全部

1074

1074

0

0

一种氧化铁系无机颜料生产废水的资源化回用系统,所述资源化回用系统包括预处理系统、超滤系统、纳滤系统和双极膜系统;所述预处理系统、超滤系统、纳滤系统和双极膜处理系统通过管道顺次连接;所述预处理系统用于对氧化铁系无机颜料生产废水进行预处理;所述超滤系统用于对氧化铁系无机颜料生产废水中氧化铁系絮状物进行浓缩处理;所述纳滤系统用于对氧化铁系无机颜料生产废水中硫酸钠进行浓缩处理;所述双极膜系统用于对纳滤系统中产生的浓缩液进行处理并生产硫酸和氢氧化钠。本实用新型采用超滤系统、纳滤系统和双极膜系统联用的方式对氧化铁系无机颜料生产废水进行处理,提高了系统的经济价值、环保价值和社会价值。

896

896

0

0

本发明公开了一种不锈钢酸洗废水重金属及氟化物回收方法,本发明是通过先将不锈钢酸洗废水进行隔油预处理,然后通过一沉池沉降、再对沉降后的固体物料进行压滤、中温还原处理后可回收铁粉;而对一沉池的清液则通过离子交换得NiCl2;对离子交换后的浓缩液则再进行二次沉降,同样可以得到氟化钙物料,以及可再利用的排放液。本发明的优点是:通过本发明的方法可以使不锈钢废水实现零排放,而且处理成本较低,处理固定设备的投入较小,甚至可以在现有设备的基础上来实现。本发明可广泛应用于不锈钢生产企业。

本发明公开了一种钙沸石负载锇离子掺杂的二氧化钛及其制备方法,用该方法制得的钙沸石负载锇离子掺杂的二氧化钛既解决了纳米二氧化钛的负载问题,又利用了钙沸石强烈的吸附性能,提高了处理废水时的效果,可以与传统的造纸废水处理工艺流程相结合,无需进行大的改动,节省设备投资和运行费用。纳米二氧化钛的杀菌机理是光生空穴与水或水中的溶解氧反应,形成氢氧自由基和过氧化氢自由基等活性氧类,它们与造纸废水里的各种污染成分都可发生催化降解反应将其彻底矿化。与现有类似产品相比更环保,效果更长久,且不产生二次污染,可广泛用于环保领域,理论上可实现无限次数使用,在COD、BOD、AOX等的降解方面都具有显著效果。

965

965

0

0

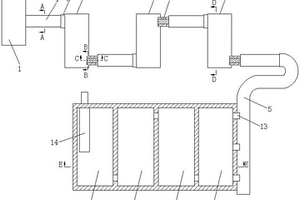

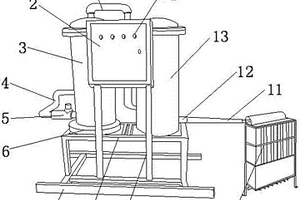

本实用新型涉及一种废水余热回收系统。目的是提供的装置应能有效地回收废水中的热量,并应具有结构合理、回收效率高的特点。技术方案是:废水余热回收系统,包括放热交换器、吸热交换器和水-水交换器;所述的水-水交换器的两端分别接通废水池和吸热交换器的进口;水-水交换器内还设置有吸热水管,该水管分别接通自来水的水源和放热交换器上的进水口;所述的吸热交换器内安装有热泵蒸发器,热泵蒸发器分别接通热泵和膨胀阀,吸热交换器上的出口用于排放废水;所述的放热交换器上的出水口用于导出已加热的自来水;放热交换器内设置有热泵冷凝器,该热泵冷凝器分别接通所述的热泵和膨胀阀。吸热交换器和水-水交换器的底端分别制有排污口。

993

993

0

0

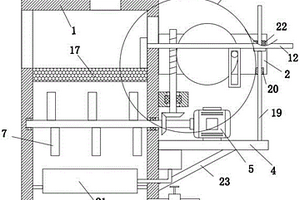

本实用新型公开了一种纺织造纸业废水处理装置,包括前端处理池和卧螺离心机,所述底前端处理池的左上方安装有废水进水口,在前端处理池的内部安装有接触氧化第一室、接触氧化第二室、混合反应池以及沉淀过滤池,所述混合反应池的上方安装有混凝剂入口,所述沉淀过滤池的右侧连接有反冲洗入口、消毒剂入口、排污口以及中水入口,所述前端处理池的底部安装有支腿,所述卧螺离心池内部安装有螺旋和转股,在卧螺离心池的下方安装有清水出口和减震器,在卧螺离心池的右侧安装有差速器,所述减震器的左侧安装有排渣口。该纺织造纸业废水处理装置,设置有前端处理池和卧螺离心池两种废水处理池,能够有效的处理废水。

1070

1070

0

0

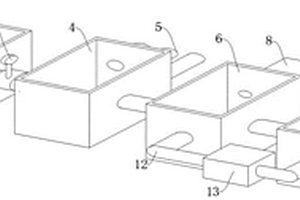

本实用新型公开了一种用于氨氮废水处理装置的化学反应池,属于水处理技术领域,解决了现有技术中的氯气会从化学反应池中逸出,而造成浪费以及环境污染的问题。它包括池体、与池体内部连通的加氯通道,池体上设置有用于搅动池内废水的搅拌组件,加氯通道连通有用于分散氯水混合物的多个加氯盘,加氯盘设位于搅拌组件的外侧;加氯盘包括与加氯通道连通的延伸管、与延伸管连通的多根加氯管,加氯管延伸至废水内;搅拌组件包括搅拌盘、驱动搅拌盘转动的电机,搅拌盘远离电机的一端延伸至废水内。本实用新型通过搅拌组件和加氯盘,提高废水的换水率,实现减少氯气逸出的效果。

1127

1127

0

0

本发明公开了一种废水处理微生物菌剂,该微生物菌剂由如下重量份的组分组成:微生物菌剂8‑12份、微孔淀粉10‑15份、沸石粉10‑15份、竹炭粉28‑34份。上述微生物菌剂中菌种的成分及其重量份为:腊样芽孢杆菌15‑25份、硝酸菌22‑28份、反硝化菌3‑10份、亚硝酸菌30‑36份、沼泽红假单胞菌2‑3份。有益效果为:本发明微生物菌剂具有反应时间短、微生物负载量大、耐冲击性强、固液分离效果优良、产生污泥少、便于操作等众多优点,能持久有效去除废水中的有机污染物,处理废水时具有较好的生物活性并能够生长繁殖,实现了微生物的重复利用。

710

710

0

0

本发明公开了一种浓缩后用干燥塔蒸发的脱硫废水零排放系统装置,包括预处理单元、膜浓缩单元和空预器旁路干燥单元,预处理单元连接膜浓缩单元,膜浓缩单元连接空预器旁路干燥单元,预处理单元包括一体化高效沉淀池和微滤装置,一膜浓缩单元包括一级特种中高压反渗透膜系统和二级海水淡化反渗透膜浓缩系统,空预器旁路干燥单元包括废水干燥塔供料箱、干燥塔高位水箱、喷雾干燥塔、空预器和SCR反应器。该装置采用了软化浓缩+空预器旁路干燥塔蒸发的方案,实现了脱硫废水的零排放,其产生的淡水回用作为锅炉除盐水补水,蒸发采用烟气余热,蒸发塔可独立于主机系统进行检修。

945

945

0

0

本发明涉及一种餐饮含油废水处理工艺,它适用于农家乐、酒店等餐饮的废水处理。本发明将厨房废水传输至集水井或隔油池,经泵提升后进入捞渣机,进行固液分离,去除大块的厨房残渣,再进入除油槽处理,然后进入生化槽,该生化槽内通过厌氧菌的分解作用,进一步去除动植物油、COD、BOD和SS等,再进行后续处理。本发明工艺合理,污染物去除效率高,出水水质好,自动化程度高,运行费用低。

本发明公开了一种玉米杆‑铁碳‑生物集成的人工湿地处理养殖废水的方法,包括将养殖废水依次通过一个厌氧发酵池、三个基质池和四个湿地池,厌氧发酵池和第一个基质池之间、相邻两个基质池之间、第三个基质池和第一个湿地池之间均设基质沟,基质沟和基质池内铺设玉米杆,玉米杆上添加野生植物,基质池的出水处设挡水跌水坎,湿地池由田埂围拢而成且相邻两个湿地池通过一道田埂分隔,每个湿地池的其中两道田埂的上端面设截面为倒置的梯形的溢流口,每个湿地池内均添加狐尾藻,最后一个湿地池在靠近出水的溢流口前设铁碳层。本发明的玉米杆‑铁碳‑生物集成的人工湿地处理养殖废水的方法能使得末端出水水质大大优于国家养殖业水污染物排放标准。

869

869

0

0

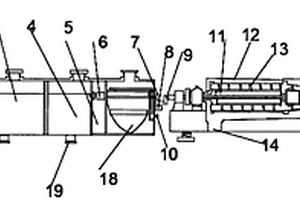

本发明涉及应用于催化剂再生废水零排放的改良型MVR装置,包括依次串连的废水缓存箱、原料泵、冷凝水换热器、蒸汽换热器、蒸发预脱气罐、进料泵、循环加热器、循环分离器、稠厚釜和离心机;废水缓存箱的出口通过原料泵与冷凝水换热器入口相连,冷凝水换热器出口与蒸汽换热器入口相连,蒸汽换热器出口与蒸发预脱气罐入口相连,蒸发预脱气罐出口通过进料泵与循环加热器入口相连,循环加热器出口与循环分离器入口相连,循环分离器底部料液部分回流到循环加热器入口。本发明的有益效果是:充分利用系统热源,降低加热能耗。保证良好的传热效率,减少热媒蒸汽的使用量,降低系统能耗。整体结构紧凑。

848

848

0

0

本发明制备了一种印染废水深度处理剂及其制备方法,包括以下重量份组分制得:磁性涂层膨润土吸附剂32‑46份、丙烯酸接枝椰子壳纤维24‑38份、氯化铝8‑16份、坡缕石15‑22份。印染废水深度处理剂的制备方法,包括如下步骤:按比例将磁性涂层膨润土吸附剂、丙烯酸接枝椰子壳纤维、氯化铝和坡缕石机械混合均匀,球磨至200目,然后烘干即得。本发明制备得到的印染废水深度处理剂对印染废水中的色度、浊度、COD及BOD都有较好的处理,并且能够很好地去除重金属,处理后的废水完全符合排放要求。

723

723

0

0

本发明提供了一种含盐废水的零排放方法,可将具有杂质的含盐废水进行有效浓缩减量,同时获得高品水质进行回收利用,具有显著的环保效益和经济效益。该技术方法主要包括预处理、预热调节、汽化分离、冷凝回收、浓缩蒸发五个工艺单元。原料水预处理单元:具有一定杂质的含盐废水通过相应预处理工艺除杂后获得可进入汽化分离单元的进料水;预热调节单元:通过预加热和搅拌作用将进料水充分混合均匀,保证提供后续汽化分离单元所需稳定温度和水质的进料水;汽化分离单元:通过进一步精准加热控制后,进料水在渗透汽化膜组件一侧汽化分离出汽态水,并在另一侧实现进料水的浓缩;冷凝回收单元:渗透汽化分离出的汽化水与循环冷却水进行热交换后实现冷凝分离回收高品水质,实现中水回用;浓缩蒸发单元:汽化分离单元产出的浓缩水经过蒸发工艺进一步浓缩,最终成盐。

1087

1087

0

0

本发明涉及印染废水的污水处理技术领域,公开了一种印染废水污泥减量处理装置。该装置包括以管路依次连接的调节池、水解酸化池、中沉池、好氧池、二沉池、臭氧氧化池、接触氧化池及终沉池。本发明通过使用臭氧催化氧化技术,结合厌氧或好氧以及沉淀池的作用,达到印染污水全生化处理的目标,在整个处理过程中无需额外投加水处理剂,处理过程简单,污泥产量大大降低,实现了企业印染污水污泥减量的目的。处理后可降低印染废水污染物浓度,满足纳管外排或回用要求,且实现系统污泥减量。

1144

1144

0

0

本实用新型公开了一种桔子罐头废水处理系统,包括收集池、生化池和沉淀池,所述收集池一侧设置有输水管,所述输水管上设置有流量检测器。有益效果在于:本实用新型通过设置流量检测器、连接管、抽泵一和DTU控制模块,能够通过DTU控制模块接收流量检测器的检测的流量信息,然后通过DTU控制模块使抽泵一进行工作,抽泵一可以通过连接管抽取营养剂,对生化池内废水的营养物质比例进行调整,降低丝状菌的成长速度,避免丝状菌膨胀严重,保证废水的处理质量,通过设置安装架和过滤网,能够将过滤网固定在安装架上,通过过滤网对沉淀物进行过滤,避免沉淀物跟随水流排出沉淀池,防止净化后的水流杂质较多,方便使用,保证装置的实用性。

722

722

0

0

本实用新型属于废水收集处理设备技术领域,尤其为带搅拌机构的废水收集装置,针对现有的废水收集设备通常不能对过滤残渣进行清理导致过滤残渣堵塞水管、影响正常使用的问题,现提出如下方案,其包括收集池本体,所述收集池本体顶部连通有进水管,收集池本体一侧固定安装有竖板、套板和横板,横板顶部固定安装有电机和竖杆的一端,电机输出轴延伸至收集池本体内部并固定安装有搅拌桨,套板内转动安装有蜗杆,蜗杆底端和电机输出轴上均固定安装有锥齿轮,两个锥齿轮相啮合,竖板前侧转动安装有蜗轮,蜗杆与蜗轮相啮合。本实用新型结构设计合理,能够在对污水进行收集时对污水进行过滤并对过滤残渣进行清理,便于使用。

1148

1148

0

0

本发明公开了一种电镀废水治理方法。它包括工艺学上液体物料处理、提升、增压和输运常规,其中采用了膜分离技术的分级组合:预处理,完成杂质、有机物和细小悬浮物的清除;一级纳滤膜分离中去除钠离子,使废水浓缩10倍许,重金属离子的截留率大于97;二级苦咸水反渗透膜分离中使废水浓缩液再浓缩5倍许,其对二价离子截留率高于98%;三级海水反渗透膜分离中将废水浓缩2倍或2倍以上,无机离子的截留率高于99.5%;采用了调节漂洗水的pH值防止废水中的氢氧化物产生沉淀和定期自动冲洗的化学、物理步骤,实现了透过液回用,末级浓缩液的直接回用,实现了预处理后的零排放治理效果。尤其适用于电镀镍废水的处理。

1046

1046

0

0

本发明涉及废水处理技术领域,公开了一种医药废水处理工艺,其步骤为先将废水预处理之后再综合处理,废水通过泵打入混凝气浮机,通过混凝加药系统在进水管路上投加聚合氯化铝和聚丙烯酰胺,然后依次进入三相催化氧化塔,混凝沉淀池,预酸化池,调温池,UASB反应池,复合式水解酸化池,混合废水经水解酸化后,依次进入一级A/O池,一沉池,二级A/O池,二沉池,芬顿氧化池,三沉池,三沉池出水经标准排放口达标排放。本发明工艺运行效果稳定,氨氮去除率高,运行成本低,适合医药行业难降解的废水处理。

810

810

0

0

本发明涉及一种含氮有机物废水的总氮去除方法,包括以下步骤:(1)将含氮有机物废水在含非均相催化剂的条件下进行催化湿式氧化处理,得到催化湿式氧化出水;(2)将催化湿式氧化出水进行电氧化还原处理,得到最终出水。本发明的含氮有机物废水通过含非均相催化剂的催化湿式氧化处理,废水中有机氮类物质转化为氮气、氨氮和硝酸根等无机氮类物质,C、H等有机物氧化为CO2和H2O等无害物质,废水中总氮和COD、TOC大幅度降低;然后再经过电氧化还原处理,通过阴极的电还原作用将硝酸根还原为氮气和氨氮等低氮类无机物,同时通过阳极的电氧化作用将水中的氨氮氧化为氮气,最终达到去除废水中总氮的目的。

930

930

0

0

本实用新型属于环保设备技术领域,尤其是涉及一种含油废水处理装置。该装置包括原水箱和净水箱,其还包括旋流油水分离器、中间水箱及陶瓷膜设备,原水箱通过粗分离管道与旋流油水分离器连通,旋流油水分离器通过中间管道与中间水箱连通,中间水箱通过精分离管道与陶瓷膜设备连通,陶瓷膜设备通过产水管道与净水箱连通,陶瓷膜设备通过循环管道与中间水箱连通,旋流油水分离器上连接有出油管道,该废水处理装置还包括控制装置。本实用新型的有益效果是:将旋流油水分离器和陶瓷膜设备结合起来,实现了含油废水的粗分离和精分离的有机统一及多次净化处理,处理效率高、出水水质好、且结构紧凑、占地面积小、节能环保。

1107

1107

0

0

本实用新型公开了一种环保型医疗废水处理设备,其结构包括连接通水管、控制机箱、主机、进水管、进水阀、主机底座、底座横杆、支撑架、机箱杆、MBR膜生物反应器、通水管、出水阀、副机、控制按钮,主机的下端焊接于主机底座的上端且为一体化结构,支撑架的上端右侧机械连接于副机的下端,机箱杆设有两个且下端装设于底座横杆的上端中部,通水管的右端螺纹连接于MBR膜生物反应器的上端左侧,机箱杆的上端螺丝连接于控制机箱的下端,本实用新型的有益效果:通过在设备上增加了MBR膜生物反应器,使医疗废水中细菌、有害物质得以过滤清除,大大地提高了废水处理设备的处理工作能力。

980

980

0

0

本发明公开了一种利用微生物处理焦化废水总氮的方法。废水进入二段生化系统进行硝化反硝化作用前先经过一个初曝池,初曝池去除大量COD、挥发酚和氰化物;二段生化系统包括一个Anammox池、一个兼氧池和一个好氧池,Anammox能够进行厌氧氨氧化;兼氧池进行反硝化脱氮,好氧池进行硝化作用;且在初曝池、Anammox池、兼氧池、好氧池中预先分别加入各自体积1.0%~2.5%的微生物载体以及1.5%~4.0%的微生物制剂。经本发明处理后,焦化废水的氨氮可以控制在15mg/L以下,COD可以控制在100mg/L以下,其他指标也可以达到国家一级排放标准。除焦化废水外,本发明所公开的利用微生物处理高浓度氮废水的方法,也适用于生产废水及生活污水的处理。

844

844

0

0

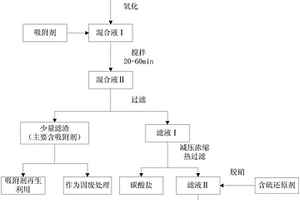

本发明公开了一种稀碱废水的资源化处理方法,包括如下步骤:(1)在稀碱废水中依次加入氧化剂和吸附剂,并对产物过滤分离,得到滤液Ⅰ;(2)滤液I依次经减压浓缩和热过滤得到碳酸盐和滤液Ⅱ;(3)在滤液Ⅱ中加入含硫还原剂后继续浓缩,然后在450℃~480℃条件下进行保温反应,冷却后得到固碱。所述氧化剂为臭氧。向稀碱废水中持续通入臭氧,臭氧流量为40~60L/h。本发明提供的稀碱废水资源化处理方法,工艺条件温和,操作简单,易产业化,不仅解决了稀碱废水排放的污染问题,而且对稀碱废水中的有用资源加以充分回收利用。

本发明涉及一种含触媒团聚物消解机构的光催化废水降解用大容量反应器,属于废水处理技术领域。现有的相关技术中,存在微波能量浪费、单罐废水处理量偏小、内部大循环强度不足、气泡升腾路径偏短、重点区域供氧集中度不够、催化剂微粒截留环节偏弱、降解反应终点时刻难辨明、催化剂团聚物无法原位强力消散等等问题,本案针对上述系列问题。本案以金属笼约束微波,该结构允许反应器大幅扩容;本案结构并强化重点反应区域氧气供给;其结构并包括用于截留催化剂的外置级联的三级反冲洗式过滤器;其结构并能原位强力消散催化剂团聚物,同时捎带超声清洁石英管;其结构并能在降解反应达到终点时自动即时关闭相关电源,由此避免能量浪费并杜绝二次污染。

1120

1120

0

0

本发明涉及一种光触媒拦截回用机构再改进的大容量废水降解反应器,属于废水处理技术领域。现有的相关背景技术中,存在纳米光触媒流失、微波能量浪费、反应器单罐废水处理量偏小、降解反应终点时刻难辨明、触媒团聚物无法原位强力消散、触媒团聚发生无法被即时觉察、石英腔突水防范措施欠缺等等问题,本案针对上述系列问题。本案以金属笼约束微波,由此实现反应器的大幅扩容;本案其结构并强化内部液体大循环;其外置级联过滤器利于针对触媒微粒的精细拦截;其结构并能原位强力消散触媒团聚物,同时捎带超声清洁石英管;其结构能在降解反应达到终点时自动即时关闭相关电源;并且能够自动侦测触媒团聚主诱因参数。

947

947

0

0

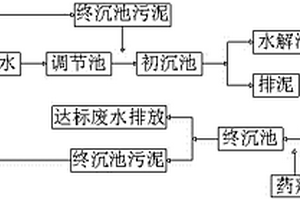

本发明公开了一种印染废水污泥处理回用方法,将生产废水集中汇入调节池,在生产废水从调节池流向初沉池的过程中引入终沉池的污泥,初沉池产生的污泥进行外排,生产废水继续依次流向水解池、活性池、二沉池处理,然后进入接触氧化池,在接触氧化池中加入药剂,接着流向终沉池,生产废水达标进行排放,终沉池内产生的污泥回收,用于初沉池处理环节,替代初沉池的药剂,如此反复循环利用。所述终沉池污泥内含有药剂成分及活性菌种。所述药剂为硫酸亚铁和纯碱的混合物。本发明的有益效果:利用终沉池污泥作为初沉池加药的药剂、终沉池污泥与初沉池污泥结合后对压污效果更加明显、程序操作简便、减少二次污染、节约污水处理成本。

本发明提供了一种利用纤维素基絮凝剂混凝处理废纸制浆造纸综合废水的方法。采用方法的要点是将废纸制浆造纸综合污水引入污水储存池,先经过聚合氯化铝脱稳处理,再投入纤维素基絮凝剂和相应助聚剂,进行搅拌、沉淀,最终得到处理后的上清液和沉淀物,上清液可部分回用于废纸制浆造纸工段。该工艺简单易行、快速、高效,处理成本低,特别适于废纸制浆造纸综合废水的物理处理过程。本发明将预过滤废纸制浆造纸综合废水直接进行混凝处理,简化了废水处理工艺,提高了废水净化效率,实现了废纸制浆造纸综合废水的部分循环回用,减少了生产过程的清水消耗,具有重要的生产和环保意义。

1129

1129

0

0

本发明公开了一种印染废水成分定性分析的前处理方法,包括如下步骤:(1)取印染废水水样,加萃取涂层为二甲基硅氧烷的搅拌棒进行吸附萃取;(2)将经步骤(1)处理后的水样调节至8~9,然后以质量体积比为15~30:100投加NaCl,继续进行吸附萃取;(3)步骤(2)中的吸附萃取结束后取出搅拌棒,经热脱附后直接进GC–MS检测。本发明采用将水样在碱性条件下使其含盐染料衍生化成为可气化的有机物,后添加20%NaCl,增加了搅拌棒对样品中污染物的吸附成分,在预处理中没有用有机溶剂萃取。与现有的预处理方法相比较,降低了对操作人员的健康危害,且操作简单、快速、环保、较全面的对印染废水进行前处理。

1110

1110

0

0

本发明公开了一种回收废水中重金属的方法:将活性炭投入到含重金属的废水中进行吸附,将吸附了重金属的活性炭分离晾干后放入石英舟内,置于氧化炉中进行温和氧化,氧化得到的产物中重金属氧化物的质量分数在70%以上。本发明在净化废水的同时,达到了浓缩、回收重金属的目的,并且方法简单、成本低廉、不产生二次污染、效果优异。

中冶有色为您提供最新的浙江有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年01月16日 ~ 18日

2026年01月16日 ~ 18日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月22日 ~ 24日

2026年01月22日 ~ 24日  2026年01月23日 ~ 24日

2026年01月23日 ~ 24日