全部

1123

1123

0

0

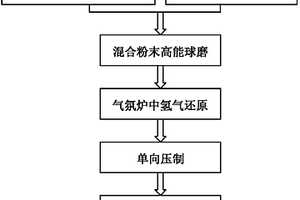

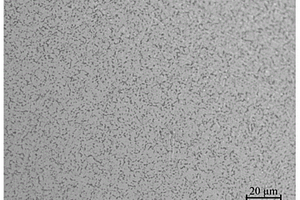

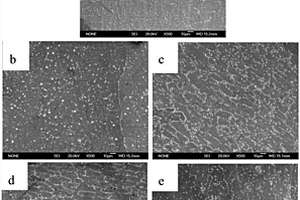

本发明公开的一种WO3-TiH2粉末制备W-10Ti合金的方法,将WO3粉末和TiH2粉末放入球磨机中,加入过程控制剂,进行球磨;再将混合粉末置于H2气氛炉内,700℃~850℃保温进行还原处理,然后将W-Ti粉末进行压制,压坯置于高温真空烧结炉中烧结后,随炉自然冷却到室温,即制成W-10Ti合金。本发明的制备方法降低了W-Ti合金的烧结温度,且合金组织中富钛β2相的含量减少,使W-Ti合金靶材的使用性能得到提高。

970

970

0

0

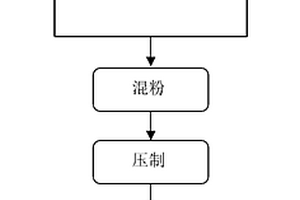

本发明公开了一种AgTiB2触头材料的制备方法,该方法以高纯度的Ag粉和TiB2粉为原料,通过对原材料TiB2粉球磨,随后与Ag粉进行混粉;然后在压力机下进行压制,最后对压坯进行真空烧结,即制得AgTiB2触头材料。与传统粉末冶金技术相比,本发明的制备方法可显著提高AgTiB2触头材料的的致密度和硬度,从而使耐电弧侵蚀性能得到了提高。

805

805

0

0

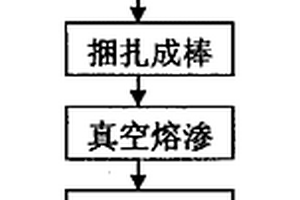

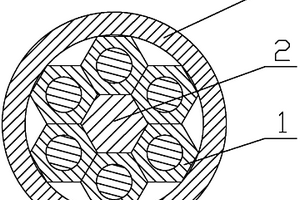

本发明公开了一种钨铜或钨银复合材料的制备工艺。它是在直径为10~500微米的钨丝上缠绕铜丝或银丝,然后将缠绕铜丝或银丝的钨丝捆扎成棒状,放置到真空烧结炉中进行熔渗,即可获得在相互平行排列的钨丝间充满了铜或银的钨铜或钨银复合材料,钨丝间的间隙由钨铜或钨银阴极材料中铜或银所占的相对比例确定。用本方法制得的钨铜、钨银复合材料具有很高的致密度和导电率,而含氧量、含氮量及夹杂物都很低,特别适合作中、高压电器等领域的阴极材料。

1105

1105

0

0

本发明提供了一种制备Cu‑C‑Ag合金电触头材料的方法。该方法包括把铜粉、石墨烯粉、银粉按照比例混合均匀,然后在100‑400MPa的压力下静压5‑20分钟,静压后在温度600‑700℃和压力10‑20MPa的条件下真空烧结,冷却后在温度960‑970℃和压力5‑20Mpa的条件下中频炉真空烧结,保温10‑30分钟后热轧8‑30次,热轧后在温度1050‑1080℃和压力5‑20Mpa的条件下继续中频炉烧结,保温10‑30分钟后热轧8‑30次后得到Cu‑C‑Ag合金电触头材料。该方法制备的Cu‑C‑Ag合金材料具有较高的电导率和导热系数以及优异的力学性能。

1182

1182

0

0

本发明涉及煤矿坑道钻探机械领域,是应用于全液压动力头钻机上为钻机液压卡盘实现配油的双金属浮动式配油套及其加工方法。目前配油套基体与内套之间采用机械压入的镶嵌式联接方式经常出现液压油从联接缝隙处泄漏,使钻机液压传动效率降低。本发明目的是研制一种全液压钻机双金属配油套及其加工方法。通过开发PQT铜合金材料,采用离心铸造、真空烧结工艺技术与碳素钢进行复合。其优点是配油套具有高耐磨性和抗咬合性,同时PQT铜合金材料中游离分布于合金层中的铅起到边界润滑剂的作用,在润滑条件下摩擦系数大幅降低,解决了配油套磨损快、泄漏量大、易抱死拔套等难题。

852

852

0

0

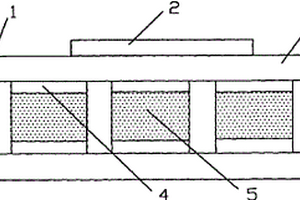

本发明提供了一种超轻多孔金属纤维夹芯板的制备方法,该方法包括以下步骤:(1)金属面板粗糙敏化处理;(2)在处理好的金属面板上涂覆一层烧结活化层,将多孔金属纤维芯体夹在两块涂覆好所述烧结活化层的金属面板中间,在烘箱中烘干后形成多孔金属纤维夹芯板坯体;(3)将多孔金属纤维夹芯板坯体在真空烧结炉或氢气烧结炉中加压烧结,加压烧结后的多孔金属纤维夹芯板在液压机上平整。本发明烧结过程中给多孔金属纤维夹芯板施加压力,采用限位块确定多孔金属纤维夹芯板的最终厚度,制备的超轻多孔金属纤维夹芯板具有重量轻、比强度高、耐冲击,可以吸音、降噪、抗震、隔热等优良的性能。

978

978

0

0

本发明公开了一种Mo2NiB2基金属陶瓷的制备工艺,首先选择高纯Ni3B4粉和Mo粉为原料,重量比控制在(0.2-0.6)∶(0.8-0.4),称重后真空球磨3-7小时,然后将混合粉体充填到金属模具中模压成型,最后,将模压成型坯体放入石墨模具于真空烧结炉中进行无压烧结,烧结温度为710℃~1130℃,无需进行保温处理,烧结完毕后随烧结炉一同冷却。本发明工艺过程简单,所制备的Mo2NiB2金属陶瓷主要力学性能指标良好,可以用于磨损、腐蚀和磨蚀交互作用的严酷工况。

842

842

0

0

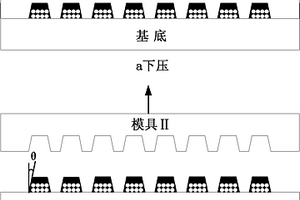

本发明公开了一种量子点植入反射式主动光栅及其制造方法,该方法利用量子点具有优良的光致发光能力,且色度选择范围宽的特点,采用压印工艺,首次将量子点埋入光栅结构中,通过结构设计及量子点种类的选择,实现量子点所发射光线与光栅反射的光线共同衍射,增强了衍射效果。本发明制作过程为:使用电子束光刻及真空熔铸法制作量子点及光栅模具,使用压印工艺制作量子点及光栅微结构图案,最终形成光栅结构。光栅周期为20nm至20μm,槽宽20nm至20μm,高度为20nm至20μm,光栅微结构形状为圆柱、正方形、长方形、菱形或六边形以及梯形等图形,微结构边缘与铅直方向夹角可控,夹角范围在0至90度之间。

1178

1178

0

0

本发明公开了一种单芯MgB2超导线/带材的制备方法,该方法为:一、制备混合粉末;二、将混合粉末高能球磨,得到前驱粉末;三、将前驱粉末装入复合金属管中,制得装管复合体;四、旋锻和拉拔处理得到单芯线材;五、真空烧结得到单芯MgB2超导线材;或轧制成单芯带材后真空烧结,得到单芯MgB2超导带材。本发明的方法中首先利用高温对粉末原料进行热处理,能够保证反应生成的TiB2均匀地分布于晶界,有利于提高MgB2超导线/带材的临界电流密度,再采用高能球磨进一步细化晶粒,有利于提高超导芯丝的致密度,强化MgB2晶粒的连接性,同时晶粒细化形成的更多晶界能形成钉扎中心,进一步提高线/带材在高磁场下的临界电流密度。

797

797

0

0

本发明公开了一种采用湿法混合金属粉末制备高纯度金属铬块的方法,涉及金属粉末制品制造技术领域,包括S1、制粉:机械制备一种粒度小于300μm的金属铬粉;S2、湿法混料:将制得的金属铬粉与有机还原剂前驱体湿法混合;S3、搅拌烘干:将混合后的粉末在真空干燥室中搅拌烘干;S4、压制成型:对烘干后的粉末进行压制成型;S5、真空烧结:对铬坯进行真空烧结,在一定温度及压力下实现提纯。本发明可制备纯度高、气体含量低、杂质含量低、化学成分均匀一致、外观精美的高纯金属铬,可满足高温合金、高纯靶材等行业对高纯金属原材料的需求。

971

971

0

0

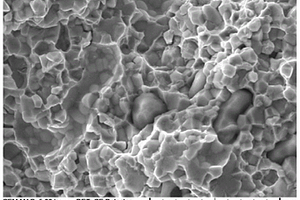

一种多孔离子型电致动聚合物智能材料的制备方法,制备离子聚合物-金属复合物智能材料时,通过将Nafion溶液和高沸点添加剂混合,真空熔铸后,液氮中预冻,然后冷冻干燥,最终制得离子聚合物-金属复合物智能材料,制备离子聚合物凝胶体智能材料时,将去离子水、凝胶单体、交联剂、引发剂混合均匀,得到原料液;将原料液于液氮中进行预冻处理后进行冷冻干燥,再于室温下浸入去离子水中溶胀,制得多孔离子聚合物凝胶体智能材料。本发明在不加入添加剂的条件下,经冷冻干燥工艺成型的多孔离子聚合物-金属复合物智能材料,具有变形性能高、响应速度快、松弛现象弱等特点。

1220

1220

0

0

本发明公开了一种锆铜厚壁直筒形零件的冷态强力旋压制备方法,具体涉及材料成形技术领域,其技术方案是:包括止动装置、锆铜材料、旋轮、芯模和主轴,还包括一种制备方法,具体工序流程如下:S1:首先,根据目标产品的厚度T、长度L和工艺余量计算投料体积,将原材料进行真空熔铸,得到铸造坯;S2:将铸造坯进行自由锻造,本发明有益效果是:通过提出一种锆铜厚壁直筒形零件的冷态强力旋压制备方法,该方法避免了锻造的工艺局限性,充分借助了旋压工艺的特性,提升了零件的加工质量和精度,具有提高锆铜材料利用率,提高生产效率,降低制造成本的作用。

1022

1022

0

0

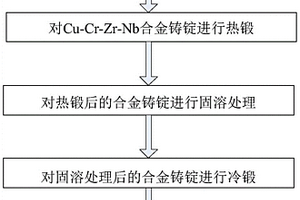

本发明公开了一种高强高导铜合金Cu‑Cr‑Zr‑Nb的制备方法,属于铜合金制备技术领域,包括:S1、采用CrNb中间合金、电解铜板、CuZr40中间合金通过真空熔铸法制备Cu‑Cr‑Zr‑Nb合金铸锭;S2、对所述Cu‑Cr‑Zr‑Nb合金铸锭进行热锻;S3、对热锻后的合金铸锭进行固溶处理;S4、对固溶处理后的合金铸锭进行冷锻;S5、对冷锻后的合金铸锭进行时效处理;本发明与类似成分的Cu‑Cr‑Zr合金相比,创新点在于增加了Nb元素,Nb是一种难熔元素,加入后可与Cr形成Cr2Nb相,该相具有很好的耐高温性能,因此可有效的提高CuCrZr的高温性能,并且强度与导电性能也有明显提升,总之,本发明的方法制备的Cu‑Cr‑Zr‑Nb合金具有更好的综合性能。

1140

1140

0

0

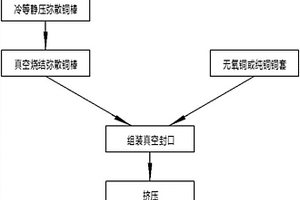

本发明涉及一种高强高导高软化温度的铜包弥散铜导电杆的制备方法,具体涉及真空开关用灭弧室导电杆类材料技术领域。具体方法步骤包括:1)弥散铜合金粉制备;2)冷等静压法制备心部弥散铜棒,压制压为150~300MPa,保压时间为3min~10min;3)真空烧结心部弥散铜棒,烧结最高温度800~1080℃,保温时间30~240min,真空度>5pa;4)外层铜套的制备;5)心部弥散铜棒装嵌外层铜套内,并进行真空电子束封口;6)挤压,挤压温度600~1050℃;7)冷拉拔。总之,本发明具有高强度、高导电率、较高的软化温度、以及钎焊性能好等优点,完全满足灭弧室导电杆的使用要求。

876

876

0

0

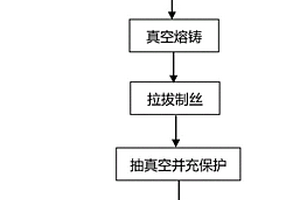

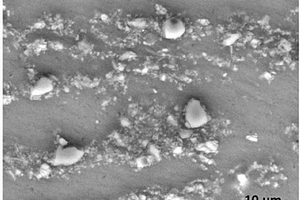

本发明公开了一种铜铁合金纳米粉末的制备方法,包括铜铁合金丝材的制备和铜铁合金纳米粉末的制备两大步,具体为:配料、真空熔铸、拉拔制丝、抽真空、爆炸制粉、收集并分级。本发明通过电爆法制备的铜铁合金粉末,大小比较均匀,粒径范围窄,一般在40nm~100nm之间,粉末形貌呈近球型或多面体型,此方法纳米粉末收得率较高,约60%左右,可以实现工业化生产。

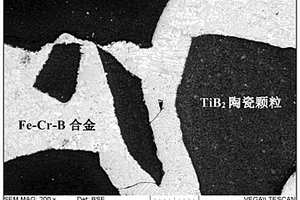

本发明公开了一种TiB2增强Fe‑Cr‑B合金基复合衬板的制备方法,该方法包括:一、将TiB2粉与Fe‑Cr合金粉加入至聚乙烯醇溶液中搅匀得TiB2陶瓷坯料;二、压制得TiB2陶瓷坯体;三、真空烧结得TiB2陶瓷块;四、破碎成TiB2陶瓷颗粒后与Fe‑Cr合金粉加入至乙醇中混匀,经真空烧结得预制体;五、预制体浇注Fe‑Cr‑B合金液得复合衬板。本发明通过Fe‑Cr合金增强了TiB2陶瓷颗粒与Fe‑Cr‑B合金基复合衬板内部界面的结合强度,提高了复合衬板的耐磨性能,改善其质量,简化了表面处理工艺,节省了制备成本,解决了陶瓷颗粒与基体界面结合能力差影响材料耐磨性能的难题。

948

948

0

0

本发明提供了一种采用球形钨粉和雾化铜粉制备CuW90材料的方法,具体包括:原材料的预处理:将球形钨粉和雾化铜粉按照质量比9:1的比例称量后混合得到预处理后的原材料,备用;3D胚磨的制备:将预处理后的原材料采用激光3D打印成所需要的复杂零件的3D胚磨;3D胚磨的真空烧结:对复杂零件的3D胚磨进行真空烧结制备得到CuW90材料;本发明提出的制造方法,能够有效地解决CuW90零件的复杂形状,能够对机械无法加工的CuW90材料的零件进行制造,有效地弥补了行业的空缺;采用本发明制造方法制备的零件均可达到CuW90性能指标,能够达到96.5%以上的致密度。

801

801

0

0

本发明提供了一种大锭挤压铜铬触头材料的工艺,通过配料、真空感应炉熔化、浇铸和挤压,得到铜铬触头材料。本发明采用真空熔铸联合液压挤压的制备技术,即先用大吨位熔炼炉进行合金熔炼,然后真空浇铸,水冷快速凝固,形成一种直径较大的合金锭坯,然后采用液压挤压机将大直径合金坯挤压成接近产品尺寸,最后经热处理,切割,机加形成最终产品。本发明的一种大锭挤压铜铬触头材料的工艺中,采用了真空熔炼和液压挤压,可用一套水冷模具得到铜铬棒材,材料利用率高,通过挤压,使铸锭中铬相枝晶得到破碎,使铬相晶粒度得到进一步的细化;而且使材料的致密度得到进一步提高,力学性能得到提高。

785

785

0

0

一种多相二硼化钛/碳氮化钛金属陶瓷及其制备方法,将TiB2、Ti(C,N)、Fe、Ni、Cr、Mn、Si以及C粉末,按一定重量百分比混合均匀,然后在氩气保护下进行湿磨,干燥,得到粉体;再将粉体装入金属模具中,在100~400MPa压力下模压成型,然后真空烧结,得到多相TiB2/Ti(C,N)‑304不锈钢金属陶瓷。本发明过程工艺简单,成本低廉,适合工业应用;制备的金属陶瓷成分简单、不含W、Co战略稀缺资源,使用Ni含量少。硬度可达88HRA,能用于磨损、氧化腐蚀、磨损与氧化腐蚀交互作用,酸性腐蚀以及磨损与酸性腐蚀交互作用的严酷工况。

876

876

0

0

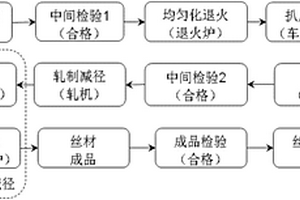

本发明公开了一种铬锆铜镁四元合金线材及其制造方法,线材材质选用金金属铜、金属铬、金属锆及工业镁粒,其合金化配比为:铬8‑15%、锆0.1‑1.2%、镁粒0.005‑0.1%,其余为铜;其制造工艺主要为真空熔铸、均匀化退火、扒皮及去头尾、挤压开坯(挤压棒材尺寸Φ20~Φ35mm)、轧制减径、多道次连续拉拔及中间时效去应力退火(气氛保护退火或真空退火,退火温度400℃~600℃,时间0.5h~4h)等主要工序组成。本发明兼具高的极限抗拉强度、高的导电率、导热性能好、可焊性优良、工艺适用性好、回弹性好、无污染等多种优点,可满足高性能电气装备、集成电路等的发展需要。

1049

1049

0

0

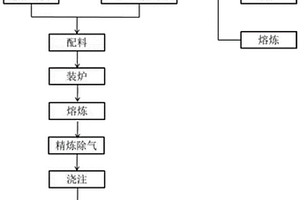

本发明公开了一种非真空下引连铸铜铁合金扁锭的生产工艺,主要步骤包括配料、装炉、熔炼、精炼除气、浇铸、铸造、铸锭冷却,利用电解铜板和CuFe50母合金作为熔炼原料,经过非真空下引连续铸造工艺成功制备了铜铁合金扁锭,与传统真空熔铸工艺相比,设备要求低;同时在铸造过程中采取惰性气体保护、调整铁含量等合适的措施,有效控制了合金成分和氧含量;具有工艺稳定、操作简便、熔铸生产成本低廉的优点,能够实现铜铁合金扁锭的工业化生产。

881

881

0

0

一种铝合金铸件的制备方法,涉及铝合金真空熔铸的技术领域;通过采用真空熔炼加真空浇注并气体冷却的方法浇注铝合金铸件,使得在铝合金铸件的冷却过程中内部的晶粒来不及长大且晶粒内部的气体无充分的时间向晶界处迁移,从而使得铝合金铸件的气密性得以进一步的提高,使得铝合金铸件的气密性达到7MPa油压下保持5min不渗漏的技术水平,且经过多批次的验证得到满足上述不渗漏水平的铝合金铸件达到90%以上,满足了航空武器装备的发展对高气密性铝合金铸件的使用要求,为高气密性铝合金铸件的制备提供了一个新的选择途径。

1221

1221

0

0

本发明公开了一种制备金属多孔材料的低温动态约束加载烧结方法,制备过程为:将待烧金属坯料或粉末直接装入烧结模中,在所述待烧金属坯料或粉末上放置带限位块的耐热加载重物,利用所述加载重物的重力对所述待烧金属坯料或粉末施加压力,然后将烧结模置于真空烧结炉中,在低于普通金属多孔材料烧结温度下进行低温动态约束加载烧结,即制得金属多孔材料。本发明采用的低温动态约束加载烧结方法是在普通的粉末冶金真空烧结炉中,采用结构简单的加载模具,利用模具的自重现象使热软化的金属颗粒互相粘结,在低温下完成金属多孔材料的烧结,避免了金属高温晶粒长大现象,金属多孔材料的尺寸大小可调、孔隙度可控,工艺简单,大大地降低了生产成本。

1025

1025

0

0

一种AlN颗粒增强Mg-Al基复合材料的制备方法,将镁粉、铝粉、AlN粉以及硬脂酸称量后装入有氩气保护的尼龙球磨罐里,放在滚轮研磨机上通过低速长时间的球磨混合制成混合均匀的粉料,然后在钢制模具中通过双向加压压制成预制块生坯,最后将生坯放入石墨坩埚中,装入真空烧结炉内,对烧结炉进行预抽真空,然后通入氩气,在氩气保护下加热烧结。本发明制备的AlN颗粒增强Mg-Al基复合材料分布均匀,致密度高,界面结合良好,具有良好的力学及物理性能,同时避免了高活性的镁粉在高能球磨时易燃烧而发生的危险,以及过量的界面反应等问题。

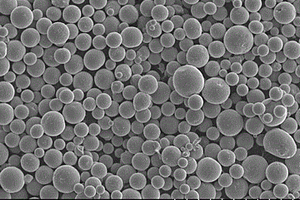

本发明公开了一种利用等离子旋转电极气雾化制备CuCrNbZr合金粉末的方法,包括:S1称取各原料并进行配料得到合金粉末;S2将合金粉末混匀后,通过冷等静压预制得到电极棒;S3真空烧结,将电极棒预热,然后放入真空烧结炉中进行烧结,随后冷却得到烧结坯料;S4将烧结坯料作为自耗电弧熔炼炉电极,在真空自耗电弧熔炼炉内进行电弧熔炼,得到熔炼后电极棒;S5将熔炼后电极棒作为雾化电极棒,利用等离子旋转电极气雾化制粉,得到CuCrNbZr合金粉末。本发明通过调整Cr与Nb之间的比例,在雾化过程中率先形成细小的Cr2Nb相分布在球形粉末的边缘,在高温条件下可以阻碍晶粒的长大,因此具有优良的耐高温性能。

959

959

0

0

本发明公开了一种多芯MgB2超导线/带材的制备方法,该方法为:一、制备前驱粉末;二、将前驱粉末装入Nb/Cu复合金属管中制得装管复合体;三、旋锻和拉拔处理得到单芯线材;四、将铜铌复合棒与多根单芯线材置于无氧铜管中进行二次组装得到二次复合棒,旋锻和拉拔处理得到多芯线材;五、真空烧结得到多芯MgB2超导线材;或轧制成多芯带材后真空烧结,得到多芯MgB2超导带材。本发明对粉末进行高温热处理,可以保证SiC分解的高活性碳更好的取代硼,更有利于提高线/带材在磁场中的临界电流密度,采用中心铜铌复合棒增强的导体结构有利于提高MgB2超导芯丝的致密度,强化MgB2晶粒的连接性,提高线/带材的临界电流密度。

1191

1191

0

0

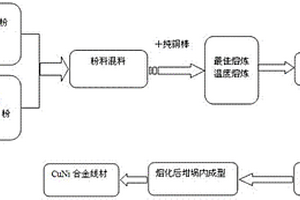

本发明公开的一种制备细晶粒CuNi45合金线材的方法,按照质量百分比称取1.0%~3%的Ti粉及45%的Ni粉,或者称取0.1%~0.3%的B粉及45%的Ni粉,或者称取1.0%~3%的CeO2粉及45%的Ni粉,余量为铜棒,以上各组分的质量百分比之和为100%,将称取的粉末混合,混粉时间为3h~5h;将混合粉末放入坩埚中,然后将称取的铜棒放入混合粉末中,将坩埚置于高温真空烧结炉内,进行熔炼,得到CuNi45合金铸锭;机加工,车去表皮除去杂质,再截取成合金块;放在石英漏斗中,将漏斗放在石墨坩埚中,然后将石墨坩埚放置于高温真空烧结炉内,进行二次熔炼,得到细晶粒CuNi45合金线材。本发明方法,成本低、耗时短、工艺简单、设备简单、容易实施。

1136

1136

0

0

本发明公开了一种高机械强度烧结钕铁硼永磁体的制造方法,该方法为:一、以稀土元素、铁、钛、钴和硼铁合金为原料,称取各原料;二、将称取的原料混合后置于甩带炉中,采用速凝工艺制备速凝片;三、将速凝片在室温下饱和吸氢,然后脱氢制成氢爆粉,再将氢爆粉经气流磨工艺制成磁粉;四、将磁粉取向成型,压制成磁块,再置于真空烧结炉内真空烧结后进行回火热处理,得到毛坯;五、对毛坯进行机械加工,清洗除油,酸洗处理,得到抗弯强度不低于500MPa,冲击韧度不低于7.5KJ/m2的高机械强度烧结钕铁硼永磁体。本发明大大降低了烧结钕铁硼永磁体的加工难度,扩展了钕铁硼永磁体的使用范围,经济潜力巨大。

902

902

0

0

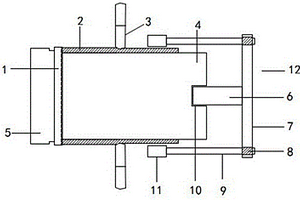

本发明涉及一种反应烧结碳化硅辊棒的制备系统,包括:均与电源电性连接的烧结温度控制系统、辅助控制系统、混料装置、成型装置、烘干装置、烧结装置、后续处理装置以及测试装置。烧结温度控制系统,包括:真空烧结炉腔内温度控制系统和真空烧结炉炉壳温度控制系统。真空烧结炉腔内温度控制系统控制使反应烧结过程真空烧结炉腔内温度分三阶段升温,两个阶段降温。本发明制备系统制备的碳化硅辊棒相比于同类型的产品,低温和高温强度性能更加优越,并具有优良的抗热震、抗氧化和可导热性,且在极冷极热环境中性能良好,使用寿命长达3年。

1068

1068

0

0

本发明公开的一种Cu‑Cr‑Fe真空触头材料的制备方法,包括以下步骤,按合金重量的重量比分别称取Cr、Fe和Cu;将真空雾化炉内的熔炼室和雾化室抽至真空状态,再将三种原料放入熔炼室的石墨坩埚中,并向熔炼室充入N2作为保护气体,加热熔化得到合金液;调节雾化压力为5MPa,将得到的合金液通过石墨喷嘴喷入雾化室,雾化破碎得到合金粉末;筛选,预压制,压制压力300KN,形成合金粉末压坯;之后装在可加压坩埚中,放入真空烧结炉内,通入H2,加热到900℃并保温60min,待真空烧结炉温度降低到室温后取出坯料,对坯料表面进行机加工处理从而得到Cu‑Cr‑Fe合金材料。本发明可以得到组织均匀的合金。

中冶有色为您提供最新的陕西有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!