全部

1031

1031

0

0

本发明提供一种高温熔渣物理化学方法热量回收的装置,属于冶金炉渣处理技术领域。该装置包括高温熔渣导流器、金属圆筒、固体渣回收仓、煤粉喷枪及煤粉输送管道、液态水或水蒸气或二氧化碳喷枪及输送管道和煤气热量回收仓,金属圆筒位于固体渣回收仓上方,高温熔渣导流器伸入金属圆筒,金属圆筒与煤气热量回收仓相连,固体渣回收仓外接液态水或水蒸气或二氧化碳喷枪及输送管道。本发明综合使用化学方法和物理方法对炉渣热量进行高效回收,同时能对炉渣进行粒化,实现炉渣的高结晶度,方便后续对炉渣进行回收利用。

1175

1175

0

0

本发明涉及一种在线分剪缺陷带钢的装置及其分剪方法,属于冶金行业冷轧带钢生产设备技术领域。技术方案是:包含分剪机(2)、卷取夹送辊、卷取机、缺陷带钢夹送辊(4)、落料槽夹送辊A(5)、落料槽(7)和板带检查台(13),在冷轧带钢的轧制线上按照带钢的运动方向依次设有板带检查台(13)、分剪机(2)、卷取夹送辊、卷取机、缺陷带钢夹送辊(4)、落料槽夹送辊A(5)和落料槽(7),所述卷取机位于轧制线的下方。本发明的有益效果是:在冷轧生产过程中发现带钢表面缺陷时,能够在线将表面有缺陷的带钢及时切除,避免进入重卷工序再进行处理,降低生产成本,而且还能够通过缺陷带钢处理设备加工后再利用,避免浪费。

794

794

0

0

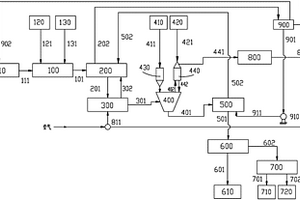

本发明提供一种铁焦耦合末煤热解工艺及系统,实现煤热解技术与型铁焦煤碳化技术的耦合,制作铁焦产品,实现了入炉前物料的优化,增强了物料的块度及强度;利用铁焦碳化和热解时所产生的煤气,作为碳化炉的主燃料并对铁焦中的铁矿粉进行保护性还原;利用了物料和气体的余热,达到原煤分级均匀热解,提高了热解煤气产率和焦油回收率;融和了冶金还原及煤炭分级、分质利用,提供能源利用率;解决了单一炼焦、氧化铁还原时的大量能源消耗问题,节约了大量能源,生产综合成本降低。

973

973

0

0

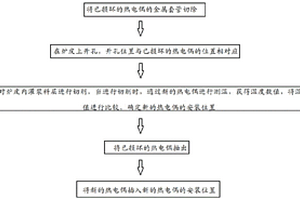

本发明公开了一种高炉炉缸热电偶在线安装方法,属于冶金技术领域。所述高炉炉缸热电偶在线安装方法包括以下步骤:将已损坏的热电偶的金属套管切除;在炉皮上开孔,开孔位置与已损坏的热电偶的位置相对应;在开孔位置对炉皮内灌浆料层进行切削,当进行切削时,通过新的热电偶进行测温,获得温度数值,将温度数值与阈值进行比较,确定新的热电偶的安装位置;将已损坏的热电偶抽出;将新的热电偶插入新的热电偶的安装位置。本发明高炉炉缸热电偶在线安装方法可实现不停炉在线安装热电偶温度监测点,安装高效,省时省力,能够减少高炉炉缸侧壁温度缺失,给炼铁工作者以直观完整数据判断炉缸工作状态变化。

754

754

0

0

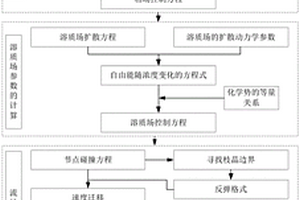

本发明涉及冶金连铸技术领域,提供一种钢液对流情况下枝晶生长的预测方法。首先收集待研究钢材的物性参数、各成分所占比重数据;然后基于KKS模型计算相场的控制方程,计算溶质场的控制方程,并基于LBM模型将钢液流动过程分解成碰撞和迁移两个部分,基于D2Q9模型和BGK模型计算流场的控制方程,在枝晶边界应用反弹格式,结合速度迁移计算各节点的流体速度;接着将流体速度反馈给溶质场的控制方程,得到各节点的浓度;最后编写程序代码,设定边界条件及控制条件,将输出转化为图像形式,得到枝晶在钢液对流情况下的生长过程。本发明能够再现枝晶在钢液对流情况下的生长过程,且提高钢液对流情况下枝晶生长预测的精准度。

1219

1219

0

0

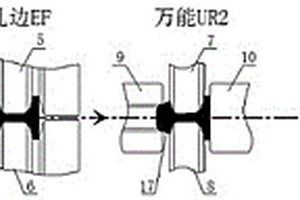

本发明涉及一种万能轧机有限参与的钢轨生产工艺,属于冶金行业钢轨轧制技术领域。是在成品UF孔型与轧边EF孔型之间设置万能UR2孔型,轧件在万能UR、轧边EF、万能UR2间形成连轧,成品UF独立布置,脱头轧制;UR2在孔型设计时采用轻压下,有限参与轧制生产方案,使钢轨轧件进入成品UF前在轨头高度方向得到精确控制,有效解决钢轨产品高度方向的尺寸波动,提升高铁的运行平顺性。

816

816

0

0

本发明属于冶金技术领域,具体涉及一种热轧高碳钢的生产方法,其包括转炉提钒、转炉冶炼、LF精炼、板坯连铸、板坯加热、高压水除鳞、控制轧制、层流冷却、卷取工序。所述高碳钢化学成分及其重量百分含量为:C:0.47~0.55%,Si≤0.40%,Mn:0.80~1.0%,P≤0.025%,S≤0.015%,N≤0.006%,余量为Fe及不可避免的杂质元素。本发明通过合理的加热、轧制、卷曲工序,所得高碳钢中珠光体组织细小,脱碳层厚度低,具有良好的冷加工性能,可实现免退火处理,降低加工成本,具有较好的经济效益。

908

908

0

0

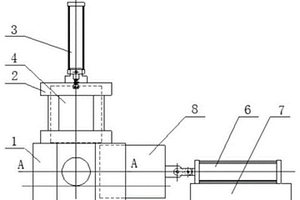

本发明涉及一种用于检测涂层抗拉结合强度的装置,属于冶金检测试验设备技术领域。包括拉伸试验机,还包括拉力机装配钳口(1)、拉力杆(2)、涂层试样基体(3)、加载块(6),所述拉力杆(2)扁平哑铃状钢质结构,一端设置有带螺纹的旋入体Ⅱ(8),所述拉力机装配钳口(1)为芯部有空腔的四方体,其芯部空腔与拉力杆(2)的上半部相匹配,拉力机装配钳口(1)的端部设置有带螺纹的旋入体Ⅰ(7)。本发明结构合理、使用方便,在进行涂层与基体界面结合强度检测时,能够满足涂层与基体的界面结合强度性能检测要求,有效的解决了传统拉伸试验机工装无法进行表面工程领域涂层与基体界面结合强度的检测问题。

1029

1029

0

0

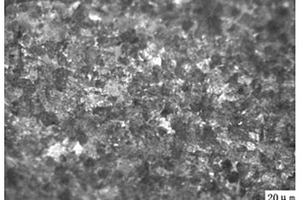

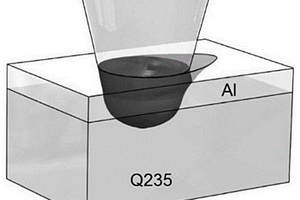

本发明属于材料表面强化技术领域,具体涉及一种通过激光熔覆原位制备TiC/TiB耐磨涂层的方法。本发明以混合粉末为原料,将原料制成浆料后涂覆于基底上,干燥,然后通过激光熔覆在基底上原位生成TiC/TiB耐磨涂层;所述混合粉末以质量百分比计包括下述组分:碳化硼粉10%‑40%,纯钛粉60%‑90%。本发明所得涂层组织致密,增强相分布致密,且与基材呈现良好的冶金结合。显微硬度值可达900‑1100HV0.2左右,耐磨性显著提高。

789

789

0

0

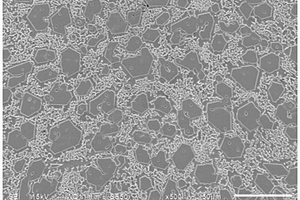

本发明公开了一种激光重熔原位合成Fe‑Al涂层工艺,本发明采用激光重熔原位合成Fe‑Al化合物涂层,涂层晶粒比较细小,整体比较致密,铝涂层与基体界面处形成了一条连续的冶金结合带,涂层与基体界面清晰,结合质量良好。本发明通过采用激光重熔原位合成Fe‑Al化合物涂层,从铝涂层到熔合区,硬度值先迅速增大,后从熔合区至基体,硬度值逐渐减小。Fe‑Al涂层硬度值范围为458~793HV0.025,比基体高了约2.5倍。本发明通过采用激光重熔原位合成Fe‑Al化合物涂层,调节激光重熔工艺参数,使重熔涂层稀释率较低,形成较细小的组织结构,获得良好的延展性和强度。

1150

1150

0

0

本发明涉及一种直条钢筋打包撞齐挡板及其方法,属于冶金行业轧钢生产设备技术领域。技术方案是:两块固定板为一组,两组固定板前后设置,一组固定板为来钢方向固定板,另一组固定板为出钢方向固定板,来钢方向和出钢方向的四块固定板上分别设有两块上下布置的水平导向板,八块水平导向板构成与水平挡板(8)相匹配的水平滑道组(9),水平液压缸(6)与水平挡板(8)驱动连接;出钢方向的两块固定板上分别设有一块垂直导向板,两块垂直导向板构成与垂直挡板(4)相匹配的垂直滑道组(5),垂直气缸(3)与垂直挡板(4)驱动连接。本发明的有益效果是:既能够满足单道打包操作,也能够满足双道打包操作,而且能够保证两道打包线之间的距离。

1147

1147

0

0

本发明涉及一种超宽流量及拉速变化范围的连铸喷嘴水流量控制方法,属于冶金技术领域。本发明的技术方案是:喷嘴的实际工作水量低于或远低于其喷嘴的正常水量调节范围的最小值时,采用脉冲式冷却控制;喷嘴的实际工作水量超过或远超过其喷嘴的正常水量调节范围的最大值时,采用气体压力随阀门开度分区台阶式分段函数控制;当连铸机拉速大幅变化时,采用目标拉速控制法动态调节二冷强度。本发明的有益效果是:达到和保证工艺设计的冷却效果和冷却均匀性,从而保证连铸的正常生产和产品质量,增加企业效益和市场竞争力。

1015

1015

0

0

本发明属于金属铸造领域。为解决在国内外已有高压湿型造型线生产中,几十年來一直使用的湿型砂中都含有铸造用煤粉及其它有机物,造成浇注铸铁件时析出大量的气体污染物,使得生产车间的环保治理付出巨大能耗和投资。夲发明在造型砂中,根夲不加入铸造煤粉和任何有机物,加入煤粉和其它有机物的目的是传统理论认识,加入煤粉会在铸件型腔表面当高温铁液作用下,形成挥发份和CO2气膜、光亮碳等使铸件表面光洁。本发明是只加冶金渣无机添加剂及Fe2O3,型腔在铁液作用下型腔表面形成熔渣薄层,从而获得光洁的铸铁件表面。经几年的实践操作能做出合格产品。可满足近年在汽车、轨造交通、工程、矿山、炼油、石化、造纸、化肥、轻工、食品、能源、等机械制造和舰船制造等工业领域使用的各种牌号铸铁件技术要求,能做出质量高且经济效益好的优质铸铁件产品。同时降低了环保投入和节能。

本发明涉及激光熔覆增材制造用三元硼化物和碳化物强化金属陶瓷粉末及其制备与应用,其元素的含量以质量百分比计为,25‑40%Mo,3‑5%B,30‑35%Cr,3‑5%C,1‑3%Ti,余为Fe。本发明合金粉末用于激光熔覆增材制造,其熔敷速度大、生产率较高,基体金属与激光熔覆沉积态金属呈冶金结合状态,结合强度高,热输入量低,稀释率小。本发明的强化相均匀分布于粉末内,得到了成分均匀、球形度好、卫星球较少的复合材料粉末。

846

846

0

0

本发明涉及一种钢铁生产企业高浓盐水零排放的方法,高浓盐水首先进调节池,边搅拌边加入碱液,调节池出水进入第一臭氧氧化塔出水进入电絮凝装置;排放的泥渣进入污泥处理系统进行处理;电絮凝的出水进入电吸附设备,电吸附处理后的产水进入砂滤装置,出水进入超滤装置,超滤装置的浓水回流至调节池进行循环处理,超滤产水进入螯合型离子交换树脂,出水进入二段反渗透系统RO进行浓缩分离,产水进入新水储水池,高盐水进入第二臭氧氧化塔,蒸发结晶得到高纯度的氯化钠和硫酸钠结晶盐。优点是:处理过程中不仅实现了冶金高浓盐水的回收,而且结晶的固体盐达到工业级用盐标准,工艺过程能耗小,成本低,处理效果稳定。

1150

1150

0

0

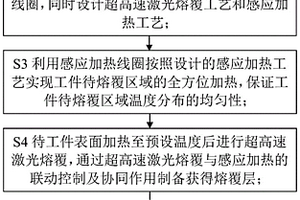

本发明属于表面涂层加工领域,并具体公开了一种超高速激光‑感应复合熔覆方法及装置,其针对作为加工对象的待熔覆工件,在其附近布置用于实现工件预热的感应加热线圈,且通过该感应加热线圈的自身形状及相对于待熔覆工件的空间布置将工件待熔覆区域加热到设定温度;在工件待熔覆区域上方,采用超高速激光熔覆与感应加热方式进行超高速激光‑感应复合熔覆,使得激光束斑与粉末束流在熔覆区域的目标位置进行交互作用,以将合金粉末加热至熔滴或半熔滴态,并以液体或半固体形式喷射于工件预热表面的微熔池进而制备所需的熔覆层。本发明可在金属构件表面实现各种材料的高精度、高性能、无冶金缺陷的金属熔覆层的超高效沉积。

1026

1026

0

0

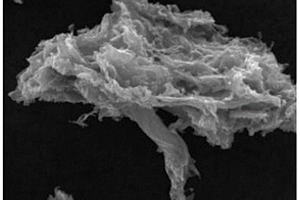

本发明公开了一种熔盐耦合气体活化剂一步法制备生物质活性炭的方法,包括以下步骤:将反应器中盛有的熔盐加热至熔融状态,向反应器内持续通入气体活化剂,再将粉碎和干燥后的生物质加入到反应器内的熔盐中进行炭化,炭化产生的生物炭上浮到熔盐的表面并被反应器内的气体活化剂活化,最后经过机械分离、洗涤和干燥即可得到活性炭产品。本发明工艺方法操作简单、成本低廉且环境友好,开辟了生物质制活性炭的技术方法。本发明通过熔盐耦合气体活化剂一步法制备生物质活性炭的方法,能获得高比表面积和高孔体积的活性炭,其在超级电容器、贵金属催化剂载体、生物医药等高要求领域和食品医药、空气净化、冶金回收、化工环保等领域均有广阔的应用前景。

1038

1038

0

0

本发明涉及一种从含金贵液中回收金的方法,属于冶金技术领域。其包括如下步骤:S1.制备贵液;S2.净化贵液;S3.贵液脱氧处理;S4.贵液预处理:将步骤S3得到的经脱氧处理后的贵液、氢氧化钠、硫化钠和碳酸氢铵混合制得溶液,调节溶液为碱性,再经搅拌均匀,得到预处理贵液;S5.贵液置换:将步骤S4得到的预处理贵液和锌粉加入到置换器中进行置换反应,再经固液分离,得到固体即为产品。本发明通过向贵液中加入了药剂氢氧化钠、硫化钠和碳酸氢铵,能够有效去除贵液中的杂质离子,降低锌粉可能受到的影响,从而提高锌粉的置换效率,进而改善金泥的生产品质,改进工艺生产效率。

1061

1061

0

0

本发明涉及冶金技术领域,尤其涉及一种双线高速棒材生产线,其包括加热炉、高压水除磷装置、粗轧机组、中轧机组、预精轧机组、精轧机组及冷床,两组精轧机组之间固装有多台预精轧后控冷水箱,预精轧后控冷水箱开设有三个棒材进口及三个棒材出口,末端的控冷水箱与两组精轧机组之间分别安装有第一导向装置及自由活套,第一导向装置后端部弧形部位穿过自由活套后穿过相应的精轧机组向冷床方向延伸,末端的控冷水箱与冷床之间设有第二导向装置,第二导向装置与预精轧机组及控冷水箱在同一条直线上。本发明提供的生产线,节省空间、轧制线路较短,生产顺畅,且生产效率高,能实现多种方式轧制且保证产品质量。

958

958

0

0

本发明公开了一种利用电磁感应加热钨管引熔氧化物和金属混合物方法,属于材料高温冶金技术领域。采用水冷铜坩埚高频感应加热炉,水冷铜坩埚内放置待熔材料,高熔点钨管一端预埋入混合物中,钨管另一端连接提升装置。在惰性气氛下熔炼,高频电磁场首先加热氧化物中钨管,钨管通过热传导将周围氧化物和金属混合物熔化形成小熔池。随后启动钨管提升装置,钨管与高温熔池脱离接触,高频电磁场直接加热小熔池并逐渐将全部混合物材料熔化。利用钨管可以成功引熔混合物,并且具有提升功能的钨管能够减少钨与熔体接触时间,避免钨金属进入熔池影响熔体化学组成。

809

809

0

0

本发明提供了一种高效防堵自净化钢渣微生物透水混凝土的制备方法,所述透水混凝土通过两层分层浇筑制备,从下至上依次为底层和面层,其中底层与面层的厚度比为7‑10:1;所述底层由以下重量百分比的原料制成:钢渣:55%‑65%;生物滤料陶粒:7%‑10%;热塑性淀粉塑料:0.2%‑0.6%;普通硅酸盐水泥:12%‑20%;微硅粉:1.2%‑2%;苯丙乳液:0.5%‑1%;减水剂:0.2%‑0.4%;其余为水;所述面层由以下重量百分比的原料制成:钢渣:70%‑75%;普通硅酸盐水泥:14%‑21%;微硅粉:1.4%‑2.1%;苯丙乳液:0.6%‑1.2%;减水剂:0.3%‑0.5%;其余为水。本发明充分利用冶金钢渣废弃物,显著降低工程成本,保护环境和自然资源,具有显著的经济和社会效益。

![用于吸附回收[Au(S<Sub>2</Sub>O<Sub>3</Sub>)<Sub>2</Sub>]<Sup>3-</Sup>离子的炭质材料的制备方法](https://img.china-mcc.com/tech_import_pic/27/135/2/19099.png)

本发明公开了一种用于吸附回收[Au(S2O3)2]3‑离子的炭质材料的制备方法,属于湿法冶金、贵金属富集领域。本发明所述修饰炭质材料表面方法为将活性炭用盐酸浸渍后以蒸馏水冲洗至中性、烘干,将活性炭与杂环化合物5‑巯基‑1‑甲基四唑按的质量比混合均匀,置于高压反应釜中反应完成后用去离子水冲洗、烘干得到改性活性炭。本发明采用杂环化合物对活性炭进行改性,使得碳材料表面性质发生明显改变并能有效的用于硫代硫酸盐浸出液中金的吸附回收;本发明具有流程简单、改性时间短、吸附效果好、改性过程绿色环保且在碱性环境中吸附效果不变等优点。

851

851

0

0

本发明公开了一种超宽板坯连铸机生产包晶钢的工艺,涉及冶金技术领域,氩气的填充更加有利于去除夹杂物;保护套管氩封保护和浸入式保护进一步提高了钢水的纯净度;保护渣的高碱度,使保护渣的传热更加均匀,减少了坯壳凝固初期的不均匀性;钴60辐射法和液面前馈控制技术在实现液面自动检测和控制的基础上,大幅降低了液面波动;二冷区的气雾冷却以及拉速的设置处于适宜的程度,可以降低结晶器液面的波动,且不易产生由于拉速控制不当而引起的粘结现象,通过以上步骤以及参数的设置可以使得初生坯壳更加均匀,各处晶粒大小可以保持一致,且在钢水的凝固过程中也可以均匀的凝固坯壳,从而极大的降低了铸坯表面裂纹的发生概率。

817

817

0

0

本发明涉及一种堆焊重熔相结合补焊轧辊表面缺陷的方法,其特征在于:所述方法为应用埋弧或明弧方式配合堆焊材料、堆焊方法补焊表面局部缺陷,补焊一定厚度后,利用等离子弧对补焊焊道进行重熔。本发明一方面在保证焊接层与基体的充分冶金结合,降低了焊接层与基体或原堆焊层之间裂纹,焊道浸润性等缺陷产生的概率;另一方面,避免了采用传统埋弧或明弧补焊后表面组织粗大、合金便析严重等缺陷,利于轧辊使用寿命的提高。

953

953

0

0

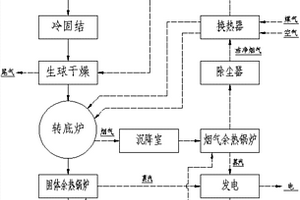

本发明属于冶金领域,具体公开了一种含铁尘泥转底炉处理工艺,包括将含铁尘泥、煤粉和/或含碳除尘灰经配料并添加粘结剂混匀,冷固结成型、干燥后送入转底炉还原,还原后的高温球团经固体余热锅炉降温回收热量,转底炉烟气依次通过余热锅炉、换热器、生球干燥设备逐级回收热量等步骤;该工艺减少了原料污泥的烘干耗能环节,解决了烟气系统换热器的堵塞问题,实现了热量梯级利用和回收最大化,确保了转底炉生产线的顺畅运行与低能耗,可显著提高转底炉工艺的市场竞争力。

883

883

0

0

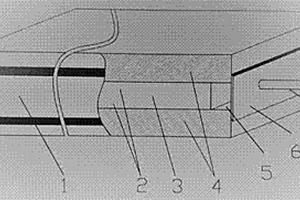

本发明目的是提供一种轧制汽车钢复合板的方法,属于复合材料制造领域。该方法包括制坯原料选择、制坯、轧制和退火四大步骤,该方法生产的汽车钢复合板,芯层材料选用TWIP钢,上下复层材料选用低碳(LC)钢和无间隙(IF)钢,实现了牢固的冶金结合,界面结合强度大于220MPa;同时,通过TWIP钢基材的表面被低成本的商业钢,例如低碳(LC)钢和无间隙(IF)钢代替,使汽车钢复合板具有优异的延迟断裂性,点焊性和表面质量的优点,克服TWIP钢的缺点。此外,通过控制芯层TWIP钢的体积(或厚度)分数,制造的TWIP钢复合板具有非常宽范围的力学性能。

1166

1166

0

0

本发明提供了一种二氧化碳气体保护焊合金导电嘴,包括焊嘴尾部和焊嘴头部,将导电嘴分成焊嘴尾部和焊嘴头部两部分制作再焊接在一块,焊嘴尾部由于使用时温度较低,受到的摩擦磨损小,采用常规的紫铜制作,降低制造成本,焊嘴头部由于在焊接时承受高温,频繁受到摩擦磨损,因而采用钨铜合金制造,能够同时结合两种材料的优势,焊嘴头部采用粉末冶金的方式制造,不但具有较高的硬度,还具有良好的抗磨损、抗电蚀能力和较高的软化温度。实际使用验证,本发明的二氧化碳气体保护焊合金导电嘴的使用寿命为普通紫铜导电嘴的5~10倍,大大降低了更换频率,提高了焊接质量和效率。

1142

1142

0

0

本发明公开了一种钛合金返回料重熔方法,将返回料制成自耗电极,并经过2次重熔得到原锭,并测量其化学成分;将原锭经二火次锻造、机加制得芯棒;根据芯棒尺寸制造出模具;以0级海绵钛、中间合金为新料,根据原锭化学成分、待制备新锭的成分配比,配置新料,将新料倒入装有模具的模具型腔内,并压制成电极块;将电极块与芯棒组焊成新自耗电极,并进行至少3次真空自耗重熔得到新锭;采用将钛返回料重熔的原锭作为芯棒,与新料配比再次熔炼成新锭的方法,可以有效地消除原锭中可能存在的冶金缺陷,提高化学成分的均匀性。新锭的品质可以达到军工、医疗等高端应用领域的要求。

859

859

0

0

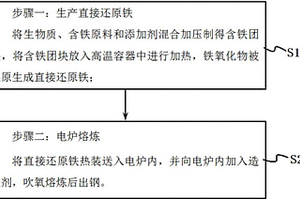

本发明的一种生物质含铁团块短流程炼钢及生产不锈钢的方法,属于钢铁冶金技术领域。本发明的炼钢方法步骤一:生产直接还原铁,将含铁团块放入高温容器中进行加热,铁氧化物被还原生成直接还原铁;步骤二:电炉熔炼,将直接还原铁热装送入电炉内,并向电炉内加入造渣剂,吹氧熔炼后出钢;本发明的不锈钢的方法是将上述钢水加入AOD炉中脱碳升温,再向炉中加入含铬的金属原料进行合金化,再将钢水运送至VOD炉中进行深脱碳,得到不锈钢。本发明通过将含铁团块还原生成直接还原铁,再将直接还原铁热装送入电炉内熔炼得到合格钢水,实现了生物质含铁团块的短流程炼钢,提高能源利用效率;进一步可以冶炼生产不锈钢。

中冶有色为您提供最新的有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!