全部

1102

1102

0

0

本发明提供了一种高铬型钒钛磁铁矿的烧结方法,包括:将烧结原料配料;将配料后的烧结原料加水混合,得到混合料;将混合料造球后点火烧结;其特征在于,所述高铬型钒钛磁铁矿中Cr2O3的质量含量为0.55~0.82%,SiO2的质量含量为3~4%;所述混合料中水分含量为7.5~7.65%,配碳量为5.5~6.0%;所述点火烧结时的料层高度为660~720mm,氧气质量浓度为1.5~3%。本发明通过对烧结的工艺参数进行综合优化,在烧结过程中各种工艺条件的综合作用下,有效改善了高铬型钒钛磁铁矿烧结时的混合料组成和烧结矿组分,强化了烧结气氛,使烧结矿的矿产、质量和冶金性能均有较大的提高。

836

836

0

0

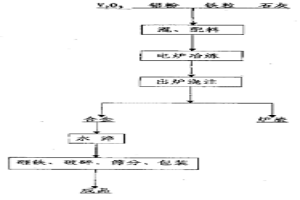

本发明属于钒冶金技术领域, 其原料由V2O3、铝粉、铁粒及石灰构成, 工艺过程为将V2O3、铝粉、铁粒及石灰混料后放入电炉冶炼, 将冶炼出的合金混合物出炉分离出炉渣后进行水淬, 最后进行砸铁、破碎、筛分、包装处理。本发明FeV50冶炼工艺极大降低了产品成本, 工艺过程相对简单, 成品钒回收率达到了94.5%以上, V、C、Si、P、S、A1、Mn的含量达到了技术标准要求, 工艺电耗低, 单炉合金产量高, 表面质量与结晶状况好, 渣量少。

936

936

0

0

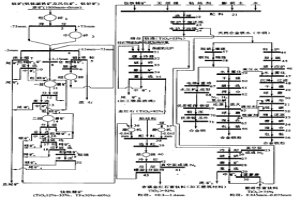

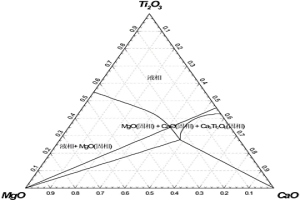

本发明涉及一种高钛型高炉渣的添加剂及其制备方法,属于炼铁冶金技术领域。本发明所要解决的技术问题是提供一种降低高钛型高炉渣粘度的添加剂,该添加剂以硅石粉、萤石粉和玻璃粉为原料混匀,加入水溶性粘结剂混匀,压制成形并烘干制得;所述原料按重量比计为硅石粉10份,萤石粉1~5份,玻璃粉1~7份。高炉出铁过程中,将本发明的添加剂添加至高炉主沟中,利用高炉渣和铁水的热量熔化添加剂,使其与高炉渣充分反应,改变高炉渣的化学成分,降低高炉渣熔点和流动性,以达到降低主沟内炉渣含铁量的目的。

814

814

0

0

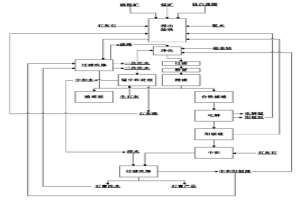

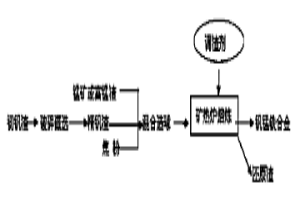

本发明公开了一种利用钛矿生产富钛料和钢铁制品的方法,本发明能有效回收利用钒钛磁铁矿表内矿、表外矿和风化矿或钛砂矿中各种有价元素。本发明的技术方案为:钒钛磁铁矿(或钛砂矿)经粗碎、中碎筛分后,+15MM~-75MM矿石磁滑轮抛尾,-3MM矿石或风化矿浓缩抛尾后重力选矿,-3MM~+15MM矿石入一段磨矿,磨机排矿经重力选矿进二段磨矿,二段磨机排矿经重选——弱磁——强磁——浮选得钛铁精矿,或者此钛铁精矿(或钛砂精矿或钛精矿)和钒钛铁精矿按一定比例混合配加粘结剂和碳质还原剂混匀后造球进行预还原生成金属化球团矿,进电高炉或矿热炉冶炼生产钛渣和天然合金铁水;钛渣经破碎磨矿重选得酸溶性富钛料;钛渣或酸溶性富钛料进入火法冶金选矿过程,生产人造金红石和微晶玻璃;人造金红石富钛料和煤细磨按一定比例混合配加粘结剂制成含碳钛粒,在焙烧炉内焙烧冷却后,筛分分级成+0.3MM~-1.4MM粒级含碳金红石富钛料;天然合金铁水经转炉双联法吹钒铬,所得钒铬钢渣用湿法冶金提取分离钒铬;天然合金铁水脱硫高压水雾化成铁粒,精还原磨碎得合金铁粉;天然合金铁水经脱硫增碳,钢包精炼,高压水雾化成钢粒,经磁选还原退火磨碎得合金钢粉;天然合金铁水经脱硫增碳,钢包精炼,电渣重熔,水压机锻压得合金钢。

1012

1012

0

0

本发明涉及由钛白废酸制取电解金属锰的方法,属于冶金化学领域。本发明所解决的技术问题是提供了一种生产成本更低的由钛白废酸制取电解金属锰的方法。本发明方法包括如下步骤:a、浸出:将含有二氧化锰的锰矿、硫铁矿和钛白废酸加入反应容器中,加热至温度为90~100℃进行反应,反应过程中加适量水弥补蒸发的水量,当溶液的pH值为1.5~2时,加入CaCO3中和溶液pH值至4.8~5.2,再加入氨水调节pH值至6.2~6.4;b、过滤:a步骤的反应产物过滤得到滤液和滤渣;c、净化除重金属:b步骤所得滤液加硫化盐除去重金属,过滤,滤液静置24~48h后再精滤,得到符合电解要求的滤液;d、电解,得到金属锰和含硫酸的废电解液即阳极液。

932

932

0

0

本发明公开了一种提高钒收得率的钒钛磁铁矿高炉冶炼方法,属于冶金领域。本发明是要解决钒钛磁铁矿高炉冶炼中钒收得率低的问题。一种提高钒收得率的钒钛磁铁矿高炉冶炼方法:将占焦炭加入总量10~20%的焦炭和烧结矿混合后,与钒钛球团矿一并加入到高炉中形成矿石层,所述矿石层与焦炭层交替排布,焦炭层中焦炭的量为焦炭加入总量的80~90%,烧结矿的量占矿石总重量的55~65%,钒钛球团矿的量占矿石总重量的35~45%。本发明能有效提高钒钛磁铁矿高炉冶炼过程中钒的收得率,同时也可加快铁的还原,提高高炉的冶炼强度和产量,对钒钛矿冶炼技术的提高具有重要的意义,具有很好的推广应用价值。

1124

1124

0

0

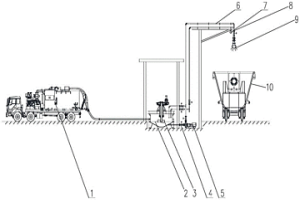

本发明涉及冶金机车渣罐喷洒装备领域,尤其是一种可根据渣罐实际情况而灵活调整喷浆状态,从而实现喷浆均匀、稳定、准确,并很好的实现对渣罐罐内石灰乳喷洒操作的渣罐罐内石灰乳喷洒装置,包括调节阀装置、泥浆泵、石灰乳发生池和喷头,所述石灰乳发生池通过连通管与喷头连通,所述调节阀装置设置于连通管上,泥浆泵与连通管连接,所述喷头处设置有感温探测器,其中,所述感温探测器与调节阀装置、泥浆泵以及喷头连通。本发明可以实现准确均匀的喷洒操作,保证渣罐内石灰乳浆料喷洒均匀稳定。本发明尤其适用于冶金机车渣罐喷洒作业之中。

877

877

0

0

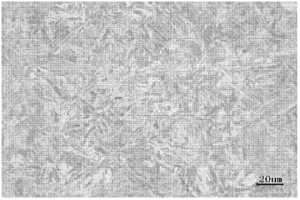

本发明涉及一种石墨铸钢及其用途和碳素钢钢轨的轧制方法,属于冶金领域。本发明所解决的技术问题是提供了一种石墨铸钢,该石墨铸钢制成的轧辊可以防止粘钢现象发生。本发明石墨铸钢,其化学成分的重量百分为:C 1.0~2.3%,SI 1.2~2.0%,MN 0.3~1.0%,P≤0.35%,S≤0.35%,CR≤1.8%,MO≤0.8%,NI≤3.0%,余量为FE和不可避免的杂质。本发明石墨铸钢,通过添加特定比例的化学成分,制成的轧辊可以有效防止粘钢现象产生,避免钢轨表面产生轧疤缺陷。

862

862

0

0

本发明属于铁矿石造块领域,具体涉及高钛型低FEO含量烧结矿及其制备方法。本发明所解决的技术问题是提供一种以攀枝花特有的钒钛磁铁精矿为原料制备高钛型低FEO含量烧结矿的方法。主要区别在于烧结原料为高钛型钒钛磁铁精矿,配料时配碳量为2.6-3.2%,烧结而得的烧结矿的FEO含量为6.5-9.5%,优选FEO含量为7.0-8.5%为最佳。通过控制高精度的燃料配比控制烧结矿的FEO含量为6.5-9.5%,保证烧结矿的强度,提高冶金性能,在高炉冶炼、成本控制与环境保护方面达到最优化效果。

1116

1116

0

0

本发明公开了一种钢筋混凝土用500MPa级高强度钢筋及其生产方法,属于钢铁冶金微合金化技术领域。该钢筋中钢的化学成分按重量计为C:0.18~0.25%、Si:0.20~0.80%、Mn:1.20~1.50%、Ti:0.06~0.12%,N:≤0.01%、S≤0.045%、P≤0.045%,其余为Fe和不可避免的杂质。该钢筋的制备方法:a、粗炼、出钢、脱氧、合金化;b、精炼和成分微调,使其满足钢筋成分要求后进行浇铸;c、热轧;其中,在出钢过程中且脱氧后、或在精炼过程中进行钛的合金化。本发明利用钛在钢中起析出强化的原理,提高钢机械性能,满足500MPa级高强度钢筋甚至抗震钢筋的性能要求。

959

959

0

0

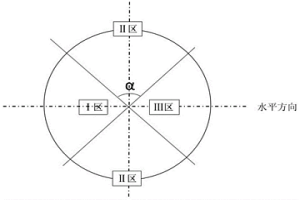

本发明属于金属增材制造技术领域,具体涉及一种双金属电子束熔丝增材制造方法,采用电子枪与金属A送丝机、金属B送丝机配合在真空室的基板上进行打印,所述方法包括利用计算机生成里层为金属A、外层为金属B的工件模型;利用分层处理软件规划金属A和金属B打印件的层厚尺寸以及沉积层的宽度尺寸,按先打印里层、后打印外层的先后顺序进行路径规划;将经切片和路径规划后的文件导入主控单元等步骤。这方法解决了传统双金属复合界面采用机械结合型复合结合力小,易分层且不适用于脆性金属材料和冶金结合型生产成本高、适用于大批量生产的弊端,可适用于两种不同材料金属成型,效率高,冶金质量好,具有较高的市场推广应用前景。

950

950

0

0

本发明涉及一种钒铬合金及其制备方法,属于冶金领域。本发明目的是提供一种成本较低的钒铬合金的制备方法,该方法所得的钒铬合金的V含量为93.5~95.5,Cr含量为1.5~4.5%,余量为杂质;该钒铬合金可用于制备V-4Cr-4Ti合金。本发明钒铬合金的制备方法包括如下步骤:(a)以V2O5、Cr2O3为原料,以金属Ca、金属Mg为还原剂,以金属Ti、TiO2为调整剂(b)将步骤(a)所得原料装入反应设备中,用点火剂引发原料进行金属热还原反应;(c)冷却后得到钒铬合金和炉渣,分离,即得到钒铬合金。

980

980

0

0

本发明属于冶金技术领域,具体涉及一种钒氮合金及其制备方法。针对现有技术用低密度三氧化二钒制备得到的钒氮合金纯度过低等问题,本发明提供一种钒氮合金的制备方法,包括磨料、混料及成型、料球的煅烧等步骤。本发明方法调整了原料组成及配比,加入了五氧化二钒和铁系烧结助剂,通过五氧化二钒降低碳热还原反应吉布斯自由能,促进渗氮脱氧过程,铁系烧结助剂与石墨粉反应生成的液态Fe3C与碳化物接触的润湿角度小,润湿作用显著,通过液相强化烧结,从而提高钒氮合金的密度,本发明方法操作简单,无废弃物,显著的降低了生产成本。

936

936

0

0

本发明公开了一种铁基非晶合金复合材料,所述铁基非晶合金复合材料的组成为:FeaAlbGacY3?dVdInxCoyBzSir,其中a,b,c,d,x,y,z,r为原子百分比,70≤a≤76,3≤b≤5,c的值为0或2,0≤d≤3,0≤x≤1.86,8≤Co≤10,z的值为4或8,0≤r≤3。本发明的铁基非晶合金复合材料具备优异的高塑性和软磁性能,其饱和磁感应强度达到Bs=1.73T,通过采用粉末冶金的方式制备出的大块非晶合金复合材料的致密度达到98.7%,强度高达2.08GPa,力学性能良好,能够满足工业需要,同时,本发明的铁基非晶合金复合材料不含有昂贵的稀土元素,唯一较贵的铟元素需求量也极少,因此其制造成本不高,工艺不复杂,易于实现商业化生产。

859

859

0

0

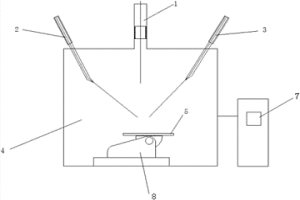

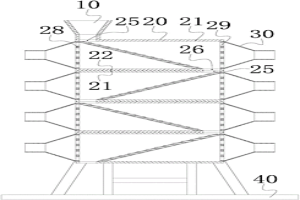

本发明涉及冶金行业,提供了一种块料烘干装置,包括安装支架和烘干箱;烘干箱包括顶板、底板、两侧侧板和斜板,由顶板、底板和两侧侧板包围构成矩形箱体;顶板上设置有入料口、底板上设置有出料口,斜板固定安装于箱体内,斜板倾斜布置其顶端位于入料口下方、低端位于出料口内侧或上方,斜板上阵列有通风孔;沿箱体长度方向的两端分别设置有风管,箱体内腔分别通过两端风管与外部相连通;各烘干箱由上至下分别固定安装于安装支架,相邻烘干箱在上烘干箱的出料口与在下烘干箱的入料口相对设置。本发明简单且可以按需设置,受块料堆积影响小,且水汽及时抽走,因此,实施方便、可控性好且烘干效果好。适用于冶金行业各类块料的烘干。

797

797

0

0

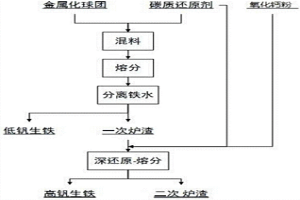

本发明属于冶金行业中环保的综合利用炼铁技术领域。特别适用于钒钛磁铁矿冷固结球团的制备与直接还原和电炉熔分的生产方法。本发明所提出的采用钒钛磁铁矿精矿制备的冷固结含炭球团,和冷固结含炭球团直接还原、电炉熔分的生产方法,特征是将钒钛磁铁矿精矿与还原剂和粘结剂经配料、烘干、润磨、造球获得冷固结含炭球团,冷固结含炭球团经烘干和筛分后进入还原炉,在还原过程中可加入还原剂保证还原气氛,还原球团在热态下直接进入电炉进行熔化分离出铁水和钒、钛、铬等贵重金属富集的电炉渣。本发明方法适用钒钛磁铁矿精矿制备使用温度宽、C/Fe和能源消耗低的冷固结含炭球团,该含炭球团还具有直接还原效果好和电炉熔分提取钒、钛、铁、铬收得率高,制备工艺简单和设备运行费用低,全流程产品综合成本明显降低,并且节水、环保效果显著等特点。

914

914

0

0

本发明公开了一种利用沉钒废水制取低磷钒液的方法,属于冶金领域。本发明是要解决沉钒废水处理难、成本高的问题,拓宽沉钒废水的处理途径,制取合格的低磷钒液。将沉钒废水作为含钒熟料的浸出剂,利用其所含铵根离子和磷酸根离子与镁离子形成络合沉淀物,去除大部分的磷,再加入钙盐,铝盐或铁盐深度除磷,经过滤得到低磷钒液。本发明提供了一种制取低磷钒液的新方法,不仅能够实现沉钒废水的再利用,还能在浸出工序得到含磷指标合格的钒液,简化浸出和除磷的工序,减轻钒生产企业的废水排放压力,节约原料。

本发明涉及钢铁冶金领域,特别涉及抗拉强度超过1500MPa的履带板用钢及其制造方法。本发明所要解决的技术问题是提供一种抗拉强度达到1500MPa的履带板用钢,本发明的履带板用钢强度高,淬火裂纹和内部裂纹少,使用寿命长。本发明抗拉强度达到1500MPa的履带板用钢,化学组分按重量百分比为C:0.20~0.30%、Mn:0.80~1.40%、Si:0.15~0.35%、P:0~0.015%、S:0~0.016%、Cr:0.31~0.60%、Ni:0~0.25%、Cu:0~0.30%、Ti:0.01~0.02%、Al:0.02~0.06%,B:0.0005~0.0035%、其余为Fe和不可避免的杂质元素。本发明的履带板用钢强度高,淬火裂纹和内部裂纹少,使用寿命长。

1116

1116

0

0

本发明提供了一种用于冶炼含钒、锰合金钢的合金化材料及其制备方法,属于冶金领域。本发明钒锰铁合金含有8%~12%的V、40~65%的锰,是由以下方法制备的:a.将V2O5含量15%~25%、TFe含量22%~30%的精钒渣与含TMn含量为25%~35%的锰矿或富锰渣和还原剂混合并造球团;b.将步骤a制备的球团与调渣剂通过矿热电炉熔融还原获得8~12%V、40~65%Mn的钒锰铁合金,即得。本发明合金化材料可用于钢铁领域中含钒、锰合金钢的合金化,代替钒铁、锰铁,降低在含钒、锰合金钢的生产成本、优化含钒、锰合金钢的工艺。

1126

1126

0

0

本发明属于钒冶金技术领域,具体涉及钒渣浅氧化焙烧分离钒的方法。本发明所要解决的技术问题是针对钒以含钒尖晶石FeV2O4/MnV2O4形式存在的钒渣,提供一种钒渣采用低温浅氧化焙烧分离钒的方法。该方法是:a、将钒渣在700~800℃进行浅氧化焙烧,得焙烧熟料;b、焙烧熟料进行机械活化,得活化熟料;c、活化熟料进行氧化碱浸,固液分离得钒溶液和碱金属残渣。本发明方法利用含钒尖晶石物相自带的定量成盐组元,不需外配成盐添加剂,省去了混配料过程,在焙烧过程中不需要实现全部低价金属的氧化,大大降低了焙烧温度,改善了操作条件。

760

760

0

0

本发明提供了一种高铬型钒钛磁铁球团矿及其制备方法,涉及冶金技术领域。一种高铬型钒钛磁铁球团矿通过以下方法制备而得:将水分质量百分比含量为6~7%的高铬型钒钛磁铁精矿与粘结剂按照98.4:1.5~1.7的比例进行混合搅拌,得到混合料;对混合料进行造球,并使得造球后的生球的水分质量百分比含量为8~9%;将生球依次进行筛分以及焙烧后得到熟球。通过上述高铬型钒钛磁铁球团矿的制备方法制备而得到,此高铬型钒钛磁铁球团矿的冶金性能优异,质量高,具有较大的工业生产前景。

1195

1195

0

0

本发明属于钒的冶金技术领域,具体涉及转炉底吹CO2提钒的方法。本发明所要解决的技术问题是提供一种转炉底吹CO2提钒的方法,降低残钒含量。本发明提供的转炉底吹CO2提钒的方法,包括如下步骤:将含钒铁水兑入转炉中,转炉底部开吹CO2,采用氧枪顶吹O2和CO2的混合气体,氧枪开吹的2min内加入冷却剂,吹炼至终点。本发明将钢铁生产所排放的二氧化碳气体进行回收,用于转炉提钒,能够达到节能减排的效果;同时本发明采用CO2替代部分O2或者N2进行转炉提钒,可以起到抑止熔池升温,有利于提钒保碳的作用,还能够有效地降低残钒含量。

945

945

0

0

本发明涉及一种含钛原料的还原碳化方法,属于冶金领域。解决了含钛原料还原碳化过程中的炉底上涨及产生泡沫渣过多的技术难题。本发明含钛原料的还原碳化方法,对物料熔化、还原碳化、出炉阶段实施不同的配电制度;在物料熔化阶段,充分发挥变压器容量,使物料快速熔化;在还原碳化阶段,控制电炉功率使稳定泡沫渣层厚度不超过物料熔清熔池深度的50%;在出炉阶段,提高电炉功率,使熔融碳化渣可以稳定流出电炉,出炉时不断电。本发明含钛原料的还原碳化方法可以实现连续生产,生产操作安全,降低了还原碳化电耗和生产成本,提高了生产效率,具有广阔的应用前景。

1163

1163

0

0

本发明公开了一种烧结铺底料及其制作方法与烧结方法,涉及钢铁冶金技术领域。一种烧结铺底料,包括按重量份计的以下成分:烧结粉尘48~52份、瓦斯灰20~24份、瓦斯泥14~16份、转炉尘11~12.8份、膨润土1.0~1.2份。用作烧结铺底料的小球粒度7~20mm,铺底料厚度25~35mm。采用本发明技术可以节约大量的成品烧结矿和块矿资源,较大幅度提高烧结矿成品率和产量,降低燃料消耗和生产成本;同时,又可充分利用钢铁生产过程中产生的各种含铁尘泥,变废为宝,减少环境污染。该技术效果好,简单易行,只须增加一个含铁尘泥造球机,生产推广应用的可行性强,实用价值大。

934

934

0

0

一种防粘粉末涂料及其制备方法,涉及冶金领域,该防粘粉末涂料以冶金废渣刚玉渣的粉末作为主要材料,刚玉渣本身耐火度高,烧结温度高的特点,其作为涂料主要成分使用时,可以让涂料层不易烧结。石灰石粉高温分解产生气体,使涂料层形成质地疏松的多孔结构,便于涂层与耐火衬底的分离。焦粉则可以降低涂料层与熔态铁水或渣的亲和性,不利于粘渣,同时,减轻涂料层的烧结作用。将这三者按照特定比例混合后得到的防粘粉末涂料,具有粘附性强、质地疏松、易分化、便于清渣工作等优点。一种上述防粘粉末涂料的制备方法,该制备方法操作简单实用,不需要复杂的设备,非常适合大规模的工业化生产。通过该方法制得的防粘粉末涂料,粒度均匀,粘附性强。

967

967

0

0

本发明公开了一种高钒生铁及其制备方法,属于冶金技术领域。制备方法包括:将钒钛磁铁矿金属化球团以及占钒钛磁铁矿金属化球团的3‑10wt%的碳质还原剂混合置于熔炼炉中熔炼,将熔炼温度升至1500‑1550℃、保温10‑30min后立即放出低钒铁水,保留炉渣;以及将熔炼温度重新升至1550~1600℃,在3~5min中内分3~5次加入碳质还原剂与氧化钙粉形成的混合料,保温10~60min后,立即放出高钒生铁水,凝固后得到高钒生铁。本发明制备的高钒生铁钒含量高,其生产的高钒渣可以适用于直接生产钒铁合金。

1089

1089

0

0

本发明涉及一种含钛物料还原得到金属钛的方法,属于冶金领域。本发明方法先将含钛物料与碳还原剂混匀,然后在混匀的原料中加入硅铁、金属锡或金属铜,然后进行还原,得到合金,还原所得合金与ZN或PB在惰性气体保护下于常压800℃~1000℃反应,生成ZN-TI合金或PB-TI合金,最后将ZN-TI合金或PB-TI合金于真空条件下800℃~1200℃进行蒸馏,分离得到金属钛与ZN或PB。本发明钛还原方法,工艺简单,整个还原过程不污染环境,能耗明显低于现行的镁还原法,生产的金属钛纯度高(钛含量可以达到99.7%以上),具有广阔的应用前景。

1138

1138

0

0

本发明涉及钒钛铁精矿的冶炼方法,属于冶金领域。本发明所解决的技术问题是提供了一种生产成本较低的钒钛铁精矿的冶炼方法。本发明钒钛铁精矿的冶炼方法,是将铁粉、钒钛铁精矿、还原剂和钠盐溶液混匀,再加入粘结剂,再次混匀,制成球团,干燥,最后将球团于还原炉中还原得到还原球团;其中,所述还原剂的用量以其碳含量计为钒钛铁精矿重量的15~25%,所述钠盐的用量为钒钛铁精矿和配碳量总量的0.3~1.5%,所述铁粉的用量为钒钛铁精矿和配碳量总量的1~4%,所述粘结剂的用量以使各原料粘结制成球团。本发明方法降低了还原温度,缩短了还原时间,生产成本较低,产品金属化率可以达到95%以上,具有广阔的应用前景。

北方有色为您提供最新的四川攀枝花有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!