全部

1131

1131

0

0

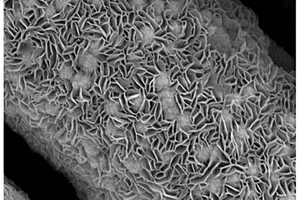

本发明涉及一种莫来石纤维/环氧树脂复合材料的制备方法,属于复合材料技术领域。本发明所述制备方法先采用溶胶凝胶法获得3Al2O3·2SiO2型莫来石前驱体粉末,所得粉体在不同压力进行模压成型,获得不同气孔率的坯体。所得坯体进行高温烧结后得到不同气孔率的多孔莫来石陶瓷,其中,莫来石为纤维状,并相互搭接。将预热多孔莫来石陶瓷置于环氧树脂、促进剂和固化剂的混合溶液中保持一定时间,经固化后,得到莫来石纤维/环氧树脂复合材料。该制备方法可通过控制多孔材料的体积密度来调控复合材料中莫来石纤维的体积分数;另一方面,复合材料中的莫来石纤维为连续相,可大幅度提高复合材料的高低温力学性能、热导率、抗高温蠕变能力。

本发明公开了一种氮磷掺杂碳纳米管@Mo/MoS2/MoP复合材料及其制备方法,以聚吡咯管、六水合钼酸钠、L‑半胱氨酸、一水合次亚磷酸钠为原料,采用简单水热法以及在氩/氢混合气气氛中磷化方法制备得到。本发明方法简单,成本低廉,所制备的氮磷掺杂碳纳米管@Mo/MoS2/MoP复合材料为三维分级复合异质结构,可作为电催化制氢的催化剂并展现了良好的电催化性能。

1054

1054

0

0

本发明属于复合材料、材料基因工程技术领域,公开了一种确定复合材料基因组和复合材料力学性能关系的方法,基于材料基因组结合深度学习预测复合材料力学性能的方法,从材料组分上来预测碳纤维复合材料的力学性能,比传统的宏观理论推导或仿真模拟更为准确且省时,同时更能够反映出碳纤维复合材料的组分参数与力学性能之间的关系。

1174

1174

0

0

本发明公开了一种微米级Al3Ti和Mg2Si增强镁基复合材料及其制备方法,属于合金材料制备技术领域,首先将钛粉压制成预制块,预热后加入到纯铝熔体,在750‑800℃发生原位反应得到Al‑xAl3Ti中间合金熔体,浇铸得到中间合金预制块;将纯镁、铝、锌和镁‑锰中间合金熔化,加入制备好的Al‑xAl3Ti中间合金预制块;升温后加入预热的Si粉预制块,熔解完成后进行半固态机械搅拌,使增强颗粒分散均匀,浇铸到预热的金属模具中得到微米级Al3Ti和Mg2Si增强镁基复合材料。本方法在制备过程中Al3Ti的形貌和尺寸可以通过Ti粉在Al熔体反应温度和时间调控;Al3Ti和Mg2Si增强相均为原位生成,与镁基体界面结合良好;制得的复合材料中Al3Ti和Mg2Si相起到协同强化的作用,具有优异的室温和高温力学性能以及高耐磨性。

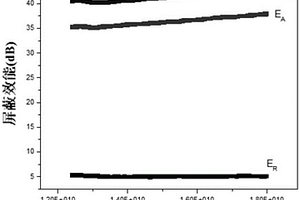

本发明公开了一种聚合物-石墨烯-聚苯胺电磁屏蔽复合材料,主要由以下重量百分含量的原料制成:热塑性弹性体2.5%~15%,改性膨胀石墨2.5%~20%,苯胺5%~20%,加工助剂0%~20%,余量为基体树脂;所述热塑性弹性体为氯化聚乙烯、聚氨酯和苯乙烯系嵌段共聚物中的一种或几种;所述基体树脂是聚氯乙烯、聚烯烃、聚碳酸酯或丙烯腈-丁二烯-苯乙烯共聚物。另外,本发明公开了该复合材料的制备方法。本发明的聚合物-石墨烯-聚苯胺电磁屏蔽复合材料具有填料用量少,制备过程简单,导电和电磁屏蔽性能优异的特点,除满足日常生活中对电磁屏蔽材料的需求外,还可以应用到军事领域。

1056

1056

0

0

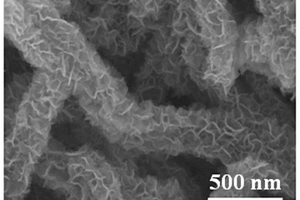

本发明公开了一种片组装立方体Ni(OH)2/GO复合材料的制备方法。将尿素、六水合硝酸镍加入氧化石墨烯分散液中,搅拌均匀后,在继续搅拌的状态下,滴加溶解有半胱氨酸的氧化石墨烯分散液,得到前驱体溶液。将前驱体溶液装入水热釜中进行热处理,随后用去离子水、乙醇反复冲洗,烘干后得到片组装立方体Ni(OH)2/GO复合材料。本发明具有原料易得、操作简单等优点,所得复合材料具有片组装立方体结构。

本发明涉及一种制备(SiCNW)/(ZrC基体‑涂层一体化)改性C/C复合材料的方法,通过预先制备SiC纳米线骨架,使得通过PIP法制备ZrC陶瓷掺杂基体的同时可以在基体表面形成ZrC(SiC)陶瓷涂层。该方法能够使ZrC(SiC)陶瓷涂层与掺杂基体一体化成型,既能有效阻隔氧气气氛和高速粒子对基体的侵蚀,又能降低基体的氧化活性,同时缓解基体与涂层之间的热膨胀系数不匹配问题,从内至外整体上提升C/C复合材料长时间的抗烧蚀能力。本发明操作简单、制备温度较低、对基体损伤小、成本低廉,可为C/C复合材料在高温烧蚀环境中的应用提供一定的理论与实验助力,具有良好的经济及社会效益。

一种血红蛋白状Co3O4/Ti3C2纳米复合材料的制备方法及应用,(一)、称取(NO3)2·6H2O、CO(NH2)2和NH4F加入到超纯水的烧杯中,混合成混合液;(二)、将单片层Ti3C2纳米粉体超声分散于超纯水中,超声30min成分散液;(三)、混合液和分散液转入水热反应釜聚四氟乙烯内衬中得到新的混合液;然后,保温、自然冷、离心、干燥得到前驱体;(四)、将前驱体粉末用玛瑙研钵研磨均匀后,加热,在Ar的保护下冷却到常温后取出,即可得血红蛋白状Co3O4/Ti3C2纳米复合材料,应用到电极制作上;该制备方法增大了Ti3C2的比表面积,为电荷传输和离子扩散提供了更多的活性位点,提高了Ti3C2的导电率,使得Co3O4/Ti3C2纳米复合材料电极的电化学性能明显优于纯的Ti3C2。

本发明提供了一种层状MoS2-Bi2MoO6纳米复合材料的制备方法,将二硫化钼粉末加入分层溶液中进行分层反应,形成混合液;在混合溶液中加入氧化剂进行氧化插层反应,过滤干燥后得到插层二硫化钼粉末;将插层二硫化钼粉末分散于蒸馏水中,加入Bi2MoO6粉末,搅拌混合,过滤干燥后得到MoS2-Bi2MoO6混合粉末;将MoS2-Bi2MoO6混合粉末与爆炸剂混合,进行爆炸反应,冷却至室温后取出爆炸反应产物;即得到层状MoS2-Bi2MoO6纳米复合材料。本发明利用芳香族硫醚的亲硫特性,降低二硫化钼原料粉末的层间范德华力,结合爆炸冲击对其进行插层剥离。采用此方法制备层状MoS2-Bi2MoO6纳米复合材料,操作简单,不需要复杂而繁琐的制备装置,不但制备效率高,产量大。

796

796

0

0

本发明公开了一种W18O49包覆碳纤维复合材料及其制备方法,包括以碳纤维为反应源,采用溶剂热法生长W18O49包覆碳纤维复合材料,通过溶剂热法在碳纤维上包覆生长单斜相的W18O49纳米材料,溶剂热制备过程中无需任何模板和催化剂,工艺简单,产率高,且成本低廉,适合批量生产;在碳布上直接生长W18O49纳米材料,所制备的纳米复合材料形态均一、包覆紧密,可以作为光催化、电催化、太阳能电池、柔性传感器,场发射和锂离子电池负极材料。

798

798

0

0

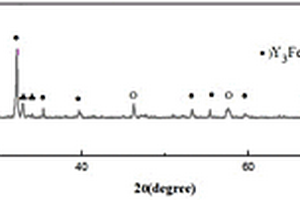

本发明涉及一种多铁复合材料及制备柔性多铁复合材料的方法,利用固相烧结法,将两种单相氧化物粉末La0.5Y0.5FeO3和LaY2Fe5O12,按照9:1的摩尔比混合,进行复合得到的多铁复合材料为:(La0.5Y0.5FeO3)0.9(LaY2Fe5O12)0.1。利用黏合剂来制备柔性材料。利用稀土La元素进行掺杂,提高了柔性多铁复合材料的磁性,降低了烧结温度。通过测试柔性多铁复合材料的物理性质,发现柔性材料同时具有铁电性和铁磁性。

787

787

0

0

本发明公开了一种玻璃纤维TiO2/CdZnS复合材料,按重量百分比,由以下组分组成:20%~25%的TiO2,5%~10%的CdZnS,余量为玻璃纤维,上述组分重量百分比之和为100%。该复合材料对有机染料具有较强的光催化降解能力。本发明还公开了其制备方法:步骤1,将玻璃纤维在一定温度下浸入到HCl溶液中进行预处理;步骤2,将甲醇和乙酸混合,将尿素、聚乙二醇及丁基钛酸酯依次加入,连续搅拌以形成溶胶;然后将经预处理过的玻璃纤维浸入到溶胶中处理;步骤3,将步骤2得到的玻璃纤维复合TiO2材料加入含有乙酸锌、乙酸镉及硫脲的水溶液中,转入反应釜中加热得玻璃纤维复合材料,然后,洗涤干净,干燥,即得。

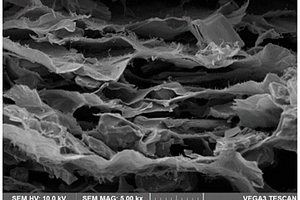

本发明一种Ti2C3/对位芳纶纳米纤维电磁屏蔽复合材料的制备方法,包括步骤1,将Ti2C3分散液和对位芳纶纳米纤维分散液混合后超声,得到混合体系A,其中对位芳纶纳米纤维的质量为Ti2C3和对位芳纶纳米纤维总质量的3%~9%;步骤2,将混合体系A依次真空辅助过滤和热压干燥,得到该材料;真空辅助过滤能保证电磁屏蔽复合材料形成微观层状结构,热压干燥能保证在不改变材料物理属性的条件下提升复合材料的力学强度,使得两个原材料很好的进行了界面结合,这样在保证一定导电性能的同时又提升了材料强度和调控了电磁屏蔽性能,为电子产品的电磁屏蔽研究提供了参考。

724

724

0

0

一种SiC改性C/C-MoSi2复合材料的制备方法,将二硅化钼、SiC粉体分散于去离子水中,得到混合物,将混合物搅拌均匀后得到悬浮液;将悬浮液与C/C试样一同加入到水热反应釜内衬中,并加入无水乙醇后,于160~220℃进行水热反应8~12h,水热反应结束后取出C/C试样并重复至MoSi2及SiC粉体渗透进入C/C试样内部;并采用等温化学气相渗透致密化,2500℃石墨化后得到SiC改性C/C-MoSi2复合材料。本发明制备的SiC改性C/C-MoSi2复合材料密度适中,结构致密,界面结合良好,抗烧蚀性能良好。本发明原料容易获得,制备工艺简单,操作简便,成本低,环境友好无污染。

728

728

0

0

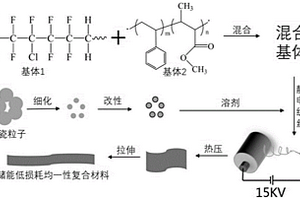

本申请属于电子材料技术领域,特别是涉及一种复合材料制备方法及复合材料。在多元复合材料中,由于分子间作用力或界面作用的存在,极易形成团聚现象,材料很难形成均一结构。在缺陷或界面处电场分布不均匀,导致其击穿场强急剧下降;填料分布不均一的复合材料容易断裂,也难以大规模成膜,不适用工业生产技术领域。本申请提供了一种复合材料制备方法,所述方法包括如下步骤:聚合物基体共混改性,无机粒子表面功能化改性,静电纺丝预制成膜,预制膜的拉伸制成薄膜。本申请制备的复合材料具有较高储能密度以及高能量释放效率,可广泛应用于混合电动汽车、高功率脉冲和电磁弹射设备、军工国防、智能电网系统领域。

本发明提供一种高强度Ti‑ZrO2‑B4C体系复合材料的制备方法:先将纯Ti粉末与B4C粉末和ZrO2粉末用三维震动混粉机进行混粉,再在钢模中压制成型,最后用真空热压烧结炉进行烧结;将压制成型得到的坯体放入烧结炉,采用1200℃的烧结温度,烧结时间3h,随炉冷却至室温取出烧结得到的Ti‑ZrO2‑B4C体系复合材料。本发明在传统的纯Ti‑B4C体系复合材料中加入ZrO2,制备得到的Ti‑ZrO2‑B4C体系复合材料的硬度和强度都有了一定的提升,性能变的更加优异,可以更好的应用到工程领域、汽车工业和航空航天等领域,适用于更高性能要求的行业。

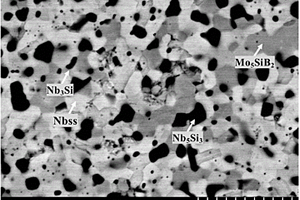

本发明提供了一种Nb?Si?Ti?Hf?Mo5SiB2多相复合材料,由以下质量百分比的原料制成:Si?2%~8%,Ti?3%~20%,Hf?2%~10%,Mo5SiB2?5%~25%,余量为Nb。本发明还提供了一种制备该多相复合材料的方法,包括以下步骤:一、按质量百分比称取各原料,然后将所称取的原料在氩气保护下球磨混合均匀,得到混合粉末;二、将混合粉末装入壳体中,抽真空后密封壳体;三、热等静压烧结,得到Nb?Si?Ti?Hf?Mo5SiB2多相复合材料。本发明多相复合材料具有高强度、高韧性和优良的抗氧化性能等特点,能够在高温空气环境中使用。

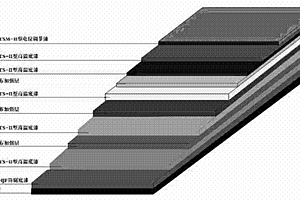

本发明公开了纳米纤维重防腐复合材料及在湿法脱硫混凝土烟囱中的应用。该方法步骤为:烟囱内壁前处理,用界面剂预处理烟囱内壁,喷涂第一道交粘材料,喷涂第二道交粘材料,喷涂第三道交粘材料,粘贴第一道玻璃丝复合材料层,喷涂第四道交粘材料,粘贴第二道玻璃丝复合材料层,喷涂第五道交粘材料,粘贴第三道玻璃丝复合材料层,喷涂第六道交粘材料,喷涂第七道交粘材料,喷涂第八道电位调节材料,防锈、耐腐蚀强,仿造钛合金内衬原理,在混凝土脱硫烟囱内壁建造一个玻璃钢塑料金属筒,有效阻止酸性液体对烟囱内壁腐蚀;防腐年限至少20年,其成本仅为钛合金的1/3~1/4。耐冲击、耐磨、省力、无毒、环保,广泛用于湿法脱硫混凝土烟囱。

758

758

0

0

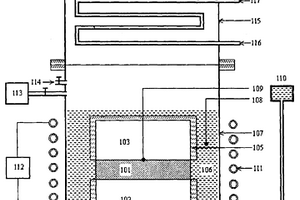

本发明公开了一种快速制备C/C复合材料方法,采用化学液相气化渗透装置,该装置包括反应器,冷凝器,真空系统,气氛保护系统,感应加热电源和线圈,温度控制系统,液态低分子烃补给系统,其特点是在装置中采用多组石墨发热体,将两个石墨发热体分别与一个圆盘形或环形的多孔预制体的上、下表面接触,使多孔预制体的两个面同时被加热,在多孔预制体的内部形成双热梯度,每个热梯度对应一处沉积反应区域,沉积2~8小时后,即可将多孔预制体致密成密度为1.6~1.8g/cm3的C/C复合材料。本发明的方法可以大幅度缩短制备时间、降低成本,使获得的C/C复合材料具有较均匀的密度。此外本发明可用于其它多孔性复合材料的致密化研究与制备,具有广泛的应用前景。

741

741

0

0

一种碳/碳复合材料基碳化硅涂层,其组成包括富含碳的碳化硅相和富含硅的碳化硅相。其制备方法为利用包埋法在经打磨抛光后的碳/碳复合材料表面直接沉积以氧化硼为添加剂的碳化硅涂层。本发明具有更加优异的与碳/碳复合材料基体之间的结合强度以及致密度,提高了碳化硅涂层的抗氧化性能,具有1500℃下200小时抗氧化的优异性能。

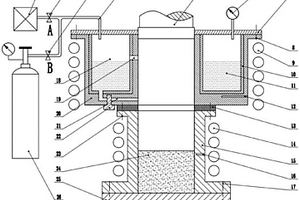

本发明公开了一种镁基复合材料成形装置及利用该装置成形镁基复合材料的方法,用于解决现有的金属基复合材料成形装置成形金属基复合材料工艺复杂的技术问题。技术方案是坩埚与挤压筒连接成一体,通过坩埚底部内置短流道实现熔融镁合金的浇注,利用凸模压力实现预制体浸渗与镁基复合材料液固压力成形。浇注过程无需外部装置,整个装置紧凑简单;在加热过程中镁合金与预制体分离,避免了两者发生界面反应生成脆性相;熔炼坩埚与挤压筒间设置隔热环,防止加热过程中两者间的热量交换,保证了镁合金液与预制体的温度分别进行控制,实现镁合金液与预制体在多种温度组合条件下进行浸渗;镁合金浇注通过内置短流道上的截止阀进行控制,操作简便。

736

736

0

0

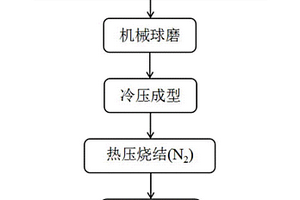

本发明公开了碳化钛‑二硼化钛双相增强铜基复合材料,TiC和TiB2同时存在于Cu基体中,TiC和TiB2均为颗粒状。本发明还公开了上述复合材料的制备方法,通过机械球磨使得原始Cu、TiH2、B4C粉末形成焊合,在热压烧结过程中减少了扩散距离,易于生成TiC和TiB2两种颗粒,热压烧结后两种颗粒状的TiC和TiB2同时存在于Cu基体中,实现了增强体间的优势互补,改善材料的性能,使得铜基复合材料在导电率下降比例不大的情况下,显著提高其硬度。

1031

1031

0

0

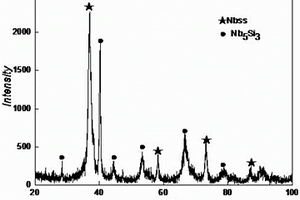

本发明提供了一种Nb?Ti?Zr?Nb5Si3复合材料,由以下质量百分比的原料制成:Ti?5%~15%,Zr?3%~8%,Nb5Si325%~55%,余量为Nb。本发明还提供了一种制备该复合材料的方法,包括以下步骤:一、按质量百分比称取各原料,然后将所称取的原料球磨混合均匀,在真空条件下烘干后,得到混合粉末;二、压制成型,得到坯料;三、将坯料装入壳体中,抽真空后密封壳体;四、热等静压烧结,得到Nb?Ti?Zr?Nb5Si3复合材料。本发明复合材料具有高强度、高韧性和优良的抗氧化性能等特点,能够在高温及超高温空气环境中使用。

1150

1150

0

0

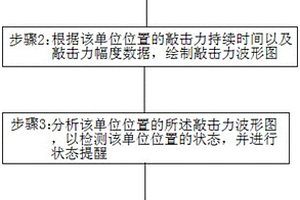

本发明公开了一种复合材料成像检测方法及复合材料成像检测系统。所述复合材料成像检测方法包括如下步骤:步骤1:敲击复合材料的一个单位位置,获取该单位位置的敲击力持续时间以及敲击力幅度数据;步骤2:根据单位位置的敲击力持续时间以及敲击力幅度数据,绘制敲击力波形图;步骤3:分析该单位位置的所述敲击力波形图,以检测该单位位置的状态,并进行状态提醒;步骤4:变换敲击复合材料中的其他单位位置,并重复步骤1至步骤3中的步骤,以检测整个复合材料的所有单位位置的状态。采用这种方法,不仅能够快速、准确地检测出复合材料中存在的缺陷,有效降低人为因素和环境因素对检测结果的影响。

本发明涉及高强超细(TixBy?TiC)/7075Al复合材料及其制备方法。两种或两种以上不同性质的材料所组成的复合材料因具有显著优于单一材料的性能而成为材料技术的一个重要发展方向。本发明称取7075Al粉、Ti粉和B4C粉,与磨球一同装入抽真空并充入氩气的球磨罐中进行机械合金化球磨,Ti粉和B4C粉发生自蔓延反应生成TixBy和TiC粉,且与7075Al均匀混合,得到细小均匀的(TixBy、TiC)和7075Al的混合物;将机械合金化后的TixBy、TiC和7075Al的混合物填入石墨模具中,通过热压烧结即形成所需的块体复合材料。本发明制备过程时间短,所得产品纯度高,致密性好,成本低。

710

710

0

0

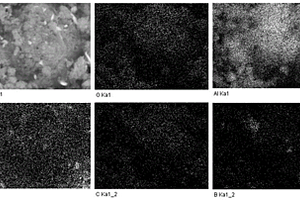

一种复合材料C/MoO3/Ti3C2Tx及其制备方法,(1)Ti3AlC2粉体完全浸入到体积分数为40%的HF溶液中,离心得到粉体干燥;(2)四水钼酸铵和酒石酸完全溶于水得到水溶液;(3)将粉体Ti3C2Tx粉体加入到水溶液中;(4)将步骤(3)中悬浮液离心,在真空干燥箱中干燥;(5)将步骤(4)中所得到粉体烧结,保温,得到MoO3/Ti3C2Tx复合材料;(6)将所得粉体超声分散于蒸馏水中,加入葡萄糖;(7)转移到水热釜中反应;(8)将步骤(7)中的产物离心,水洗,醇洗,在真空干燥箱中干燥,得到目标产物,由于该材料成分可调性大,制备工艺简单、合成过程易于控制,拓宽了该复合材料在电极材料的应用范围。

一种超声辅助微波水热法制备SiC改性C/C?MoSi2复合材料的方法,将碳化硅粉体、二硅化钼粉体分散于去离子水中,得到悬浮液;向悬浮液中加入无水乙醇后与低密度C/C试样一同加入到微波?紫外?超声波三位一体合成萃取反应仪中,于160~220℃进行水热反应1~4h,其中,超声波的频率为26~28KHz,超声波的功率为400~600W;再采用热梯度化学气相沉积致密化、石墨化处理,得到SiC改性C/C?MoSi2复合材料。本发明采用的装置简单,能够有效提高了沉积速率,而且能封填多孔碳/碳复合材料以及SiC、MoSi2颗粒的缝隙,使得材料缺陷减少,致密化程度有效提升。

954

954

0

0

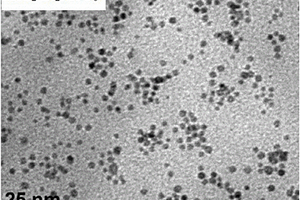

一种复合材料MoO3/Ti3C2Tx及其制备方法,(1)将Ti3AlC2粉体完全浸入到体积分数为40%的HF溶液中,处理得到粉体;(2)称量四水钼酸铵和酒石酸完全溶于水中得到水溶液;(3)将粉体Ti3C2Tx粉体匀速加入到水溶液中;(4)所得的悬浮液离心,干燥;(5)将步骤(4)中所得到的粉体在氩气气氛下500?600℃烧结,保温1?2h,得到复合材料MoO3/Ti3C2Tx;借助于Ti3C2Tx的二维层状结构作为支撑,40?70nm的MoO3颗粒分布于片层表面、边缘和层间,分布于表面及边缘的颗粒大于层间的颗粒;该材料成分可调性大,制备工艺简单、合成过程易于控制,拓宽了该复合材料在电极材料的应用范围。

743

743

0

0

本文发明公开了一种层状Ti-Ni形状记忆复合材料及其制备方法,属于功能复合材料的制备技术领域;纯钛、纯镍为初始原料,将钛板和镍板进行表面预处理、累积复合轧制和扩散退火,并采用控制冷却,制备出包括最外层为Ti层、Ti层内包裹Ti-Ni层和Ni层多相多层结构形状记忆复合材料。本方法制备的形状记忆复合材料具有比强度高、塑性韧性好、疲劳强度高、界面结合强、导电性优异、无磁性、无毒性、耐蚀性高、生物相容性好等特点。本发明的制备方法具有工艺简单、操作方便的优点。

1058

1058

0

0

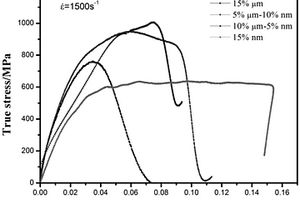

本发明公开了一种强韧化金属基复合材料的方法,用于解决现有金属基复合材料强度差的技术问题。技术方案是设计原料配比,纳米颗粒(15小时;在两次混合过程中都要添加质量分数为5-10%的无水乙醇,通过球磨获得陶瓷颗粒均匀分散的混合粉体;然后使用真空热压烧结炉烧结高致密度的块体金属基复合材料。混掺纳米、微米颗粒能够使金属基复合材料同时获得更高的强度和更好的塑性。

北方有色为您提供最新的陕西西安有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!