全部

790

790

0

0

本发明公开了一种用于造纸废水深度处理的复合絮凝剂及其生产方法,属环境污染治理及造纸废水处理领域。该方法以硫酸亚铁、膨润土、凹凸棒土、硅酸钠、木质素磺酸钠为主要原料,经煅烧、改性、合成,制备出一种高效复合絮凝剂,并用于造纸废水的混凝深度处理。该复合絮凝剂絮凝及吸附性能好、絮体大而密实、沉降速度快,可有效去除造纸废水中的COD、SS、色度,在造纸废水处理领域具有推广应用前景。

1061

1061

0

0

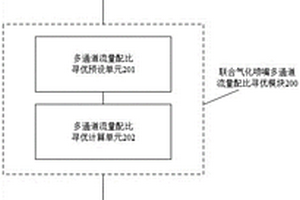

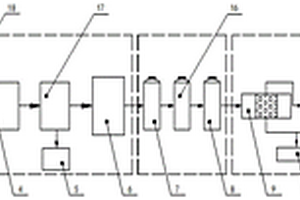

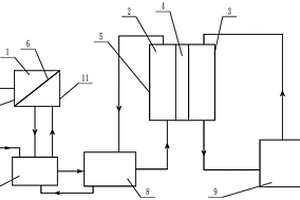

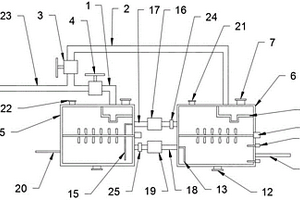

本发明涉及水煤浆气化喷嘴智能控制系统,旨在提供一种多元废液/固废水煤浆多通道联合气化喷嘴智能控制系统。包括:有机废水流量控制回路、内环氧流量控制回路、废水/清水水煤浆流量控制回路、有机固废水煤浆流量控制回路和外环氧流量控制回路;各控制回路中,进料泵或风机的出口分别通过管路连接至多元废液/固废水煤浆多通道联合气化喷嘴,在所述管路上分别设有流量计。本发明能实现多种废弃物的可控高校协同回收利用;根据几种废弃物及水煤浆的气化特性,通过神经网络预测及筛选符合生产指标的流量配比方案,从而实现智能调节进料量以保证气化装置满足不同生产工况下的需求;可进一步提高资源回收利用率,改造安装成本低,经济环保效益高。

903

903

0

0

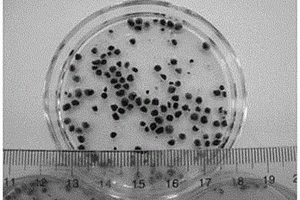

本发明公开一种用于处理有机废水的铝碳催化剂,主要为了扩大催化剂的适用范围而提出。本发明用于处理有机废水的铝碳催化剂为由铝、碳、粘结剂组成的铝碳球体,其中,所述铝的重量百分比含量50?90%,碳的重量百分比含量9?49%,粘结剂的重量百分比含量为1?20%。本发明用于处理有机废水的铝碳催化剂采用铝作为电极,由于铝是两性金属,能与酸或碱反应,在碱性条件处理废水时,会比铁更有优势;本发明用于处理有机废水的铝碳催化剂具有比表面积大、活性强、不钝化和不板结等优点。

1131

1131

0

0

本发明提供一种赖氨酸发酵废水的处理方法,该方法包括将赖氨酸发酵废水与阴离子交换树脂接触后,得到接触后的液体,接触条件使得接触后的液体中的硫酸根离子的含量小于0.05重量%;将得到的接触后的液体与赖氨酸湿法制糖废水进行混合,使得到的混合液体中的铵离子含量为0.01-0.1重量%,蛋白含量为0.1-1.0重量%;将得到的混合溶液与粉碎后的淀粉质原料在淀粉酶存在下接触,得到酶解后的产物。本发明还提供一种发酵制柠檬酸的方法,该方法包括使用所述酶解后的产物作为培养基。根据本发明的方法,不仅提高了赖氨酸废水的循环利用,而且在有效降低了废水处理费用的同时,可以节约柠檬酸生产用水、提升柠檬酸发酵水平和降低柠檬酸的生产成本。

784

784

0

0

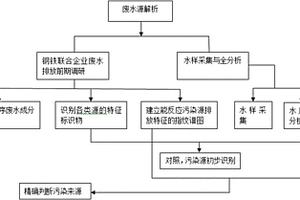

本发明提供一种钢铁联合企业废水排放源解析方法,在掌握钢铁联合企业废水排放资料,找到各工序特征污染物,建立钢铁联合企业废水中污染物指纹谱图,采集污染区域水样并进行水质全分析基础上,将分析结果与各工序废水排放的特征标识物进行对照,初步判断出污染来源,再根据指纹谱图技术,用计算机软件进行分析,实现谱图间快速、精确对比,从而准确的分析出污染源,并提供有效治理方案。本发明能够快速、简捷、精准的分析出污染来源,有效监控和遏止偷排现象,解决企业废水超标排放的难题,为环境管理部门应对突发水质污染事件、控制污染风险提供了可靠的技术保障,并可从源头降低污染物对环境的污染,具有环境与经济双重效益。

1196

1196

0

0

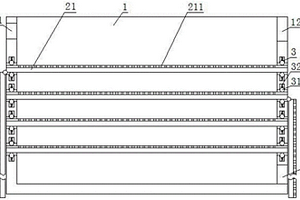

一种脱硫废水低温蒸发浓缩系统,包括废水加热系统、废水闪蒸处理系统、闪蒸蒸汽抽吸压缩系统;脱硫废水流经废水加热系统被加热后,进入废水闪蒸处理系统的喷淋闪蒸机构进行闪蒸;废水闪蒸处理系统的闪蒸蒸汽管路连接闪蒸蒸汽抽吸压缩系统;闪蒸出来的蒸汽经过闪蒸蒸汽抽吸压缩系统压缩升温后,作为废水加热系统的热源连接至废水加热系统;废水闪蒸处理系统的脱硫废水循环管路通过浓缩水输出管连接烟道喷入蒸发系统;对脱硫废水进行加热和低温闪蒸减量,浓缩废水喷入烟道蒸发,废水中的水汽随烟气排入大气,废水中盐类物质被除尘器捕捉,实现了脱硫废水的零排放,提高了电除尘器运行的安全性,同时回收了闪蒸出来的不含盐的水。

813

813

0

0

本实用新型提供一种废水浓缩装置,包括废水池、抽水管、水泵、废水管、雾化汽化室、蒸汽管、排放管和浓废水收集池,所述的水泵一端通过抽水管与废水池相连,水泵的另外一端通过废水管与雾化汽化室的入口端相连;所述的雾化汽化室内设有一个以上的雾化喷头,所述的雾化喷头设有两个接口和两个同心喷嘴,所述雾化喷头的一个接口接废水,雾化喷头的另外一个接口接蒸汽管,所述的排放管和浓废水收集池分别与雾化汽化室相连,排放管用于排放雾化汽化室内蒸发出来的水汽,浓废水收集池用于收集雾化汽化室内经过蒸发之后的高浓度的浓缩废液。通过上述装置配合对应的方法,可以得到较高浓度的浓废液从而得到循环使用,达到废水的零排放。

1067

1067

0

0

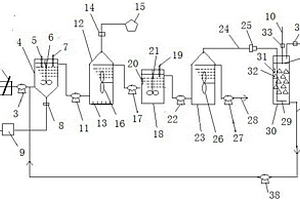

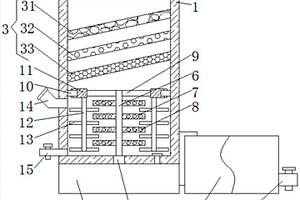

本实用新型公开了一种废水厌氧处理设备,包括以下具体步骤:S1、将废水由进水管输送入厌氧处理装置内;S2、废水在厌氧处理装置内经过滤后进行厌氧处理;S3、对厌氧处理的废水进行搅拌;S4、厌氧处理装置内产生的沼气由排气管排出,对排出的沼气进行收集。本实用新型根据上述废水处理设备还提高对废水进行厌氧处理的装置。本实用新型对废水进行厌氧处理的方法简单,方便操作;提供的厌氧处理装置能有效的对过滤后的废水进行厌氧处理并能对处理后废水杀菌后排放,能方便对截留的杂质进行清理,装置投入成本低操作简单使用方便。

968

968

0

0

本发明公开了一种强化猪场废水厌氧产氢方法,该方法是先将猪场冲洗废水通过格栅后,送入MAP沉淀池进行预处理,沉淀后上清液送入水解池,水解上清液送入调节池,将调节池中的水解上清液pH值调至一定范围后,送入厌氧产氢反应器,运行一定时间,以灭菌后的猪场废水为培养基,对厌氧产氢反应器中的活性污泥进行产氢菌分离和富集培养,然后将富集培养液重新加入厌氧产氢反应器中与厌氧污泥混合,厌氧产氢反应器产生的气体送入吸收塔,经碱性吸收液吸收后,净化后的氢气进入集气袋,二氧化碳吸收液排入MAP沉淀池,减少碳排放80%以上。本发明显著提升厌氧产氢效率60%以上,获得高纯度氢气实现猪场废水转化生物质清洁能源的目标。

973

973

0

0

本发明公开了一种高含盐制药废水的处理方法,属于废水处理技术领域。本发明方法将高含盐制药废水依次通入混凝沉淀池、填充有铁屑和颗粒活性炭的厌氧生物反应器、采用光合菌作菌种的动态膜处理系统中分别进行混凝沉淀预处理、厌氧处理、好氧深度处理,不仅可以增强废水的生化性能,提高废水的处理效率,实现废水的达标排放,而且流程简单、能耗低。

907

907

0

0

本发明涉及废水处理领域,具体涉及一种矿井废水综合利用处理方法,包括如下步骤:S1、将废水进行电催化氧化反应,得到废水原液;S2、将废水原液流入超重力分离端进行超重力分离,得到第一浓液和第一清液;S3、将第一浓液进行过滤或者膜分离,得到矿物质、二价以上的盐、残渣和第二清液;S4、将第一清液流入综合处理端进行综合处理,得到第三清液;S5、将第二清液回流至超重力分离端,检测第三清液的水质,根据第三清液的水质进行分类使用或排放。这样避免了这些矿物质、二价以上的盐还有残渣等随着矿井废水直接排放,对会对农业、土地和森林资源等造成不同程度的破坏的问题。

1092

1092

0

0

本发明涉及一种煤气化废水处理方法,它包括:S1,向废水中接种厌氧污泥并投入共基质葡萄糖,葡萄糖与废水中总酚的质量比为1:1;S2,取S1中反应后的上层液体,接种厌氧污泥并投入零价铁,零价铁与S1处理前废水中总酚的质量比为1:1,调节pH至6‑8,收集反应产生的气体。以及涉及一种煤气化废水处理装置,包括两相反应器即反应器Ⅰ和反应器Ⅱ,其中反应器Ⅱ还形成两个反应室,有利于厌氧颗粒污泥与零价铁充分接触,促使厌氧微生物之间更好的进行直接种间电子传递。能够提高煤气化废水处理后的产甲烷量。

1006

1006

0

0

本发明涉及电镀废水处理技术领域,具体涉及一种电镀废水重金属回收处理工艺及配套污泥脱水装置,具体工艺包括以下步骤:步骤一:将电镀废水导入过滤池一进行过滤,通过过滤池一将电镀废水中大的杂质进行初步过滤;步骤二:将过滤后的电镀废水导入加药池,通过加药装置边搅拌边加入处理药剂,并调节水体pH,使得电镀废水产生沉淀离。本发明中,将现有絮凝沉淀部分抛洒一定量的活性炭,活性炭对水体色素和异味进行吸附,提升水体的净化程度,采用特制的污水脱泥装置更加细化的脱水,避免污泥局部含水量大,影响焚烧过程对燃烧的需求,利用后活性炭与电镀污泥共同送入焚烧装置进行焚烧,降低活性炭处理和提供燃料的目的,达到节约能源的目的。

1043

1043

0

0

本发明公开了一种不锈钢综合废水零排放系统及工艺方法,属于不锈钢废水控制领域,将不锈钢综合废水泵入调节池,调匀水质和水量;(2)出水至混凝/絮凝池;(3)再进入物化沉淀池,将重金属离子沉淀分离;上清液进入生化处理单元;(4)通过缺氧+好氧+MBR的组合工艺进一步降解SS、COD、氮磷和可生化污染物;(5)出水经多级过滤器去除杂质;(6)送至反渗透系统浓缩,产水回用;(7)浓水在MVR蒸发系统作用下结晶化处理,蒸汽冷凝回用,浓盐委外处理。本发明解决了不锈钢综合废水处理工艺中重金属离子不回收,处理效率低等问题,不仅去除了污染物指标,还提高废水回用率,减少新鲜水使用量,在达到废水零排放目的的同时使得企业效益最大化。

1031

1031

0

0

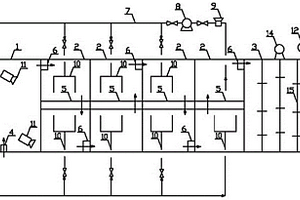

本发明涉及废水处理技术领域,是一种汽提废水深度处理回用装置及其使用方法,该汽提废水深度处理回用装置,包括调节池、厌氧池、好氧池,调节池下部设置有进水口,调节池右侧设置有四个以上的厌氧池,厌氧池右侧设置有好氧池,好氧池下部设置有出水口。本发明汽提废水深度处理回用装置采用简单有效的方法,利用水流推进器、回流管线、风机曝气的方式使调节池、厌氧池、好氧池中的汽提废水能够更有效的搅拌、曝气,并形成不断循环的状态,解决厌氧池短流及污泥颗粒沉积的问题,同时监测好氧池溶解氧浓度,使整个好氧池溶解氧保持稳定,达到更好的汽提废水处理效果,具有安全、省力、简便、高效的特点。

763

763

0

0

本发明属于印染技术领域,涉及一种印染废水资源化处理工艺及处理系统,处理工艺包括如下步骤:S‑1.印染废水经过热交换、沉淀;S‑2.沉淀后的印染废水经过混凝、过滤;S‑3.过滤后的印染废水经过除色处理;S‑4.除色处理后的印染废水进行臭氧催化氧化塔内进行催化处理,得到处理水;所述除色处理步骤采用吸附结构,所述吸附结构包括包括吸附除色剂、聚酯纤维。对印染废水进行臭氧催化前增加除色处理,降低臭氧催化氧化塔的负荷,提高处理效率,降低处理成本。

1123

1123

0

0

本发明属于化工废水处理领域,涉及处理含盐废水的方法,具体涉及采用正渗透膜蒸馏处理含盐废水的方法。利用膜蒸馏产生高盐浓度的水作为正渗透中的汲取液,将正渗透和膜蒸馏结合,同时回收水资源和盐,实现了正渗透过程中汲取液的再生。使用本法进行高盐废水的处理可以同时回收水资源和高盐废水中的盐,两个过程同时进行,并且相互促进。本技术方案可以应用于高盐废水等的处理中,以实现污染零排放和资源再生利用。

899

899

0

0

本发明公开了一种黄酒生产用废水处理装置,包括箱体,所述箱体顶部的左侧连通有进液管,所述箱体的内腔固定连接有过滤机构,所述箱体的底部固定连接有壳体,壳体内腔的底部固定连接有电机,电机的输出轴固定连接有第一搅拌杆,第一搅拌杆的顶部贯穿至箱体的内腔。本发明通过电机、第一搅拌杆、第一搅拌叶、通孔、连接杆、环形块、滑块、第二搅拌杆和第二搅拌叶的配合使用,解决了传统的黄酒生产用废水处理装置占地多、处理效率低和运行费用高等缺点的问题,该黄酒生产用废水处理装置具备废水处理效率高的优点,可以有效减少废水处理装置的占地面积,同时能够快速充分的对废水进行处理,方便了使用者的使用。

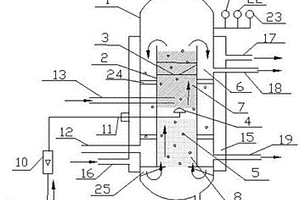

一种粘质皮状新丝孢酵母处理精炼大豆油废水的气升式反应器,属于废水处理技术领域。本发明的目的是针对大豆油废水的特性设计一种不仅能够实现精炼大豆油废水处理并资源化利用,又能够显著提高废水处理效率的粘质皮状新丝孢酵母处理精炼大豆油废水的气升式反应器。本发明在反应罐外包覆有水浴夹套,在水浴夹套上安装有保温水进口和保温水出口;在反应罐体内部通过撑块安装有上下与反应罐体相通的筒体,筒体上半部为低PH区,下半部为高PH区,气管穿过反应罐体和筒体的出气口置于低PH区与高PH区之间,并且出气口向上,在气管的出气口处安装有气体分布器,在筒体上端安装有旋流板。本发明以空气为推动力实现水的循环流动、无需机械搅拌和泵提升的多相流反应器,其结构简单、能耗低等特点已广泛应用于生物工程、能源化工和环境保护等诸多领域。

1216

1216

0

0

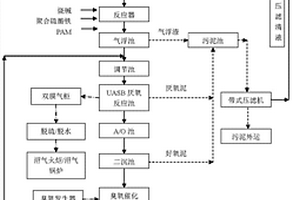

本发明公开了一种再造烟叶废水处理制备沼气的工艺,其工艺步骤包括废水收集、废水预处理、生成沼气、出料的后处理。在再造烟叶生产过程中产生的废水中有大量的含氮、磷、硫等元素的化合物,通过沼气产生的过程,使生产废水达到污水排放标准。本发明既充分消耗再造烟叶生产过程废水的生物质能,又可产生沼气,产生的沼气作为新能量回收利用,经过处理后的废液可作为绿化水源,处理后的污泥作为有机复合肥使用,节能环保,具有环境和经济双重效益。

1007

1007

0

0

本发明公开了一种废水臭氧光催化深度处理工艺及处理设备,涉及有机废水处理技术领域。该处理工艺首先通过混合器将经过前置过滤后的废水与臭氧/氧气气体混合物混合,然后进入光催化反应器,之后进入浸没式超滤膜过滤器实现光催化剂和达标废水的分离,分离出的光催化剂与新的废水混合,进行新一轮处理。本发明解决了以往的废水臭氧光催化深度处理工艺及处理设备的膜表面污染严重,催化剂利用率低的问题。

本发明公开了一种用于废水处理的活性污泥与微藻耦合颗粒化系统及其构建和运行方法,通过构建活性污泥与微藻耦合颗粒化系统用于净化污水,并回收能源,本发明所述系统包括微藻及其颗粒污泥载体,所述培养阶段沉降时间与反应器排水比分别控制范围为1-100分钟和10%-90%,曝气或搅拌形成剪切力控制在0.1-2cm/s,实际废水处理阶段沉降时间控制为0.5-30分钟,排水比控制为10%-90%,曝气或搅拌形成剪切力控制在0.1-3cm/s。本系统能够处理多种废水,剩余污泥可作为生物柴油、生物汽油、发酵产氢产甲烷、生物有机肥和生物碳等制备的原材料。

739

739

0

0

本发明公开了一种高盐环氧废水处理方法,首先按序批方式废水依次经过水解-酸化-兼氧-高氧-低氧工序,不溶性污染物在水解池???????????????????????????????????????????????溶解,大分子、难降解污染物在酸化池转化为小分子,兼氧池的B/C进一步提高,水质生化性进一步改善;高氧池将大量的可降解有机物降解无机小分子,低氧池进一步分解残留有机物,稳定出水水质。各段污泥单独回流,避免菌群混杂,增强了抗冲击能力。本发明有益效果为:废水中性质不同的污染物按照序批方式逐步分解,单元处理效率高,有机污染物削减率高。

1126

1126

0

0

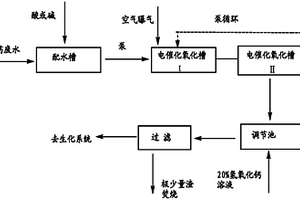

本发明公开了一种电催化氧化预处理农药废水的方法,将农药各工段废水等体积混合后汇入配水槽中,pH值不为6-7时用酸或碱调节至pH6-7,然后加入电催化氧化装置中,控制操作电流密度,反应后进入调节池,加20%(m/m)的氢氧化钙水溶液调至中性,过滤、进生化池进一步生化。经以上预处理,农药废水的可生化性由原来的不可生化提高到处理后的BOD/COD>0.35,完全达到生化要求。本发明可使农药废水经电催化氧化过程产生羟基自由基等强氧化物质,农药废水中Cl-在电催化氧化过程中得到合理的利用,既产生强氧化剂次氯酸使污染物得到氧化分解,同时使部分Cl-由废水中释放出来,减少Cl-对微生物活性的抑制,有利于后续生化反应。处理成本低,工艺简单。

893

893

0

0

本发明涉及废水处理领域,尤其涉及一种综合处理的煤化工废水处理池。其技术方案为:一种综合处理的煤化工废水处理池,包括沉淀池,沉淀池上分别设置有进水口、出水口和排渣口,沉淀池侧壁上设置有若干安装槽,一个安装槽内设置有一个滤网机构,一个滤网机构包括两个相互铰接的滤网单元,一个滤网机构的其中一个滤网单元伸出沉淀池外,滤网单元上添加有沉渣料,不同滤网机构上的沉渣料不同;安装槽内设置有用于避免液体从滤网单元与安装槽之间的间隙渗出的密封机构。本发明可对废水中不同杂质进行一次性处理并方便排出污泥,解决了现有废水处理装置需要分别对废水中杂质进行处理造成效率较低且排出污泥困难的问题。

1201

1201

0

0

本发明提供一种废水重金属去除方法及装置,所述方法,包括:获取废水的参数信息和标准重金属浓度;根据所述参数信息和标准重金属浓度,采用预设的药剂计算模型,计算用于去除废水重金属的药剂投加量;根据所述药剂投加量,去除废水重金属。通过利用药剂计算模型,能够根据标准重金属浓度,获得去除废水重金属的合理的药剂投加量,根据所述药剂投加量去除废水重金属,能够获得具有标准重金属浓度的净水,可以避免过度投加药剂造成的损失,能够降低成本,实现精准化运行。

1163

1163

0

0

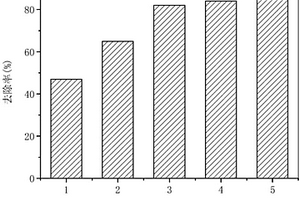

本发明属于原煤深加工(洗精煤)技术领域,具体涉及一种含铝离子选煤废水的处理方法,其特征是在铝离子含量超过0.24克/升的洗煤废水中填加氢氧化钙,填加量为相对铝土污染后的原煤入洗量(质量比)的0.3—0.8%。本发明所解决的是铝土污染后的洗煤废水,与现有技术相比具有沉淀速度快,处理效果好。精煤回收率高,经济效益显著等优点。

950

950

0

0

本发明涉及吸附法净化处理氨氮废水的技术,尤其是一种吸附剂及其制备工艺并应用于净化中低浓度氨氮废水。本发明镀铁木屑吸附剂由木屑、Fe(OH)3组成,其制备工艺:木屑先经1—3次水洗去杂质,烘干粉碎,过筛,使木屑粒径在198~350 μm占质量百分数≧80%;后将浓度为0.15~0.25 mol/L 的FeCl3溶液与NaOH溶液反应生成Fe(OH)3悬浮液;再将过筛木屑与Fe(OH)3悬浮液以固液比0.6~1.0 g/10 mL比例充分混合,在温度30~50 ℃下水热处理1.5~3 h,产物经水洗至中性,抽滤,烘干。将其用于净化中低浓度氨氮废水,NH4+-N去除率≧90%,COD去除率≧75%。

773

773

0

0

本发明公开了一种从木薯淀粉废水提取植物蛋白质方法,充分利用木薯生产淀粉过程中排出含淀粉的黄浆废水,其特征在于包括以下步骤:1、将黄浆废水通过预混槽引入反应沉淀池,并在预混槽中计量投入蛋白质沉淀剂和石灰水,控制池水的碱度,沉淀时间1~2小时,产生沉淀物;2、将沉淀物引到搅拌池,加入含亚铁的盐并搅拌均匀,得溶解物;3、用泵抽压把溶解物输送到压滤机中进行压滤,得滤渣;4、滤渣经烘干打粉后即可包装成为产品。该方法成本低和工艺简单,利用蛋白质对某种药物的反应,在微碱性条件下凝柝出来,加入的药剂已与蛋白质结为一体而沉淀,通过机械回收产品,排出水不存在药物残留,污染物大幅削减,有利于后续生化处理。

876

876

0

0

本实用新型公开了一种可选配处理模块的废水处理设备,涉及废水处理领域,旨在解决现有技术中废水处理设备大多结构较为复杂,配置不够灵活,效率低,不能选择处理模块,无法适应多样化的废水处理需求的问题,采用的技术方案是,包括总管并使其分为第一进水管与第二进水管,简化了机构,通过设置清扫口和排污口,使得设备易于进行清扫和排污,增加了便利程度,通过设置过滤板,可以将废水进行初步过滤,通过设置搅拌器,能够加快废水的流动,加快处理速度,提高处理效率,通过设置第一循环泵和第二循环泵以及第一流通管和第二流通管,使得重金属处理箱与PH处理箱之间贯通,便于废水进行下一步的处理,使废水处理可选配模块,提升了选配灵活性。

中冶有色为您提供最新的有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年01月16日 ~ 18日

2026年01月16日 ~ 18日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月22日 ~ 24日

2026年01月22日 ~ 24日  2026年01月23日 ~ 24日

2026年01月23日 ~ 24日