全部

991

991

0

0

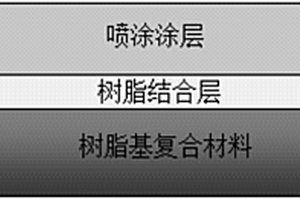

本发明涉及一种提高树脂基复合材料表面喷涂涂层结合强度的方法,包括:(1)对树脂基复合材料表面喷砂,或者用砂纸手工打磨毛化;(2)清理干净后,在树脂基复合材料表面均匀涂刷一薄层树脂;(3)待树脂常温下溶剂挥发后,在树脂表面喷涂金属、合金材料或金属陶瓷涂层;(4)对步骤(3)带涂层的树脂基复合材料加热处理,使树脂基复合材料和喷涂材料结合,即可。本发明工艺简单,成本低,可以赋予树脂基复合材料工作表面耐磨、耐腐蚀、耐热、绝缘或者导电等多种功能,应用十分广泛。

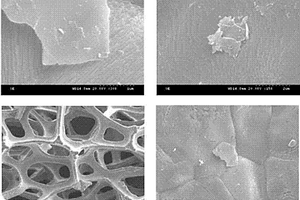

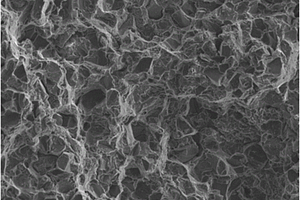

本发明公开了一种基于石墨烯/ZnO/泡沫镍纳米复合材料的乙醇传感器电极及其制作方法,本发明的乙醇传感器电极利用石墨烯/ZnO/泡沫镍纳米复合材料,制作的乙醇传感器电极灵敏度高,选择性好,并且同时具备快速、准确、低成本,无毒害的特点,同时由于纳米材料特性使得传感器电极具有良好的线性度和稳定性等,基于石墨烯/ZnO/泡沫镍纳米复合材料电化学乙醇传感器电极表现出良好的线性度,比灵敏度为1.018 mA mmolL‑1 cm‑2,线性相关因子为0.989,有较好的响应恢复时间。

837

837

0

0

本发明描述了一种以增值和生态化方式在建筑和民用基础设施领域里解决对可持续材料和良好的能源经济的高需求的工艺和方法。解决方案为一种回收水硬性复合材料的处理方法和混合设计,从混合建筑或拆除废物开始,并结束于水硬性复合材料。这种回收复合材料的原材料在主要加水之前包含(90‑100wt%)的回收材料,其在浓缩工厂进行处理。废物从现场的混合建筑和拆除废物中收集,并且从所选择的行业副产品中收集。建筑或拆除废物的份额单独大于干复合材料混合物的50wt%和60v/v%。在废物处理过程中,有害成分从复合材料的成分中被分离。复合材料的密度可变化并可通过混合配方进行指定。

一种含椰壳的改性聚己二酸/对苯二甲酸丁二酯复合材料及其制备方法。该复合材料的组成以重量份计为:聚己二酸/对苯二甲酸丁二酯100份,椰壳粉1-20份,润滑剂0.5-2份,热稳定剂0.1-1份。该复合材料的制备方法:首先制备改性椰壳粉,然后按照复合材料的组成进行配料,应用高速共混机均匀混合,然后将共混物置于双螺杆挤出机中进行挤出造粒。本发明采用可生物降解聚酯塑料聚己二酸/对苯二甲酸丁二酯和废弃的椰壳为原料制备复合材料,不仅可以减轻废弃椰壳给环境带来的污染,而且可以起到增强聚己二酸/对苯二甲酸丁二酯材料的作用,从而制备力学性能优越的椰壳粉改性聚己二酸/对苯二甲酸丁二酯复合材料。

845

845

0

0

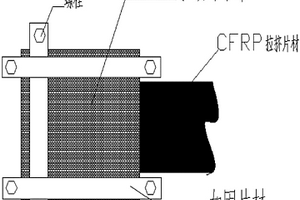

本发明涉及一种加固建筑物时防止碳纤维增强复合材料(CFRP)拉挤片材端部开裂的锚固方法。本发明包括如下步骤:用压实辊将树脂基体即编制纤维布与胶衣粘黏成纤维布;利用一体纤维布的胶体粘在碳纤维增强复合材料拉挤片材及加固建筑表面;用第一加固片材沿碳纤维增强复合材料拉挤片材端部盖住上方的纤维布,第二、第三加固片材与第一加固片材呈90度角,在第一加固片材的两端盖住纤维布,用螺栓固定加固片材、手糊纤维布。本发明操作简单,方便、快捷,延长加固使用寿命,使其耐久性更强。进而能有效的延长建筑物的使用寿命。

1000

1000

0

0

本发明公开了一种原位合成硼碳化物颗粒增强钢基抗磨的复合材料,其特征在于:其成分及质量分数由以下组成:0.6-0.7%C, 0.5-0.6%B, ?1.0-1.2%V, 1.0-1.2%Nb, 1.5-1.6%Cr, 0.7-0.8%Zr, 0.8-0.9%Na, 0.4-0.5%Mg, 2.4-2.5%Si, 1.5-?1.6%Te, Mn< 0.5%, S< 0.03%, P< 0.04%, Fe余量。本发明的原位合成硼碳化物颗粒增强钢基抗磨复合材料,(V, Nb)(B, C)强化颗粒在钢基体中分布均匀,复合材料硬度高,大于60HRC,还具有较好的韧性,大于20J/cm2,通过普通电炉熔炼,工艺简便,便于规模化制备,且不含价格昂贵的铜、钼、镍等合金元素,生产成本低廉。

1017

1017

0

0

本发明涉及一种基于卸载孔的复合材料薄壁壳体制备方法,属于复合材料结构设计和复合材料加工工艺领域。本发明的复合材料薄壁壳体变形小,在室温条件下最大变形不超过0.5mm,这对确保空间遥感系统的面遮拦比、调制传递函数(MTF)以及杂光系数至关重要。本发明的复合材料薄壁壳体结构形式简单,省却了筋或肋等繁琐结构,也减轻了结构重量。本发明的复合材料薄壁壳体工艺成熟度高,工装模具简单,对固化设备适用性较好,生产周期短。

1051

1051

0

0

涉及一种聚醚砜抗静电复合材料及其制备方法,该复合材料的分子结构如式(I):其中(a)为碳纳米管,n为聚合度,其取值范围为50-150。该复合材料可广泛应用于电子电器、矿井开采、军工领域,而且可根据市场需求提供不同种类的粒料和各种型材制件。

759

759

0

0

本发明涉及一种Pd@MIL-101复合材料及其制备方法和应用。采用的技术方案是:将氯化钯加入到甲醇中,同时加入氯化钠,超声分散,搅拌10-20h,得到氯钯酸钠;将氯钯酸钠溶液缓慢滴加到MIL-101晶体中,得到Pd2+@MIL-101;于Pd2+@MIL-101中,加入饱和的硼氢化钠的甲醇溶液,冰水浴条件下还原,得到Pd@MIL-101复合材料。本发明合成的Pd@MIL-101复合材料对铃木反应中苯硼酸与1, 4-二溴苯具有特殊的选择性催化活性,有效提高中间产物4-溴联苯的产率。

本发明涉及一种球形伊利石介孔复合材料,该球形伊利石介孔复合材料的制备方法,由该方法制备的球形伊利石介孔复合材料,含有该球形伊利石介孔复合材料的负载型催化剂,该负载型催化剂的制备方法,由该方法制备的负载型催化剂,该负载型催化剂在缩酮反应中的应用,以及使用该负载型催化剂的制备环己酮甘油缩酮的方法,其中,所述球形伊利石介孔复合材料含有伊利石、具有三维立方孔道结构的介孔分子筛材料和具有六方孔道结构的介孔分子筛材料。采用本发明的所述球形伊利石介孔复合材料作为载体制成的负载型催化剂在缩酮反应过程中可以显著提高反应原料的转化率。

985

985

0

0

本发明公开了一种尼龙/石墨烯复合材料及其制备方法。所述的尼龙/石墨烯复合材料,包括以下组分重量份数的组分:尼龙树脂50-85份、石墨烯粉末10-30份、改性聚四氟乙烯5-18份、玻璃纤维1-6份、水镁石纤维2-10份、聚对苯二甲酸乙二醇酯2-5份、环氧树酯1-5份、丙烯酸树酯1-3份、聚苯颗粒2-6份、硝酸铅1-8份、硅烷偶联剂3-7份和助剂0.5-1份。本发明还公开了上述尼龙/石墨烯复合材料的制备方法。本发明所制备的尼龙/石墨烯复合材料,不仅制备工艺简单,而且实验结果显示所制备的尼龙/石墨烯复合材料的导热性明显改善,因而可扩大尼龙/石墨烯复合材料的实际应用。

942

942

0

0

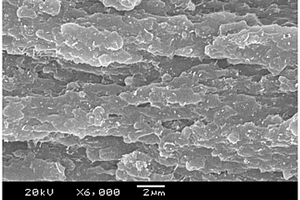

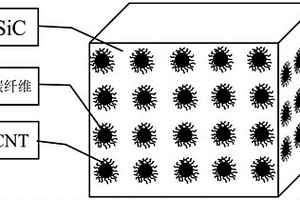

本发明涉及一种制备耐高温抗氧化导热碳纤维/碳化硅复合材料的制备方法;将碳纤维织布浸泡在Fe(NO3)3溶液中,浸泡烘干;将负载催化剂的碳纤维织布置于管式炉中;通入Ar和H2;然后通入碳源,生长结束后得到生长有碳纳米管的碳纤维织布;将4-8层碳纤维织布叠加浸泡在聚碳硅烷的二甲苯溶液中;在负压状态浸泡后将碳纤维织布叠层取出,烘干后形成块体;置于马弗炉中氧化1-2h;将块体放入管式炉中,通入Ar升温至1200℃,然后降温获得耐高温抗氧化导热碳纤维/碳化硅复合材料。这种碳纤维/碳化硅复合材料具有良好的力学性能,弯曲强度可达115MPa以上,抗压强度可达450MPa以上。本发明方法简单、低成本、能耗低。

本发明公开了一种胶体分散的短切碳纤维增韧二硼化锆基复合材料及其制备方法, 属于超高温陶瓷基复合材料技术领域。其特征在于由下列质量份的原料制成:短切碳纤维1?3、纳米二硼化锆粉体15?25、纳米碳化硅粉体1?3、酚醛树脂1?5、聚乙烯亚胺0.1?0.5、无水乙醇60?100。本发明的效果和益处是:利用酚醛树脂与聚乙烯亚胺发生交联反应,将短切碳纤维均匀的分散于胶体中,克服了传统球磨混料时造成的纤维磨损问题;通过此胶体分散方法,可在碳纤维表面形成高温保护层,进而降低了碳纤维在高温烧结时的降解速率,弱化了纤维基体间的界面结合,促进了纤维的脱粘、桥接、拔出。由此方法制备的二硼化锆基复合材料表现出高致密度、高强度、高韧性的特点。

1043

1043

0

0

本发明公布了一种纤维素纳米纤维/聚乳酸复合材料及其制备方法,该纤维素纳米纤维/聚乳酸复合材料包括以下重量百分比的各组分:聚乳酸60~99wt%,纤维素纳米纤维1~40wt%,其它助剂0.1~40wt%,将纤维素纳米纤维原浆依次通过有机溶剂去水、甲苯溶剂置换丙酮、加入乙酸酐和吡啶反应、最后加入聚乳酸得到混合溶液并干燥即得到纤维素纳米纤维/聚乳酸复合材料。对纤维素纳米纤维预处理,提高其分散性,处理后纤维素纳米纤维与聚乳酸进行溶液共混,制备纤维素纳米纤维/聚乳酸复合材料,该复合材料粉碎后可直接使用,或作增强母粒,通过熔融挤出法、注塑法等进一步与聚乳酸复合,制备纤维含量更低、力学强度更高、结晶速度更快的纤维素纳米纤维增强聚乳酸复合材料。

1199

1199

0

0

本发明公开了一种碳纳米管分散液和碳纳米管水泥基复合材料的制备方法。碳纳米管水泥基复合材料的制备方法,在水泥胶凝材料中掺入碳纳米管分散液,按质量份,水泥胶凝材料的含量为100份,碳纳米管分散液的含量为40-45份。碳纳米管分散液的制备过程是把纳米硅胶作为分散剂,将其和碳纳米管在容器中混合,然后在磁力搅拌器中搅拌,最后在超声分散设备中进行超声分散。本发明的碳纳米管分散液中分散良好的纳米硅胶颗粒能够通过自身的溶解性增强碳纳米管的分散性;另一方面,黏附在碳纳米管表面的纳米颗粒能够有效阻止碳纳米管产生团聚。由本发明制备的碳纳米管水泥基复合材料的力学性能和耐久性能够得到较显著的提高。

一种薄片状C/C-SiC-MoSi2陶瓷基复合材料的制备方法,将碳化硅粉体、二硅化钼粉体分散于异丙醇中并加入碘后搅拌均匀,得悬浮液A、B;将碳纤维立体织物采用水热渗透葡萄糖的方式提升密度,然后夹放于带有阴阳两电极的特制水热釜中,再放入烘箱中保温,进行水热电泳沉积,然后通过于在葡萄糖水溶液中重复均相水热至1.3~1.5g/cm3,再干燥后进行热处理。本发明制备的复合材料密度适中,结构致密,C/C与SiC界面,SiC与MoSi2界面以及C/C与MoSi2界面结合良好。本发明在低温下即可获得具有强度高且高温抗氧化性能良好的复合材料,并且本发明原料容易获得,制备工艺简单,操作简便,成本低。

886

886

0

0

本发明公开了一种石墨烯复合材料及其生产工艺,其中石墨烯复合材料包括基底以及交替沉积在基底表面的石墨烯层和金属纳米颗粒层。本发明基于超细化喷涂工艺设计制备的复合材料具有超高强度和优秀的表面润滑性且容易覆盖在任意基材表面,可以作为一种良好的界面材料,有效的防止因摩擦引起的材料及能量的损耗。相对于其它石墨烯复合材料制作工艺,喷涂不但工艺简单便捷,应用范围广,而且可以在有效的控制双组份占比的同时保证复合材料整体的均一性,因此该复合材料的实用价值很高。

969

969

0

0

本发明涉及适用于复合材料高温共固化的高阻尼材料及其制备方法,该高阻尼材料由如下质量百分比含量的组份制备得到:丁腈橡胶30~45%;氯化丁基橡胶10~20%;溴化对-特辛基苯酚甲醛树脂14~30%;炭黑5~16%;促进剂0.6~1.1%;氧化锌2~3.2%;硬脂酸0.9~1.3%;硫磺0.9~1.3%;抗氧剂4~15%,该阻尼材料在较宽的温度范围内具有良好的阻尼性能,损耗因子峰值温度在常温附近,损耗因子峰值大于1.3;并且具有良好的耐高温和粘接性能,特别适合用于制作与复合材料共固化的阻尼层,其剥离强度大于8kg/cm,在高温180℃、压力0.6MPa的条件下与复合材料共固化成型工艺性良好。

1042

1042

0

0

本发明提出了一种金刚石颗粒增强金属基复合材料的表面金属化方法及结构,在金刚石颗粒增强金属基复合材料表面上依次制备有第一金属层以及第二金属层,其中,前述金刚石颗粒增强金属基复合材料表面裸露的金刚石颗粒表面与第一金属层之间制备有碳化物层。第二金属层可完整包覆复合材料中伸出的金刚石颗粒,可大幅降低复合材料表面的粗糙度,提高了复合材料的加工精度。

1151

1151

0

0

本发明提供一种聚蒽醌硫醚/Ti3C2Tx/硫复合材料,该复合材料由硫、片状Ti3C2Tx和聚蒽醌硫醚组成,内层为硫和Ti3C2Tx复合材料,外层为包覆硫和Ti3C2Tx复合材料的聚蒽醌硫醚,其聚蒽醌硫醚:Ti3C2Tx:硫的质量比为0.05‑0.2:0.05‑0.2:1。复合材料中包覆层聚蒽醌硫醚能对硫基材料进行物理保护,限制充放电过程产生的多硫化物在聚蒽醌硫醚内部,从而降低穿梭效应;该复合材料从物理限域和化学吸附两个方面同时限制多硫化物的移动,有效的提高锂硫电池的寿命。

本发明涉及一种自愈合陶瓷基复合材料燃烧室火焰筒及其制备方法与应用,制备方法包括如下步骤:将燃烧室火焰筒预制体用化学气相沉积法制备SiC界面;再采用先驱体浸渍裂解法进行致密化;重复先驱体浸渍裂解法至得到的碳化硅基体的密度为1.6~1.8g/cm3;在碳化硅基体的表面采用化学气相渗积法制备SiC基体层和BCx基体层,得到密度为2.0~2.5g/cm3的碳硼硅自愈合基体,然后在1000℃下进行1~3h改性处理,得到复合材料燃烧室火焰筒。本发明提供的复合材料燃烧室火焰筒,可以提高燃烧室火焰筒的弯曲强度、耐高温能力、抗氧化能力、自愈合性能和燃气效率,降低燃烧室火焰筒的质量和废弃物的排放。

861

861

0

0

本发明涉及复合材料损伤预测,旨在提供预测低速冲击下复合材料层合板渐进失效的有限元方法。该预测低速冲击下复合材料层合板渐进失效的有限元方法包括过程:建立含冲锤、复合材料层合板以及支撑板的低速冲击有限元模型;建立复合材料弹塑性损伤本构模型;基于ABAQUS‑VUMAT用户动态材料子程序模块,运用后向欧拉算法实现提出的弹塑性损伤本构模型;对低速冲击进行计算,进一步获得冲击力、位移、速度和加速度。本发明利用ABAQUS‑VUMAT用户子程序来数值实现所建立的将塑性和损伤联合的弹塑性损伤本构模型,该模型同时考虑塑性和材料性能退化的影响,能准确预测含塑性特征的复合材料在低速冲击下的渐进损伤失效。

901

901

0

0

本发明公开了一种SiC颗粒增强铝基复合材料,以AlMgSi合金为基体,以SiC颗粒为增强体;所述SiC颗粒的尺寸为10‑20μm;所述SiC颗粒的总体积占复合材料总体积的9‑13%。本发明还公开了上述SiC颗粒增强铝基复合材料的制备方法,其结合了搅拌铸造和挤压铸造制备方法。本发明增加了SiC颗粒增强铝基复合材料的颗粒分布均匀度,有效减少了SiC颗粒团聚及复合材料的缩松缩孔缺陷,得到一种兼有良好强度和韧性且颗粒分布均匀的SiC颗粒增强铝基复合材料。

本发明公开了一种弥散分布自愈合相B12(C, Si, B)3改性SiC/SiC复合材料的制备方法,用于解决现有方法在引入致密自愈合改性相时因连续分布造成断裂韧性差的技术问题。技术方案是采用真空?压力浸渍在多孔SiC/SiC复合材料内引入混有B4C粉的酚醛树脂;然后固化、裂解、热处理;在真空条件下进行短时液硅渗透。熔融Si与裂解C和B4C反应生成三元相B12(C, Si, B)3和SiC,二者弥散分布在未反应的Si中。本发明CVI?SiC基体在液硅渗透过程中可以有效保护SiC纤维和BN界面,尽可能减小对SiC纤维的损伤,复合材料的断裂韧性由背景技术的8MPa·m1/2提高到15~26MPa·m1/2。

776

776

0

0

本发明公开了一种用于3D打印的水泥基复合材料及其制备方法和应用,属于建筑材料领域,其中所述的水泥基复合材料按重量百分数计包括如下组分:复合胶凝材料:19?25%;收缩抑制剂:0.2?0.6%;防碳化剂:1?2%;集料:57?66%;纤维增强材料:0.3?1.1%;液体无碱速凝剂:0.9?1.8%;缓凝剂:0.8?1.7%;增稠剂:0.02?2%;保塑剂:0.2?0.4%;消泡剂:0.04?0.09%;减水剂:0.04?0.2%;水:5?14%。本发明的水泥基复合材料打印出的水泥制品外观无孔洞和麻面。

922

922

0

0

本发明涉及复合材料技术领域,具体涉及一种生物质复合材料及其制备方法和围栏。本发明的一种生物质复合材料由树脂20?50%、生物质纤维40?70%和助剂2?10%制成,其中,助剂含有钙粉、抗紫外线剂、增韧剂、抗老化剂和抗氧化剂,抗紫外线剂为?2,4?二羟基二苯甲酮,增韧剂为马来酸酐接枝聚丙烯,抗老化剂为2, 2`?亚甲基双(4?甲基?6?叔丁基苯酚)。本发明的一种生物质复合材料,首先,通过引入上述原料进行分子结构的优化设计,使得其合成的复合材料完全固化后具有很好的抗紫外性能、抗老化性能、韧性、强度和抗氧化性能。本发明的围栏,采用上述复合材料制成,具有优良的耐候性和较长的使用寿命。

981

981

0

0

本发明的碳纤维复合材料胶接面预处理方法采用准分子激光对碳纤维复合材料胶接面进行预处理;准分子激光直接将胶接面材料分子激发到电子态,直至打断材料分子的化学键,使胶接面产生蚀除现象而形成微观粗糙表面,同时,通过预处理过程中潜在的光效应改变碳纤维复合材料胶接面树脂基团活性及碳纤维表面特性,从而实现对碳纤维复合材料胶接面的预处理。本发明的碳纤维复合材料胶接面预处理方法提高了纤维复合材料胶接面表面预处理质量和工作效率。

1135

1135

0

0

本发明提供一种高灼热丝、耐水煮阻燃聚丙烯复合材料及制备方法,高灼热丝、耐水煮阻燃聚丙烯复合材料由PP树脂72‑76份、氮磷系膨胀型阻燃剂24‑28份、抗滴落剂0.1‑0.2份、抗氧剂0.2‑0.3份、润滑剂0.4‑0.6份、高效协效剂0.1‑0.2份组成。本发明方法制得的阻燃聚丙烯复合材料,在保证材料能够通过UL94 1.6mm‑V0测试达到高效阻燃的同时,具备有高灼热丝(875℃,GWIT)、耐水煮(100℃)、耐析出、低烟以及抗热氧老化变色(150℃)性能。

1073

1073

0

0

本发明涉及一种复合材料产品表面的附件安装结构及方法,附件与复合材料部件的粘接面为一个具有曲率半径,且曲率连续的光滑表面,且附件与复合材料部件之间在粘接面上用结构胶粘接固定连接在一起。该方法包括打磨附件的粘接面和复合材料部件的粘接面;用结构胶均匀涂抹在附件的粘接面的表面;将附件的粘接面对准复合材料部件的粘接面,并用力按压均匀;在粘接面的边缘缝隙处涂抹密封胶。粘接完成后复合材料部件表面保持光滑均匀,不会在本体表面产生明显的凸起、台阶;并增大了粘接面积,粘接强度更大,运行时不易掉落;对于合材料本身的生产而言,其表面光滑过渡,易于铺设纤维布,灌注时基本不产生褶皱和气泡,因此也不会产生应力集中,安全性增加。

1109

1109

0

0

本发明涉及复合材料气瓶损伤检测领域,旨在提供一种用于复合材料气瓶疲劳试验的损伤监测装置及方法。该装置包括通过管路连接至复合材料气瓶的水泵,管路上设有压力表和压力传感器,水泵调节系统通过信号线分别连接压力传感器和水泵;复合材料气瓶水平放置,瓶身表面布置8个通过信号线与声发射检测系统相连的宽频传感器,声发射检测系统还通过信号线连接压力传感器;该装置还包括一个用于超声扫查的超声C扫描的便携式超声C扫描仪。本发明利用声发射技术对复合材料气瓶疲劳过程中的损伤进行在线监测,对气瓶损伤进行定位,并结合超声C扫描技术对气瓶进行超声扫查,复验声发射结果,从而有效评估复合材料气瓶的疲劳损伤。

中冶有色为您提供最新的有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年01月15日 ~ 17日

2026年01月15日 ~ 17日  2026年01月16日 ~ 18日

2026年01月16日 ~ 18日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月23日 ~ 24日

2026年01月23日 ~ 24日