全部

1001

1001

0

0

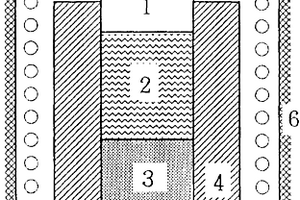

一种用微波制备隔热复合材料的方法,它涉及了一种隔热复合材料的制备方法。本发明解决了现有制备隔热复合材料的方法制备出的材料存在均一性不好的问题。本发明使用微波制备隔热复合材料的方法按如下步骤进行:1.搅拌;2.干燥,微波处理;即得到隔热复合材料。本发明制得的隔热复合材料均一性好。

1145

1145

0

0

一种高介电常数、超低介电损耗陶瓷/树脂复合材料的制备方法,它涉及一种高介电常数、超低介电损耗陶瓷/树脂复合材料的制备方法。本发明是为了解决现有方法制备的高介电常数陶瓷/树脂复合材料的介电损耗高并且工艺复杂的问题,本发明的制备方法一、微波介质陶瓷多孔预制体的制备;二、陶瓷/树脂复合材料的制备,得到高介电常数、超低介电损耗陶瓷/树脂复合材料,即完成。本发明制备的高介电常数、超低介电损耗陶瓷/树脂复合材料具有更高的介电常数和超低的介电损耗,介电常数处于6.32至24.96之间,介电损耗均低于4.9×10-3。本发明应用于在PCB基板以及嵌入型电容器领域。

965

965

0

0

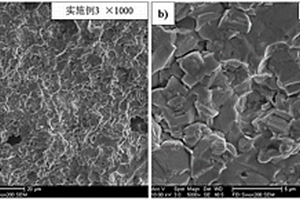

用废旧塑料混合物制备的木塑复合材料及其制备方法,它涉及一种木塑复合材料及其制备方法。它解决了目前用废旧塑料混合物制备的木塑复合材料力学性能差等问题。木塑复合材料由木质纤维材料、改性废旧塑料共混物和润滑剂制成。制备方法:制备改性废旧塑料共混物,然后木质纤维材料、改性废旧塑料共混物和润滑剂混合,再采用连续挤出成型技术,即得到木塑复合材料。本发明木塑复合材料与现有技术相比弯曲强度提高了30%~60%,冲击强度提高了58%~140%。本发明木塑复合材料的制备方法不仅工艺简单、生产效率高,而且增强了改性废旧塑料共混物与木质纤维材料的界面结合作用,提高了木塑复合材料力学性能。

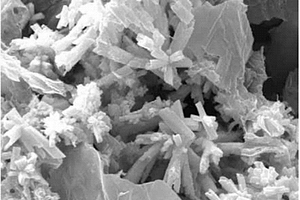

一种木材/WO3纳米片复合材料的制备方法及改性方法和应用,它涉及一种WO3纳米片复合材料的制备方法及改性方法和应用。本发明的目的是要解决现有木材含有大量的亲水基团,尺寸稳定性低,不能在光响应领域和自清洁领域应用的问题。制备方法:木材预处理;将预处理后的木材浸入到反应液中进行水热反应。将木材/WO3纳米片复合材料浸入到质量分数为2%的十八烷基三氯硅烷无水乙醇溶液中进行改性,得到疏水的木材/WO3纳米片复合材料。一种木材/WO3纳米片复合材料作为光智能响应变色材料使用;使用方法为:使用紫外灯照射木材/WO3纳米片复合材料,该复合材料的颜色由灰白色变为蓝色。本发明可获得木材/WO3纳米片复合材料。

838

838

0

0

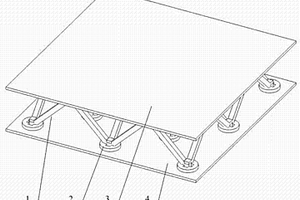

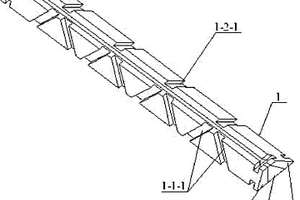

局部加固的复合材料点阵夹芯板及其制备方法,属于复合材料制备技术领域。它解决了现有自动化成型的复合材料点阵夹芯板由于内部结构之间采用粘接的方式结合,整体剪切强度低的问题。夹芯板由金字塔点阵芯子、加固件、复合材料上面板和复合材料下面板组成;夹芯板的制备方法为清理模具的成模表面,并涂上脱模剂;在阴模的凹槽内沿凹槽方向连续铺放并填满浸渍树脂纤维束,然后将阴模与阳模合模;制备单向纤维点阵结构单体;将单向纤维点阵结构单体按照十字交叉式相互咬合,由加固件加固;将金字塔点阵芯子上端和下端的所有加固件分别与复合材料上面板和复合材料下面板粘接,即制得复合材料点阵夹芯板。本发明为一种复合材料点阵夹芯板及其制备方法。

783

783

0

0

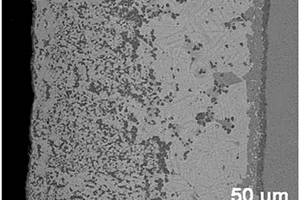

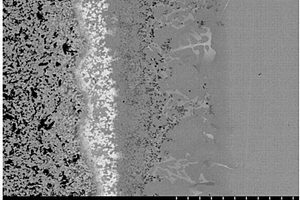

TIAL基复合材料板材的制备方法,它涉及一种复合材料板材的制备方法。本发明解决了现有工艺制备TIAL基合金存在的组织均匀性差、组织致密性差,内氧化现象严重及用复合强韧化法只能制出块体TIAL基复合材料的问题。本发明的方法:一、铝基复合材料板材和纯钛板材交替叠层后热压,再经过热轧制成多层复合板材;二、热处理后即可。本发明的TIAL基复合材料板材的组织均匀性好,无内氧化现象,组织致密性好;本发明方法实现了板材型TIAL基复合材料的制备,与块体TIAL基复合材料相比,使用方便,应用范围广。

辐射防护铝基复合材料及两级大气热压制备该 材料的方法,涉及一种铝基复合材料及其制备工艺。为了解决 现有辐射防护复合材料比重大、强度低、稳定性差,以及粉末 冶金法制备金属基复合材料需要采用气体保护或真空条件下 进行热压烧结,设备昂贵,工艺复杂,成本高的不足,本发明 的辐射防护铝基复合材料由BaPb1- xCexO3和Al基体组成,其中 BaPb1- xCexO3占铝基复合材料总体积的3~20%,0≤x ≤0.5。它的制备过程为:采用高能球磨法制得光子吸收微粉及 铝合金的复合粉;空气环境下两级热压烧结。本发明的复合材 料具有较强的X射线和γ射线屏蔽能力和较高的抗拉强度,制 备工艺简单、成本低。

1204

1204

0

0

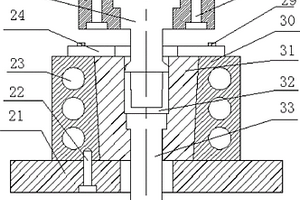

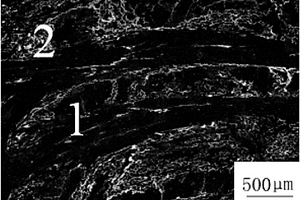

本发明提供的是一种往复式挤压制备镁锂基复合材料的方法。把基体合金切割成片状合金,对片状合金进行表面清洗处理,把增强体在酒精中制成悬浊液,把悬浊液涂敷于片状合金表面,把涂有增强体的片状合金呈层叠状放置并置于油压机下进行预成型使之整体初步成为块体材料,经预成型的块体材料在挤压机中进行挤压变形获得片条状复合材料挤压件,把片条状复合材料挤压件重新切割成片状,片状材料进行表面处理后呈层叠状放置并进行预成型,然后再进行挤压成型,获得二次挤压后的片条状复合材料挤压件,如此反复,直到获得所需力学性能的复合材料为止。本发明的方法使基体合金与增强体材料良好结合,并使增强体材料在基体合金内均匀分布。

813

813

0

0

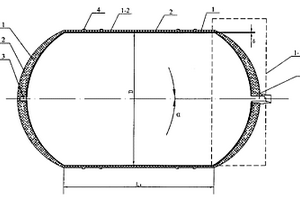

碳纤维复合材料高压气瓶的制造方法,涉及一种纤维缠绕复合材料高压气瓶的制造方法。针对现有高压气瓶制造工艺存在高压气瓶存在重量大、强度低、成本高、气密性不好的弊端,本发明的碳纤维复合材料高压气瓶的制造方法包括制造金属内衬(1)、在金属内衬(1)外面缠绕碳纤维复合材料层(2)和固化过程,所述金属内衬(1)的制备过程依次包括以下五个步骤:a.旋压拉伸封头(1-1);b.再结晶退火处理;c.机械加工;d.端头焊接;e.焊制整体。用本发明所述方法可以制造出重量轻、气密性好、强度高、成本低的碳纤维复合材料高压气瓶。

1077

1077

0

0

本发明公开了一种改性硅胶‑金纳米颗粒复合材料的制备方法及其应用,所述方法如下:将陶瓷纤维纸浸入水玻璃溶液中,取出并烘干;浸入盐酸中,冲洗至中性;浸入到硫酸铝溶液中,取出,冲洗干净;(4)浸渍在氯化钙溶液,取出后烘干,冷却到室温,放入干燥器中备用,得到改性硅胶除湿材料;(5)制备金纳米溶液;(6)将改性硅胶除湿材料浸泡在金纳米溶液中,取出后在烘干,冷却到室温,得到的改性硅胶‑金纳米颗粒复合材料可设计成百叶窗窗叶。本发明将改性硅胶材料和金纳米颗粒材料复合,无需人工进行烘干再生,而是利用金纳米颗粒的等离激元特性吸收太阳能并利用其热量去除材料内的水分,以实现高效吸湿和自然脱水的功能。

965

965

0

0

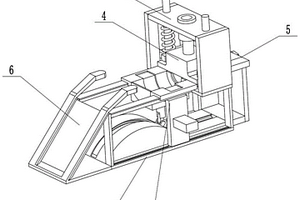

本发明涉及轴瓦铸造领域,更具体的说是一种基于耦合匀化的复合材料铸造装置,包括滑动铸造支架、下滑动轴瓦模具、上滑动支架、上滑动轴瓦模具、上滑动轴瓦驱动座和轴瓦降落坡架,其特征在于:所述的上滑动轴瓦驱动座和轴瓦降落坡架分别固定连接在滑动铸造支架的右端和左端,下滑动轴瓦模具滑动连接在滑动铸造支架内,上滑动支架固定连接在滑动铸造支架的上端的右侧,上滑动轴瓦模具垂直滑动连接在上滑动支架内;本发明的有益效果为方便轴瓦的铸造,同时可以快速安全的将铸造后的轴瓦取出,避免因未完全冷却造成烫伤。

1003

1003

0

0

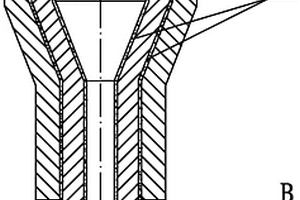

智能竹节型形状记忆聚合物复合材料释放机构,以解决传统空间展开机构释放机构展开时产生冲击,对大气环境造成污染的问题。内下直筒段的直径小于内上直筒段的直径,外套筒增强器由上至下依次为外上直筒段、外锥筒段和外下直筒段,外下直筒段的直径小于外上直筒段的直径,外套筒增强器套装在内套筒驱动器上,内上直筒段位于外上直筒段中,内锥筒段位于外锥筒段中,内下直筒段位于外下直筒段中,内上直筒段的上端面低于外上直筒段的上端面,内下直筒段的下端外露于外下直筒段,内套筒驱动器和外套筒增强器的内壁均贴敷有电热膜,内套筒驱动器和外套筒增强器的材质均为形状记忆聚合物复合材料。本发明用于航天领域的空间展开机构。

1072

1072

0

0

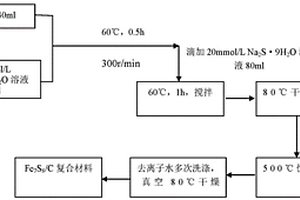

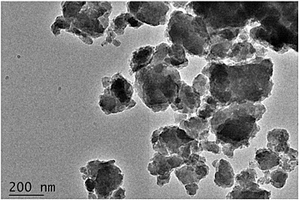

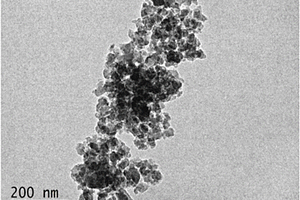

本发明涉及一种Fe7S8/C复合材料的制备方法,包括以下步骤:1)制备A溶液:将明胶和80‑85℃的去离子水混合,搅拌使之变成微黄色凝胶溶液;2)制备B溶液:将FeSO4·7H2O与去离子水混合;3)制备C溶液:将Na2S·9H2O与去离子水进行混合;4)将B溶液倒入A溶液中,温度保持在60‑65℃,搅拌混合均匀,干燥,冷却,去离子水洗涤干燥。本发明摒弃了现有实验条件需要高温高压的环境,通过明胶溶液中官能团和Fe2+的强结合形成粘性凝胶溶液,实现金属盐的纳米级分散,与硫源结合形成Fe7S8/C前驱体,经过高温炭化过程,明胶会形成导电性良好的碳网络包覆在纳米Fe7S8颗粒表面。

一种利用金属有机骨架‑分子印迹复合材料萃取分离奶粉中四环素类抗生素的方法,它涉及一种萃取分离奶粉中抗生素残留的方法。本发明的目的是为了解决检测奶粉中四环素类抗生素的已有方法工艺复杂,选择性差以及有机溶剂消耗量大的问题。方法:以金属有机骨架‑分子印迹复合材料作为吸附剂,以Na2EDTA作为掩蔽剂,与奶粉混合制成萃取柱,乙腈水溶液作为淋洗液进行淋洗,再利用乙酸甲醇溶液作为洗脱液进行洗脱,即完成奶粉中四环素类抗生素萃取分离。优点:提高分子印迹的吸附量。对检测目标分析物的选择系数高达2.5~3.5。本发明主要用于奶粉中萃取分离四环素类抗生素。

1198

1198

0

0

本发明提出一种陶瓷晶须增强(韧)金属间化合物基复合材料的制备方法,具体地说是将晶须与金属间化合物中的高熔点金属粉末混合,利用金属间化合物的反应生成热力学条件,在十分简单的压力铸造设备上,借助外界压力将金属间化合物中的低熔点金属渗透到混合物中,反应生成含有一定量晶须的金属间化合物,从而得到高强度、高韧性的金属间化合物基复合材料。

1018

1018

0

0

用于涂锡焊带的CNTs‑Sn复合材料焊料的制备方法。本发明涉及用于涂锡焊带的CNTs‑Sn复合材料焊料的制备方法。本发明目的是为了解决传统Sn‑Pb焊料中Pb重金属对环境污染的问题。方法:先将Sn基体进行熔炼,然后采用超声辅助搅拌铸造法进行制备,使用CNTs‑Sn焊料代替传统Sn‑Pb复合材料焊料,可以有效解决Pb重金属污染问题,并可有效提高焊料强度与导电性,而从提高光伏电池组使用寿命与太阳能转换效率。本发明用于焊带涂锡工序。

纳米SiC颗粒增强7075铝基复合材料半固态浆料的制备及成型装置和制备及成型方法,它涉及半固态浆料的制备及成型装置和制备及成型方法。本发明的目的是要解决现有制备的粒增强铝基复合材料半固态浆料存在纳米颗粒和铝基体的界面润湿性差,纳米颗粒易絮凝,成型的方法成本高,工艺流程长和控形差的问题。制备装置:震荡装置、热电偶、电阻炉、盖板、搅拌器、电机、框架和坩埚;制备方法:制备液态7075铝合金;超声清洗;混合、超声;搅拌、降温;制备半固态浆料。成型装置:模板、螺栓、加热器、压板、凸模、固定板、凹模套、凹模、型腔和顶杆;成型方法:预热;加热;加料;加压;取出、冷却。本发明适用于制备半固态浆料及成型。

864

864

0

0

一种管状氧化钨‑石墨烯复合材料的制备方法及应用。本发明属于先进材料技术领域,具体涉及一种管状氧化钨‑石墨烯复合材料的制备方法及应用。本发明的目的是通过制备氧化钨‑石墨烯复合材料提升石墨烯材料的温敏特性。方法:一、将石墨氧化成氧化石墨粉;二、将氧化石墨粉超声分散在正丙醇中,然后加入六氯化钨,进行水热反应;三、调节pH值至9~10,然后加入50%的水合肼水溶液,油浴中反应,反应后进行离心清洗后进行干燥,得到黑色粉末,即管状氧化钨‑石墨烯复合材料。应用:作为温度传感器的温敏特性材料应用、作为气体传感器敏感材料应用或作为光催化降解材料应用。

731

731

0

0

LDH@SiO2壳-核纳米复合材料的合成方法,它涉及LDH@SiO2壳-核纳米复合材料的合成方法。方法:一、将无水乙醇、去离子水、氨水磁力搅拌混合均匀,再加入正硅酸乙酯,继续搅拌,静置,离心收集沉淀并洗至中性,干燥;二、将NaOH和NaNO3溶于去CO2的去离子水中,并将SiO2纳米粒子分散于其中,得A液;三、取15-20g?Mg(NO3)2·6H2O、10-12g?Al(NO3)3·9H2O溶于去除CO2的去离子水中,得B液;四、搅拌下将B液滴加到A液中,恒温搅拌,用去除CO2的去离子水洗涤沉淀,真空干燥,即得。本发明的材料,粒径分布均匀且容易控制,制备工艺简单,生产成本较低,易于规模化生产。

1124

1124

0

0

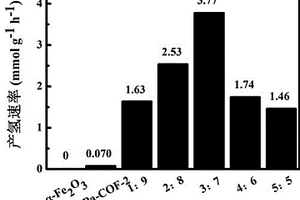

一种α‑Fe2O3/TpPa‑2异质结催化剂的制备及光解水制氢,涉及一种α‑Fe2O3/TpPa‑2异质结催化剂的制备及光解水制氢。本发明提供一种新型α‑Fe2O3/TpPa‑2材料,目的是为了解决现有TpPa‑2光解水制氢材料制氢效率不高的问题。方法:一、α‑Fe2O3的制备;二、α‑Fe2O3/TpPa‑2复合材料的制备。本发明的制备过程简单有效,试剂消耗少且产率高;且本发明提供的光催化剂能够有效提高TpPa‑2光解水制氢效率低的问题。本发明应用于光催化水解制氢领域,实验表明该复合材料具有优异的光解水制氢性能,在300 W氙灯照射下分解H2O产氢速率可达到3.77 mmol·h‑1·g‑1。

基于热氧化表面改性的SiC陶瓷及SiC陶瓷增强铝基复合材料超声低温直接钎焊方法,本发明涉及焊接技术领域。本发明要解决电子封装领域用SiC陶瓷及SiC陶瓷增强铝基复合材料低温钎焊困难,间接钎焊法需要在钎焊前对母材表面预金属化处理后再低温钎焊,直接钎焊法钎焊温度较高、钎焊周期长的问题。方法:一、处理待焊件;二、处理钎料合金;三、超声低温钎焊。本发明方法可在低温条件下实现SiC陶瓷及SiC陶瓷增强铝基复合材料的超声低温直接钎焊。该方法适用于电子封装领域。

987

987

0

0

一种制备近零膨胀ZrO2/ZrW2O8复合材料的方法,步骤如下:一、将氧化锆粉体和钨酸锆粉体或氧化锆粉体和氧化钨粉体混合;二、将混合粉体与研磨介质和研磨溶剂加入球磨罐中,球磨至混合浆料的平均粒径D50≤0.9μm,加入聚乙烯醇粘合剂后再球磨5min,混合均匀;三、将混合粉体手工造粒后,陈腐;四、干压成型;五、等静压成型;六、低温排胶;七、将试样置于密闭坩埚中并用氧化钨粉体包埋;八、烧结并淬冷;九、烘干试样,即得到近零膨胀ZrO2/ZrW2O8复合材料。本发明操作简便,受外界因素影响小,大大降低ZrW2O8的分解率,提高试样的致密度和力学性能,并缩短试样的制备周期,节约能耗和成本。

854

854

0

0

本发明提供一种用于超级电容器电极的膨胀石墨/金属氧化物复合材料及其制备方法。它的重量百分比组成为:膨胀石墨5%~99%、金属氧化物1%~95%。方法为高能球磨法,溶胶浸渍法或化学沉积法,使用本发明提供的电极材料制得的超级电容器不仅具有高的比容量,而且具有较低的内阻。同时该方法制备工艺简单,成本低、具有很强的工业应用价值。

一种用于钎焊石英短纤维增强二氧化硅复合材料与Invar合金的复合钎料及其制备方法,涉及一种复合钎料及其制备方法。是要解决现有焊接SiO2f/SiO2复合材料与Invar合金,接头在400℃以上采用活性钎料钎焊接头微观组织产生大量脆性化合物的问题,该复合钎料是由Cu粉、少层石墨烯和TiH2组成。方法:一、Cu粉、TiH2粉末的称重;二、CuTi钎料原位生长石墨烯;三、VFG/Cu粉与TiH2的机械混合。采用本发明钎料钎焊后接头的抗剪强度由原来的5MPa提高到15MPa,提高幅度为200%。本发明用于钎料领域。

一种钎焊非氧化物陶瓷及其复合材料的高熵钎料及其制备方法,它涉及一种高熵钎料及其制备方法,本发明要解决现有焊接非氧化物陶瓷及其复合材料,接头在500℃以上高温钎料性能不可靠的问题。钎料按重量份数是由18~24份的Ni、14.3~19份的Cr、16.8~22.5份的Co、15.9~21份的Fe、10.1~13.5份的Cu和0~24.9份的Ti或TiH2组成。制备方法为:称取各组分,然后在1200℃~1800℃,真空熔炼,线切割后制箔或复合压片即得;也可以将组分按球料质量比为12~16∶1的比例球磨,压片清洗即得。本发明获得合金接头的强度达到35~71MPa,且在800℃的高温强度保留率超过67%。

一种碳量子点‑分子印迹复合材料的制备方法及利用其分析农药硝磺草酮残留的方法,它涉及一种碳量子点‑分子印迹复合材料的制备方法以及对农药硝磺草酮的分析方法。本发明的目的是解决现有方法对硝磺草酮分析时间长,选择性低以及量子点分子印迹复合材料合成方法成本高,对环境污染大的问题。制备方法:一、制备碳量子点;二、改性碳量子点;三、分子印迹,得到碳量子点‑分子印迹复合材料。分析方法:一、制备分散液;二、检测对照组荧光强度;三、确定猝灭常数Ksv;四、检测待测样品,计算出待测样品中硝磺草酮的浓度Qu。本发明主要用于分析环境水样中农药硝磺草酮残留。

纤维复合材料点阵夹芯板及制备该点阵夹芯板的模具及应用该模具制备点阵夹芯板的方法,它涉及一种点阵夹芯板及制备技术领域。本发明解决了现有的刚性模具成型的复合材料点阵夹芯板无法给芯子部分杆件施加压力的问题。所述的点阵夹芯板的纤维复合杆件是横截面形状为长方形;所述模具中相邻模体间能够形成多个方形通孔。所述制备点阵夹芯板的方法为:一、获得多条单向预浸料;二、清洗模具;三、将单向预浸料铺设在方形槽内;四、铺设纤维预浸料层;五、将方形硅橡胶铺在预浸料层表面;六、热压成型;七、脱模;八、获得点阵夹芯板。所述点阵夹芯板可用于航空航天、航海、建筑等领域,其力学性能强且质量轻,能起到轻质多功能的效果。

本发明提供一种镁基复合材料坯料及其制备方法、镁基复合材料及其制备方法,属于复合材料制备技术领域,包括:将片层结构的MoS2与Al2O3颗粒混合料在溶剂中进行超声波处理得到均匀包覆MoS2的Al2O3颗粒第一混合物,第一混合物烘干后与AZ31镁屑进行球磨混合得到第二混合物,将第二混合物压制成坯料,坯料进行固溶与时效处理,最后热挤成形得到复合材料。本包覆MoS2的Al2O3颗粒通过对材料的晶粒细化从而提升了材料的强度和硬度,同时MoS2具有润滑作用,从而提升了材料的耐磨性能,且制备方法成本低廉、工艺简单、成品质量好且适于工业生产。

1048

1048

0

0

一种C/Al‑Si‑X防烧蚀复合材料的制备方法,本发明涉及高温耐烧蚀复合材料制备技术领域。本发明要解决防热材料制备过程中,使用难熔金属改性时,熔炼温度过高的技术难度,并克服产生的界面反应和C/C基体损伤的技术问题。方法:一、称取原料;二、制备碳材料‑X先驱体复合体;三、裂解;四、还原;五、制得预制体;六、处理浸渗剂;七、施压,将浸渗剂填充到预制体孔隙中。本发明工艺周期短,所需基体价格低廉,克服了难熔金属熔炼温度过高产生的界面反应和C/C基体损伤的缺点。本发明用于制备防烧蚀复合材料。

833

833

0

0

棒状木丝塑料复合材料及其制备方法,它涉及一种复合材料及其制备方法。本发明解决了现有木塑复合材料强度低、成本高的问题。本发明的棒状木丝塑料复合材料按重量份数比由55~75份的棒状木丝、20~45份的塑料和0.5~4份的润滑剂经热混和冷混、一步法挤出成型制成。本发明棒状木丝长度为1~8MM、长径比为5~25的木丝,虽然单位质量棒状木丝的比表面积较小,但是单个木丝的表面积却远高于木粉颗粒,并且棒状木在挤出成型过程中产生取向,因而所得复合材料的性能不但没有因为纤维材料比表面的降低而下降,反而由于单个木丝的表面积大和取向作用而增强。本发明具有产品强度高、生产效率高、成本低的优点。本发明方法具有工艺简单、操作方便的优点。

北方有色为您提供最新的黑龙江有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!