全部

1004

1004

0

0

一种焊接铜合金与铝基复合材料的方法,本发明涉及一种铜合金与铝基复合材料的电子束焊接方法。本发明是要解决铝基复合材料传统熔化焊接技术时产生的金属烧损严重、界面反应等问题。一、对待焊接的两块母材进行预处理;二、将两块母材放入焊接夹具并施加压力挤压母材;三、抽真空处理;四、采用上散焦模式进行第一次焊接;五、进行第二次焊接;六、真空冷却即完成了一种焊接铜合金与铝基复合材料的方法。属于加压辅助电子束扩散焊接领域。

915

915

0

0

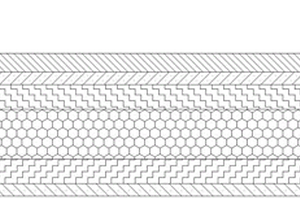

一种汉麻纤维增强有机复合材料车内饰板及其制备方法,它属于车内装饰板材领域,具体涉及一种汉麻纤维增强有机复合材料车内饰板及其制备方法。本发明的目的是要解决现有车内饰板存在制备过程污染大,且不易降解和回收困难的问题。汉麻纤维增强有机复合材料车内饰板包括隔热层、吸音承接层、第一吸音芯层、吸音骨架层、第二吸音芯层和吸音面层,依次由吸音承接层、第一吸音芯层、吸音骨架层、第二吸音芯层和吸音面层组成吸音层,且吸音承接层与隔热层连接。方法:一、制备隔热纸层;二、制备吸音层;三、组装。优点:具有良好的保温效果和吸音性能,不会给环境造成破坏。本发明主要用于制备汉麻纤维增强有机复合材料车内饰板。

938

938

0

0

本发明提出了一种集树脂基复合材料制备与封装的一体化装置及方法,属于树脂基复合材料制备与封装领域。解决了现有树脂基复合材料的制备与封装需要依靠人工操作,导致精度差、生产效率低的问题。它包括研磨机构、混料罐和喷嘴,研磨机构包括研磨本体和研磨砂轮,研磨砂轮设置在研磨本体中间,研磨砂轮上端与第一驱动机构相连,研磨本体和研磨砂轮之间为功能填料通道,功能填料通道上端为功能填料添加口,下端为功能填料出口,功能填料出口与混料罐连通,混料罐上开设有聚合物材料注入口,混料罐内部设置有搅拌桨,搅拌桨与第二驱动机构相连,混料罐与真空泵相连,混料罐底部通过软管与喷嘴相连。它主要用于树脂基复合材料制备与封装。

895

895

0

0

一种碳纤维复合材料整流罩及其成型模具,它涉及碳纤维复合材料成型技术领域。本实用新型解决了现有的用于与火箭配套的整流罩结构形式,存在无法满足我国火箭升级换代工程中对航天的高性能、轻量化的要求的问题。本实用新型的端头帽通过多个连接件安装在壳体的首部,壳体沿轴所在的水平面切割后形成结构相同的Ⅰ象限半罩或Ⅲ象限半罩,Ⅰ象限半罩通过多个连接件与Ⅲ象限半罩可拆卸连接,Ⅰ象限半罩或Ⅲ象限半罩的内侧面均设有加强筋,所述加强筋为网格加筋结构,Ⅰ象限半罩或Ⅲ象限半罩的侧面均开设若干个爆炸螺栓盒安装开口。本实用新型用于碳纤维复合材料整流罩的成型,满足了我国火箭升级换代工程中对航天的高性能、轻量化的要求。

本发明是一种基于HHT与神经网络的复合材料板分层缺陷空耦超声检测方法。本发明涉及复合材料缺陷检测技术领域本发明通过确定空耦换能器激励频率与倾角;进行EMD分解,提取出固有模态函数;建立BP神经网络,并进行网络学习;基于建立的BP神经网络对分层的缺陷深度、宽度和长度进行识别。在检测过程中以空气作为传输媒质代替了传统超声无损检测中的耦合剂,因而可以从根本上避免耦合材料对待测件带来的二次污染问题,使得在检测过程中具有完全无接触、无侵入和无损害的优势延长空气耦合超声换能器的使用寿命,使得空耦超声Lamb波检测实现在线快速检测,适用于不可使用耦合剂进行接触检测的复合材料板的分层缺陷超声检测。

964

964

0

0

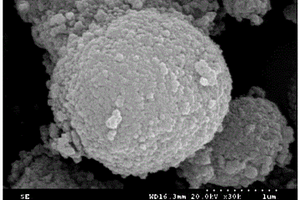

本发明公开了一种纤维嵌入型吸波复合材料空心球及其制备方法,属于复合材料结构设计、制造及应用技术领域。本发明以环氧基树脂为基体,塑料泡沫小球为模板,碳纤维和铁氧体为增强体制备纤维嵌入型吸波复合材料空心球。该空心球直径为4~6mm,壁厚为0.18~0.2mm,密度为0.38~0.43g/cm3,抗压强度为10~20MPa,有效吸波带宽为10~18GHz,具备良好的吸波性能,相关材料可以应用于吸波隐身,以及用以屏蔽工业和生活中的电磁辐射,减少电磁波危害。

862

862

0

0

本实用新型涉及一种飞机用复合材料低成本简易模具,针对飞机用复合材料成型的模具一般采用Q235A、Invar等金属材料整体制造,本实用新型提供一种制造飞机用复合材料的成型薄壳模具所需要的专用模具,采用普通板状钢材制作成网格框架结构,主要由筋板、模具底座、工艺定位孔、填充物等组成,筋板按复合材料零件的相应位置数学模型通过激光切割成型,筋板与底座焊接联接,两个方向的筋板采用焊接或插接方式组成网格状,在网格空槽中注入填充物并按型面刮型,保证了模具强度和加快散热,在模具上制作工艺定位孔,以保证成型后的薄壳模具型面在数控机床上精确的重复定位,既保证了精度又有效节省模具材料,降低了模具制造成本。

1010

1010

0

0

本实用新型涉及一种航空用复合材料27孔弹匣模具,适合实施手工铺层和整体共固化成型制造航空用碳纤维复合材料27孔弹匣的模具,本实用新型提供航空用复合材料27孔弹匣模具,由底板支座、正围模板、侧围模板、上模板、底座、正围凹腔模板、侧围凹腔模板、吊耳、定位销、螺钉等组成,该实用新型具有27矩形孔成型芯模的定位精度、安装准确度、稳定性和互换性,适合网格结构布层的手工铺敷,外模体方向定位、合装、定向压紧、固化后便于脱模等特点,提高制造航空用复合材料27孔弹匣加工质量和效率,缩短了制造周期,整体制造成本下降了20%以上。

二氧化碳催化制备具有多维分级结构的铁基聚阴离子‑高孔隙度生物质碳复合材料的方法。本发明涉及电化学储能材料领域,特别是一种铁基聚阴离子‑高孔隙度生物质碳复合材料的方法。本发明是为了解决现有贵金属资源匮乏造成的能源危机,生物质废弃得不到有效利用的问题。以二氧化碳作为催化剂制备高孔隙生物质碳,并且以其为基体快速合成具有多维分级结构的铁基聚阴离子复合材料。

本发明公开了一种规模化制备氧化锰‑多孔石墨烯复合材料和多孔石墨烯的方法,所述方法包括以下步骤:A)制备预提纯的氧化石墨烯粉末;B)高温烧结制备氧化锰‑多孔石墨烯复合材料粉末;以及C)制备多孔石墨烯粉末的步骤。根据本发明的制备方法采用预提纯的氧化石墨烯浆料直接制备多孔石墨烯,避免了氧化石墨烯本身的清洗周期长,水资源浪费等问题,利用氧化石墨烯表面残余的杂质,在高温下实现氧化锰‑多孔石墨烯复合材料的制备。制备的锰氧化物多孔石墨烯,该产物在锂空气电池中表现出优异的性能,本发明的方法周期短,工艺流程简单,制备成本低,可以实现工业化放大。

1098

1098

0

0

本发明涉及一种木塑PP复合材料的制备方法,利用稻壳粉通过熔融挤出法改性PP,制得木塑PP复合材料,该材料原料按重量份数计为:聚丙烯80份,稻壳粉20份,相容剂0‑12份,偶联剂0‑3份,液体石蜡3‑6份。生产方法是利用双螺杆挤出机对物料进行共混,将挤出的料条经冷却水冷却、干燥、切粒、包装。本发明通过稻壳粉改性PP,进而得到一种木塑PP复合材料。

1177

1177

0

0

本发明公开了一种SiC纳米线改性的CF/PI复合材料的制备方法。所述方法包括提拉法浸渍碳纤维的步骤、硅粉蒸发法制备碳化硅纳米线的步骤以及模压成型法制备碳纤维增强聚酰亚胺(CF/PI)复合材料的步骤。此方法简单,易于操作,成本低。所获得的SiC改性的CF/PI复合材料耐腐蚀和耐热性均良好、力学强度显著提高。在航空航天耐热材料以及结构支撑材料领域的实际应用十分关键。

一种有机‑无机杂化八官能环氧POSS树脂的制备方法及碳纤维增强复合材料的制备方法,属于POSS树脂制备技术领域。所述方法如下:向圆底烧瓶中加入有机溶剂、四甲基氢氧化铵水溶液和2‑(3、4环氧环己基)‑乙基三乙氧基硅烷或2‑(3、4环氧环己基)‑乙基三甲氧基硅烷,搅拌反应;反应结束后,将70%的溶剂利用旋转蒸发仪蒸发出去,得到无色透明的液体。将该透明液体和环氧树脂固化剂混合并搅拌均匀,即得POSS基环氧树脂组合物,将缠好的纤维在透明液体中浸润,转移到模具中,开始加热固化,即得碳纤维增强复合材料。本发明的优点:操作步骤简单,反应条件温和,原料易得,成本低,产率高。制备的碳纤维增强复合材料在200℃下具有比较高的层间剪切强度。

1094

1094

0

0

本发明属于高分子材料领域,具体公布了一种亚麻落麻纤维增强聚丙烯复合材料及其制备工艺。本发明针对亚麻落麻纤维堆密度小、体积大并且在树脂基体中难于分散的缺点,先对亚麻落麻纤维进行化学处理,再采用新型的密炼混合-挤出双阶工艺制备亚麻落麻纤维增强聚丙烯复合材料,即先将亚麻落麻纤维和其他物料加入密炼机中混合熔融,再把熔融的物料加入挤出机中挤出造粒。该复合材料具有质轻、节能、环保等特点,可实现产品的轻量化设计,并广泛地应用于汽车零部件、航空航天等领域。另外,本发明所用的密炼混合-挤出双阶工艺有效地解决了纤维在树脂中分散不理想的问题,产品质量稳定,生产效率较高,适于工业化生产。

纳米氧化锡涂覆陶瓷相增强体/铝基复合材料的制备方法,它涉及一种采用热注入方式在陶瓷增强体表面制备纳米氧化锡涂层的方法。本发明为了解决现有铝基复合材料的阻尼值较低的技术问题。本方法如下:将铵盐溶液与锡酸钠水溶液同时添加到硼酸铝晶须水溶液中,控制溶液的pH值为搅拌,静置,过滤,压制,再将增强体的预制件保温后放入模具中加热,将熔融的铝或铝合金浇入模具中同时加压,保压,即得。本发明纳米氧化锡涂覆陶瓷相增强体/铝基复合材料抗拉强度可达380MPa,室温阻尼性能提高2倍以上。

一种借助苯胺聚合限域作用合成石墨烯/碳包覆磷酸铁锂小尺度纳米复合材料的方法,属于锂离子电池领域。要解决现有磷酸铁锂材料活性面积小,电子导电性差,难以满足大倍率充放电要求等问题。合成过程中,预先吸附在氧化石墨烯表面的三价铁离子催化苯胺聚合,并与磷酸根反应生成磷酸铁沉淀,两个反应同时进行,生成的聚苯胺包覆磷酸铁颗粒,阻挡磷酸根与铁离子接触,该限域作用阻止了磷酸铁颗粒长大,从而得到小尺度纳米前驱体,之后引入锂源,烧结制得石墨烯/碳包覆磷酸铁锂小尺度纳米复合材料。复合材料中磷酸铁锂颗粒的粒径小于40nm,碳包覆磷酸铁锂锚定于石墨烯表面,形成无定形碳层/磷酸铁锂/石墨烯层的夹层结构,具有良好的循环性能。

1189

1189

0

0

一种高性能热塑性复合材料工字梁熔融粘接成型方法,它涉及热塑性复合材料领域,本发明为了解决现有存在采用热塑性复合材料预浸料单向带常规铺设方法无法制作工字梁问题,本发明设计工字梁模具,工字梁模具在竖直方向单向受压的状态下,通过模具之间的相互作用力,转化为对工字梁两个方向施加压力,将各组件同时粘接在一起,得以通过预浸料片材制作工字梁,并且做到了纤维连续并合理布局,使得产品的性能优异。此外,本发明还具有成型周期短,能耗低等特点。本发明应用于飞行器领域。

一种含低熔点金属元素复合材料皮材用铝合金铸锭及其制造方法,涉及一种铝合金铸锭及其制造方法。目的是解决现有的铝合金复合材料皮材的钎焊温度高的问题。铸锭中添加有Bi:0.01~0.05%。制造方法:配料并熔炼,熔炼纯铝锭、铝硅中间合金、铝铋中间合金和纯镁锭得到熔体,升温后加入覆盖剂,然后Ar气精炼,再加入变质剂,最后铸造。本发明添加了低熔点金属Bi元素,使该合金熔点降低,实现复合材的钎焊温度有效降低,提高材料焊接性能及稳定性。本发明适用于制备低熔点金属元素复合材料。

1049

1049

0

0

一种电腐蚀调控碳纤维增强复合材料表面结构与金属钎焊的方法,它涉及一种碳纤维增强复合材料与金属钎焊的方法。本发明解决现有碳纤维增强复合材料与金属钎焊连接中,连接界面结构不佳与高残余应力所导致的低强度,且在室温下复合材料难以腐蚀的问题。制备方法:一、电腐蚀溶液的制备;二、电腐蚀表面处理;三、钎焊。本发明用于电腐蚀调控碳纤维增强复合材料表面结构与金属钎焊的方法。

1012

1012

0

0

一种小尺寸多元过渡金属硫化物/炭黑粉纳米复合材料的制备方法,它涉及一种多元过渡金属硫化物纳米复合材料的制备方法。本发明的目的是要解决现有纳米Cu2NiSnS4生产成本高,操作繁琐,粒径大小不均匀且难以控制和吸波性能差的问题。方法:一、制备表面活性剂溶液;二、制备前驱体溶液;三、添加炭黑;四、水热反应;五、分离、提取和烘干,得到小尺寸多元过渡金属硫化物/炭黑粉纳米复合材料。本发明制备Cu2NiSnS4纳米粒子尺寸在5‑70纳米,并未发生团聚现象。本发明制备小尺寸多元过渡金属硫化物/炭黑粉纳米复合材料的方法适合工业化生产。本发明可获得一种小尺寸多元过渡金属硫化物/炭黑粉纳米复合材料。

1007

1007

0

0

一种生物可降解复合材料的制备方法,属于高分子复合材料领域。本发明的目的是为了解决现有的PBAT复合材料存在环境污染、机械性能差的问题,所述方法为:通过碱处理改性增强材料;称取基体材料和增强材料充分干燥,去除水分,充分混合后进行共混,得到复合物熔融物料,将复合物熔融物料热压成型,得到生物可降解复合材料;控制增强材料的质量百分数为1%‑30%。本发明利用改性汉麻纤维作为增强材料、以PBAT为基体,制备生物可降解的复合材料。该材料在密度、吸水性、热性能、热变形和生物降解性能方面有了较大改善,解决了目前PBAT材料机械性能低和成本高的问题。

930

930

0

0

本发明属于TiO2复合材料技术领域,公开了一种含羧基共轭微孔聚合物/TiO2复合材料的制备方法,包括:制备含羧基共轭微孔聚合物;制备含羧基共轭微孔聚合物/TiO2复合材料:将制备的含羧基共轭微孔聚合物与TiO2纳米粒子依次放入烧杯中,滴加甲苯,用保鲜膜将烧杯密封,并将密封后的烧杯放入超声波清洗器中震荡混合,获得混合溶液C;将烧杯置于磁力搅拌器上,进行混合溶液C的剧烈搅拌;将烧杯中的混合溶液C至于聚四氟乙烯密闭反应釜中,反应得到混合物D;冷却并过滤混合物D,得到含羧基共轭微孔聚合物/TiO2复合材料;综上,以物理共混的方式,将共轭微孔聚合物包覆在TiO2颗粒表面,有效可拓宽TiO2的带隙,提高复合材料的光催化活性。

1075

1075

0

0

碳纤维复合材料层间剪切强度测试夹持装置。目前的夹具在测试过程中会因为碳纤维复合材料与夹具之间的相对滑动对试验结果产生影响,在试验过程中夹具对碳纤维复合材料的破坏也会对试验结果产生影响。本实用新型组成包括:底座(1)、两个夹具(3),所述的底座上具有两个平行并列布置的滑槽(2),所述的夹具下端的滑块(8)位于所述的底座的滑槽内,所述的滑块与所述的滑槽相配合,所述的夹具包括外框(4),所述的外框内放有内框(6),所述的外框的左右两端分别与所述的内框的对应端通过两个螺栓连接,所述的内框与所述的外框都为U形。本实用新型用于碳纤维复合材料层间剪切强度测试夹持装置。

907

907

0

0

一种多壁碳纳米管-聚硅烷复合材料及其制备方法,它涉及一种碳纳米管-聚硅烷复合材料及其制备方法。本发明的目的是要解决现有碳纳米管存在比表面能大、在有机物中的分散性差及与有机物的结合能力弱的问题。一种多壁碳纳米管-聚硅烷复合材料由硅烷化多壁碳纳米管、二氯硅烷衍生物、有机溶剂和碱金属制备而成;方法:一、制备纯化多壁碳纳米管;二、制备酸化多壁碳纳米管;三、制备酰氯化多壁碳纳米管;四、制备接枝苯酚衍生物的酰氯化多壁碳纳米管;五、硅烷化处理制备硅烷化多壁碳纳米管;六、以碱金属为催化剂,与二氯硅烷衍生物聚合得到多壁碳纳米管-聚硅烷复合材料。本发明主要用于制备多壁碳纳米管-聚硅烷复合材料。

1047

1047

0

0

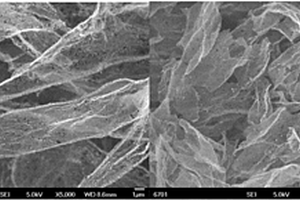

一种交联状碳纤维包覆膨胀石墨复合材料的制备方法, 它涉及膨胀石墨复合材料的制备方法。本发明是要解决现有的膨胀石墨比表面积低的技术问题。制备方法:一、用鳞片石墨制备膨胀石墨;二、将十六烷基三甲基溴化铵溶解于盐酸水溶液中,再加入膨胀石墨,然后滴加吡咯单体,搅拌进行聚合反应,得到聚吡咯/膨胀石墨复合材料;三、将聚吡咯/膨胀石墨复合材料放入气氛管式炉中进行碳化反应,得到交联状碳纤维包覆膨胀石墨复合材料。该材料呈多级空间结构,比表面积达170m2/g~480m2/g。本可以用于气敏材料、储氢材料、催化剂载体或电极材料等行业中。

一种Ti5Si3颗粒增强TiAl基复合材料板材的制备方法,它涉及一种TiAl基复合材料板材的制备方法。本发明是要解决现有方法制备的Ti5Si3颗粒增强TiAl基复合材料板材存在断裂强度和延伸率低的问题。制备方法:将Al-Si合金箔与纯Ti箔交替叠层后通过热压制备出多层Ti-(Al-Si)复合板材,然后将多层Ti-(Al-Si)复合板材通过热处理制备得到Ti5Si3颗粒增强的TiAl基复合材料板材。本发明制备过程无污染,生产工艺简单易行,效率高,成本低,原位自生细小弥散的Ti5Si3颗粒与TiAl基体界面结合优良,材料致密度高、强度高。本发明用于制备Ti5Si3颗粒增强的TiAl基复合材料板材。

形状记忆聚合物及其复合材料用于制造柔性显示器的方法。本发明涉及形状记忆聚合物及其复合材料用于制造柔性显示器的方法。它是利用了新型智能材料形状记忆聚合物及其复合材料的形状记忆效应,提出一种新的制备柔性显示器的方法和实施原理,为了解决传统材料制备的柔性显示器在使用过程中复杂性、劳动成本高、材料生产成本贵和生产效率差等问题,提出的以形状记忆聚合物及其复合材料为原料制备智能柔性显示器的应用。本发明公开了一种用于制造柔性显示装置的方法。用于制造柔性显示装置的支撑构件的主体和支架。其中形状记忆聚合物及其复合材料主体和支架支撑构件具有柔性母基的作用,简化了传统柔性显示装置的柔性母基安放在支架上的步骤。

763

763

0

0

本发明公开了一种电致驱动碳纳米管螺旋纤维复合材料驱动器的制备方法,所述方法包括如下步骤:步骤一、碳纳米管薄膜的制备;步骤二、碳纳米管螺旋纤维的制备;步骤三、配置环氧树脂固化体系;步骤四、碳纳米管螺旋纤维的预拉伸;步骤五、电致驱动碳纳米管螺旋纤维复合材料驱动器的制备。本发明利用碳纳米管薄膜的柔性,采用机械加捻的方式制备出具有类似弹簧的碳纳米管螺旋纤维,制备的碳纳米管螺旋纤维具有多孔结构,并且内部的碳纳米管具有高度取向。本发明制备的碳纳米管螺旋纤维复合材料实现了环氧树脂在碳纳米管螺旋纤维中的均匀灌注,可通过控制对碳纳米管螺旋纤维复合材料驱动器的施加电压大小,实现对复合材料驱动器的驱动性能的调控。

1176

1176

0

0

本发明提供一种连续金属Mo丝增强Ti/Al3Ti层状复合材料及制备方法,包括如下步骤:将TC4箔、Al箔和Mo丝进行预处理;将预处理好的TC4箔、Al箔和Mo丝按照“TC4‑Al‑Mo‑Al‑TC4”为一个单元叠放,最外层为TC4箔;将叠放好的试样整体放入真空热压炉中,设置工艺参数并进行烧结。本发明制备的层状复合材料由于其特殊的叠层结构和纤维增强作用,复合材料的失效分析结果表明:Al3Ti基体的失效为穿晶断裂,金属钼丝的脱粘、拔出等行为和韧性层Ti层对复合材料的韧性提高明显,本发明使用来源广泛的商用金属箔材,复合材料制备过程中低温、无毒、节能环保,且工艺简单易行,成本低廉,性能稳定可靠。

851

851

0

0

碳纤维复合材料钻削过程去除材料收集与除尘系统,属于工程复合材料加工技术领域。为解决碳纤维复合材料钻削产生的粉末对工件质量、环境、机床设备和操作者产生的破坏性影响的问题。进气歧管的进气口与进给方向可伸缩集尘装置的主轴连接套筒侧壁固连且与主轴连接套筒内腔相通,进气歧管的出气口与去除材料收集与除尘装置的收集与除尘外壳封闭端固连且与去除材料收集与除尘装置的收集与除尘外壳内腔相通;去除材料收集与除尘装置的收集与除尘外壳与涡扇风机装置的风机外壳通过多个自锁开口销钉连接。本发明用于碳纤维复合材料钻削过程去除材料收集与除尘,能有效避免对工件质量、环境、机床设备和操作者产生的破坏性影响。

中冶有色为您提供最新的黑龙江有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年01月16日 ~ 18日

2026年01月16日 ~ 18日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月22日 ~ 24日

2026年01月22日 ~ 24日  2026年01月23日 ~ 24日

2026年01月23日 ~ 24日