全部

770

770

0

0

一种脱除废气中NOx的方法, 利用烟道气中的O2作氧化剂,钴的络合物作催化剂,并在吸收液中加入生石灰,在液相中实现NO的催化氧化和回收。本发明通过采用液相催化剂,能实现NO的催化氧化和吸收同时进行,简化工艺流程,出口气中NO的浓度最低可达到0%,而且解决了传统NO氧化固体催化剂抗硫抗水差的难题。

988

988

0

0

一种废药渣高值化利用的方法,按照所述方法,使所述中药残渣与NaOH溶液和Na2S溶液按一定质量比充分混合,加热并持续搅拌6~8小时,冷却至室温后经搅拌粉碎机处理30~60分钟,送入反应釜中,并向釜中通入N2使反应釜压力达30MPa,分段加热,反应结束后,产物顺序通过乙酸乙酯溶液、盐酸溶液和去离子水冲洗,固体产物脱水干燥,获得水热焦。本发明充分利用中药残渣,使其经过水热处理获得孔隙丰富的具有强吸附能力的水热焦炭,工艺简单,提高了中药残渣的高值化利用,排放少。

946

946

0

0

本发明涉及一种基于废旧锌‑锰干电池碳包的混合式超级电容器及其制备方法,属于电化学储能器件及组装技术领域。以固体回收的锌‑锰干电池碳包为活性物质,聚偏氟乙烯为粘合剂,乙炔黑为导电剂,涂覆在集流体上得正极工作电极;以氮掺杂碳包覆磷酸钛钠为活性物质,聚偏氟乙烯为粘合剂,乙炔黑为导电剂,涂覆在集流体上得负极工作电极;将正极工作电极和负极工作电极按涂有活性物质的一面相对叠合,正、负极之间加隔膜,使隔膜饱和吸附电解液,密封,得混合式超级电容器。所述混合式超级电容器在0.5 A/g下循环2000圈,容量保持率(相对于首圈)80‒95%,比能量保持为14‒17 W h/kg,对应的比功率为503 W/kg。

1132

1132

0

0

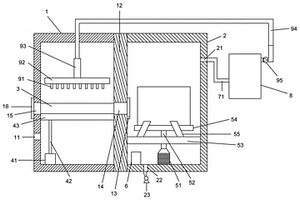

本发明公开了一种废弃物分类装置,包括箱体和与箱体铰接的上盖,所述箱体包括将箱体分为固体室内和液体室的滤网,液体室的侧壁上设有排液口,所述固体室内设有粉碎滚筒;箱体的外壁上何有金属收集室,该金属收集室的内壁上设有入料口,正对入料口的侧壁上设有电磁铁;上盖包括收集仓和排风室,收集仓的顶部设有负压风机与排风室联通;所述排风室内的侧壁上设有排风口;所述收集仓的侧壁上设有小门,打开上盖将需要分类处理的废弃物仍进箱体内,然后盖上上盖接通电源,粉碎滚筒开始转动进行粉碎工作,同时负压风机向外排风箱体内形成负压,能将粉碎过后的纸片之类的较轻的物体吸走,进入上盖中的收集仓中,电磁铁将金属垃圾吸入金属收集室中。

853

853

0

0

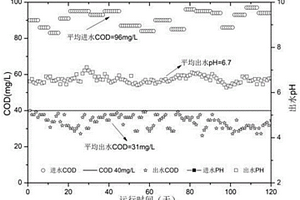

本发明涉及污水处理技术领域,具体是涉及一种用于深度处理粘胶纤维废水的水处理剂的制备方法,其主要是由“制备多孔碳球固体酸”→“制备自制阻垢剂”→“制备水处理剂”等步骤组成。与传统的水处理剂相比,本发明的水处理剂中磁性多孔碳球固体酸具有缓释性,能将污水中的难降解有机污染物长期稳定富集在一起,同时还具有催化特性,能有效提高C201氧化剂降解有机物性能,因而具有更好的COD去除效果以及更宽的pH适应范围。同时此水处理剂在使用过程中不需要外加硫酸,因而能降低因硫酸根浓度增加带来结晶的问题。此外本发明的水处理剂还添加了阻垢剂,进一步抑制晶体形成,因而在粘胶纤维废水深度处理过程颇具优势,具有良好的应用前景。

1117

1117

0

0

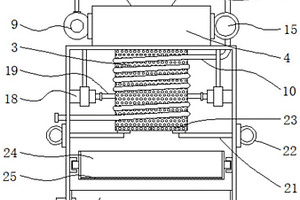

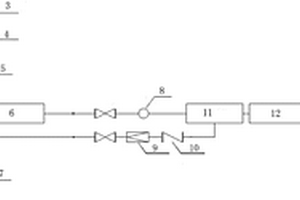

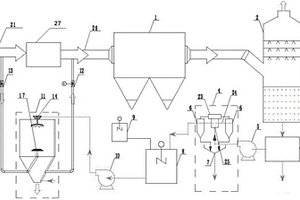

本实用新型公开了一种废气脱汞设备,包括:废气冷却装置,废气冷却装置设有含汞蒸汽输入端、冷凝液输出端和冷凝废气输出端,含汞蒸汽输入端与产生含汞废气的装置连通,冷凝液输出端输出经过冷却液化的水银,冷凝废气输出端排出冷凝废气;与冷凝液输出端相连的水银沉淀收集装置;与冷凝废气输出端相连的废气湿法脱汞装置;与废气湿法脱汞装置相连的固体沉淀收集装置;与废气湿法脱汞装置相连的废气吸附脱汞装置;与废气吸附脱汞装置相连的脱汞废气排放装置。根据本实用新型实施例的废气脱汞设备,可以对含汞蒸汽进行多步脱汞处理,使含汞蒸汽中的原子态汞可以被回收,减少大气环境污染,实现达标排放,该设备工艺独特,效果显著。

1027

1027

0

0

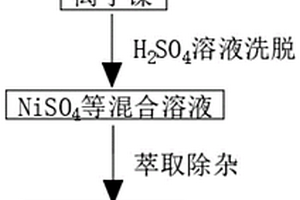

本发明公开了一种电镀废水处理方法,包含1)将废水排入废水池;2)废水池中分布若干树脂吸附柱,进行镍离子的吸附;3)循环将各树脂吸附柱置于洗脱池中进行镍离子的洗脱,洗脱池中为稀硫酸溶液;4)将洗脱池中的硫酸镍溶液排入萃取池,进行除杂;5)负压旋蒸,得到硫酸镍固体,重新按配比调成电镀液回收利用。本发明所述的电镀废水处理方法,实施方便、成本低,利用树脂吸附废水中的镍离子,脱洗为电镀液中的主要成分,经萃取除杂后到电镀线回收利用,减少对环境的污染同时节约资源。

839

839

0

0

本发明公开了一种水产养殖废水处理工艺,包括以下步骤:(1)用沉淀法去除水产养殖废水中固体废弃物;(2)将经步骤(1)处理的水产养殖废水曝气处理3‑5h;(3)向经步骤(2)处理后的水产养殖废水中,加入水产养殖废水处理剂,所述水产养殖废水处理剂加入量为12.4‑18.6kg/m3,同时向水产养殖废水曝气处理17‑26h;(4)过滤除去经步骤(3)处理后水产养殖废水中固含物;(5)向经步骤(4)处理除去固含物后的水产养殖废水中,加入除味脱色剂,并搅拌处理4‑6h,其中除味脱色剂加入量为19.2‑28.5kg/m3;(6)沉淀过滤除去经步骤(5)处理后水产养殖废水中的固含物。

825

825

0

0

本发明提供了一种费托合成废催化剂的资源化利用方法,将所述费托合成废催化剂掺杂至粉煤原料中形成混合原料,通过气化工艺制备合成气。本发明的方法将废催化剂与粉煤掺杂后进行共气化反应,不仅可以将其中的蜡油转变为合成气进行资源化利用,而且废催化剂中的活性成分还可以作为催化煤焦气化反应的催化剂,从而加快气化反应速率,提高生产效率,本发明的方法还能将废催化剂的残渣转变为对环境无害的固体废物,实现无害化处理,此外,本发明的方法能够极大利用现有的操作装置和处理流程,无需投入新的装置和设备,具有良好的经济效益。

1144

1144

0

0

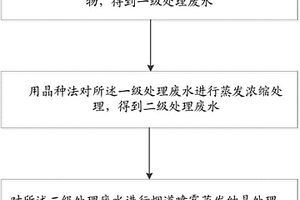

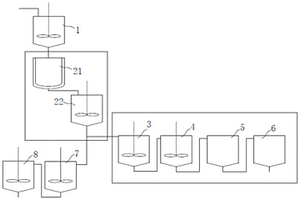

本发明涉及污水处理领域,特别涉及湿法脱硫废水的处理方法及处理装置。所述湿法脱硫废水的处理方法为:将待处理的湿法脱硫废水进行沉淀处理,去除悬浮物,得到一级处理废水;利用晶种法对所述一级处理废水进行蒸发浓缩处理,得到二级处理废水;对所述二级处理废水进行烟道喷雾蒸发结晶处理,使水分完全蒸发为水蒸气,并分离出固体。所述湿法脱硫废水的处理装置,包括依次设置的:用于去除悬浮物的沉淀池,机械式蒸汽再压缩装置,用于利用晶种法对去除悬浮物后的一级处理废水进行浓缩;烟道,经浓缩后得到的二级处理废水被输送至所述烟道内蒸发。本发明的湿法脱硫废水的处理方法的运行成本低,节省能耗。

本发明公开了一种金属矿废石场植被恢复的无土种植基材及其植被恢复施工方法,无土种植基材包括HDS底泥、稻壳、发酵污泥、有机聚合胶联剂和微生物菌剂;其植被恢复施工方法包括,对金属矿废石场进行预处理后,将酸性改良基质与水制得浓浆状的酸性改良材料,喷射到待恢复的金属矿废石场表面后固化,随后将无土种植基材和植物种子混合均匀后,吹播到含酸性改良层的金属矿废石场表面。本发明的无土种植基材可实现固体废物的资源化利用和金属矿废石场无客土植被恢复,调节土壤有机氮、磷、钾、有机质含量;其植被恢复施工方法的环境效益和社会效益好,工艺简单,能规避现有施工中存在大量粉尘和对工人健康有害的问题,效果好,适合大面积的应用。

1095

1095

0

0

本发明涉及岩棉废料利用技术领域,且公开了一种岩棉生产废料的循环利用方法,包括以下步骤;S1、首先使用装载车把岩棉生产废料收集到一起,然后把废料装入破碎机的料仓内;S2、接着启动破碎机,破碎机使其料仓的废料进行粉碎,同时粉碎的废料被输送到筛选机中;S3、之后启动筛选机,筛选机根据两个筛网的孔径把经过破碎机破碎的废料分为粗骨料、细骨料和渣棉料;S4、然后把渣棉料取出。该岩棉生产废料的循环利用方法,具备提高岩棉废料的循环利用率,降低了岩棉的生产成本,也能够避免废料大量堆积占用场地和污染周边环境的缺点,保护了生态平衡,达到固体废弃物的零排放,提高了岩棉生产的节能环保性等优点。

883

883

0

0

本发明涉及一种无机氟化物填埋类危险废物稳定化固化方法及应用,属于固体废物稳定化固化领域。本发明的无机氟化物危险废物稳定化固化方法,包括以下步骤:在破碎处理后的危险废物中添加氯化钙溶液;加入水泥或熟石灰混匀进行固化;加入磷酸溶液调节pH值;经过养护符合填埋类危险废物入场标准后即可入场填埋处理。本发明可应用于无机氟化物危险废物的稳定化固化,不会因固化剂加入过多导致pH值不合格,具有固化效果好,稳定性高,适用面广等优点。

836

836

0

0

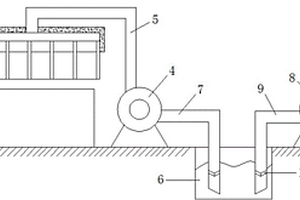

本发明公开了一种铝杆生产废气收集处理装置,包括连轧机,所述连轧机的上方设有废气收集罩,废气收集罩下侧的进风口内设有由PVC板拼接的矩形收集通道,连轧机的一侧设有吸风机,吸风机进风端通过进气管道与废气收集罩出风口连接,吸风机出风端连接有排气管道,吸风机的一侧设有皂化液水池。该铝杆生产废气收集处理装置通过吸风机使废气收集罩内产生负压,将工业废气吸入废气收集罩,再通过吸风机经过排气管道送入皂化液水池,同时,冷风风机向皂化液水池吹入冷风,工业废气中的油和水遇冷,由于油和水的密度不同,水中的油析出并与皂化液水池内的皂化液反应,生成固体状的脂类,从而实现了油和水的分离并再次回收利用。

782

782

0

0

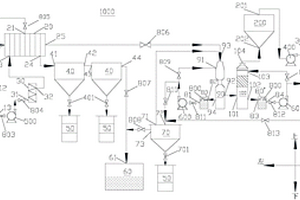

本发明提供了一种将高浓度有机废水资源化处理的系统和方法,属于废水处理技术领域,所述系统包括预处理单元、转化单元、净化单元和热回收单元;本发明将秸秆和高浓度有机废水预处理后按一定比例分别送入转化单元,在转化单元对秸秆进行部分氧化,使有机废水和秸秆中所有碳氢化合物转化为一氧化碳、氢气和少量二氧化碳;不可气化的物质为无害固体无机盐;气相部分经净化单元脱硫、脱碳后为清洁的合成气,清洁合成气组份为一氧化碳和氢气,可用于进一步合成甲醇等其他化工原料或直接燃烧发电;热回收单元设置余热锅炉回收转化单元的热量副产高压蒸汽。本发明特别适用于处理高COD难于生物降解的有机废水,真正实现高浓度有机废水的零排放。

996

996

0

0

本发明公开了一种皮革废水处理方法,涉及皮革生产领域,对皮革废水过滤;废水调整为PH=3,加入Fenton试剂脱色,紫外灯照射反应;加入Ca(OH)2溶液,去除下层沉淀;加入化学药剂,将磷酸盐沉淀去除;废水调整到PH≥11,温度80℃,恒温下进行碱解反应;PH调整到PH≥11,温度50℃进行脱氨;将絮凝沉淀剂加入皮革废水中,使皮革废水形成固液分层状态;将沉淀后的皮革废水的上层清液和下层红色固体物质分离,最后将处理好的皮革废水进一步进行生化处理。本发明能有效去除COD和降低废水色度。

1168

1168

0

0

本发明提供一种基于机器人功能化智能涂装生产线的废气处理装置,属于涂装生产线技术领域。该基于机器人功能化智能涂装生产线的废气处理装置包括过滤箱、喷洒件、风干箱、冷凝件、催化箱、过滤板、第一进气口、支撑件、水箱、过滤腔。本发明中的固定外框滑动贴合于过滤腔侧壁,所有的废气只能从毛巾上穿过;喷头给干毛巾喷水,湿毛巾将废气中的固体颗粒物吸附,将废气变成干过滤气;过滤气进入风干箱内,加热结构对过滤气进行加热,催化床对加热后过滤气进行作用形成清洁气;热的清洁气对过滤板进行风干,使得过滤板上的水蒸发形成水蒸气,冷凝件将水蒸气冷凝形成水并输送至水箱,提高水的回收利用率,废气处理效果较好。

782

782

0

0

本发明公开了一种餐厨废弃物处理机,包括底板,所述底板的顶部设置有箱体,所述箱体的内壁的顶部设置有压缩槽,所述箱体的顶部固定连接有活动框,所述活动框的底部与所述压缩槽的内部连通。涉及餐厨废弃物技术领域。该餐厨废弃物处理机,通过热风机的启动,可以通过出风管向加热管的内部吹热风,再通过套筒进行热转换,进而对处于套筒内部的废弃物进行加热,随废弃物的温度上升,粘附在废弃物上的油状固体进行软化,以便于后续的油品与废弃物的分离,提高废弃物处理的效果,再通过S型换热管与加热管进行连接,可以有效的将热量引导至箱体的内部,从而对压缩槽进行加热,提高压缩时的温度,进而提高废弃物压缩分离的效果。

1092

1092

0

0

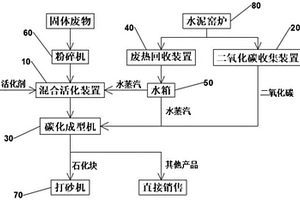

本发明涉及废物处理技术领域,提供了一种水泥生产废物零排放系统及工艺,本系统包括:混合活化装置,所述混合活化装置内添加有活化剂,所述混合活化装置用于混合活化固体废物;二氧化碳收集装置,所述二氧化碳收集装置用于收集水泥窑炉运行过程中产生的二氧化碳;以及碳化成型机,碳化成型机的入口与所述混合活化装置和二氧化碳收集装置的出口均连接。本发明提供的一种水泥生产废物零排放系统及工艺,能够对水泥生产过程中产生的固定废物和气体废物进行合理的回收利用处理。

1121

1121

0

0

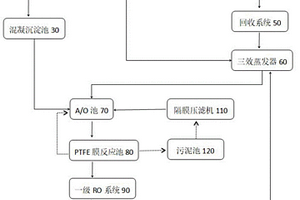

本发明公开了一种化工有机废水零排放浓缩处理系统及使用方法,涉及有机废水排放领域。本发明所述的处理系统包括:调节池对有机废水进行回收处理;混凝沉淀池用于对调节池内的废水进行处理;A/O池与混凝沉淀池相连接,用于对废水进行处理;第一集水池与第二集水池,对废水进行储存;回收系统与第二集水池相连接,用于分离废水;三效蒸发器与回收系统相连接,用于对回收系统产出的废水进行蒸发;PTFE膜反应池与A/O池相连接,用于对废水中的固体进行分离;隔膜压滤机连接于所述A/O池从而实现了水质的净化和净化后水质的再利用,减少浪费以及实现环保的目的。

795

795

0

0

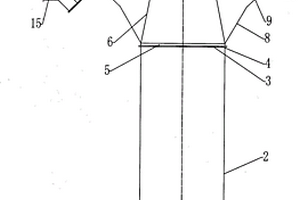

本实用新型涉及一种烟尘废气污染源控制装置,其特征在于:烟尘废气污染源控制装置为罩体结构,由:高温烟尘废气集气室、污染源控制室、烟尘废气负压引流段、浆液喷洒装置和浆液雾化装置组成;高温烟尘废气集气室从下至上依次设有:长方形集气喇叭口、长方形集气室罩体和集气室长方形连接法兰,通过长方形集气喇叭口的下部边缘罩住车厢罐口。本实用新型可以降低高温烟尘废气温度,脱除烟尘废气中所含的低浓度SO2等酸性组分,去除烟尘废气中所含的大颗粒粉尘,实现了对固体或液体粒子等污染物有效控制,能够脱除烟尘废气中所含的低浓度SO2等酸性组分,脱硫效率约≥95%,去除烟尘废气中所含的大颗粒粉尘,除尘效率约≥90%。

1084

1084

0

0

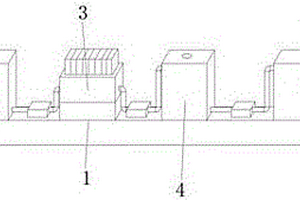

本实用新型公开了一种印刷油墨废水预处理组合装置,所述切割工具括:固定结构,所述固定结构能够将废水处理装置组合在一起,预混装置,所述预混装置固定在固定结构的顶端左侧,所述预混装置能够预先给废水添加药剂出去废水的杂色,压滤装置,所述压滤装置固定在固定结构顶端的中部左侧,所述压滤装置能够挤压褪色后的废水将褪色后的废水中的杂质挤压出来。本实用新型中,首先通过预混装置和二次混合装置能够褪去废水的颜色和中和废水的酸碱性,其次通过压滤装置和沉淀装置能够去除废水的固体有害物质,最后通过排水装置能够将处理完成的废水排出,使用起来十分方便,值得大力推广。

1052

1052

0

0

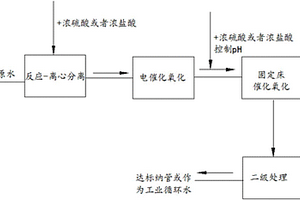

本发明公开了一种高浓度吗啉废水的处理方法,主要步骤包括:往高浓度吗啉废水中加入浓盐酸或者浓硫酸,分离得到处理液液和含吗啉物质的固体,固体做填埋处理;处理液进行电催化氧化,设置槽电压为30~50V,电流为0.2~0.8A,电催化氧化10~60min,得到溶液;加入次氯酸钠溶液,然后用浓硫酸或者浓盐酸调节溶液的pH至7~8,以一定流速流经装有固体催化剂的固定床层反应器,出水进入生化系统,生化出水经检测后纳入管网。本发明能高效地脱除了高浓吗啉废水的COD、总氮、色度等污染物,两步高级氧化后出水的吗啉浓度小于100mg/L,最终得到的出水的COD低于500mg/L,氨氮低于30mg/L,出水无色透明,符合化工园区纳管要求。

728

728

0

0

一种高热值废液处理系统,包括废液储存装置,过滤装置,雾化装置,阻火器,废液喷枪和废液焚烧装置;废液储存装置的出口与过滤装置入口相连接,过滤装置的出口连接雾化装置,雾化装置与阻火器相连,阻火器出口通过软管与废液喷枪相连通,废液喷枪将废液喷送至废液燃烧装置。本实用新型中的废液经废液储存装置进入过滤装置,过滤掉废液中的固体颗粒物防止其堵塞喷嘴,在雾化装置和喷枪之间设置一阻火器,防止在处理高热值废液尤其是废油的过程中,在喷枪将废液喷入焚烧炉时引起回火进而引发安全事故。本实用新型构造简单、易操作,有效的保证了高热值废液处理时操作人员的安全。

1069

1069

0

0

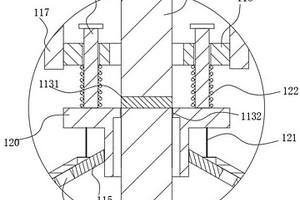

本发明公开了一种连续处理硝基甲苯废水的装置及处理方法,包括反应釜、活性炭釜、活化釜、过滤釜,反应釜内设有环形槽,环形槽通过液体输送泵连接活性炭釜;环形槽上方设有圆台罩,圆台罩的下端与环形槽内圈上部为一体成型结构,圆台罩的表面设置有透水孔;反应釜底部设有第一输出管,第一输出管通过第一固体输送泵连接所述活化釜;活化釜通过通过固液输送泵连接过滤釜,过滤釜通过第二固体输送泵将固体泵送至反应釜。本发明通过反应釜、活性炭吸附釜、活化釜、过滤釜的连接,实现硝基甲苯废水的连续处理,并通过反应釜内圆台罩上的透水孔将经过活性炭层处理后的硝基甲苯废水排入反应釜中进行树脂吸附处理。

814

814

0

0

本实用新型公开了一种可调式紫外废气光解装置,属于废气处理设备,旨在提供一种能够调节紫外光大小的废气光解装置,其技术方案要点是废尘通过风机吸入废尘收集器,通过前置处理单元进行初次处理并且通过过滤网过滤较大颗粒,去除废尘之类的固体杂质,然后废气进入紫外线灯箱,废气浓度感应装置感应废气浓度,根据浓度废气浓度感应装置发送不同的信号给PLC控制器,PLC控制器根据不同信号控制伺服电机转动圈数,丝杆转动,带动滑移块通过滚轮和滑轨的配合在滑移槽中滚动,同时触点块抵触紫外线灯管上的触点开关,根据转动的圈数控制打开若干紫外线灯管的数量,最后废气从排气口的排气塔中排出。本实用新型适用于废气处理设备。

900

900

0

0

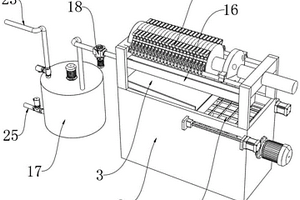

本发明公开了一种电泳废液净化装置,涉及电泳废液净化技术领域。本发明包括压滤机、固体处理机构和液体处理机构,压滤机的下端设置有防护外壳,压滤机通过支柱与防护外壳固定;压滤机用于废液的固液分离;固体处理机构用于将压滤机分离出的泥饼进行传导、切割与输送。本发明通过固体处理机构的多个结构配合设计,使得装置能够对压滤机分离出的泥饼进行传导、切割和输送,将泥饼切割成特定大小,有效地避免因泥饼过大,导致后续泥饼的转运和处理较为不便;通过液体处理机构的结构配合设计,使得装置能够对压滤机分离出的液体通过药水混合的方式,对其进行净化处理,且通过混合组件的结构设计,有效地加快了液体混合的速度。

1164

1164

0

0

本申请公开了一种养殖废水的处理方法,该处理方法包括以下步骤:养殖废水经固液分离处理得到液体混合物和固体混合物;液体混合物的处理:调温度和pH,加一定量的活性氧化铝、柠檬酸钠、碳酸氢钠、碳酸氢钙、甘油和PI‑COF‑1,搅拌后静置、过滤;固体混合物的处理:取一定量的PI‑COF‑1、聚偏氯乙烯、火山灰和四氢呋喃,混匀,涂覆在基体上形成处理膜;将一定比例的固体混合物和氯化钠混匀并平铺在处理膜上,于25~30℃、70~90%RH、敞口避光下放置;具有降低废水和固渣中抗生素含量的优点。

1057

1057

0

0

一种废PE膜制再生PE粉末的方法属于废塑料回收加工技术领域。采用将废PE薄切碎、清洗、干燥后加入二甲苯溶剂中溶解。冷却得PE二甲苯凝胶固体,将凝胶固体粉碎、过筛得PE二甲苯粉,在PE二甲苯粉加入无机盐或再生PE粉末后,混合蒸馏除去二甲苯溶剂回收循环利用,再经过滤分离,烘干得再生PE粉末。

973

973

0

0

本实用新型涉及一种脱硫废水零排放耦合调湿除尘增效系统,包括顺次连通的脱硫塔、石膏脱水系统、废水旋流器、废水箱、旋转喷雾蒸发塔和除尘器,经石膏脱水系统处理后的废水经过废水旋流器处理后,一部分底流去脱硫塔重复利用,一部分溢流去废水箱收集,废水输送至旋转喷雾器进行雾化,雾化后的雾滴下行,与从空气预热器前接入的高温烟气逆行接触,蒸发后的废水中固体颗粒与烟气整体下行至旋转蒸发塔下部,经旋转蒸发塔出口烟道进入除尘器前烟道,废水以净化水蒸气的形式通过除尘器进入脱硫塔。本实用新型废水治理稳定性高,不受机组负荷影响,投资和运行费用低,节省水耗和能耗,实现废水零排放同时增加烟气湿度,提高除尘器除尘效率。

北方有色为您提供最新的有色金属固/危废处置技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!