全部

1107

1107

0

0

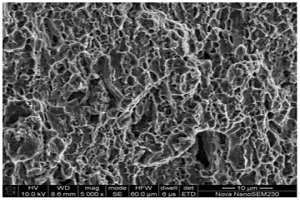

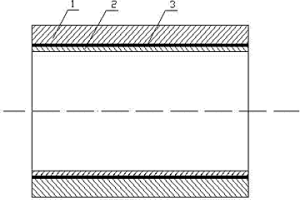

本发明涉及一种粉末冶金2xxx铝合金薄板及应用,属于粉末冶金制备技术领域。本发明利用粉末冶金方法与固溶时效热处理工艺相结合,制备出高性能的2xxx铝合金薄板。具体操作为:将厚度小于等于1mm的粉末冶金坯体在625‑675℃保温120‑240min得到铝合金薄板;然后先在520‑550℃保温,接着降温,降温后再次升温在470‑500℃保温;然后油淬;油淬之后进行多级人工时效得到产品。本发明所得产品力学性能优良;通过优化热处理工艺和油淬工艺,在提升产品力学性能的同时保证了成品率。本发明还首次实现了粉末冶金超薄材料的力学性能增强和成品率同步提升的探索。为高性能超薄箔材的制备提供了一条有效的途径。

1138

1138

0

0

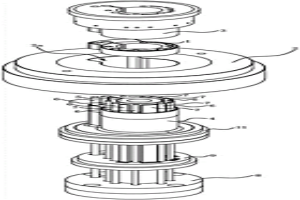

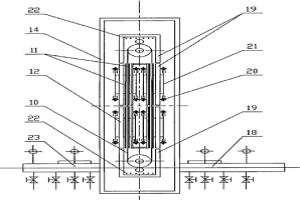

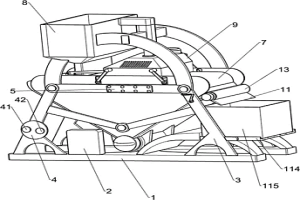

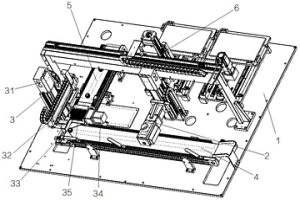

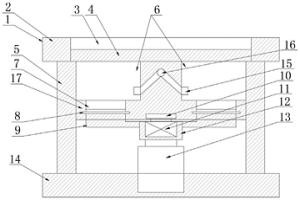

本实用新型提供了一种压缩机气缸粉末冶金压制模,属于粉末冶金技术领域。它解决了现有的具有隔槽的压缩机气缸粉末冶金压制合格率低的问题。一种压缩机气缸粉末冶金压制模包括具有成型腔的阴模、上冲头和下冲头,下冲头的下方设置有第一安装座,下冲头上穿设有用于成型压缩机气缸内汽室的第一芯棒和用于成型压缩机气缸内安装孔的第二芯棒,第一芯棒和第二芯棒均与第一安装座相连接;第一安装座和下冲头之间设有第二安装座,下冲头上穿设有用于成型压缩机气缸内隔槽的第三芯棒;第三芯棒与第二安装座相连接。利用压缩机气缸粉末冶金压制模压制压缩机气缸的脱模时,先拔除第一芯棒和第二芯棒,使内力分散更均匀,再拔除第三芯棒。

908

908

0

0

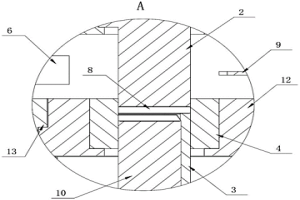

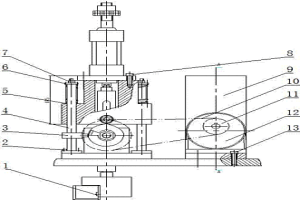

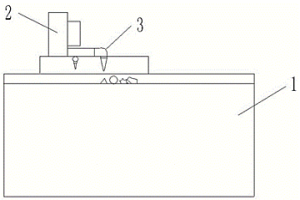

本发明提供一种后视镜座粉末冶金成型模具及其成型方法,后视镜座粉末冶金成型模具包括:工作台、上冲头、下冲头、成型导套、推料气缸和下料机械手,所述下冲头滑动安装在所述成型导套内,所述下冲头内滑动套装有芯棒;所述成型导套、所述上冲头、所述下冲头和所述芯棒之间围成用于成型后视镜座工件的成型腔;工件成型后所述后视镜座工件脱离出所述成型导套,通过所述推料气缸和所述下料机械手进行转移下料。本发明后视镜座粉末冶金成型模具能够实现工件的压坯成型和脱模下料,整体的结构简单,自动化程度高;采用后视镜座粉末冶金成型模具的成型方法所获得的工件的成型效果好,脱模下料的效率高,有利于提高整体的生产效率。

926

926

0

0

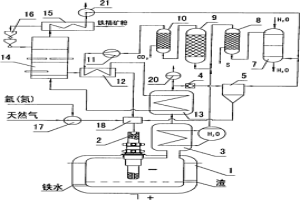

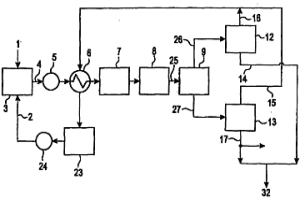

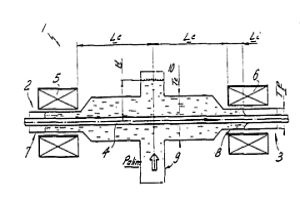

本发明涉及天然气裂解氢冶金方法及设备,尤其是涉及一种冶金炼铁的方法及实现该方法的冶炼设备。本发明所要解决的技术问题是提供一种能有效降低冶金工业二氧化碳排放的冶金方法,本发明所采用的技术方案中的冶金方法是一种天然气裂解氢冶金方法,以高压空心电极电弧炉或高压空心电极矿热炉作为冶炼裂解炉,其基本工艺步骤为:通过冶炼裂解炉一方面裂解天然气制取氢气,另一方面利用天然气裂解产生的碳黑直接进入熔融高温铁液,制造饱和含碳铁液顺利实施海绵铁的熔融还原,生产出铁水,然后再利用氢气预还原铁精矿粉制得海绵铁。同时也提供适用于该冶金方法的设备。本发明的优点是,二氧化碳排放趋于零,能耗小,成本低,产品质量好。

794

794

0

0

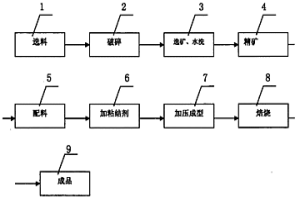

本发明是一种高效冶金精炼剂及其制造方法,属 钢铁冶炼化渣剂,该高效冶金精炼剂,按重量百分比主要由以 下组分及含量组成:氧化锰MnO:20-30%;铁TFe:15-35 %;氧化钙CaO:4-15%;氧化镁MgO:2-15%;水:0.8 -4.1%;二氧化硅SiO2:1.5-9 %;三氧化二铝 Al2O3:0.7-5%;该高效冶金精炼剂的制造方法的制造工艺流 程为:1.选料;2.破碎;3.选矿、水洗;4.精矿;5.配料;6.加 粘结剂;7.加压成型;8.焙烧;9.产品;代替萤石、污泥球作化 渣剂,提高炼钢中脱磷和脱硫能力,减少冶炼的中、后期喷溅, 有效地提高钢的质量。

1072

1072

0

0

粉末冶金成形机的装粉工序主要依靠粉料的自由下落来填充模具。由于粉料间摩擦力与重力的复合作用,粉料在模腔内的分布符合正态分布的非均匀状态。此外,对于超细合金粉末在快速填料时引入的气体在后续高温热压工序时将引起缩孔缺陷。本发明提供一种粉末冶金成形模具刮料装置,能够实现对粉末冶金成形模具自动刮料的功能,使冶金粉末在模具型腔内分布更加均匀、模具腔体内封闭的气体更加均匀,达到提高零件机械强度的效果。

1006

1006

0

0

本发明涉及一种等离子表面冶金金属线材的生产方法及装置。本发明首先提供了一种等离子表面冶金金属线材的生产方法,其包括将金属线材输入等离子表面冶金室进行等离子表面冶金处理,然后将处理后的金属线材输出的过程,其中,整个过程均在保护气体气氛下进行。本发明还提供了一种实现上述生产方法的生产装置,其包括入口过渡腔室、出口过渡腔室和至少一个等离子表面冶金室,其中,金属线材能够在源极之间连续运动进行等离子表面冶金处理。采用本发明提供的生产方法和装置,能够实现对金属线材的等离子表面冶金处理,获得具有高性能的均匀渗层的金属线材,有效解决了碳钢线材的锈蚀问题以及不锈钢材料难于解决的高强度、高模量、高弹性的难题。

935

935

0

0

本发明公开了一种高性能铜-镍基粉末冶金多孔含油轴承及其生产工艺,其中高性能铜-镍基粉末冶金多孔含油轴承包括烧结复合而成的钢套外圈和粉末冶金铜合金层,粉末冶金铜合金层的粉末冶金材料的组成按重量含量计为:镍粉15~40%、锡粉6~12%、硬质颗粒物1~5%、固体润滑剂1~10%、铝粉3~12%,余量为铜粉。本发明有效地解决了含有高比例固体润滑剂的粉末冶金产品的烧结问题,烧结后的铜合金产品与外层钢套层具有较高的粘接强度。同时,采用本发明方法制备的产品具有较好的润滑性能,较高的含油率、大量固体润滑剂也有效地保证了产品的整体润滑性能。

774

774

0

0

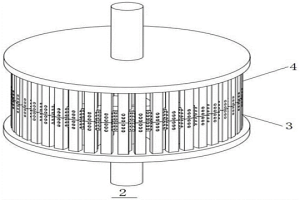

本发明涉及一种粉末冶金干燥设备,尤其涉及一种自动下料式粉末冶金干燥设备。本发明的目的是提供一种工作效率较高的自动下料式粉末冶金干燥设备。本发明提供了这样一种自动下料式粉末冶金干燥设备,包括有底座、控制箱、支架、控制板、启动开关和停止开关等,底座顶部的左前侧设有控制箱,底座的顶部设有支架,支架的前侧左下部设有控制板,控制板的前侧左部设有启动开关,控制板的前侧右部设有停止开关。本发明通过减速电机作为驱动力,能够间歇性的将金属粉末往右传输,然后通过加热器散发热量,即可对金属粉末进行加热干燥,然后会将干燥好的金属粉末传输至收集箱中,不需要人工上料,提高工作效率。

1013

1013

0

0

本实用新型提出了一种粉末冶金超声波清洗线用风干装置,涉及粉末冶金制品超声波清洗技术领域,粉末冶金超声波清洗线包括机架、依次设置于机架上的超声波清洗装置和粉末冶金超声波清洗线用风干装置,粉末冶金超声波清洗线用风干装置包括高压旋涡气泵和出风部件,出风部件包括折弯头和与折弯头的一端固定连接的主吹风头,主吹风头远离所述折弯头的一端形成有线形出风口,线形出风口的长度方向垂直于粉末冶金制品的传送方向,折弯头的另一端安装于高压旋涡气泵的出风口,高压旋涡气泵固定于机架上,解决现有技术中的粉末冶金超声波清洗线的吹风装置的风干效果差、风干时间长,影响粉末冶金超声波清洗线整体效率的问题。

1018

1018

0

0

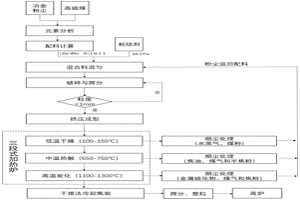

本发明公开了一种冶金粉尘与高硫煤复合制备高反应性焦炭协同脱锌固硫方法。通过对冶金粉尘和高硫炼焦煤进行元素含量测定及理论配比计算,使冶金粉尘与高硫炼焦煤按理论配比混合,再加入粘结剂进行混合、破碎筛分及成型,制备块状型煤;并通过对型煤进行三段式加热及烟尘分类处理,在制备高反应性焦炭的同时达到脱锌固硫的效果。通过上述方式,本发明既能够利用冶金粉尘中的铁、钙有效提高焦炭的反应活性;又能够利用冶金粉尘中的锌、铅等有害元素脱除热解煤气中的硫,通过以废治废实现对冶金粉尘的无害化利用及对高硫炼焦煤的清洁使用;还能够避免生成的金属硫化物进入焦油,大幅提高有价元素的回收率和焦油质量,满足生产及环境保护的需求。

1094

1094

0

0

本发明公开了一种测定冶金熔渣中SiO2活度系数和活度的方法,属于冶金工程领域。本发明所述方法为通过模拟实际冶金过程中的冶金熔渣的成分配制混合渣,以Cu作为金属熔体,C作为还原剂,通入CO气体,使所述混合渣中的SiO2与固态C反应,反应后生成的Si溶解进入金属熔体中,所述反应的化学方程式为:(SiO2)+2C(s)=[Si]Cu+2CO(g);反应达到平衡后冷却,并将金属与渣样分离,测定所述渣样中SiO2和金属中Si的含量,利用化学反应平衡常数推导出的公式计算得到SiO2的活度系数

857

857

0

0

本发明涉及一种钼钒多金属冶金物料分解方法。将冶金物料先加石灰进行一次焙烧,焙烧得到的焙砂再加硫酸进行二次焙烧,二次焙烧得到的焙砂再加水搅拌浸出。该方法具有加工成本低、有价金属浸出率高、作业环境好等优点。

1001

1001

0

0

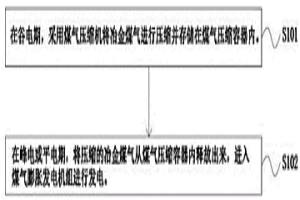

本发明提出了一种压缩冶金煤气储能的方法及系统,有助于提高钢铁冶金企业的煤气回收率,减小煤气存储设施的占地,降低企业的用电成本。所述方法包括:在谷电期,采用压缩机将冶金煤气进行压缩并存储在煤气压缩容器内;在峰电或平电期,将压缩的冶金煤气从煤气压缩容器内释放出来,进入膨胀发电机进行发电。所述系统包括:煤气压缩机,用于在谷电期,将冶金煤气压缩并存储在煤气压缩容器内;膨胀发电机组,在峰电或平电期,将谷电时期存储的压缩煤气从煤气压缩容器送入膨胀发电机组进行发电。本发明适用于冶金企业能量存储技术领域。

1085

1085

0

0

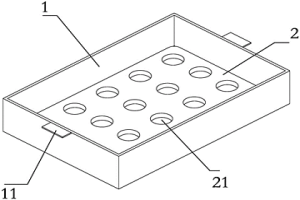

本实用新型提供了一种冶金制品在生产过程中使用的周转箱,包括:箱体,所述箱体具有一堆叠空间;以及软质隔垫,其层叠设置于所述堆叠空间中,每一片软质隔垫中具有复数个相互独立的容置腔;所述冶金制品放置于所述容置腔中;同一片软质隔垫中的冶金制品被所述容置腔相互隔离;不同片软质隔垫中的冶金制品被所述软质隔垫相互隔离;所述堆叠空间的四个顶角分别设有一与所述堆叠空间等高的凸台,所述箱体的侧壁与所述凸台对应的位置设有挡板。本实用新型提供了一种冶金制品在生产过程中使用的周转箱,使得冶金制品在装箱后层与层之间,同一层之间都不会发生碰撞。从而给冶金制品提供了很周全的保护。

第一种方法,用于制备改质煤,该方法包括在有机溶剂中加热并熟化低质煤,以制备冶金用改质煤,该改质煤相比于低质煤,提高了柔软性和流动性;以及第二种方法,用于制备还原铁和含有氧化有色金属的炉渣,该方法包括由改质煤和含有氧化有色金属的原料的混合物制备颗粒,在活底炉中加热并还原该颗粒,随后连续加热并熔融,形成还原熔融产物,在活底炉中将所述还原熔融产物冷却并固化,形成还原固化产物,该还原固化产物从熔炉中排出,用筛子分离并除去炉渣,回收作为还原金属的金属组分。第一种方法使不能在由传统碳复合材料法制备还原金属中使用的低质煤改变成适用于在碳复合材料法中使用的冶金用改质煤,而第二种方法可以用于通过使用上述改质煤作为被混入内部的煤来制备高质量的还原金属。

1127

1127

0

0

本发明公开了一种粉末冶金靶材及其制造方法,其技术方案是:包括金、金属錫、金属鍺、金属鎳,其中各成分质量份数为:金:95‑70份;金属錫:5‑25份;金属鍺:5‑15份;金属鎳:1‑5份;本发明的有益效果是:在冶金靶材生产成型后,冶金靶材内部各金属粉末混合均匀,通过加入金属錫、金属鍺、金属鎳等材料,金属錫、金属鍺、金属鎳都有着较为良好的硬度,使得各金属粉末混合后都更加的牢固,极大地提高了冶金靶材成型后的硬度,弥补了冶金靶材存在硬度较低的缺陷,保证了冶金靶材的正常使用。

1113

1113

0

0

本发明涉及冶金件打磨设备领域,尤其是冶金件毛边打磨并排列设备。该设备包括机台、冶金件顶面磨光机构、冶金件底面磨光机构、水平传送台一、水平传送台二、冶金件移出机构,所述冶金件顶面磨光机构、冶金件底面磨光机构、水平传送台一、水平传送台二、冶金件移出机构均安装在机台上,水平传送台一的传送面与水平传送台二的传送面相互垂直。本发明通过冶金件顶面磨光机构打磨冶金件上表面的毛边。通过冶金件底面磨光机构来打磨冶金件下表面的毛边。通过水平传送台一与水平传送台二在两个方向长传送冶金件。通过冶金件移出机构将打磨好的冶金件排列后移出。本申请提高了冶金件打磨的工作效率。

1075

1075

0

0

本发明涉及确定镀槽尺寸的方法,该镀槽设有磁性涂抹要镀锌的冶金产品的装置,特别用在连续的镀锌过程的范围中。所述的装置最好是一设在该端头的感应单元,绕在镀槽的出口通道以便在所述的产品表面产生一横交的,变化的及滑动的电磁场,其特征在于包括主要从所述的镀槽的横向尺寸,其轴向长度,所述产品的横向截面,其速度,所述的涂覆液体的动力学粘度,它在槽中的压力镀槽出口通道的横向尺寸,滑动电磁场的位移速度,其在所述液体中的强度,及最后是代表冶金产品可能的粗糙度的参数进行计算及修改,其条件是在该条件下与涂覆液体的镀槽中及其出口通道中的液流相应的库氏长度保持低于会使所述的流动成为紊流的临界值。

1117

1117

0

0

本发明公开了一种粉末冶金烧结齿轮的防形变结构件、装置及应用方法,包括防形变结构件和烧结炉,防形变结构件设置于烧结炉内;防形变结构件由下半部件和上半部件组成,下半部件承托粉末冶金齿轮生坯,下半部件与上半部件相配合包夹并支撑粉末冶金齿轮生坯设置,防形变结构件在包夹并支撑粉末冶金齿轮生坯状态下呈镂空结构形态,且防形变结构件可旋转设置。本发明提供的一种粉末冶金烧结齿轮的防形变结构件、装置及应用方法,对粉末冶金齿轮生坯进行包夹与支撑,有效防止其高温烧结作业过程中发生过度膨胀形变,从而提高产品加工尺寸精度,提高产品质量和合格率。

804

804

0

0

在利用粉末冶金法的烧结体的制造方法中,使用粉末冶金用合金钢粉,在700MPa以上的压力下使所述粉末冶金用合金钢粉或含有所述粉末冶金用合金钢粉的混合粉末成形后,在1150℃~1300℃的温度下进行烧结,由此,使用不添加Ni和Cu的粉末冶金用合金钢粉廉价地制造高强度的烧结体,其中,所述粉末冶金用合金钢粉含有Cr:0.3~0.7质量%、Mn:0.1~0.5质量%、Mo:0.1~0.5质量%、O:0.25~0.5质量%,余量由Fe及不可避免的杂质构成。

814

814

0

0

一种粉末冶金制备钼合金TZM的方法,涉及一种采用粉末冶金工艺制备难熔金属合金方法。其特征在于是选用费氏粒度在5~10ΜM,最大颗粒不大于10ΜM的氢化钛和氢化锆颗粒,采用粉末冶金的方法制备TZM钼合金的。本发明的采用粉末冶金工艺制备钼合金TZM的方法,通过添加颗粒细小的合金元素粉末;由于第二相颗粒尺寸小,使烧结过程扩散均匀;提高了材料组织的均匀性,改善了材料的高温性能和常温脆性;制备了性能优良的TZM钼合金。

867

867

0

0

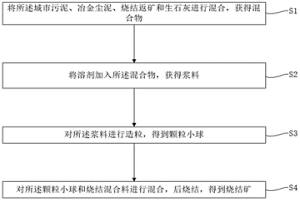

本申请涉及钢铁冶金领域,尤其涉及一种以城市污泥和冶金尘泥为原料制备烧结矿的方法,所述方法包括:将所述城市污泥、冶金尘泥、烧结返矿和生石灰进行混合,获得混合物,将溶剂加入所述混合物,获得浆料;对所述浆料进行造粒,得到颗粒小球;对所述颗粒小球和烧结混合料进行混合,后烧结,得到烧结矿;利用烧结返矿作为核,再利用城市污泥的高含水率和粘接性,从而将冶金尘泥和城市污泥包裹烧结返矿形成外壳,再用生石灰对城市污泥和冶金尘泥形成的外壳进行粘接和固定,从而得到粒度适宜的颗粒小球,再将颗粒小球配入烧结混合料中进行烧结,从而实现城市污泥和冶金尘泥的有效利用。

760

760

0

0

本发明公开了车用树脂基粉末冶金复合摩擦材料的制备方法,包括如下步骤:1)粉末冶金摩擦材料的制备:将基体材料和成型剂混合均匀,倒入模具压制成细长杆状,将各细长杆状压坯分隔开,烧结,得到粉末冶金摩擦材料;2)剪切、粉碎和筛选:3)混料:以质量百分比计,将耐高温改性树脂10‐20%、粉末冶金摩擦材料40‐60%、增强纤维10‐20%、磨料5?15%、润滑材料10‐20%和填料5‐20%共混均匀;4)树脂基复合摩擦材料的生产制备;5)后处理;6)机械加工成。本发明树脂基粉末冶金复合摩擦材料保留了粉末冶金摩擦材料具有稳定的摩擦系数和良好的抗磨损特性。摩擦材料的使用寿命和高温稳定性得到提高。

961

961

0

0

一种过程冶金中计算流体力学的数据可视化方法,设计的绘图平台分别实现绘图直角坐标系与屏幕坐标系的自动转换,利用绘图平台绘制不同的中间包对象,将中间包的外轮廓中两种相位交接的地方定义为边界,采用基于集合理论的网格划分法实现中间包网格自动划分,并实现了浓度场、温度场等值线的图形化、速度矢量场图形化、夹杂物运动数据图形化,使得CFD大量数据实现有效的可视化。本发明可以在现有的基础上不断扩充可视化的内容,具有很好的扩展性,设计计算便于检查和调整,可用于冶金等行业的计算机辅助设计计算。

820

820

0

0

本实用新型提供了一种冶金材料生产线,涉及工业生产的技术领域,解决了现有冶金材料生产线本身对资源的需求量比较大,但在生产过程中对产生的余热没有充分利用就排放到环境中,导致成本较高并浪费资源的技术问题。该冶金材料生产线包括在该生产线中依次连接的制浆装置、柱塞泵和烘干造粒装置,用于生产该冶金材料;还包括分别与烘干造粒装置和制浆装置连接的余热交换装置,用于将从烘干造粒装置排出的余热进行热交换后又提供给烘干造粒装置和制浆装置进行循环利用。该冶金材料生产线通过对烘干造粒装置产生余热的循环利用,减少了本身对资源的需求,同时在生产过程中减少了热气的排放,从而降低了成本且节约了资源。

757

757

0

0

本发明公开了一种无铅汽油机用气门导管粉末冶金双出模,包括导管粉末冶金双出模、顶出机构,在导管粉末冶金双出模上设有基板,基板的上方设有模体,模体的内侧底部中央设有推送油缸,推送油缸的推轴上设有顶出机构,模体的内部上方对称设有成型模槽,顶出机构与成型槽体的底部配合安装,导管粉末冶金双出模的侧壁中央设有粉料注入口,粉料注入口通过导管与粉料出口排到对应的成型模槽内部,通过成型模槽侧壁上的电加热管加热后加压成型,最后采用顶出机构将成型后的导管一起推出成型模槽,该导管粉末冶金双出模设计合理,可以同时加工成型两个导管,加工效率高,导管的成品率高。

1238

1238

0

0

本发明涉及一种铜包铝排连续冶金复合的生产工艺,包括预处理、连续包覆、焊接、连续轧制和在线自动监测并进行扩散热处理的步骤,从而实现了以下的技术效果:(1)铜皮与铝排的冶金结合充分而且均匀,同时铜覆盖层厚薄较均匀;(2)成材率大大提高,保证了产量质量。由此解决了各种规格的铜包铝排生产问题,特别是适用于大规格的铜包铝排的生产制造,经济效益巨大。

1194

1194

0

0

本实用新型公开了一种便于去除粉末冶金产品陶瓷治具的装置,粉末冶金产品包括连为一体的基体部和延伸部;延伸部设有通孔;通孔高于基体部的上表面设置;便于去除粉末冶金产品陶瓷治具的装置包括机台、承载组件和治具去除机构。采用上述结构的便于去除粉末冶金产品陶瓷治具的装置,通过设置治具顶出组件,利用顶出气缸带动顶杆穿入粉末冶金产品的通孔内将陶瓷治具顶出,省去了人工操作、人工成本低且操作效率高,因此,有利于自动化生产和量化生产。

829

829

0

0

本发明公开了一种粉末冶金制备智能锁件设备及工艺,一种粉末冶金制备智能锁件设备,包括机架、冲压机构、收集机构,机架的上部设置有冲压机构、下部设置有收集机构;冲压机构的下方对应设置有粉末收集盒;粉末收集盒的底部设置有收集机构;收集机构的下方设置有水平底座;一种粉末冶金制备智能锁件设备的工艺,冲压工艺过程为:将装满冶金粉末的锁件模具放入活动模具内,将锁件模具固定后,启动电机,完成对锁件模具的脱模;当冲压板冲压冶金粉末时通过粉末收集盒收集,并通过粉末收集斗进行导流,由收集筒收集暂存。本发明不仅有利于收集遗落的粉末,避免了资源浪费,而且保证压制工作平稳进行;同时减小了空气中的灰尘,有利于人们的健康。

北方有色为您提供最新的有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!