全部

1123

1123

0

0

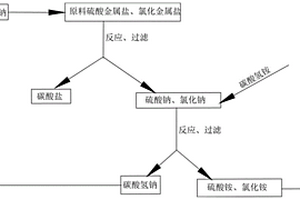

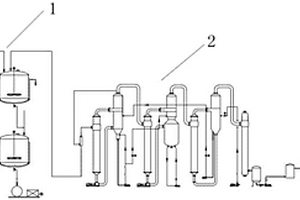

本发明公开了一种碳酸盐制备过程中的废钠盐的循环利用方法,其包括碳酸盐制备废钠盐的循环利用步骤,其中废钠盐的循环利用步骤是将碳酸盐制备步骤中,过滤后的滤液加入碳酸氢铵,以反应生成碳酸氢钠、硫酸铵、氯化铵,然后将生成碳酸氢钠与硫酸铵、氯化铵进行固液分离,将固体碳酸氢钠返生产原料生产中,从而实现钠盐的循环利用。

945

945

0

0

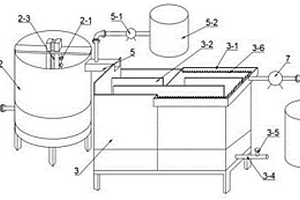

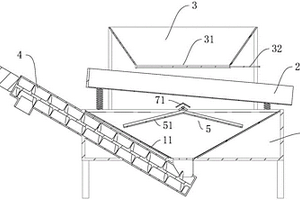

本发明涉及一种废纸制浆过程精筛渣的回收方法,属于制浆造纸或环境领域。具体包括如下步骤:废纸制浆生产线的精筛渣经调温调浓后,在低浓常温下,采用高频疏解机将精筛渣中粘附在纤维上的胶黏物剥离,使与纤维结合的胶黏物转变为游离态胶黏物分散于浆液中;再辅以微气泡气浮,利用胶黏物的亲油性,游离的胶黏物会吸附微气泡而上浮,作为浮渣被排出系统,精筛渣中的纤维得以净化回收;消除精筛渣作为固体废弃物所带来的环境污染问题。

752

752

0

0

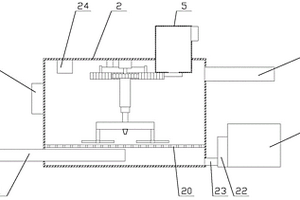

本发明涉及一种使用寿命长的废气净化装置包括进气管、箱体、出气管、加水装置和调节机构,所述调节机构包括投料盒、密封板、传动组件、套管、连接杆、酸碱度测量仪、浮板和两个搅拌组件,所述搅拌组件包括竖杆和叶轮,所述传动组件包括电机、齿轮、齿条和限位单元,该使用寿命长的废气净化装置,通过调节机构在碱性溶液的PH值下降时投放固体溶剂,同时对溶液进行搅拌,从而延长该废气净化装置的使用寿命,提高了实用性。

1156

1156

0

0

本发明公开了一种利用陶瓷辊棒废料和城市污泥制备烧结透水砖的方法。所述烧结透水砖,包括以下重量份数的原料:陶瓷辊棒废料35‑45份、城市污泥20‑30份、长石5‑10份、水玻璃8‑12份、水12‑18份。其制备方法包括配料、混合、陈腐、成型、微波干燥、烧制。本发明实现了固体废弃物的资源化利用,降低了透水砖的生产成本,而且,制备工艺简单、生产效率高、环保节能。

783

783

0

0

一种从废弃树脂中提取促进剂M的方法,属于橡胶促进剂回收技术领域,其特征是,包括如下步骤:1)碱溶:在搅拌条件下,用过量的碱液将废弃树脂溶解,过滤除去体系中的固体不溶物;2)催化氧化:向溶液中加入催化剂和氧化试剂,催化氧化反应直至反应液颜色变淡同时有黑色颗粒物生成;3)酸化:滴加稀酸,生成白色结晶;4)过滤,得粗品橡胶催化剂M。本发明的方法简单,成本低,且易操作,经验证,其能够从废弃树脂中提取部分橡胶促进剂M,提高促进剂M的生产收率。

1171

1171

0

0

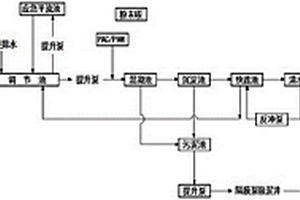

本发明提供一种重、磁、浮联合选矿产生废水的净化方法。该方法包括步骤:(1)粗格栅过滤,去除10mm以上的大颗粒物质;(2)细格栅过滤,去除水中3‑10mm的小颗粒固体;(3)进入调节池,进行水量水质调节;(4)输送至混凝池,加入混凝剂、助凝剂,使悬浮物、胶体脱稳,破坏胶体的双电子层结构,增大胶体的尺寸,形成大的矾花;(5)进入沉淀池,进行沉淀处理;(6)沉淀出水后,自流至快滤池,进一步进行过滤处理,过滤后的清水排放。本发明能够使得废水达标排放。废水中主要污染物为悬浮物(SS)<150mg/L、化学需氧量(COD)、<150mg/L、石油类<5 mg/L。

950

950

0

0

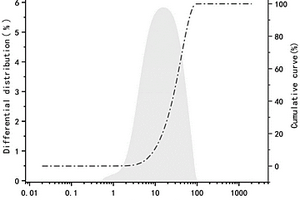

本发明涉及低浓度氨氮废水处理领域,具体涉及一种低浓度氨氮废水深度处理复合吸附材料及其制备方法。包括以下重量份的原料:高岭土6‑10份,天然斜发沸石6‑10份、淀粉1‑2份份、硝酸镁0.5‑1份、水份8‑10份。将高岭土、沸石、淀粉、硝酸镁固体混合后放入粉碎机粉碎至200目以下,添加水后搅拌成粘性面团状,压入球形模具制成3mm球形颗粒,在105℃干燥箱中干燥1h,放入马弗炉中450℃焙烧1h后取出冷却至室温得到颗粒复合吸附材料,对低浓度氨氮废水处理有好的效果;本发明的制备方法简单,成本低廉,适合工业化推广。

850

850

0

0

本发明提供了一种脱气及轻重油分级处理的酚氨废水处理装置和工艺,所述装置包括油气水三相分离器、组合介质聚结器和组合纤维聚结器,所述油气水三相分离器内依次设有旋流芯管模块、沉降模块、轻油收集模块和挡流板;所述组合介质聚结器内从上至下依次设有液体分布器,液体整流器和异性介质聚结过滤模块;所述组合纤维聚结器内依次设有进口分布器、一级强化聚结模块、强化沉降模块和二级强化聚结模块。经本工艺处理后的酚氨废水脱气效率大于99%,水相中油含量低于200mg/L,颗粒悬浮物含量低于40mg/L,并且对50μm以上固体悬浮物可实现100%去除,所述装置占地面积小、处理精度高,亦可广泛应用于石油化工、煤化工等行业含油/含浊生产废水的除油及澄清。

本发明提供一种生产5‑氯‑2‑硝基三氟甲苯产生的工业废水的资源化处理方法,该方法条件温和,操作简单,安全性高。该方法包括以下步骤:将生产5‑氯‑2‑硝基三氟甲苯产生的废水和FSBA投入到容器中,废水与FSBA的投料质量比为1:(0.5~2);机械搅拌下,在30~100℃下反应1~24小时;冷却至室温,过滤,用盐酸洗涤滤饼,并向滤液中滴加盐酸,直至滤液pH值为2~3,静置结晶,过滤,得到3‑三氟甲基‑4‑硝基‑苯酚固体。

本发明涉及一种基于类fenton‑超声波结合混凝沉淀法的废水处理设备,属于废水处理技术领域。包括,fenton试剂加药组件、超声波反应桶、絮凝池、过滤器,利用类fenton协同超声波处理,污水中的污染物在氧化过程中得以充分反应,极大提高其污染物降解效率,促进产生的Fe(OH)3固体絮状物更加有效的将氧化后的杂质进行吸附絮凝,同时超声波能够将沉淀和漂浮着的凝聚杂质中吸附的·OH释放出来,继而使·OH再次对废水中的杂质进行氧化作用,弥补了超声波技术受声源频率和功率的影响自由基产率不高的弊端,超声波处理的空化效应、机械剪切作用和凝聚作用使得大分子有机物长链能充分打断,转变为小分子物质,从而大大降低了fenton药剂的使用量,提高了污染物的去除率。

808

808

0

0

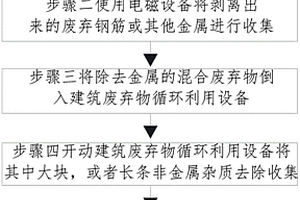

本发明公开了建筑废弃物循环利用技术领域的一种建筑废弃物循环利用设备的使用方法,包括壳体和电机,电机通过支架固定安装在壳体内侧壁,壳体上口固定设置有斜坡面,包括横排机构、竖排机构和传动机构,横排机构通过销轴转动连接在壳体内壁,竖排机构固定连接在壳体内壁,竖排机构位于横排机构下方,传动机构固定连接在壳体外壁,旧建筑物维修、拆除过程中产生的建筑废弃物多为固体,其中含有大量有利用价值的材料,有效解决了成建筑碎料的纯净度低,建筑碎料的使用效果差和混合碎料进行过滤筛取,容易造成设备堵塞的问题。

975

975

0

0

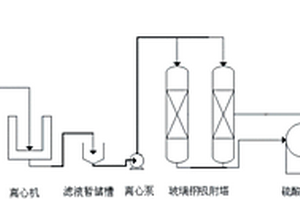

本发明涉及一种富含有机杂质废硫酸净化回收工艺,包括以下步骤:(1)蒸馏:以水蒸气将夹杂在废硫酸液中的有机物解聚馏出;(2)过滤:将步骤(1)获得的料液过滤,去除固体颗粒物质,回收滤液;(3)脱色:滤液经多段吸附塔连续吸附脱色处理后得到净化硫酸。本发明工艺具有流程短、投资省、处理效率高、运行费用低、吸附脱色剂可再生反复使用等优点,可以降低能耗及减少所产生的硫酸浓废液对环境污染,同时创造了经济效益。

880

880

0

0

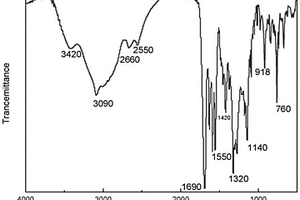

本发明提供了一种处理造纸废水的絮凝剂,包含分散剂和具有式(IV)结构的聚合物,其中,x为聚合度;y为聚合度;R1为H或甲基;R2为酰胺基;R3为H;R4为式(V)所示的取代基:其中,R5为H或选自碳数为1~12的烷基;n为大于等于6的正整数;所述具有式(IV)结构的聚合物的分子量为400万~700万。所述式(V)所示的取代基为疏水缔合基团,具有良好的耐盐性,使盐水介质中聚合物分子链的流体力学体积较大,絮凝能力强、絮凝速度快,能有效去除高含盐量的造纸废水中的固体悬浮物,同时能显著降低其COD值。本发明还提供了一种处理造纸废水的絮凝剂的制备方法,该方法绿色环保,利于推广。

884

884

0

0

本发明公开了一种利用废弃物制备墙体材料的专用砂浆的制备方法,首先按照重量份分别称取各原料;将建筑固体废弃物粉碎,加入季戊四醇、硬脂酸钡、贝壳粉、石灰石保温搅拌得混合物料A;然后将矿渣粉、凹凸棒土、硅酸盐水泥混合、加水搅拌、加入三聚磷酸钠、乙萘酚得混合物料B;将石墨粉、七水硫酸镁、聚四氟乙烯纤维、磷酸钙、磷酸二氢铝、三辛酸丁基锡混合均匀得混合物料C;将混合物料A、混合物料B、混合物料C与二甲基硅油混合浇注或喷射入模具中即得。本发明材料损耗、浪费少,具有粘结强度高、干缩率低和抗冻耐久性好、导热率低、保温性好、和易性好、环保无毒,大量利用工业废弃物与建筑垃圾,发展循环经济。

1076

1076

0

0

本发明公开了一种利用废弃物制备蚯蚓养殖基料的方法,包括以下步骤:步骤一、取原料中药渣粉末、污泥、发酵废物和牲畜粪便混匀得到混合原料,发酵废物为发酵后产生的液体物质和/固体物质,中药渣粉末的制备方法包括如下步骤:取中药渣烘干,于温度400~450℃下热解40~80min,之后降温至40~50℃,然后加入纤维素酶和水,酶解,最后将酶解液烘干后得中药渣粉末;步骤二、将混合原料置于发酵池中发酵20~30小时;步骤三、发酵完成后,每隔1~3天向混合物料中通入3%~5%(v/v)的氧气,并将混合物料翻转一次,翻转4~5次后,再向混合物料中添加氮磷钾营养元素3~9%(w/w)和腐殖质30~40%(w/w),然后再向混合物料中通入3%~5%(v/v)的氧气,再将混合物料翻转一次后,得到蚯蚓养殖基料。

970

970

0

0

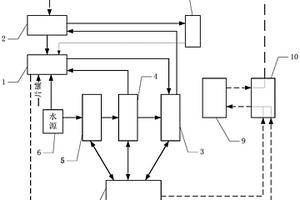

本发明公开了铝挤压模具碱洗及废液综合回收利用的方法,碱洗步骤:配制釜的碱液通入碱液储罐,待处理模具置于碱洗处理箱,通入碱液,清洗完成碱液反向通入碱液储罐,第一水储罐通入清水,清洗完成清水反向通入第一水储罐,第二水储罐通入清水,清洗完成清水反向通入第二水储罐,直至碱液储罐中铝离子浓度达到上限变成废碱液则将碱液储罐的废碱液通入结晶釜,固液分离,固体进入离心或压滤设备收集,液体进入配制釜,继续配置,第一水储罐向配制釜补水、第二水储罐向第一水储罐补水、水源向第二水储罐补水,配制釜的碱液通入碱液储罐,重复进行上述步骤。在整个过程中,只反应生成偏铝酸钠,不产生氢氧化铝,不容易堵塞管道,且系统可以随时启停。

937

937

0

0

本发明涉及一种以含砷废渣生物沥浸液为原料生物合成纳米硫化砷的方法,属于固体废物资源化处理领域。将含砷废渣105℃下烘干后进行破碎、研磨。按2%‑8%固液比加入到以硫磺和黄铁矿为混合能源底物,以铁氧化菌和硫氧化菌的生物沥浸体系,沥浸8‑12天,收集并纯化沥浸液。将硫酸盐还原菌接种到含有硫酸盐还原菌培养基和沥浸液的体系中培养7‑10天,收集底部沉淀,离心干燥得到产物。此方法将生物沥浸技术和生物合成技术相结合,实现了对含砷残渣砷的回收和资源化利用,在制备材料时不需要引进表面活性剂,整个过程具有低能耗、低成本、安全性高、条件温和、工艺简单、环保等优点。

1204

1204

0

0

本发明涉及锂电池材料回收技术领域,具体为一种废锂电池材料高效回收装置,包括放电设备、重锤破碎机、风选机、磁选机、震动筛选机和烧结炉;本发明所提供的一种废锂电池材料高效回收装置能够将废锂电池材料中的电量放出,并对放电后的电池进行清洗、烘干;在烘干室下方设置有风选机,可以将塑料快速分离出来,风选机下方设置有磁选机,可以快速分离出原料中的铁,磁选机下方设置有震动筛选机,且筛选机设为倾斜的“V”型结构,可以分离出金属铜和碳,烧结炉将剩余物料焚烧,烧结后的气体产物经处理后排放,固体产物可进一步进行处理,该方案程序简单,大大提高了锂电池材料回收效率,节约了回收成本。

980

980

0

0

本发明提供一种用于放射性含硼废液中硼浓缩的装置,其特征在于,包括:原水罐、浓缩单元进水泵、对硼具有高截留率的浓缩单元膜组件和产水罐;所述原水罐、浓缩单元进水泵、对硼具有高截留率的浓缩单元膜组件和产水罐依次相连;所述浓缩单元膜组件与所述原水罐相连,其中:所述对硼具有高截留率的浓缩单元膜组件经配置以将硼回收或者作为固体废物;所述浓缩单元膜组件在不调节原水pH值的条件下对硼的截留率大于95%。本发明提供的用于放射性含硼废液中硼浓缩的装置和方法,解决了针对高硼浓度,传统浓缩单元膜组件对硼低截留率问题,提高系统脱硼率,减少最终硼排放浓度和总量,提高处理效率。

1128

1128

0

0

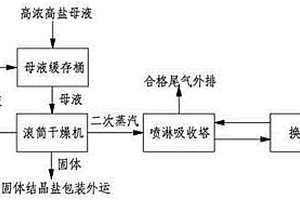

废水零排放中高浓高盐母液的处理工艺,该工艺包括以下步骤:将来自蒸发结晶系统的高浓高盐母液排至母液缓存桶暂存,再通过泵输送至一种干燥设备;母液在干燥设备体系内被连续通入的加热介质(水蒸汽或热风等)加热,母液中的水分受热闪发,母液中的无机盐及其他杂质结晶析出;闪发出的二次蒸汽通过尾气吸收装置吸收,尾气合格外排。本发明解决了含盐废水的终端处理问题,得到固体结晶盐,实现了真正意义上的含盐废水终端零排放。

一种从湿法制备隔膜工艺产生的废液中分离回收高纯度白油的方法,包括如下步骤:(1)滤除湿法制备隔膜工艺产生的废液中所含的固体杂质,获得混合物A;(2)将混合物A静置后离心分离,将大部分水分离出来,获得混合物B;(3)混合物B进入精馏塔进行减压精馏,得到轻组分流和重组分;(4)减压精馏后获得的重组分进行薄膜蒸发,使重组分中所含水分和小分子杂质逸出;经薄膜蒸发获得的重组分进行分子蒸馏,蒸发组分冷凝后获得的液体即为所需的高纯度白油。采用这种方法能够从湿法制备隔膜工艺产生的废液中分离回收高纯度白油,分离回收的高纯度白油可再次作为成孔剂用于湿法制备隔膜,用于湿法制备隔膜时可显著减轻基膜出现“黑点”的问题。

1260

1260

0

0

本发明公开了一种生物纯化废糖蜜基环保胶粘剂,其特征在于,其组分按重量比包含以下成分:废糖蜜60~75份;玉米秸秆25~30份;四硼酸钠1~3份;纤维素酶3~6份;果胶酶4~8份;葡萄糖异构化酶2~4份;氯化铵0.5~2份;乙酸铵1~5份;磷酸0.02~0.1份;固体酸催化剂0.05~0.1份;水18~25份;所述纤维素酶、果胶酶和葡萄糖异构化酶的重量比为(0.75~3):(1~4):1。本发明还公开了一种生物纯化废糖蜜基环保胶粘剂的制备方法及其应用和一种胶合板。本发明获得的胶粘剂耐水性好,胶合强度高,粘度适中。

817

817

0

0

本发明公开了一种锰渣改性钢渣废弃物改性脱硫吸收剂及其制备方法,属于脱硫工艺设备技术领域,解决了现有脱硫吸收剂的利用率低和高成本的问题,其技术要点是:包括吸收剂包括吸收剂的组分是:钢渣微粉30~60%,锰渣微粉40~70%,所述的钢渣是将转炉钢渣热闷破碎处理得到的,所述电解锰渣是电解金属锰生产过程中硫酸浸出锰矿后的固体废弃物,具有废弃物利用率高和低成本的优点。

1166

1166

0

0

本实用新型公开了一种组合式废气净化装置,包括试剂箱、净化塔和释放塔,所述净化塔的底端设置有循环水箱,所述循环水箱通过第一连接管与试剂箱相连接,所述净化塔的一侧设置有进气口,所述净化塔的内部位于进气口的下方设置有收集装置,所述净化塔的内部位于进气口的上方设置有喷头和可拆滤板,所述可拆滤板通过支撑侧板与净化塔相固定,所述净化塔的顶端设置有收集口,所述释放塔通过收集管与收集口相连接。本实用新型所述的一种组合式废气净化装置,可以将经过加湿的粉尘杂质类的固体收集到其中,避免影响水箱水质,且收集粉尘或者杂质类固体比较方便,可以通过卡紧块对透气滤板卡紧和拆除,从而方便对滤板进行清理、更换维修。

1193

1193

0

0

本实用新型公开了一种废旧乳化沥青回收装置,包括:容器和筛网;筛网将容器的内部空间隔设形成上部腔室和下部腔室;上部腔室的侧壁分别设有原料投放口和固体收集口,原料投放口位于固体收集口的上方;下部腔室的侧壁设有液体回收口。本实用新型为回收半废旧乳化沥青中未被使用且未被破乳结块的液体部分的回收再利用提供了设备支持,避免了可被再次利用的乳化沥青的浪费,节约乳化沥青的使用成本。

1204

1204

0

0

本实用新型涉及混凝土废水处理领域,公开了一种混凝土废料处理装置,包括沉淀池和振动筛,沉淀池相对设置的两侧壁设置为倾斜面,沉淀池内设置有螺旋输送机,沉淀池与振动筛之间固定连接有导向槽,导向槽包括两块呈倒V形设置的导向板。本实用新型具有以下优点和效果:通过在沉淀池上方设置导向槽,两导向板呈倒V形设置,从而将从振动筛上下落的泥浆倒流到沉淀池的两倾斜面上,两倾斜面将沉淀的固体部分倒流到螺旋输送机的进料口处,使得对沉淀的固体清理更加方便;通过设置带有喷水口的喷水管道,对两导向板进行冲洗;通过在喷水管道上方设置防护板,对喷水管道与喷水口进行遮挡,避免从振动筛底部掉落的泥水对喷水管的喷水口造成封堵。

722

722

0

0

本实用新型属于废物的焚毁领域,涉及一种采用等离子体技术处理废物用的等离子体炉。包括炉体、烟气道、排渣通道、测量器、入料口、电极、等离子气氛及入口、电极驱动器及相关控制电路、三相工频交流、高频交流或直流电源,其下炉体内设置有物料容器,排渣通道连通物料容器,电极至少为两个,对称安装在上炉体上;在等离子体气氛保护下进行热裂解,将被处理有机物快速完全分解为无害单质元素,将无机物熔炼成玻璃体和单质金属,彻底消灭细菌和病毒,并可破坏石棉的有害纤维结构,核废料可被封闭在玻璃体内,防止放射物质泄漏,不产生二恶英类有害物质,实现无害化排放,可广泛适用于城市固体废物、医疗、工业、化学试剂及低放射性等多种废物处理。

866

866

0

0

本实用新型公开了一种模块式畜禽养殖废水无害化资源化处理系统,由废弃物收集装置收集计量后,经真空抽滤自动出水一体化装置进行固液分离,其中的恶臭气体经真空泵进入尾气除臭装置净化后排放。分离出来的固体废物经过固液分离器的内置绞龙输送设备出料后,进入干式发酵设备进行干式发酵,产生的沼气经收集净化后作为照明燃料;产生的沼渣作为有机肥料利用。固液分离后的液体随同干式发酵产生的液体一起进入升流式厌氧发酵器,厌氧发酵产生的沼气与干式发酵时产生的沼气汇合,净化后作为照明能源;厌氧发酵产生的沼液进入水平潜流人工湿地和垂直流人工湿地进行处理,最后经二氧化氯消毒系统进行处理后,转化为中水作为畜禽圈舍冲洗水循环利用。该系统解决了畜禽养殖废水处理的一大问题,在保护环境的同时,实现废物的资源化利用。

880

880

0

0

本实用新型公开了一种双级多效废水处理装置,涉及废水处理领域,包括前序处理部分、三效分离部分以及后续净化部分。将车间约80℃的中和废水压滤后不经废水池直接进入玻璃沉降釜保温沉降,经过调PH转入蒸馏釜中,利用氯苯和水的共沸点将系统内微量的氯苯分离,然后蒸出粗蒸汽直接进入一效蒸发器,提供热源,保证三效蒸发器的平稳运行,蒸馏釜夹套冷凝水手机回锅炉循环使用,浓缩后的的浓水分别进结晶釜,冷却后离心分离固体,母液继续蒸馏,蒸出的水冷却后进入处理装置,达标后进入车间继续使用。实现了充分的利用了中和废水中的热量,减少了热量的消耗和原料的损耗,实现了减少生产成本,实现节能生产的要求。

1154

1154

0

0

本实用新型属于实验室废液处理技术领域,尤其为双腔体型废液收集装置,包括底座和回收罐,底座的顶面固定有两个对称分布的侧板;在两个所述侧板的内侧顶端还安装有过滤箱,过滤箱的顶端连通有入液漏斗;过滤箱的正面铰接有密封门,在所述密封门的自由端与所述过滤箱的对应端安装有密封组件;在所述过滤箱内经抽拉方式安装有一呈倾斜状分布的滤网,所述滤网将所述过滤箱的内部零件分隔成下料腔和分离腔;在所述过滤箱内安装有回收槽;本实用新型的废液收集装置,具有过滤功能,通过过滤箱可对含有固体杂质的废液进行过滤处理,实现固液分离,极大便捷了废液后续的处理,并且装置滤网和回收槽均为抽拉式安装,拆装方便,易于拆卸清理。

北方有色为您提供最新的有色金属固/危废处置技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!