全部

939

939

0

0

SIC复合导辊及其制造方法,其特征是在钢基体的表面有复合材料层,复合材料层的材料成分为:SIC 5~40%、C 0.2~0.6%、CR 0~3.0%、MO 0~2.0%、MN 0~2.0%、其它金属和非金属元素总量不超过5%,余量为FE。复合材料粉体或线材或棒材以热喷涂、热喷焊或激光熔敷的涂敷方法涂敷于钢基体表面,在复合材料与所述钢基体之间形成结合。本发明复合导辊具备硬度高,耐磨性好,脆性较低,可热处理,可机械加工,成本低,性价比高等优良性能。

1070

1070

0

0

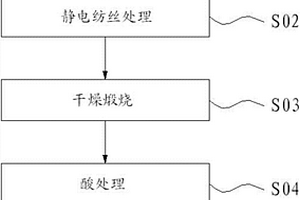

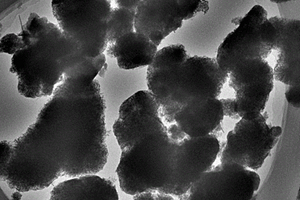

本发明公开了一种锂离子电池负极材料的制备方法,所述方法包括以下步骤:在硅纳米颗粒表面生长NiO包覆层,得到Si/NiO纳米复合材料;对Si/NiO纳米复合材料进行静电纺丝处理,得到Si/NiO/石墨烯复合材料;对Si/NiO/石墨烯复合材料进行干燥煅烧,得到Si/NiO/石墨烯/碳纳米复合材料;对Si/NiO/石墨烯/碳纳米复合材料进行酸处理,完全去除NiO,得到三维的Si/石墨烯/碳纳米复合材料;最后对三维的Si/石墨烯/碳纳米复合材料进行清洗干燥。本发明通过控制NiO包覆层厚度在硅纳米颗粒和石墨烯/碳基之间形成精确可控的空隙,缓冲硅纳米颗粒在充放电过程中体积膨胀,有效避免电极破裂、粉化等,保持电极结构的完整性,使得锂离子电池具有优良的循环稳定性和超长寿命。

1081

1081

0

0

本发明公开了一种二茂铁基手性聚席夫碱盐/石墨烯复合吸波材料,先将二茂铁基手性聚席夫碱盐与石墨烯复合作为吸波介质,再加入石蜡基体后制得。二茂铁基手性聚席夫碱盐的质量与整个复合材料的质量比为1:4~5,石墨烯的质量与整个复合材料的质量比为1:10~20,石蜡基体与整个复合材料的质量比为7:10。该复合材料制备简便,复合吸波材料具有质量轻、厚度薄、吸波性能优异等特点,在隐身、抗静电、电磁屏蔽等方面有着广阔的应用前景。

1171

1171

0

0

本发明涉及一种IGBT绝缘基板用高导热环氧树脂的制备方法,它包括,采用BN粒子的高导热性,将微米级BN颗粒加入环氧树脂中,经过一系列的混合加工处理工序,形成稳定的复合材料。添加BN颗粒可以在环氧基体内部形成导热通道,从而提高整个复合材料的导热性能,本发明将验证复合材料的导热性能,并对新型复合材料耐放电侵蚀性能进行测试。

本发明的目的在于提供一种在使速率特性提高的蓄电装置的电极中使用的金属化合物粒子群的制造方法、金属化合物粒子群及使用该金属化合物粒子群的电极。一种在蓄电装置的电极中使用的金属化合物粒子群的制造方法,其特征在于包括如下步骤:对金属化合物粒子的前驱物与碳源进行复合化而获得第一复合材料的步骤;通过在非氧化环境下对所述第一复合材料进行热处理而生成金属化合物粒子,获得该金属化合物粒子与碳复合化而成的第二复合材料的步骤;通过在氧气环境下对所述第二复合材料进行热处理,将碳除去且获得金属化合物粒子键结为三维网状结构的金属化合物粒子群的步骤。

本发明涉及一种水泥复合材料制品,所述复合材料制品可充当石材和固体表面材料(例如花岗岩、大理石、以及工程石材)的替代品。此外公开了用于制造该水泥复合材料制品的方法,所述方法利用了可挤压成型的水泥合成物,所述合成物可被挤压成型或以其它方式成型为类似石材的建筑制品,所述建筑制品可用作许多已知的石材制品的替代品。在一个实施例中,可更便宜地将水泥复合材料制品制造成与石材和固体表面材料一样坚韧或更坚韧并更持久。

1040

1040

0

0

概括而言,本发明涉及一种吸收气味的超吸收组合物,一种用于生产吸收气味的超吸收组合物的方法,一种包含吸收气味的超吸收组合物的复合材料,一种包括复合材料的卫生制品,一种包括或基于吸收气味的超吸收组合物或复合材料的化学产品,以及吸收气味的超吸收组合物或者复合材料在化学产品中的用途。

1078

1078

0

0

本发明公开了一种用二氧化锰/ZSM-5分子筛复合材料作为超级电容器电极材料及该复合材料的制备方法,该方法第一步是把ZSM-5分子筛在700~1050℃高温下进行CO2活化处理,第二步是将MnCl2﹒4H2O与KMnO4按质量比(1~4):2的比例加入到蒸馏水中搅拌溶解,混合均匀后添加经CO2活化处理后的分子筛ZSM-5,加热回流1~6小时,冷却至室温后抽滤分离,得到的样品经80~120℃恒温干燥8~13小时,烘干后的产品即为用于超级电容器电极材料的二氧化锰/ZSM-5分子筛复合材料,该复合材料中二氧化锰含量控制在10%~60%。

本发明的主题是生产自滚动细长元件,尤其是电缆的方法和自滚动细长元件,尤其特别是打算用于电源和信号传输线、绳索和纽带的电缆。依据本发明,该方法主要包含向电力传输线(2)施用聚合物复合材料制成的外层(1),所述聚合物复合材料由聚合物和按重量计10%-60%的材料组成,所述材料具有磁性,且随后,施用了外层(1)的所述电力传输线(2)在磁场中被磁化,其线沿着滚动元件的轴线布置,其中磁感应强度至少为2特斯拉。元件具有外层(1),直接接触电缆环境的是由聚合物复合材料组成,所述聚合物复合材料由聚合物和按重量计10%-60%的材料组成,所述材料具有磁性,其中外涂料沿着滚动元件的轴线被磁化。

1022

1022

0

0

一种多孔C/C为内衬的轻质防氧化材料结构,其特征在于所述的材料结构为空心圆管状,多孔C/C复合材料为内衬,C/SiC复合材料外壳覆盖在其表面,多孔C/C复合材料中基体C与C/SiC复合材料中C纤维有一层热解C界面或ZrO2、BN界面,最外有一层SiC涂层。多孔C/C复合材料内衬中的碳纤维为立体织物或碳布叠层织物。C/SiC复合材料外壳中的碳纤维为碳布形式,并非立体织物。最外层SiC涂层厚度为0.3~0.8mm。这种复合材料结构由于孔隙较多,保证一定强度的情况下,整体材料轻量化,并且有隔热作用。添加入SiC提高了复合材料的抗氧化性能。

本发明涉及叶片模块、模块化转子叶片及组装模块化转子叶片的方法。提供了一种模块化转子叶片(5)的叶片模块(100),该叶片模块(100)包括中空的纤维复合材料主体(150)和至少一个镶嵌物(10),该纤维复合材料主体(150)沿着纵向叶片轴线延伸,该至少一个镶嵌物(10)位于纤维复合材料主体(150)的纵向端部处或者附近。镶嵌物(10)包括适于接收螺纹紧固件(80)的接收器(11)和锚固到纤维复合材料主体(150)上的锚固部分(12)。另外还提供了包括至少两个叶片模块(100,200)的模块化风力涡轮机转子叶片(5),以及用于组装模块化风力涡轮机转子叶片(5)的方法。

813

813

0

0

本发明属于高性能复合材料领域,主要由双马来酰亚胺树脂、N-苯基取代马来酰亚胺、二烯丙基苯基化合物、烯丙基甲基苯酚、环氧丙烯酸酯、活性稀释剂等组份制备了一种耐高温(>200℃)、低介电损耗的改性双马来酰亚胺树脂基体,它可以溶解于丙酮溶剂中,适应于热压罐、真空袋压和模压工艺制备复合材料,复合材料具有优异的综合力学性能、耐热性和介电特性,可用于航空、航天及民用等高新技术领域。它也可用于RTM工艺成型复合材料,另外它还可用于耐高温无溶剂浸渍漆、耐高温胶粘剂及电子器件灌封等方面。

1038

1038

0

0

把低熔点金属材料加工成液相和固相共存的触变态。低熔点金属材料在触变态时,纳米碳材料与该低熔点金属材料混合形成复合材料。把所获得的复合材料供给金属铸造机器,并将处于金属触变态或全熔态的金属喷射注入铸模,使复合材料充满铸模,这样复合材料模铸成复合金属制品。通过上述工艺处理,能够喷射铸造出具有所应用的纳米碳材料性能的复合金属制品。

本发明提供了一种加氢处理催化剂及其制备方法及润滑油基础油的制备方法,该加氢处理催化剂含有硅铝复合材料载体和负载在载体上的活性组分,其中,所述活性组分为第VIII族金属元素、第VIB族金属元素和磷元素,所述硅铝复合材料载体的酸点指数不低于80,所述酸点指数为Si-O-Al键吸光度与所述Si-O-Si键吸光度的比值乘以100后得到的数值,其中,所述Si-O-Al键吸光度指该硅铝复合材料载体的红外吸收光谱中Si-O-Al的Si-O键的振动吸收峰的高度强度,所述Si-O-Si键吸光度指该硅铝复合材料载体的红外吸收光谱中Si-O-Si的Si-O键的振动吸收峰的高度强度。本发明提供的加氢处理催化剂能够以高收率地获得高粘度指数且低硫、氮和芳烃含量的润滑油基础油。

771

771

0

0

本发明涉及一种由陶瓷制成的光学部件保持构件及其制造方法,并且提供防止露点冷凝的有效渗透性。该光学部件保持构件由氮化硅陶瓷基复合材料制成,用于保持光学部件,该氮化硅陶瓷基复合材料通过其中使硅与氮反应的氮化方法制备。通过使用含有碳化硅和铁化合物的氮化硅陶瓷基复合材料,当在厚度为1mm的氮化硅陶瓷基复合材料的样品的两个表面之间加有压差为0.4MPa的气压时,在1.5cm2的有效气流面积内实现了按每分钟计50ml以上的气流量,并且获得了具有防止露点冷凝的有效渗透性的光学部件保持构件。

1138

1138

0

0

本发明提供一种利用纳米气泡快速清除湖泊水华并修复厌氧底泥的复合材料,所述复合材料可以达到在大面积快速消除水华、提高水体透明度的同时,修复厌氧底泥,提高底泥的氧化还原电位,增加水体的溶解氧水平,所述的纳米气泡为氧气纳米气泡、臭氧纳米气泡或空气纳米气泡,并可通过一定方法调控纳米气泡的数量、大小和密度等性质。本发明还提供了一种使用前述复合材料修复湖泊和厌氧底泥的方法,包括通过机械方法将前述复合材料播撒或喷射到湖面,可同步完成大面积的水华清除,提高水体透明度,修复厌氧底泥和提高水体溶解氧水平的目的,为沉水植被的快速生长和富营养化水体生态恢复提供良好的环境,并且此方法兼具湖泊治理的生态安全性和长效性。

本发明属于污水处理领域,具体涉及一种MgO/GQD/壳寡糖/PVA复合吸附膜的制备方法和应用。制备方法为将氯化镁溶液滴加到氧化石墨烯量子点的分散液中搅拌得氯化镁溶液/氧化石墨烯量子点分散液混合液,加入表面活性剂,反应结束后煅烧得MgO/GQD纳米复合材料;将壳寡糖溶解于乙酸溶液中,向壳寡糖乙酸溶液中添加MgO/GQD纳米复合材料和交联剂,搅拌,调节pH,磁力搅拌0.8~1.5 h;洗至中性,冻干即得MgO/GQD/壳寡糖纳米复合材料粉末;取复合材料粉末与PVA溶解于水中,混合液纺丝形成复合吸附膜。本发明制备的MgO/GQD/壳寡糖/PVA复合吸附膜吸附量大、机械强度好、可回收、生物性能优良。

891

891

0

0

本发明涉及一种碳/碳复合材料表面三氧化二硼-碳化硅自润滑涂层。为解决现有技术中碳/碳复合材料的摩擦磨损性能受环境、温度等众多因素的影响,造成润滑效果差、摩擦系数增大的问题,本发明以碳化硅为过渡层、三氧化二硼涂层为外涂层,原位反应形成硼酸为碳/碳复合材料表面自润滑涂层:以硅粉、碳粉和三氧化二铝为原料,将70~85%的硅粉、10~20%的碳粉、5~15%的三氧化二铝粉混合均匀,采用包埋法置备碳化硅的过渡层;采用料浆法在碳化硅涂层表面制备三氧化二硼涂层。本发明有效地降低了碳/碳复合材料的摩擦系数,拓展了碳/碳摩擦材料的应用领域,具有工艺控制简单,涂层均匀的特点,适用于大规模工业生产。

947

947

0

0

本发明涉及一种生物降解材料的制备方法。一种全生物降解材料的制备方法,其特征在于:包括如下步骤:1)按天然高分子材料与聚合单体的质量比为1∶49-2∶3,催化剂的质量为单体质量0.01-2.5%,选取天然高分子材料、聚合单体、催化剂;将天然高分子材料、聚合单体和催化剂放入容器中;2)然后将天然高分子材料、聚合单体和催化剂在容器中混匀,抽真空,将保持真空环境的容器放入微波炉中反应,反应功率100-500瓦,反应时间2-20分钟;3)取出,冷却,得复合材料,然后用溶剂将得到的复合材料溶解,得复合材料溶液;4)用沉淀剂沉淀复合材料溶液,将沉淀物洗涤干燥,得全生物降解材料。本发明具有成本低、环保、工艺简单的特点,得到的材料可完全生物降解并可直接加工成型或作为其它共混材料的增容剂。

893

893

0

0

本发明涉及制备吸水聚合物颗粒的方法,所述方法包括工艺步骤:(i)制备包含至少部分中和的带有羧酸基团的单烯属不饱和单体(α1)和至少一种交联剂(α3)的单体水溶液;(ii)任选将吸水聚合物细粒加入单体水溶液中;(iii)将聚合引发剂或包含两种或更多种组分的聚合引发剂体系的至少一种组分加入单体水溶液中;(iv)降低单体水溶液的氧含量;(v)将单体水溶液装入聚合反应器中;(vi)使单体水溶液中的单体在聚合反应器中聚合;(vii)将聚合物凝胶线束从聚合反应器中排出并任选将聚合物凝胶粉碎,由此得到聚合物凝胶颗粒;(viii)将聚合物凝胶颗粒干燥;(ix)将干燥的聚合物凝胶颗粒研碎,由此得到粒状吸水聚合物颗粒;(x)将研碎的吸水聚合物颗粒分级;和(xi)处理研碎并分级的吸水聚合物颗粒的表面;其中在工艺步骤(viii)中,将工艺步骤(vii)中得到的凝胶颗粒在位置L0处装入带式干燥机的带材料表面上,随后在它们通过带式干燥机的途中干燥,且其中带材料在与凝胶颗粒接触以前冷却。本发明还涉及可通过该方法得到的吸水聚合物颗粒,复合材料,制备复合材料的方法,可通过该方法得到的复合材料,化学产品,和吸水聚合物颗粒或复合材料的用途。

767

767

0

0

一种转移染料至复合材料的方法,所述方法包括:将染料施用至转移介质以产生着色的转移介质,使得该着色的转移介质与复合材料接触,并使用高压釜,应用加热、外部压力、真空压力中的至少一种将染料浸渍至复合材料以产生着色的复合材料。

732

732

0

0

基于碳纳米管三维网络薄膜的温度传感器制备方法,主要解决了现有基于聚合物内的碳纳米管导电网络作为温度传感器方法会带来复合材料成型难,影响整体力学性能及成本高的问题。实现步骤:a、将碳纳米管和表面分散剂混合物通过机械融合的方法制备碳纳米管的单分散水溶液;b、将碳纳米管的单分散水溶液倒入真空吸滤装置的上容器,过滤膜上抽滤成膜;c、将碳纳米薄膜与过滤膜放入烘箱内,固化完成后剥离滤膜得到三维薄膜;d、从薄膜上切下一长方形结构,利用导电胶将铜导线固定于碳纳米管薄膜表面,将此传感器埋入复合材料内部或外贴于复合材料外部特定位置,按复合材料固化工艺成型。该碳纳米管三维薄膜温度传感器的电阻率可达到10-3-10-5Ω·m,具有较高的电阻-温度线性关系。

720

720

0

0

本发明涉及一种氨基酸插层二氧化锰复合材料 及其剥层组装制备方法。该复合材料的化学组成为 (A+)a (Amino+)bMnO2·mH2O,其中A+ 为无机或有机阳离子,如钠离子、氢离子、四甲基铵离子中的 一种、二种或三种;Amino为L-赖氨酸、L-精氨酸、L-组 氨酸等中的一种;a、b分别为A+、 Amino+的数量,a+b≤0.4;m为 结晶水数量,0.1<m<0.5。锰氧八面体通过共边形成二维层板, Amino+及 A+位于层间。先通过水热反应制 备层状结构δ-MnO2,再利用 四甲基氢氧化铵将其剥层,形成带负电的层板,然后与氨基酸 阳离子通过静电作用自组装,获得插层结构氨基酸-二氧化锰 复合材料。该复合材料在手性催化、电化学催化及电化学生物 传感器等领域具有潜在应用价值。

889

889

0

0

本发明公开了一种石墨烯/二氧化钛锂离子电池负极材料及制备方法,属于电化学和新能源材料领域。本发明以浓硫酸、高锰酸钾为氧化剂,将石墨粉氧化成氧化石墨,采用超声剥离的方法将氧化石墨剥离成氧化石墨烯,把氧化石墨烯与钛源混合,通过液相反应制备出氧化石墨烯/二氧化钛复合材料,然后采用液相还原将氧化石墨烯/二氧化钛复合材料还原为石墨烯/二氧化钛复合材料。电化学测试表明,此方法制备的石墨烯/二氧化钛复合材料具有较高的比容量和循环稳定性,是一种理想的锂离子电池负极材料。本发明材料具有相对较高的比容量和循环稳定性,能够发挥石墨烯和二氧化钛二者各自的优势。制备工艺相对简单,成本低,适宜于工业化生产。

986

986

0

0

本实用新型涉及换电装置领域,提供一种换电车副车架、换电车及换电系统,其中,换电车副车架包括:纤维增强复合材料安装平台和纤维增强复合材料连接座,纤维增强复合材料连接座置于纤维增强复合材料安装平台下方,纤维增强复合材料连接座与纤维增强复合材料安装平台为一体成型结构,纤维增强复合材料连接座用于与换电车底架连接。用以解决现有技术中换电车的副车架采用钢材多零件组合制成结构复杂的缺陷。本实用新型提供的换电车副车架,通过纤维增强复合材料安装平台和纤维增强复合材料连接座一体成型结构,简化换电车副车架结构,极大减少换电车副车架连接及装配工作量,从而提高生产效率。

本发明涉及一种基于石墨烯纳米材料的植物萃取液等液体物质的低温灭菌方法,包括以下步骤:使待灭菌液体流过石墨烯灭菌物,得到灭菌后的液体并储存;所述石墨烯灭菌物为氧化石墨烯、氟化石墨烯、氟化石墨烯氧化物以及石墨烯复合材料灭菌物中的一种或多种;所述石墨烯复合材料灭菌物为氧化石墨烯/银纳米颗粒复合材料、氧化石墨烯量子点/银纳米颗粒复合材料、氧化石墨烯/γ‑Fe2O3纳米复合材料、氧化石墨烯量子点/Fe3O4复合材料、氧化石墨烯/氧化亚铜纳米复合材料、氧化锌/氧化石墨烯复合材料中的任意一种或多种。本发明通过使用具有灭菌功能的物质——石墨烯,使得常温下就可完成液体灭菌,从而避免了液体中的热不稳定物质被降解。

942

942

0

0

本发明涉及一种具有Z向增强功能的连续纤维增材制造方法,属于复合材料和增材制造的交叉领域,解决由增材制造技术制备的连续纤维增强树脂基复合材料的层间剪切性能差的问题。本发明提出一种具有Z向增强功能的连续纤维增材制造方法,沿Z向对复合材料构件模型进行单元划分,通过构建曲面结构区,在复合材料构件内部Z向引入连续纤维,改善或增强成形复合材料构件的层间性能。该发明突破了连续纤维增材制造平面逐层打印的方式,通过平面逐层打印和曲面打印相结合的方式,进一步改善了复合材料层间力学性能,实现了连续纤维增材制造分区打印和复杂曲面打印,使复合材料构件内部纤维结构呈现复杂多样化,发挥复合材料各项异性的优势。

1073

1073

0

0

本发明涉及化学水浴沉积方法和CIGS光伏组件的制备方法。所述化学水浴沉积方法包括以下步骤:提供一基板;在基板的相对侧面分别形成第一功能层和复合材料层,复合材料层包括高分子水凝胶和混合于高分子水凝胶中的磁性纳米粒子;将形成有第一功能层和复合材料层的基板置于沉积溶液中,在第一功能层上沉积形成第二功能层;将复合材料层和基板分离。所述CIGS光伏组件的制备方法采用上述化学水浴沉积方法。该方法在基板一侧面形成复合材料层作为保护层,使基板该侧面不被沉积溶液接触,同时利用复合材料层中的高分子水凝胶在反应液中溶胀,使该基板侧面的反应液的循环降低,避免了第二功能层在复合材料层的无效沉积,便于复合材料层的去除。

一种陶瓷层压板,具有从板的主面穿过其内部的排热通孔。排热通孔中放置具有金属体和复合材料的传热体,在金属体和陶瓷层压板之间整个地或者部分地提供这种复合材料。所述复合材料的传热性高于空气,复合材料的热膨胀系数小于金属体。

757

757

0

0

本发明公开了一种扬声器,其提高了输入电阻并且抑制了湿度对回放频率响应的影响,和一种制备扬声器的方法。将含有粒度为8nm到300nm的玻璃颗粒和聚酰胺树脂并且通过应用造纸技术来制备的片状产品用作膜片。在复合材料中玻璃颗粒的含量是5wt%到70wt%。在制备膜片中,含有二元胺和水玻璃的水溶液相和含有二羧酰卤的有机溶液相接触以产生含有玻璃颗粒和聚酰胺树脂的复合材料。通过造纸技术将这样制备的复合材料成形为片材。在通过造纸技术的制备过程中,也可以将混有其它纤维状材料的复合材料用作原料。

中冶有色为您提供最新的有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年12月26日 ~ 28日

2025年12月26日 ~ 28日  2026年01月16日 ~ 18日

2026年01月16日 ~ 18日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月22日 ~ 24日

2026年01月22日 ~ 24日