全部

945

945

0

0

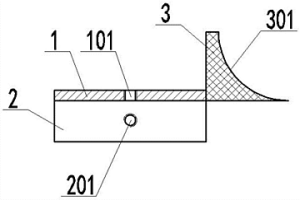

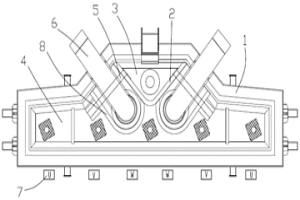

本发明公开了一种粉末冶金高压柱塞泵缸体的生产工艺,具体包括选材、模具加工、粉末冶金柱塞泵缸体和渗铜片的压制成形、柱塞泵缸体的预烧结和渗铜烧结、抛丸、粗加工、软氮化、精加工的工艺流程。采用本发明所述的生产工艺可连续稳定的生产高压柱塞泵缸体,并且质量稳定可靠,与传统材料的机加工过程相比,本发明所述方法生产的缸体加工余量少,工序简单,生产周期短,成本低等优点,具有较大的市场前景。

1010

1010

0

0

本发明公开了一种粉末冶金镍基可磨蚀封严材料零件的机械加工方法,属于金属切削加工方法;旨在提供一种刀具损耗小、加工成本低、加工效率以及产品合格率高的高耐磨性材料零件的机械加工方法。其技术方案包括粗加工、半精加工、精加工;粗加工是采用线切割的方法去除坯料表面的大部分余量;半精加工是采用磨削的方法去除工件表面的部分余量,为精加工作准备,所采用的砂轮是粒度为8~12的白刚玉砂轮;精加工是采用车削的方法去除工件表面的剩余余量,达到图纸设计要求,所采用的刀具是金刚石笔。本发明刀具损耗小、加工效率高、产品质量好、产品合格率高,可适合于加工粉末冶金镍基可磨蚀封严材料制作的各种零件。

754

754

0

0

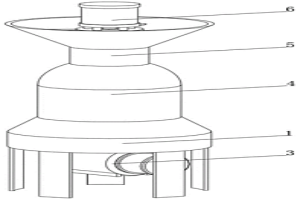

本发明公开了一种用于湿法冶金的除铁装置,其包括针铁矿除铁组件、补充除铁组件、浆化中转组件、第一溢流管以及第二溢流管,所述针铁矿除铁组件和补充除铁组件通过第一溢流管连接,所述补充除铁组件和浆化中转组件通过第二溢流管连接;本发明还公开了一种用于湿法冶金的除铁方法;本发明通过针铁矿除铁组件、补充除铁组件、浆化中转组件、第一溢流管以及第二溢流管之间的相互配合,实现了物料的自动精确加入,且通过补充除铁组件可以防止针铁矿除铁组件除铁不彻底的情况。

904

904

0

0

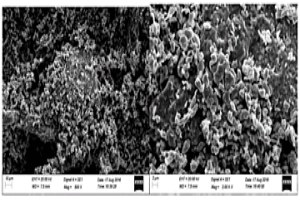

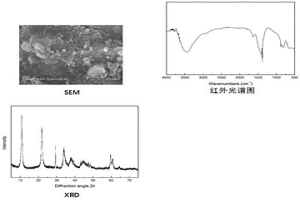

本发明涉及一种粉末冶金用高钼含量钼铁粉的制备方法,其按如下步骤进行:以还原铁粉或者雾化铁粉和钼粉为原料,将混合粉末经球磨处理后,在H2气氛中进行还原和退火处理后获得钼铁合金粉。根据本发明的粉末冶金用高钼含量钼铁粉的制备方法,可以增加原材料可选范围,降低了生产成本、提高生产效率,适宜于工业化批量生产,且显著提高粉末质量;采用本申请技术方案制备高钼含量钼铁粉的产率高,铜及其他杂质含量少,具有钼含量高且氧含量低的特点,可用于制备高性能合金钢及粉末冶金材料。

1043

1043

0

0

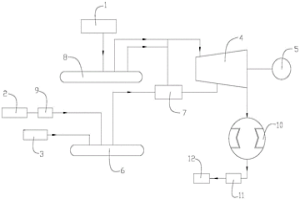

本发明涉及冶金余热蒸汽利用装置技术领域,尤其是一种冶金余热蒸汽发电系统,其包括干熄焦余热回收装置、炼钢余热回收装置、烧结余热回收装置、汽轮机、发电机、汽水分离器、低压蒸汽过热器,干熄焦余热锅炉中产生的中温中压蒸汽、炼钢余热锅炉中产生低压饱和蒸汽、烧结余热锅炉中产生低压过热蒸汽作为汽轮机的动力源,在汽轮机中,将蒸汽热能转换为机械旋转动能,从而使发电机产生电能,实现了将冶金余热蒸汽用于发电,降少了冶金余热蒸汽的放散,提高了资源利用率。并且本发明通过先对低压饱和蒸汽、低压过热蒸汽进行除水处理,再进行加热处理,从而实现了使用三种品质的余热蒸汽进行发电,提高发电的效果和效率。

736

736

0

0

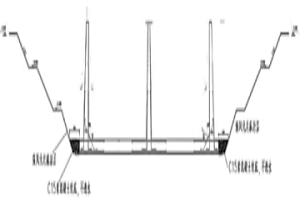

本发明涉及一种用于冶金烧结工艺中的台车限位装置,包括轨道盖板、轨道夹板以及限位板,轨道夹板焊接固定于轨道盖板彼此相对的两侧,使台车轨道被夹持于轨道夹板与轨道盖板下表面围绕形成的半封闭空间以内,限位板焊接固定于轨道盖板之上,限位板其中一侧外表面作为限位面,限位面是与台车车轮相匹配的圆弧面;采用本发明的技术方案,在对烧结列车中的某台台车进行换装时,由于与其相邻近的台车受到限位板的阻挡和受到限位面的支撑,使其可靠地固定在原地,方便了操作者对中间台车进行换装和维修处理,省时省力,减轻了劳动强度,提高了劳动效率,减少了对冶金企业生产秩序的影响。

960

960

0

0

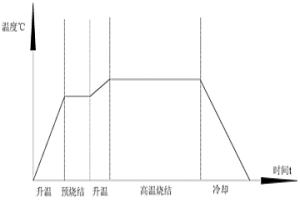

本发明公开了一种提高铁基含铜粉末冶金烧结件烧结致密度的方法,其包括烧结的步骤,其中,所述烧结包括第一升温区段、第一保温预烧结区段、第二升温区段、第二高温烧结区段以及冷却区段,所述第一升温区段升高至750℃‑900℃,第一保温预烧结区段保持750℃‑900℃保温,然后进入第二升温区段升温至1050℃‑1120℃,第二高温烧结区段保持1050℃‑1120℃,最后进入冷却区段冷却,形成所述铁基含铜粉末冶金烧结件。本发明在烧结零件升温过程中,选取750‑900℃的温度段保温一定时间后,然后再迅速升温至烧结温度保温进行粉末冶金零件烧结,制备的烧结件,其具有烧结密度高,机械强度高的优点。

1196

1196

0

0

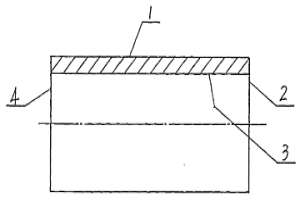

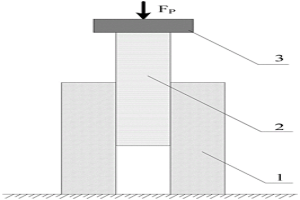

本发明提供了一种冶金复合钢管的制备方法,解决了以往的复合技术中存在的问题,制备出了结合性能显著优于现有产品的冶金复合钢管。所述制备方法包括:S1:基层选用无缝钢管,将基层进行内表面处理;S2:内覆层选用棒料,将内覆层进行外表面处理;S3:通过压力机将内覆层棒料压入基管内至底端平齐,顶端内覆层高于基层,使二者达到过盈配合,获得机械复合管坯;S4:对机械复合管坯两端进行封焊处理,顶端预留抽真空接口并进行抽真空处理;S5:将机械复合管坯加热至内覆层材质的最低轧制温度并保温;S6:通过快锻机对机械复合管坯进行至预设直径,获得冶金复合管坯;S7:对锻后复合管坯进行成型加工,获得成品冶金复合钢管。

873

873

0

0

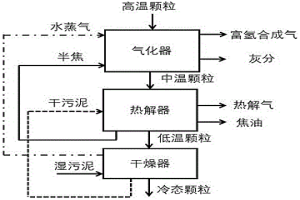

本发明的一种利用冶金渣余热分级处理污泥制备富氢合成气的方法,包括湿污泥干燥、干污泥热解、半焦气化等步骤。方法为:将冶金渣制备为高温球形的渣粒,渣粒分别逐级提供湿半焦气化、干污泥热解、污泥干燥过程的热量;通过与渣粒换热湿污泥转变为干污泥,与渣粒换热后干污泥发生热解反应产生半焦、热解气及焦油;半焦与水蒸气发生气化反应吸收渣粒热量,产生富氢合成气。该发明将固体渣粒余热回收效率提高至80%,提高污泥热转化后产气中CO及H2含量,产气中H2与CO含量之和提高至95%。同时该发明实现了污泥和冶金渣的高效资源化利用。

1024

1024

0

0

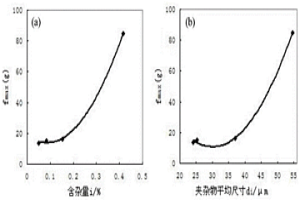

本发明公开了一种基于冶金质量的纯铝合金的各向异性预测模型,包括采用不同的铝熔体净化处理,制备四组不同冶金质量的纯铝系合金,采用熔剂冲洗法和金相截线法测量4种冶金状态下的含杂量和夹杂物的平均尺寸;纯铝坯料上切取样品,加工成热压缩试样;试样制备薄片,分析取得不同取向分布密度峰值fmax(g),绘制夹杂物平均尺寸、含杂量和变形后的取向分布密度峰值fmax(g)相关关系图,由关系曲线进行含杂量i及夹杂物平均尺寸di与取向分布密度峰值fmax(g)回归获得的一元回归方程和相关系数r,本发明通过构建预测模型判断合金进行塑性变形的状态,确定冶金因素与塑性成形加工效果的关系,为纯铝系合金的热加工成形提供理论依据。

751

751

0

0

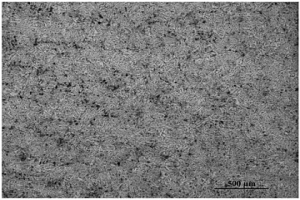

本发明公开了一种耐腐蚀粉末冶金复合材料及其制备方法,其组成按照质量分数包括:铁粉100、铜粉1.8~2.0、钼粉0.5~0.8、钒粉0.1~0.3、镍粉0.8~1.2、石墨粉0.5~0.8、改性树木灰烬0.1~0.3、稀土硅铁合金0.2~0.6、铬粉0.1~0.3、乙撑双硬脂酸酰胺0.1~0.2、二硫化钨0.1~0.3、钇粉0.2~0.4、氮化硼0.2~0.4、氧化锌0.4~0.5,制备方法如下:(1)对原料进行球磨;(2)将材料放入模具中,加压535~625MPa,压制至密度为5.5~7.8g/m3;(3)把压制成型后的粉末冶金材料高温烧结,冷却后为所述的耐腐蚀粉末冶金复合材料。

768

768

0

0

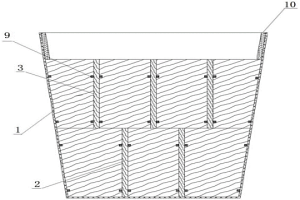

本发明涉及钢铁冶金技术领域,公开了一种大型冶金渣罐,包括罐体,罐体内设有下层格栅结构和上层格栅结构,下层格栅结构和上层格栅结构均通过格栅耐材加工而成,罐体通过罐体耐材加工而成,格栅耐材按照重量百分比,包括如下组分:回收用后硅砖:50~70%、含碳再生料:5~20%、铝质再生料:5~20%、铝酸钙水泥:3~15%、减水剂:0.1~0.5%、防爆剂:0.05~0.2%,罐体耐材按照重量百分比,包含如下组分:回收用后硅砖:50~70%、含碳再生料:5~20%、铝质再生料:5~20%、铝酸钙水泥:3~15%、增塑剂:0.1~5%。本发明还公开了一种大型冶金渣罐的制造方法。本发明大型冶金渣罐及其制造方法,解决了渣块较大的问题,同时解决了格栅难以组装及拆卸,难以和渣分离的问题。

1040

1040

0

0

本发明公开了一种铁矿石回转窑煤基氢冶金工艺及其装置,工艺包括物料造球、球团干燥及预热、物料入窑、物料氢冶金焙烧和物料熔分和冷却得到产物。本发明的铁矿石还原以H2为主且易获取,实现了煤充分热解与铁氧化物还原过程的热态交集;氢冶金的反应温度点低,同等燃烧空间温度下,传入料层更多热量,从而使球团的还原速度加快,工艺耗能量较低,在同样传热量的前提下,产能会大幅提升,还原速度快,产能高,有效实现本质节能、本质减排和本质安全。

1003

1003

0

0

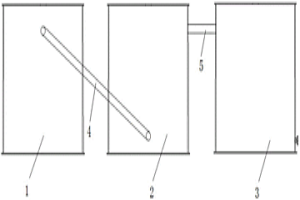

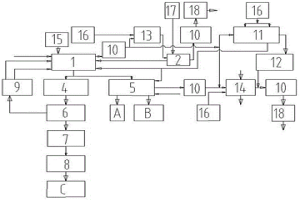

本发明涉及一种石灰领域,尤其涉及一种冶金石灰粉高效利用无残留制球方法。本发明要解决的技术问题:提供一种冶金石灰粉高效利用无残留制球方法。技术方案如下:一种冶金石灰粉高效利用无残留制球方法,该冶金石灰粉高效利用无残留制球方法采用如下加工设备,该加工设备包括有工作底架、运行控制屏和制球清理系统等;工作底架与运行控制屏相连接;工作底架与制球清理系统相连接。本发明达到了对石灰粉的压制位置进行及时清理,避免压制位置因石灰粉残留而增厚的情况发生,同时利用光照将表面带有缺口的石灰球分离出来,提升整体石灰球的质量,减少后续损耗的效果。

1037

1037

0

0

本发明涉及冶金土木建筑施工领域,具体是一种冶金类混凝土池体不使用抗浮锚杆的施工方法;包括步骤1、采用C15混凝土封底;步骤2、封边后的基坑四周采设置隔水层,隔水层顶面应做到西高东低、南高北低;步骤3、在隔水层以上、拟建建筑物南侧、东侧设碎石盲沟;步骤4、水池完成后在离废水池外墙1.5米位置设置降水井;步骤5、采用自然放坡、坡面植被覆盖或其他辅助形式使地下水能够及时排除。采用本施工方法在建造冶金类池体时不再需要使用抗浮锚杆,从而能够节省大量的经费并能够追赶工期,从而,本方法与传统方法相比,实施效率高、施工质量有保证并且能够降低施工成本。

964

964

0

0

一种湿法冶金除多晶硅中硼的方法,涉及一种成本低、工艺简单、能耗低的去除金属硅中杂质硼的方法。包括用于制造太阳能电池硅材料的初级提纯方法。其特征在于该方法采用湿法冶金技术,以工业硅作为原材料,经过粉碎研磨;筛选粒度范围的硅粉加入到稀酸溶液中浸泡,以去除大部分铁、铝、钙等金属杂质;将酸处理后的硅粉加入到不同铵盐的混合溶液中,进行加热并搅拌;过滤、洗涤、真空干燥后,得到硼含量低于3PPM的多晶硅。将此多晶硅进行简单定向凝固后可获得满足太阳能电池质量要求的多晶硅。

858

858

0

0

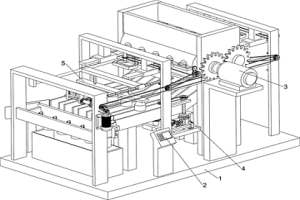

本发明公开了一种粉末冶金工具钢的制造装置,具体包括:固定底座,该固定底座开设有研磨槽,所述研磨槽底部通过输料管连通有混合装置;混料筒,该混料筒设置在固定底座顶部并与研磨槽连通,所述混料筒顶部连通有进料口;驱动电机,该驱动电机通过支架固定在进料口内部中心位置,所述驱动电机的驱动轴固定连接有分选装置;所述分选装置包括:转动轴,该转动轴底部依次贯穿离心筛分网和研磨筛分球,所述研磨筛分球内部开设有筛分空腔,本发明涉及粉末冶金技术领域。该一种粉末冶金工具钢的制造装置,可将超大、不易研磨的颗粒剔除,并且方便对较大的颗粒进行筛分并二次研磨,避免较大物料混杂在混合料中导致的无法充分均匀混合的情况。

1028

1028

0

0

本发明提供了一种工业冶金用金属还原块(新焦炭),其特征在于,由以下重量份计的成分组成:焦末100,粘合剂4-7和干粉添加剂2-8。干粉添加剂优选为粘性焦煤为或粘性土,粘性焦煤的用量为3-8重量份,粘性土的用量为2-4重量份。所述粘合剂由以下重量份计的成分组成:氢氧化钠1-2;水100;腐殖酸20-28;硅粉0.3-0.6;铬矿粉0.3-0.6;聚乙烯醇缩甲醛0.3-0.6。本发明还提供了上述工业冶金用金属还原块(新焦炭)的制备方法。本发明粒度均匀,密度大、强度高、发热效率高,同时经过高温炭化的金属还原块(新焦炭)形成焦网骨架,提高了热强度和反应活性,且工艺简单、投资小、成本低、生产效率高,适用于各种冶炼熔炉。

1312

1312

0

0

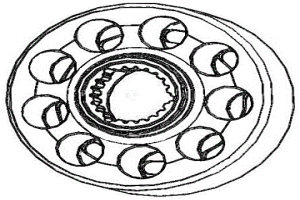

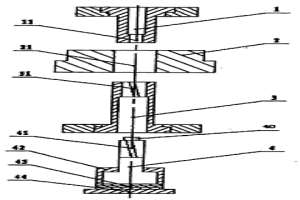

本发明公开一种粉末冶金内螺旋棘轮的制造方法,包括,配料混合,压制成形,烧结,压制整形,得到粉末冶金内螺旋棘轮。本发明还公开一种制造模具,由压制上冲、压制中模、压制下冲、压制芯棒构件组成,压制上冲下部内设有与压制芯棒构件上端限位块相配合的限位孔,压制下冲的上部内设有与压制芯棒构件的外螺旋齿相配的内螺旋齿,压制上冲与压制中模滑动配合,压制中模与压制下模滑动配合,压制芯棒构件包括:压制芯棒、摩擦片和转动件,压制芯棒上部设有外螺旋齿,在压制芯棒的下端面和转动件的上端面之间设有摩擦片,并在接触面间加有润滑剂。本发明通过芯棒的旋转,实现了内螺旋棘轮一次成型、脱模,提高了产品的成品率,大大的降低了生产成本。

1153

1153

0

0

本发明公开了一种粉末冶金用铁基低合金钢粉及其制备方法。以占所述粉末冶金用铁基低合金钢粉总重的重量百分比计,所述粉末冶金用铁基低合金钢粉包括0.1~0.85﹪的石墨、0.5~1.2﹪的润滑剂、0.5~4﹪的粒径为8~12微米的合金粉末以及95~98﹪的铁粉。所述制备方法为在所述铁粉中加入石墨、润滑剂和合金粉末,混合均匀即得。与现有技术相比,本发明的粉末冶金用铁基低合金钢粉中合金粉末的含量少、粒径范围小,具有较好的压制性。在降低生产成本的同时在零件烧结过程中避免了粉体对模具的磨损,还提供足够的扩散性,使得应用本发明的铁基低合金钢粉制备出的压制零件具有良好的机械性质。

818

818

0

0

本发明公开了一种汽车连杆粉末冶金的制备方法,它包括以下步骤:所述的汽车连杆是由下述重量百分比的原料制成:0.4-0.6%的镍、0.4-0.6%的石墨、0.6-0.8%的氧化锌粉、0.4-0.6%的镉、0.3-0.4%的硬脂酸锌、1-2%的改性助剂、4-6%的铜、其余为铁;本发明通过加入的改性助剂,在混合原料中提供了超细粉末,这种超细粉末能够填充在大颗粒的缝隙间,从而提高了混合料的松装密度,且该超细粉末的主要成分为纳米二氧化硅和硬脂酸钙,通过硅烷偶联剂等助剂得到的新型改性助剂,进一步提高了制品的耐磨性等各项物理特性,其中聚乙烯醋酸乙烯酯和液体石蜡作为润滑剂添加到改性助剂中,增强了该改性助剂在混合压制的效果,在同等压制压力下大幅提高粉末冶金结构件压坯强度,改变了原材料颗粒结合形态与孔隙形状,从根源上解决了裂纹的产生。

899

899

0

0

本发明公开了一种真空镶套冶金复合双金属无缝管生产方法,其步骤如下:将外层管坯的内表面和内层管坯的外表面进行磨削加工;在真空状态下对外层管坯进行中频感应加热;迅速将内层管坯过盈镶套进外层管坯内,冷却到100℃以下,然后破真空取出;在热状态下,对坡口进行焊封;加工成挤压管坯;经热扩、热挤压后,加工成冶金复合双金属无缝管。本发明的有益效果如下:制作过程不产生废品,大大降低了挤压管坯的制作成本,其冶金结合力能够完全满足使用要求;压扁、弯曲均不产生裂纹或分层,冶金结合度高;另外,根据内外层材料的不同,可以满足耐腐蚀、换热等苛刻工况条件,也是单金属贵重管材的替代产品。

718

718

0

0

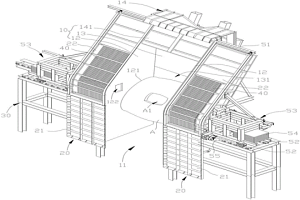

本发明公开了一种垃圾飞灰与冶金粉尘资源化清洁处理工艺,该工艺是将垃圾飞灰、冶金粉尘、煤粉配料混匀后制成小球,然后用两段干燥、一段焙烧、二段冷却的工艺对其进行处理,在干燥Ⅰ段将小球水分脱除,在干燥Ⅱ段将二噁英降解和飞灰挥发物脱除,并将干燥废气循环至焙烧段,利用焙烧段的高温环境,进一步脱除二噁英并使挥发物燃烧,在焙烧段使小球固结成矿,同时将垃圾飞灰和冶金粉尘中的K、Na、Pb、Zn等挥发到烟气中对其进行回收。冷却Ⅰ段的废气循环到干燥Ⅱ段作热源,冷却Ⅱ段的废气循环到干燥Ⅰ段作热源,不但充分利用余热,且使得垃圾飞灰与冶金粉尘得到资源化清洁化利用。

847

847

0

0

本发明提供了一种采用3D打印与粉末冶金结合的零件制备方法,其技术方案为利用3D打印技术将粉末冶金所需金属或非金属粉末直接成型,然后经过加压、烧结、后处理等工序,制成最终零件。本发明方法相比传统3D打印技术,突破了对原料适用范围的限制,可以用来生产各种金属、陶瓷等材料,并且具有更优越的机械性能。相比传统的粉末冶金技术,不许需要模具,并且可以生成中空结构的零件,在小批量制造、特种零件制造上有独特的优越性。本方法制备的零件,组织均匀、工艺稳定可靠、操作性强、耗时短效率高、成本较低,为3D打印技术制备粉末冶金零件的提供了一种可行的小批量定制化生产方法。

784

784

0

0

本发明公开了一种冶金炉的集烟罩,包括固定烟罩和活动门,固定烟罩围设在炉体的顶部和侧周且在炉体的炉口的工作区域所在侧设置成敞口区域,活动门设置在该敞口区域处,活动门沿导轨移动并关闭该敞口区域或显露该敞口区域,固定烟罩和活动门围成的集烟区域与排烟通路连通。活动门沿导轨移动关闭该敞口区域,冶金炉工作时产生的烟气处于固定烟罩与活动门围成的区域内并由排烟通路排出,当冶金炉排出物料时,活动门沿导轨移动显露该敞口区域,冶金包放置于敞口区域的地面上接料,接料后活动门关闭该敞口区域,大幅减少烟气的逸散,改善厂房内的加工环境。

1118

1118

0

0

本发明涉及水处理技术领域,尤其涉及到一种冶金基硝酸根水滑石的制备方法及其应用。本发明将冶金渣进行硝酸酸解,对其酸解滤液进行pH调节后加入十二烷基苯磺酸钠和聚丙烯酰胺水溶液除铁后对滤液与碱溶液进行双滴定获得水滑石。本发明有效利用冶金废渣来合成其他材料并且回收了铁,可以再利用于冶金,增加了铁的回收效率。

1381

1381

0

0

一种添加改性剂的粉末冶金制备钛材的方法。本发明涉及一种粉末冶金制备钛材的方法。本发明目的是为了解决现有粉末冶金法制备出的钛材的由于组织不可控导致的组织粗大、塑性降低的问题。方法:一、机械搅拌混粉:将改性剂粉末和纯钛及钛合金粉用搅拌混料机进行机械混粉,得到复合粉末;二、烧结:将复合粉末装入抽真空的密闭容器中进行烧结,自然冷却至室温,得到组织可控的改性粉末冶金钛材的。本发明用于制备钛材的。

1068

1068

0

0

本发明提供一种智能化多功能冶金中间包。所述中间包包括包体、流钢通道、感应加热装置和电磁搅拌装置,所述包体内设有第一耐火材料层将包体隔成上下设置的冲击区和浇铸区,所述流钢通道连通于所述冲击区和浇铸区之间且形成一闭合环路,所述感应加热装置在冲击区和浇铸区分界处贯穿所述中间包,所述电磁搅拌装置在所述包体的侧壁外侧设置。与相关技术相比,本发明所提供的智能化多功能冶金中间包在连铸浇铸整个阶段中,利用中间包感应加热技术配合多相模块化电磁搅拌实现中间包全过程搅拌和加热的冶金效果,改善多数流中间包浇注区和浇注区远端的钢液流动性能。本发明还提供一种智能化多功能冶金中间包的浇铸方法。

981

981

0

0

本发明公开了一种湿法冶金用复合阳极及其制备方法和应用,所述复合阳极结构为金属基底/非氧化物中间层/选择性电催化析氧层,其中非氧化物中间层可以隔绝氧向金属基底扩散,避免金属基底钝化,选择性电催化析氧层可选择性催化析氧,同时抑制电解液中Mn2+的贫化。所述复合阳极可用于金属锌、锰、铜等有色金属的电化学冶金过程,其中用于金属锰的电沉积时,可以实现阴阳极等电流密度和无隔膜电积,大大降低电积过程能耗,抑制Mn2+在阳极的氧化损失,提高阴极电流效率。

北方有色为您提供最新的有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!