全部

828

828

0

0

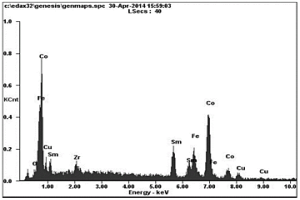

本发明公开了一种耐550度高温型钐钴永磁材料的制造方法采用粉末冶金结合低氧工艺,将钐、钴、铜、铁、锆这五种金属元素,经配料、真空熔炼、制粉、磁场成型、等静压、烧结、热处理六个环节,最终形成高温钐钴永磁材料,其密度在8.30g/cm3‑8.50g/cm3之间,常温最大磁能积16MGOe‑20MGOe之间,内禀矫顽力大于25kOe,550度高温下最大磁能积8MGOe‑12MGOe之间,内禀矫顽力大于7kOe,且550度退磁曲线上,磁感矫顽力是直线。

815

815

0

0

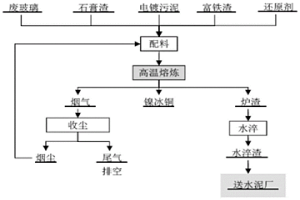

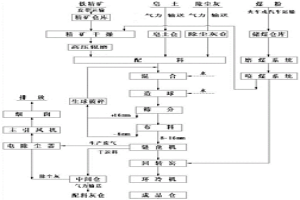

本发明属于固废处置和有色金属冶金领域,具体涉及一种镍污泥、富铁渣、废玻璃和石膏渣协同处置的方法。该方法以电镀厂所产含镍污泥、硫酸厂所产富铁渣、生活垃圾废玻璃、化工和冶炼厂所产石膏渣为主要原料,添加炭质还原剂,干燥、球磨混合后在1000~1400℃下进行高温熔炼1~4h,冷却后得到下层以镍冰铜为主的有价金属富集硫化物和上层以硅铁钙氧化物为主体的无害化炉渣,分离所述金属富集硫化物与无害化炉渣,所述有价金属富集硫化物直接送往镍冶炼厂进行回收,所述无害化炉渣通过水淬之后直接送水泥厂用于水泥的生产。本发明一步协同处理多种废渣,并对渣中有价组元进行综合回收、对无价和有毒元素进行无害化处置,处置过程清洁环保、减量化明显,工艺流程简单、易于工业化生产。

798

798

0

0

一种用于钢中加入的REFeSiCa合金及其制造方法,属于钢铁冶金技术领域。由下列各占重量百分比的原材料经过加工制成:纯铁65%~90%、混合稀土金属30%~5%、SiCa合金及辅助材料5%。将所述原材料按照重量百分比要求配备称量后,先将纯铁放入真空中频感应炉坩埚内,进行真空熔炼。以硅钡钙充分脱氧后,向坩埚内钢水中加入配备称量的混合稀土金属,待熔化、混合均匀,然后将REFeSiCa合金钢水浇入组合钢锭模中使其完全冷却,开模后脱模即成为REFeSiCa中间合金,粒度为5mm~30mm,利用双层覆膜包装成为5公斤~25公斤/袋的REFeSiCa中间合金产品。

1110

1110

0

0

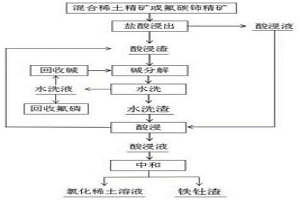

本发明涉及一种混合型稀土精矿或氟碳铈精矿制备氯化稀土的方法,属于湿法冶金领域。本发明按照以下步骤进行:第一步,将稀土品位为62%~70%的混合稀土精矿或氟碳铈精矿直接进行盐酸浸出;第二步,将盐酸浸出得到的酸浸渣进行碱分解;第三步,进行水洗除去氟磷等杂质元素,对水洗液进行回收碱和氟磷;第四步将水洗渣与第一步得到的酸浸液混合进行酸浸;最后,将酸浸液进行中和除铁钍,得到合格的混合氯化稀土溶液。本发明的优点是:省去能耗较高的焙烧环节,不会产生大量硫和氟的酸性气体和氨氮废水,有利于劳动防护和环境保护;综合回收有价元素,耗碱量少,成本低,稀土回收率高,无三废污染。

1219

1219

0

0

本发明公开了一种氮常压下冶炼高氮不锈钢的方法,属于冶金产品技术领域。方法为:准备原料,向感应炉内和二次布料仓内加入原料;抽真空至感应炉内的真空度为58Pa;在真空环境下,预热感应炉内炉料;温度达到1300-1400℃时,开启充气阀,向感应炉内充入氮气,使炉内的压力为0.082MPa;继续升温,待钢液熔化后,通过二次布料仓向感应炉熔炼室内加入氮化物;待其熔化后,18-20KW下搅拌,使钢液成分均匀;浇注和凝固;脱模。本发明,通过添加氮化物,在氮气气氛保护下,阻止氮化物的分解,从而实现了低成本冶炼高氮钢。

985

985

0

0

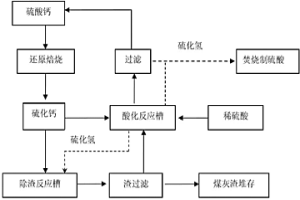

本发明涉及一种稀硫酸制取浓硫酸及固体产物的循环方法,用于化工、湿法冶金、浓硫酸焙烧法稀土生产、钛白工业、化纤行业、印染行业因使用浓硫酸作为生产原料领域。本发明将重量百分比浓度0.1%-20%的稀硫酸,通过与硫化钙发生化学反应生成硫化氢气体,将硫化氢气体焚烧可以重新制得高浓度的硫酸。反应生成的固体产物硫酸钙,通过烘干及煅烧制得硫化钙返回再去中和稀硫酸而实现循环利用。本发明将生产过程中产生的大量稀酸重新转换成高浓度硫酸,实现中国较为宝贵的硫资源的循环利用,有较为广泛的应用前景。

1024

1024

0

0

本发明属于冶金稀土金属处理领域,具体说是涉及一种长链脂肪酸萃取转型制备氯化稀土及其反萃取工艺,以硫酸焙烧水浸液氧化镁调pH3-4除铁及杂质后的硫酸稀土为原料,以长链脂肪酸-助溶剂-磺化煤油组成有机相,长链脂肪酸为脱水或不脱水的蓖麻油脂肪酸,用氨水、氢氧化钠、碳酸氢铵或碳酸钠皂化,经多级萃取、洗涤,可制得稀土浓度大于200g/l,酸度pH1-2,硫酸根小于0.02%的氯化稀土溶液,稀土收率大于99%,该溶液可直接作为进一步萃取分离单一稀土的原料,也可以直接浓缩制备氯化稀土产品,本工艺具有连续、高效、简便、制得的氯化稀土溶液浓度高,酸度低,长链脂肪酸无污染等特点。

937

937

0

0

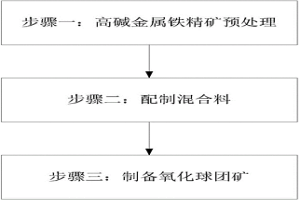

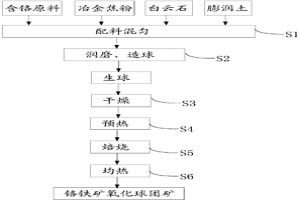

本发明公开一种氧化球团矿的生产方法,其包括以下步骤:步骤一:高碱金属铁精矿预处理:将高碱金属铁精矿进行高压辊磨预处理;步骤二:配制混合料:将步骤一得到的所述高碱金属铁精矿预处理料与低碱金属铁精矿混合得到混合精矿;再向所述混合精矿内添加膨润土和镁质添加剂,得到混合料;步骤三:制备氧化球团矿:将步骤二得到的所述混合料利用造球装置加水造球,生球经干燥、预热、焙烧得到成品氧化球团矿。由本发明提供的方法生产的氧化球团矿膨胀率低,冶金性能好,成品球性能均能满足3000粒级以上高炉生产的要求。

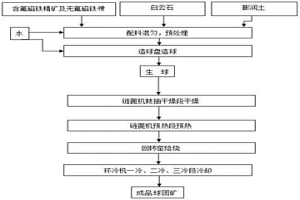

本发明公开了一种配加含氟磁铁精矿生产的石灰石型熔剂性球团矿,其原料按照重量百分比包括:含氟磁铁精矿75%、无氟磁铁精矿25%,以及外配皂土1.5%~2.7%、外配石灰石2.6%~3.8%。还公开了一种适宜于链篦机‑回转窑‑环冷机工艺利用含氟磁铁精矿为主要铁料搭配石灰石制备熔剂性球团矿的方法。本发明制备的球团矿抗压强度、转鼓强度及冶金性能均可满足大型高炉冶炼需求同时确定了适宜于链篦机‑回转窑‑环冷机工艺使用含氟磁铁精矿为主要铁料搭配石灰石生产高质量熔剂性球团矿的干燥、预热、焙烧及冷却制度。

822

822

0

0

本发明涉及一种从废稀土储氢合金中提取稀土镍钴合金的工艺,特别是涉及利用制备NI/MH镍氢电池负极材料过程中所产生的废料的回收利用提取工艺,属于冶金领域。特点是:以废稀土储氢合金或粉为原料,在中频感应电炉中熔炼,熔炼温度为1600~2000℃,出炉、浇注成型。本发明工艺由于采用中频感应电炉冶炼,工艺流程简单合理,无环境污染,合金元素回收利用率高,成本低,既保护环境又节约大量的贵重金属元素资源。

831

831

0

0

本发明涉及一种用X荧光拣选—微波碳热还原制取富铌矿的方法,属矿物提取冶金技术领域。本发明包括以下步骤:(1)通过X荧光拣选出铌相对富集的粗铌矿并磨至一定粒度;(2)在粗铌矿中加入碳质还原剂,用微波碳热还原的方法,使其中的铌铁矿、赤铁矿、磁铁矿还原为铁;(3)将还原后的矿物细磨至入选粒度,采用弱磁选的方法将铁矿选出,从而使含铌矿物富集在磁选尾矿中,最终得到富铌矿。该方法流程短,拣选效率高,矿物焙烧时间短,还原剂消耗少,减少了有害气体排放量,节能又环保;获得富铌矿用于下一步铌的提取,同时弱磁选所得的纯铁矿中的S、P等有害元素的含量都较低,是高炉炼铁的良好原料。

1162

1162

0

0

本发明一种利用转炉除尘灰制备氧化球团的方法,将铁精矿,膨润土,转炉除尘灰在烘箱110℃下干燥2h干燥,过筛;对干燥过筛后铁精矿,膨润土,转炉除尘灰,按质量百分比铁精矿A:40%~50%,铁精矿B:30%~40%,铁精矿C:10%~26%将铁精矿混合,之后再加入所述铁精矿质量2%~4%的所述膨润土,所述铁精矿质量1%~3%的所述转炉除尘灰混合均匀,对混合料进行造球,之后进行干燥、预热、焙烧和均热的步骤后制得所述氧化球团,采用该方法转炉除尘灰铁品位较高,用于球团矿生产可进一步提高球团矿品位,改善球团矿的冶金性能。

945

945

0

0

本发明公开了一种通过添加稀土合金优化增材制造钛合金组织的方法,依次经过稀土合金制备、稀土合金粉末制备、复合材料制备、激光增材制造得到组织优化后的钛合金,本发明通过成分设计、熔炼、均匀化退火得到相尺寸合理、可空气中存放、易于同钛合金粉混合均匀的稀土‑过渡族金属合金;将稀土合金机械破碎、球磨后选择适宜粒度和含量的粉末,均匀添加到商用钛合金粉末中,利用稀土同氧、硫结合力强的效应,起到净化金属、减少冶金缺陷的作用,通过调控工艺参数在增材制造过程中原位获得均匀、细小、合理含量的内生稀土化合物,借助稀土化合物的非均匀形核和钉扎晶界作用,最终获得组织细小、冶金质量好、致密度高、力学性能更加优异的钛合金构件。

1020

1020

0

0

本发明公开了一种配加含氟磁铁精矿生产的熔剂性球团矿及其制备方法,针对链篦机‑回转窑‑环冷机工艺利用含氟磁铁精矿生产的熔剂性球团矿及其工艺控制的方法,本发明确定了适宜于链篦机‑回转窑‑环冷机工艺使用含氟磁铁精矿生产熔剂性球团矿的干燥、预热、焙烧及冷却制度,使生产的球团矿抗压强度、转鼓强度及冶金性能均可满足高炉需求。

1092

1092

0

0

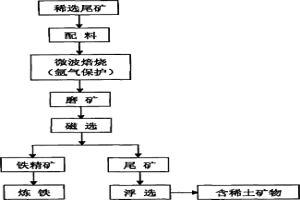

本发明涉及一种从稀选尾矿中提取稀土的方法,属于矿物提取冶金技术领域。本发明包括以下步骤:(1)将稀选尾矿与含碳还原剂按一定比例混合均匀,在微波焙烧炉中焙烧8~20分钟;(2)将焙烧产物在弱磁选管中磁选,使其中的磁性铁矿物分离,从而使稀土矿物在尾矿中富集;(3)将含稀土磁选尾矿用浮选的方法处理,实现稀土的有效提取。本发明焙烧时间短,还原剂消耗量少,能耗低,还原过程能实现选择性还原铁矿物,浮选剂用量较少,选别效果较好,消除了尾矿带来的环境污染,经济环保。磁选所得的铁矿物S、P等杂质较少,品位为60%以上,可用于炼铁,一次浮选所得矿物中稀土氧化物的含量为34.12%,经过精选品位可达到50%以上。

853

853

0

0

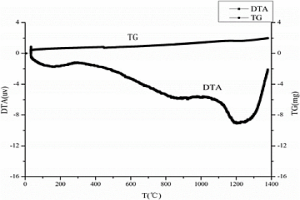

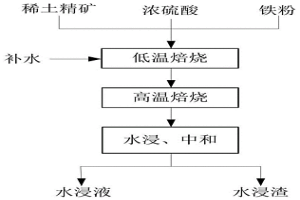

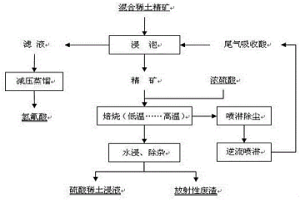

本发明涉及一种提高稀土矿物与硫酸分解效率的方法,属于湿法冶金领域。包括将稀土精矿与浓硫酸、铁粉混合进行分段焙烧,在低温焙烧过程中通过对已经固化的矿物补充一定量水分,优化固‑液‑气反应体系,提高硫酸在反应过程中的扩散速度,减少硫酸消耗,增加稀土分解率。在高温焙烧过程中主要为过量硫酸的高效分解和磷酸铁、焦磷酸钍的生成,固定放射性和磷资源进入渣中。两段焙烧使尾气成分单一化,便于后续尾气处理,降低尾气处理成本,减少环境污染。

988

988

0

0

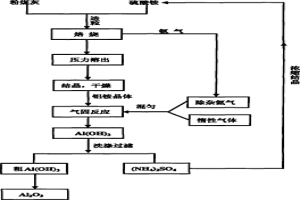

本发明涉及一种利用气固法制备氢氧化铝的方法。以粉煤灰与硫酸铵混合后焙烧产物硫酸铝铵与氨气为原料,控制气相温度<45℃,硫酸铝铵固体在流态化条件下进行气固相非催化反应,反应进行10s~5min后停止,得到固态产物为氢氧化铝和硫酸铵混合物,该混合物经洗涤过滤得到氢氧化铝,洗涤液中的硫酸铵经蒸发结晶返回焙烧工序。所得氢氧化铝经碱溶除杂、碳分或种分及煅烧处理制得冶金级氧化铝。本发明利用气固相非催化反应过程制备氢氧化铝与其它方法相比,具有生产工艺简单,反应速度快、转化率高,产物易过滤,效率显著提高,易于实现规模化生产的优点。

827

827

0

0

本发明涉及一种低酸耗混合稀土精矿浓硫酸分解的方法,属于湿法冶金领域。其特征是:将接近理论量的浓硫酸与尾气酸预处理后的混合稀土精矿混合后焙烧,延长低温段反应时间,待REO分解率达标后,物料进入高温区,利用磷酸与硫酸钍的相对含量差异,快速固定放射性钍,尾气喷淋回收酸用于浸泡新的稀土精矿。本发明主要用于混合型稀土精矿的冶炼分离过程。本发明解决了混合稀土精矿与浓硫酸焙烧过程中,焙烧能耗、浓硫酸消耗与放射性钍溶出与否的矛盾问题,使硫酸消耗量接近理论量。

866

866

0

0

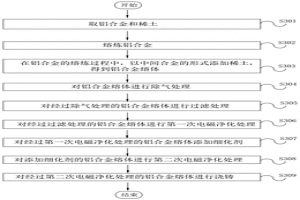

本申请公开了一种细化铝合金铸态组织的方法,涉及冶金的技术领域,本申请的细化铝合金铸态组织的方法,包括取铝合金和稀土;熔炼铝合金;在铝合金的熔炼过程中,以中间合金的形式添加稀土,得到铝合金熔体;其中,稀土在铝合金熔体内的浓度为0.01-1.2wt%。对铝合金熔体进行除气;对经过除气的铝合金熔体进行过滤处理;对经过过滤处理的铝合金熔体进行第一次电磁净化处理;对经过第一次电磁净化处理的铝合金熔体添加细化剂;对添加细化剂的铝合金熔体进行第二次电磁净化处理;对经过第二次电磁净化处理的铝合金熔体进行浇铸。故本申请通过在铝合金熔体中添加适量的稀土元素,可以抑制凝固初期的形核行为。

1106

1106

0

0

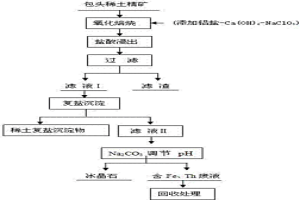

本发明公开了一种稀土精矿盐酸浸出液分离稀土及氟资源转化的方法,属于稀土湿法冶金技术领域。包头稀土精矿添加铝盐、Ca(OH)2和NaClO3氧化焙烧后用盐酸浸出,浸出液中氟铝以络合物物形式存在,采用复盐沉淀法将浸出液中的稀土沉淀过滤后,加热搅拌滤液并用Na2CO3溶液调节pH值到3.5-4左右,使氟铝络合物转化为冰晶石(Na3AlF6)沉淀,水洗过滤干燥后即得到冰晶石产品。与现有技术相比,本发明采用铝盐焙烧并制备出冰晶石产品,降低了环境污染,提高了精矿分解效率,使氟得到了资源化利用。

1217

1217

0

0

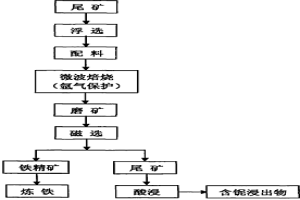

本发明涉及一种从尾矿中提取铌的方法,属矿物提取冶金技术领域。本发明包括以下步骤:(1)用浮选的方法处理尾矿,使其中的铁、铌矿物选出;(2)用微波磁化焙烧的方法,在浮选出的矿物中加入碳质还原剂,使其中的赤铁矿转变为磁铁矿;(3)采用弱磁选的方法将焙烧矿物中的磁铁矿选出,从而使含铌矿物富集在磁选尾矿中;(4)将所得的铌矿物用浓酸在高压反应釜中浸出得到含铌浸出物。该方法流程短,浮选药剂种类较少,浮选效果较好;矿物焙烧时间短,还原剂消耗少,能耗低,成本低;在铌富集的同时,弱磁选所得的磁铁矿中的S、P等有害元素的含量都较低,是高炉炼铁的良好原料,这在很大程度上解决了尾矿带来的环境污染。

1089

1089

0

0

本发明公开了一种冲天炉铁水生产小口径铸态球墨铸铁管的工艺,工艺步骤包括:选用低硫、低磷的生铁,及优质冶金焦炭,熔炼后,采用冲入法球化处理,再经倒包冲入进行孕育处理后进行拉管,拉管时采用大流量浇承口、稳脱模、控制脱模时间、快速拉管并稳定拉管速度,生产出管壁薄、机械性能好的小口径球墨铸铁管。本发明工艺简单,设备投资少,生产成本低,经济效益显著,推广应用前景远大。

1106

1106

0

0

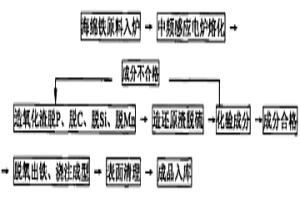

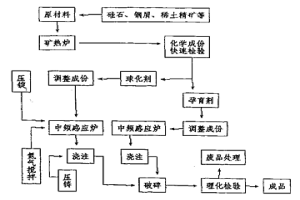

本发明涉及一种用海绵铁冶炼纯铁的工艺,属于钢铁冶金领域。特点是:以海绵铁为原料,将占总氧化渣量为5-10%的氧化渣料放入中频感应电炉,然后加入占海绵铁总量为20-50%的海绵铁,当海绵铁溶化后,随着温度的升高,逐步加入余下的海绵铁和余下的氧化渣;当海绵铁和氧化渣料全部加完,继续熔炼20-30分钟后扒除氧化渣,逐步加入还原渣材料造还原渣,浇注温度:1550℃-1680℃,铸造成型。本发明冶炼制成的纯铁的化学成分达到和超过了国家纯铁标准GB9971-88,完全可以用作为生产钕铁硼磁性材料、电工硅钢、高温合金和不锈钢等产品的原材料。具有纯铁品质纯净、残留元素和杂质元素含量极低等突出的优点。

1239

1239

0

0

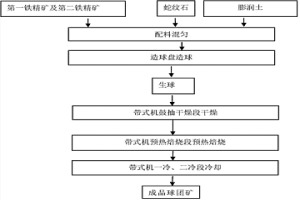

本发明公开了一种带式机生产镁质球团矿原料及其镁质球团矿生产方法,将含铁原料、蛇纹石和膨润土在强混机中充分混合得到混合料,蛇纹石重量百分比为混合料的1.0~2.5%的,膨润土重量百分比为混合料的2%;将混合料在造球盘中造球得到生球,将生球经由带式机鼓风干燥段及抽风干燥段进行干燥、预热段进行预热、焙烧段进行焙烧、均热段进行球团矿再结晶,而后在冷却一段及二段进行冷却,最终得到镁质氧化球团矿。本发明在镁质球团生产所用的镁质添加剂为蛇纹石,利用配加蛇纹石的技术措施可明显改善白云鄂博特殊铁精矿配比下球团矿的冶金性能。

1005

1005

0

0

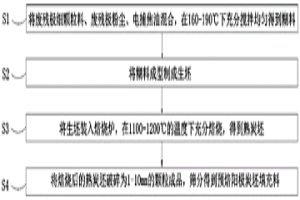

本发明提供了一种预焙阳极炭坯填充料及其制备工艺,该工艺包括以下步骤:(1)将废残极细颗粒料、废残极粉尘、电捕焦油按比例混合,在160‑190℃下充分搅拌均匀得到糊料;(2)将糊料成型制成生坯;(3)将生坯装入焙烧炉,在1100‑1200℃的温度下充分焙烧,得到熟炭坯;(4)将烧制合格的熟炭坯破碎为1‑10mm的颗粒成品,筛分得到预焙阳极炭坯填充料。本发明的工艺充分利用了废残极细料、废残极粉尘、电捕焦油,成本低廉,最终制备得到了导热性良好、粒度均匀的填充料,且吸附性更低,整体性能优于冶金焦填充料。

765

765

0

0

本发明涉及表面复合烧结机炉篦条的制备方法,属于金属基复合材料领域。本发明包括SiC粉、氧化铝粉、铬铁粉,加入聚乙烯醇水溶液配制成合金粉末涂料,然后将其涂覆在烧结机炉篦条泡沫塑料模型的工作表面上或砂型的型腔对应于工作表面的型壁上。在电炉中熔炼高铬铸铁或铁素体球墨铸铁熔液,并浇铸,从而制备出表面复合烧结机炉篦条。经检测:含Al2O3+SiC增强颗粒的表面复合层与铸铁基体之间呈冶金结合,并且,复合层致密,没有明显宏观缺陷,厚度达5mm以上,硬度HRC45-60。

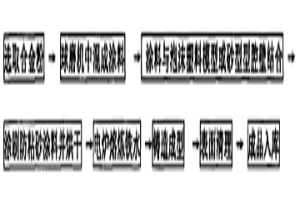

本发明涉及一种矿热炉、感应双联压力加镁生产稀土镁硅铁合金生产工艺,压力加镁,氮气搅拌溶氮、净化的稀土镁硅铁合金生产工艺;属于冶金熔炼,压力加镁溶氮稀土镁硅铁合金生产工艺。本发明采用矿热炉冶炼含Si:40-78%,RE:0-33%,Ca:0-20%,Ba:0-20%的多元合金液,装入热感应炉内。调整成份后,压力加镁处理,并进行氮气搅拌使合金溶氮及除渣净化。尔后在氮气保护下覆膜压铸制取薄锭。其特点是:使稀土镁硅铁合金的生产工艺链缩短,实现了生产的“高环保、低能耗”,产品的“高质量、低成本”。

777

777

0

0

本发明公开了一种铬铁矿氧化球团矿,其原料按照重量百分比包括:第一铬铁矿40%~60%,第二铬铁矿10%~15%,第三铬铁矿25%~50%,膨润土1%~2%,冶金焦粉1%~2%,白云石0.5%~2%。本发明还公开了一种铬铁矿氧化球团矿的制备方法,制备的铬铁矿氧化球团矿具有良好的成球性、较高的强度及优良的冶炼性能。

830

830

0

0

本发明公开了一种利用低硫磁铁精矿制备氧化球团的方法,属于冶金球团矿生产领域。为解决现有技术中制备氧化球团强度差,工艺复杂,预热和焙烧温度要求较高,能耗高的技术问题,包括以下步骤:步骤一:低硫磁铁精矿预处理;步骤二:配制混合料;步骤三:制备氧化球团。适用于冶金行业氧化球团的制备。

北方有色为您提供最新的内蒙有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!