全部

871

871

0

0

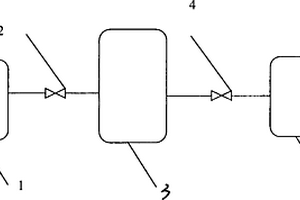

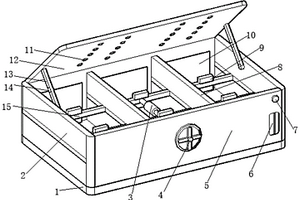

本实用新型涉及一种磷酸亚铁锂换气干燥装置,它包括干燥器,其特征是,所述干燥器分别与充干燥空气器和真空泵以管路连接。为实现本实用新型一种磷酸亚铁锂换气干燥装置的自动控制,在充干燥空气器与干燥器连接的管路上设有第一个电磁阀,在真空泵与干燥器连接的管路上设有第二个电磁阀。本实用新型通过采用换气干燥的方式来干燥磷酸亚铁锂粉体材料,制备的产品可实现水分可控。

902

902

0

0

本发明提供一种薄膜锂离子电池复合负极材料的制备方法,包括如下步骤:将锂盐、硝酸铝、含磷化合物溶于溶剂中,然后滴入钛有机化合物,得到Li4Ti5O12/Li1.3Al0.3Ti1.7(PO4)3前驱体溶液,所述Li4Ti5O12/Li1.3Al0.3Ti1.7(PO4)3前驱体溶液中锂、铝、钛及磷的物质的量之比为(3.53‑3.953):(0.03‑0.003):(4.42‑4.942):(0.3‑0.03);将所述Li4Ti5O12/Li1.3Al0.3Ti1.7(PO4)3前驱体溶液沉积在基片上,将所述基片置于400‑450℃的温度下热处理10‑12分钟,得到材料基体;将所述材料中间体置于0.2‑0.3mol/L的硝酸银溶液中浸泡1‑5分钟,取出后置于700‑850℃的温度下热处理2‑30分钟,得到材料中间体,所述材料中间体中银元素的含量为0.5%‑5%;在所述材料中间体表面蒸镀1‑3μm的Mo层,得到薄膜锂离子电池复合负极材料。本发明还提供一种薄膜锂离子电池复合负极材料。本发明提供的薄膜锂离子电池复合负极材料内阻小。

861

861

0

0

一种联合废旧磷酸铁锂正极材料回收和电化学制氢的方法,包括以下步骤:(1)将废旧磷酸铁锂正极材料进行机械活化,过筛和干燥,得废旧磷酸铁锂正极材料粉料;(2)将所述废旧磷酸铁锂正极材料粉料与导电剂、粘接剂混合,分散在N‑甲基吡咯烷酮溶液中,涂到金属导电基体上,干燥得极片;(3)以所述极片为正极,以惰性电极作为负极,在电解质溶液中,进行充电,在正极产生氢氧化铁沉淀,负极即产生氢气;(4)反应结束,将反应体系进行过滤固液分离,得富锂溶液,将滤渣氢氧化铁沉淀进行煅烧,得氧化铁。本发明以一种简易、快速、低能耗、环保的方法实现了废旧磷酸铁锂正极材料的选择性分离回收和氢气的制备,最终得到氧化铁和高纯度氢气。

916

916

0

0

本发明公开了一种锂离子电池电解液及其制备方法与应用,该锂离子电池电解液包括以下制备原料:有机溶剂、锂盐和添加剂;所述添加剂包含甲基磷酸二甲酯、二(2,2,2‑三氟乙基)碳酸酯和二苯基二甲氧基硅烷。本发明的锂离子电池电解液中,使用了甲基磷酸二甲酯、二(2,2,2‑三氟乙基)碳酸酯和二苯基二甲氧基硅烷作为电解液添加剂,这些添加剂共同作用,使锂离子电池电解液在阴极表面成膜,提高了SEI膜的热稳定性,在高温条件下SEI膜不易分解;同时还提高了锂离子电池高温下的循环性能。

1057

1057

0

0

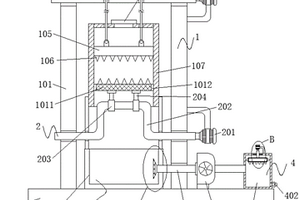

本发明公开了一种锂电池回收处理装置及其处理工艺,涉及锂电池技术领域。本发明包括粉碎装置、防堵装置、吸气装置和洒水装置,防堵装置设置在粉碎装置的下方,吸气装置设置在防堵装置的下方,洒水装置设置在吸气装置的侧面,粉碎装置包括底板,底板设置在地面上,底板的顶部固定连接有顶板,顶板的顶部设置有转杆,转杆与顶板转动连接,转杆内设置有第二齿牙。本发明通过设置粉碎装置和防堵装置可以将锂电池彻底粉碎的更加彻底不会存在粉碎死角,同时通过设置防堵装置可以避免粉碎后的锂电池堵住筛网,可以使粉碎后的锂电池全部落到收集箱中收集,进而可以使废旧的锂电池被完全回收后再次利用。

1109

1109

0

0

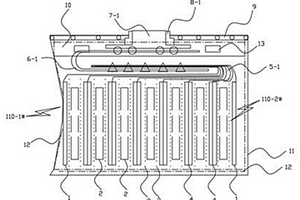

本发明公开了一种具有导电吸附层的锂硫电池及导电聚合物薄膜的应用,该锂硫电池包括含硫正极片、隔膜、锂负极片,在含硫正极片和隔膜之间设有导电吸附层;应用是由导电聚合物、导电剂和粘接剂制成的导电聚合物薄膜作为导电吸附层设置在锂硫电池的含硫正极片和隔膜之间应用于制备锂硫电池,制得的锂硫电池具有高比容量、高库伦效率和循环寿命长的特点,并且导电聚合物薄膜的原料成本低,制备方法简单,可以工业化生产。

893

893

0

0

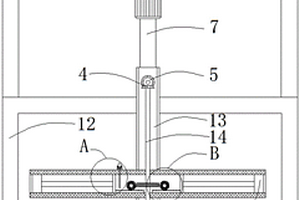

一种超细晶铝锂合金薄带去残余应力的深冷电脉冲处理方法,将铝锂合金薄带卷材安装在左侧卷曲机上,薄带依次通过导辊、深冷箱、导电辊,并连接右侧卷曲机,其中导电辊置于深冷箱中;使深冷箱的温度稳定维持在‑60℃~‑20℃;启动右侧卷曲机,将铝锂合金薄带缓慢从左侧卷曲机过度到右侧卷曲机上;启动脉冲电源,向导电辊施加脉冲电流;提高右侧卷曲机的速度至高速,使铝锂合金薄带经过深冷脉冲电流处理后残余应力得到全部释放。本发明能够消除超细晶铝锂合金中高的残余应力,同时不改变材料的晶粒尺寸,实现铝锂合金板材在成形后依然具有高的强度,但只有较小的回弹。

941

941

0

0

本发明公开了一种二次电池用金属锂负极,包括集流体、复合在集流体上的异原子掺杂的多孔碳,以及分散在多孔碳中的金属锂;异原子掺杂的多孔碳为P、O、S中至少一种异原子掺杂的多孔碳。本发明还公开了所述的负极的制备方法和应用。本发明独创性地发现,通过所述的P、O、S异原子掺杂,提高碳材料与有机电解液及金属锂的润湿性;促使金属锂在多孔碳骨架中均匀生长,避免锂枝晶产生,从而提高锂金属负极的充放电库伦效率及循环寿命。

1075

1075

0

0

本发明公开了一种废旧锂离子电池阳极材料石墨的回收及修复方法,属于资源循环利用和无机材料的修复技术领域。该方法包括以下步骤:1)将石墨与铜箔分离,得到阳极材料石墨粗产品;2)除去阳极材料石墨粗产品中的锂、铜等金属杂质;3)除去乙炔黑和残留有机物,并使石墨表面氧化,4)包覆,进行表面修饰。本发明所得石墨振实密度达1.07g/cm3,首次放电容量为335.7mAb/g,首次充放电效率为90.5%,54次循环后容量保持率为97.23%,与市场上锂离子电池用石墨性能相当。本发明具有石墨回收率高、原料纯度高、工艺简单、能耗少等优点,既有经济效益,又有节约有限的石墨资源、减少环境污染等社会效益。

1117

1117

0

0

一种增大铝锂合金板材的深冷轧制变形量的方法,第一步:将铝锂合金铸锭进行真空均匀化处理,使合金元素均匀扩散并回溶到铝基体中;第二步:将均匀化处理后的铝锂合金锭在非真空条件下加热保温,水淬冷却,进行固溶处理;第三步:将合金锭进行挤压变形,获得铝锂合金板材;第四步:将挤压板材加热保温,水淬冷却,进行二次固溶处理,使合金元素固溶更加完全;第五步:将固溶后的铝锂合金板材在液氮条件下冷却,第六步:将深冷条件下铝锂合金板材进行轧制变形,单次变形量可以达20‑35%;第七步:反复第五步和第六步可以获得不同变形量的板材。采用该方法后,板材深冷轧制总压下量为50~95%时,只需要2‑13次,大大的节省了时间和次数,降低液氮和电能的消耗。

785

785

0

0

本发明提供一种废旧锂电池正极材料的溶剂热预处理方法,所述废旧锂电池正极片使用PVDF作为粘结剂,包括如下步骤:拆解废旧锂电池,去除电极表面残留的电解液,获得正极条;将正极条浸没在一定量的醇类溶剂中,在120‑180℃温度下处理40‑150min,使正极材料和铝箔集流体分离,其中正极材料成片状脱落,铝箔片保留完整;将分离后的铝箔和正极材料从有机溶剂中取出,回收得到正极活性材料。本发明提供的废旧锂电池正极材料的溶剂热预处理方法,具有工艺简单、高效、环保、成本低等优点。本发明还提供一种锂电池正极材料及锂电池。

865

865

0

0

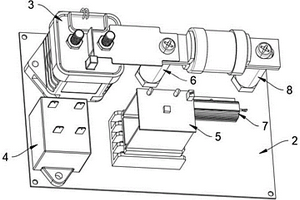

本发明公开了一种新型锂电池保护及控制结构,包括锂电池组,锂电池组的侧面连接有保护板,其特征在于:保护板的负极端与锂电池组负极端之间电性连接,保护板的顶部固定有控制模块,控制模块与保护板之间电性连接,控制模块的一侧电性连接有预充继电器和主继电器,控制模块对预充继电器和主继电器进行启闭控制,预充继电器和主继电器与锂电池负极之间设置有总线进行连通;达到无电位差接通主继电器的效果,既很好的保护了主继电器触点,同时达到锂电池可以长期大功率放电的效果。

1218

1218

0

0

一种安全性能好的电解液,包括锂盐和溶剂,锂盐包括二氟草酸硼酸锂和双三氟甲磺酰基酰亚胺锂;溶剂包括碳酸亚丙酯和碳酸氟亚乙酯。本发明的电解液是属于一种阻燃型的浓缩电解质,其具有高度安全和宽温度工作的特点。并且本发明的电解液还具有出色的循环性能,能够在锂金属阳极上形成富LiF固体电解质中间相(SEI),可以有效地抑制锂的连续生长。

1212

1212

0

0

本发明公开了一种安全型方形金属壳锂离子电池。当锂离子电池受到外部挤压时,绝缘膜保护套件两片绝缘膜受到不均匀力拉扯、错位裂开,电池芯外表面的负极铜箔直接与带正电的金属壳内腔接触形成电池芯外短路;或当锂离子电池受到金属异物穿刺时,电池芯外表面的负极铜箔、金属异物、带正电的金属壳接触形成电池芯外短路。通过电池芯外短路放电的方式更快速的释放锂离子电池能量,电池芯外短路放电产生的热量通过导热性良好的铜箔及金属壳散开,缓解了锂离子电池能量的快速释放产生的局部高温而诱发的正极材料高温下的释氧发应,而从提高锂离子电池的安全性能。

834

834

0

0

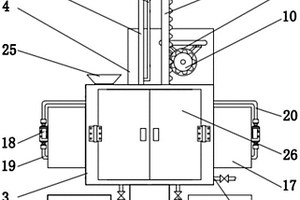

本实用新型提供一种锂电池正极材料制备设备。所述锂电池正极材料制备设备包括:底板;第一箱体,所述第一箱体固定于所述底板的顶部;第二箱体,所述第二箱体固定于所述第一箱体的顶部;固定板,所述固定板固定于所述第二箱体的顶部;第一电机,所述第一电机通过连接块固定于所述固定板的正面;竖板,竖板固定于第二箱体的顶部;滑轨,滑轨固定于竖板的一侧;滑块,滑块滑动连接于滑轨的外表面。本实用新型提供的锂电池正极材料制备设备可以对生产后原材料进行快速充分的清理,这样无需人工进行清理,减轻了工作人员的负担,节约了时间,提高了锂电池正极材料制备的效率,而且节约了原材料,降低了锂电池正极材料制备的成本。

973

973

0

0

本实用新型属于锂离子电池技术领域,尤其涉及一种电池保护板,包括基板和焊盘,所述基板和所述焊盘连接,所述焊盘至少一个边超出基板的平面范围。在焊接极耳和焊盘时,使得极耳与焊盘的重合面积增大,而且焊接前极耳与焊盘的对位比较容易,焊接效率较高。本实用新型相比于传统的锂离子电池保护板薄,提高了电池的安全性,而且将该保护板装配在锂离子电池中的装配效率高,更提高了锂离子电池的能量体积比。此外,本实用新型还公开了一种锂离子电池。

813

813

0

0

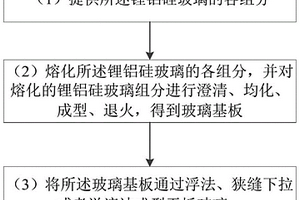

本发明提出一种锂铝硅玻璃及其制备方法、智能终端及显示器,该锂铝硅玻璃按质量百分比算包括:57‑67%的SiO2,16‑21%的Al2O3,0‑3%的B2O3,1‑6%的Li2O,6‑10%的Na2O,0.1‑4.5%的MgO,0.5‑4%的ZrO2。本发明技术方案通过将锂铝硅玻璃组分SiO2、Al2O3、B2O3、Li2O、Na2O、MgO和ZrO2之间采用特定的组合,获得的锂铝硅玻璃在保证介电性能较低的同时提高玻璃的抗摔性能,使其在应用于智能终端的时候不影响信号的传输,在作为显示屏用前盖或后盖的时候更好的保护智能终端。

1056

1056

0

0

本发明公开了一种萃取法分离回收废旧磷酸铁锂电池正极材料酸浸出液中铝的方法,该方法是废旧磷酸铁锂电池正极材料酸性浸出液采用含有长链烷基膦酸萃取剂的有机相进行萃取三价铝离子,萃取有机相经过硫酸‑硫酸钾混合溶液进行反萃取,得到硫酸铝钾溶液,萃余液为含二价铁离子和锂离子的溶液。该方法充分利用溶液体系中Al3+的电荷数要高于Fe2+和Li+的特性,通过选择带有长链烷基的膦酸萃取剂对溶液体系中的Al3+进行选择性萃取分离,Fe2+和Li+留在浸出液中,奠定了再合成磷酸铁锂电池材料的基础,同时实现了溶液体系中Al3+的分离与再利用。

1245

1245

0

0

本发明提供一种废旧磷酸铁锂电池正极片的分离回收再生方法,包括如下步骤:S1、拆卸;S2、一次煅烧;S3、振动筛分;S4、碱液处理;S5、添加铁源、锂源和磷源化合物;S6、二次煅烧得到新的磷酸铁锂材料。与相关技术相比,本发明提供的废旧磷酸铁锂电池正极片的分离回收再生方法其回收利用率高,充放电性能优异。

1015

1015

0

0

本发明公开了一种锂电池正极粉料回收方法、催化剂及其应用。本发明提供的锂电池正极粉料回收方法,包括:以甲酸浸提锂电池正极粉料后,将所得固体用低共熔溶剂浸出;将所得浸出液和甲醛发生聚合反应;热解所得树脂即得;其中低共熔溶剂的前体包括氢键受体和氢键供体;氢键受体包括氯化胆碱;氢键供体包括第一氢键供体和第二氢键供体;第一氢键供体包括间苯二酚和间苯三酚中的至少一种;第二氢键供体包括3‑羟基吡啶、2‑氰基苯酚、4‑氰基苯酚和对硝基苯酚中的至少一种。上述制备方法通过调控制备过程,能够充分利用锂离子电池的正极粉料,过程中无需将过渡金属分离,简化了操作步骤和成本。

710

710

0

0

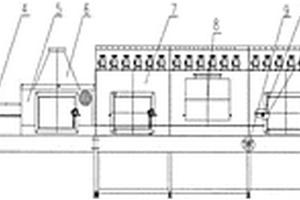

本发明公开了一种功率连续可调的锂电三元材料隧道式微波干燥装置,主体为微波干燥炉,设置有进料端和出料端,还包括:微波加热谐振腔、物料传送系统、微波源及微波功率调节装置、微波抑制系统、排湿冷却系统、电控系统和测温系统;本发明进料端还设置有布料器,对物料进行破碎和筛分,同时本发明采用功率连续可调的微波装置,对锂电三元材料物料均匀加热,通过红外测温仪测量隧道式微波腔体内锂电三元材料物料的各处温度,若温度过高或者过低,通过调节微波功率,可以使微波腔的锂电三元材料物料温度在一个合适的物料加热温度区间,相比常规的恒定功率微波干燥,具有延长微波源的磁控管寿命、能耗低、加热效率高等优点。

971

971

0

0

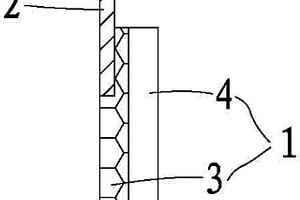

一种含多孔聚合物弹性体的锂离子电池薄膜负极,包括铜箔集流体、表面涂层;所述表面涂层均匀涂覆在所述铜箔集流体表面;所述表面涂层由高容量纳米粒子复合在定向多孔聚合物弹性体中构成。所述高容量纳米粒子通过抽滤、滚压、电泳装载到多孔聚合物弹性体的孔中、并涂覆在铜箔集流体上。所述多孔聚合物弹性体,指的是多孔聚噻吩、多孔聚吡咯或多孔聚苯胺中的一种。本发明所制备的薄膜负极,可有效阻止高容量纳米粒子在充放电过程中由于体积膨胀导致粉化、二次团聚导致的容量衰减,改善纳米粒子的循环性能;同时,聚合物的多孔性可保证锂离子在负极中快速传输、从而实现可快速进行充放电的目的;本发明所获得负极,无需压片、成膜,即可直接用于电池装配中;适于工业化生产。

1241

1241

0

0

本发明提供了涉及一种回收锂离子电池石墨负极材料的高效除铜工艺,先通过机械磨或气流磨将回收分类的锂离子电池石墨负极材料进行颗粒打散,再将打散的石墨粉与蒸馏水混合制成石墨湿粉,然后将石墨湿粉置于加热炉中进行热处理,热处理气氛为二氧化碳和氧气的混合气体,得到氧化处理后的石墨粉;再将氧化处理后的石墨粉与硝酸、盐酸制成的混酸进行混合、搅拌,然后水洗、压滤至滤液呈中性,烘干得到除铜石墨粉。本发明工艺不但加快了退役回收锂离子电池石墨粉与单质铜的分离速度,而且提高了石墨粉的提纯效果。

本发明针对废旧镍钴锰三元锂离子电极材料设计了一种简便高效的再生工艺,使得废旧镍钴锰正极和石墨负极材料同时回收再生为钠离子电池负极材料,属于锂离子电池材料回收技术领域。主要包括以下步骤:步骤1,将废旧正、负极粉末与升华硫按一定比例混合进行机械球磨,实现均匀复合;步骤2,在管式炉内进行高温煅烧,一步实现碳基金属硫化物复合材料的制备;步骤3,将复合材料进行水浸提锂,浸出渣烘干后,可直接用于钠离子电池负极材料。本发明可以有效的缓解环境与资源的压力,带来巨大的经济效益。同时,此方法工艺简单高效,有利于实现大规模制备。

724

724

0

0

本发明公开了一种锂离子电池负极材料混料机清理装置,涉及混料机清理装置技术领域。该锂离子电池负极材料混料机清理装置,包括搅拌桶、刮板,所述搅拌桶的上端固定连接有支架,所述支架的水平部分固定安装有直线电机,所述直线电机通过连杆A与电机的上端传动连接,所述电机的输出轴与连杆B的上端固定连接。该锂离子电池负极材料混料机清理装置通过摇动摇杆使转动杆转动,带动相互啮合的螺旋齿轮A和螺旋齿轮B转动,带动齿轮转动,带动滑槽内的齿条移动,带动刮板向搅拌桶内壁方向移动直至接触,按下按钮进行限位,再配合直线电机和电机对沾在搅拌桶内壁上的物料进行刮除,节约了时间,节省了人力。

764

764

0

0

本发明公开了一种锂电池运输用保护装置,包括底座,所述底座上端固定安装两个第一支撑板,所述底座上端固定连接有两个活动装置,两个所述第一支撑板和两个活动装置之间共同活动连接有六个活动轴,纵向两个所述活动轴之间固定安装伸缩装置,六个所述活动轴上均固定安装有固定装置,所述底座上端固定安装两个第二支撑板,且所述活动装置固定连接在两个第二支撑板之间,前部的所述第二支撑板前端中部固定安装散热吹风机,后部的所述第二支撑板上端活动安装箱盖,所述箱盖下端活动安装两个支撑架。本发明所述的一种锂电池运输用保护装置,通过固定装置和固定软垫防止锂电池颠簸与磕碰,通过散热孔与散热吹风机能有效散热。

894

894

0

0

本发明公开了一种新能源汽车锂电池用粘结剂及其制备方法,属于锂电池粘结剂技术领域。所述的锂电池用粘结剂由含羧基官能团高分子A,含羟基官能团高分子B,含双氨基官能团高分子C制备而成;所述含羧基官能团高分子A为聚马来酸、聚甲基丙烯酸、聚丙烯酸、聚乳酸和羧甲基纤维素钠中的一种,其数均分子量大于30000;所述含羟基官能团高分子B为聚乙二醇、甲壳质、聚乙烯醇中的一种,该含羟基官能团高分子B的数均分子量小于5000;所述含双氨基官能团高分子C为聚醚胺,所述聚醚胺为双官能度,数均分子量为2000‑5000。本发明的粘结剂可以降低极片膨胀率和提高极片剥离强度。

897

897

0

0

本发明公开了一种新能源汽车锂电池极板加工装置,涉及到锂电池极板加工装置技术领域,包括加工工作台,所述加工工作台的顶部设置有用于电池极板弧边打磨的自动打磨组件,所述自动打磨组件包括夹紧输送单元和调节打磨组件,所述夹紧输送单元与调节打磨组件相适配,所述调节打磨组件包括相连接的摆动打磨单元和调节单元。本发明中,驱动电机带动转动轴转动、滑动调节杆、滑动块转动和圆柱挤压杆转动,圆柱挤压杆转动带动摆动杆摆动和连接辊摆动,摆动连接辊摆动带动打磨机摆动,打磨机摆动带动打磨片摆动,实现了可以对新能源汽车锂电池极板的弧边杂质和毛刺进行打磨,降低了工人的劳动强度,提高了产品的质量。

1108

1108

0

0

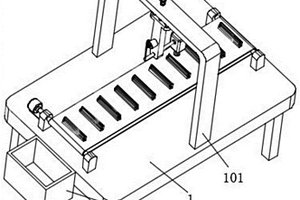

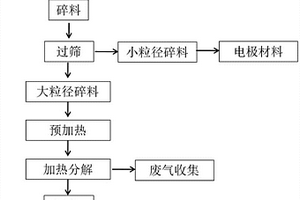

本发明公开了一种废旧锂离子动力电池中隔膜的去除方法,包括如下步骤:将废旧锂离子动力电池破碎成碎料后过5目筛,得到粒径低于5目的小粒径碎料和粒径大于5目的大粒径碎料;将大粒径碎料进行预加热,预加热的温度控制在100~300℃;将预加热完成后得到的碎料进行加热分解,直至碎料中隔膜热分解完全,加热分解的温度控制在300~500℃;分解完成后得到的碎料经冷却后进行回收处理。该去除方法采用两段式加热的设计,提高了碎料中隔膜的热解效率,隔膜的热解更加完全,可以将废旧锂离子动力电池中的隔膜直接分解去除,解决了废旧动力电池破碎后碎料中隔膜的去除难题;同时,该工艺方法操作简单,易于工业化。

882

882

0

0

一种三元材料前驱体及碳酸锂的制备方法,包括以下步骤:(1)将废旧三元电池放电,破碎,煅烧后进行电池材料与集流体的筛分分离;(2)将筛分后所述电池材料采用含氨溶液作为浸出剂,亚硫酸盐作为还原剂进行还原加压浸出,经过滤,洗涤得到一段浸出液;(3)在所述一段浸出液中加入碱性物质,加热至沸腾,沉淀完全后进行固液分离,制得三元材料前驱体,并产生二段浸出液和氨气;(4)在所述二段浸出液中加入饱和碳酸钠溶液,采用蒸发沉锂工艺制得粗制碳酸锂,产生的废水经脱氨、膜处理和冷冻结晶后氨气回收至步骤(2)中作浸出剂循环利用,而且处理后的再生水达到回用要求。本发明的制备方法具有能耗低、流程短、附加值高、环境友好等特点。

北方有色为您提供最新的湖南有色金属材料制备及加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!