全部

998

998

0

0

本发明公开了一种高分子复合材料拉挤成型防腐管及其制作工艺,具体涉及防腐管领域,包括金属管芯和玻璃钢外管套,所述玻璃钢外管套固定套接在金属管芯的外侧,且玻璃钢外管套通过拉挤工艺直接在金属管芯上成型,所述玻璃钢外管套包括内衬层、复合缠绕层和防护外层,所述内衬层包括连续毡层和编织层,所述复合缠绕层由内到外依次设置有纵向缠绕层、环形缠绕层和交叉缠绕层,所述防护外层包括缝编毡层和表面毡层。本发明由玻璃钢外管套通过拉挤成型工艺直接在金属管芯上成型,使得金属管芯的防腐性能更加优越,且玻璃钢外管套加工后无需进行脱模,金属管芯和玻璃钢外管套之间无需组装,大大降低了劳动强度,省时省力。

726

726

0

0

本发明公开了金纳米颗粒及其制备方法、复合材料和应用。本申请的第一方面,提供金纳米颗粒,该金纳米颗粒上修饰有硫代脯氨酸,硫代脯氨酸至少部分具有氨基保护基。申请人在实验过程中发现,仅含硫代脯氨酸修饰的金纳米颗粒会因为硫代脯氨酸中氨基与羧基的反应而发生自组装,形成大颗粒,进而无法暴露出活性位点,使其抗菌活性大大降低。而本申请中采用氨基保护基对至少一部分的硫代脯氨酸中的氨基进行保护后,形成氨基保护的硫代脯氨酸与氨基未保护的硫代脯氨酸共同修饰金纳米颗粒,这种情况下,自组装的聚集颗粒会解组装,从而重新使得其中的活性位点暴露出来,抗菌活性大大提高。

一种用于加工碳纤维增强树脂基复合材料和铝合金的叠层构件的手工钻头,包括:依次连接的柄部与刃部,所述刃部包括依次相邻设置的横刃、第一主切削刃、第二主切削刃、第三主切削刃与副切削刃,所述副切削刃呈螺旋状设置,由于刃部包括依次相邻设置的横刃、第一主切削刃、第二主切削刃、第三主切削刃与副切削刃,刃部起切削作用。

1181

1181

0

0

本发明属于手机背板印刷技术领域,尤其是一种复合材料5G手机背板的印刷工艺,针对现有的手机背板印刷工艺较为复杂,印刷成分较为简单,使用性能较差的问题,现提出如下方案,其包括以下工艺步骤:S1:手机背板制作;S2:准备导热降温涂料、防火涂料;S3:手机背板第一层导热降温涂料印刷;S4:第一次干燥;S5:手机背板第二层防火涂料印刷;S6:第二次干燥;S7:手机背板logo印刷;S8:手机背板防滑纹雕刻。本发明设置的复合料和PC可以增强手机使用信号;可以提高手机背板的强度;通过在手机背板上印刷导热降温涂料和防火涂料,可以提高手机背板的降温和防火性能,提高使用性能。

772

772

0

0

本发明提供了一种复合材料,包括载流子功能材料和非发光量子点,且所述非发光量子点的最高占据分子轨道能级与所述载流子功能材料的最高占据分子轨道能级之间的差值小于或等于0.5eV,或所述非发光量子点的最低占据分子轨道能级与所述载流子功能材料的最低占据分子轨道能级之间的差值小于或等于0.5eV。

912

912

0

0

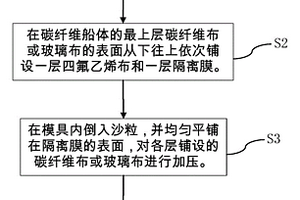

本发明涉及一种复合材料纤维船体的沙粒加压辅助方法,包括步骤:模具依次逐层铺设碳纤维布或玻璃布,并在相邻两层碳纤维布或玻璃布之间填充环氧树脂,构成碳纤维船体;在碳纤维船体的最上层碳纤维布或玻璃布的表面从下往上依次铺设一层四氟乙烯布和一层隔离膜;在模具内倒入沙粒,并均匀平铺在隔离膜的表面,对各层铺设的碳纤维布或玻璃布进行加压;待环氧树脂固化后将沙粒取回,并依次取下隔离膜和四氟乙烯布。这样,即可对空间狭小和凹型面复杂的区域进行加压,能够有效的完成湿法成型的加压,保证制品合格,同时可防止沙粒与碳纤维布或玻璃布和环氧树脂胶直接接触,进一步提升制品质量,而且沙粒也是可重复利用,节约成本,提高效率。

1184

1184

0

0

本发明提供一种钴酸镍/rGO复合材料制备方法,包括以下步骤:1)将GO溶胶分散于去离子水中形成悬浮液A,将镍盐与钴盐溶于去离子水中形成溶液B,将无机碱与碳酸钠溶于去离子水中形成溶液C;2)采用双滴法向所述悬浮液A中滴加所述溶液B与所述溶液C形成反应溶液D,并在滴加过程中将pH控制在10±0.1;3)将所述反应溶液D放入40‑60℃的恒温水浴槽中老化反应12‑24h后进行离心,然后用去离子水和无水乙醇交替洗涤离心产物并在干燥后获得前驱体;将所述前驱体在空气气氛中、300‑400℃的温度下煅烧2‑3h。

963

963

0

0

本发明公开了一种导热阻燃绝缘复合材料,由以下重量份配比的材料制成:不饱和聚酯树脂、乙丙橡胶、异戊二烯橡胶、聚酰胺纤维、聚氨酯、氯化聚乙烯、聚甲基丙烯酸甲酯、聚四氟乙烯、纳米三氧化二铝、云母、聚有机硅氧烷、膦酸酯、乙烯基三甲氧基硅烷、苯乙烯化苯酚和亚磷酸酯;纳米三氧化二铝能增加导热性能,云母具有形成霓互连网络的能力,能增加导热性能;在高温下,膦酸酯中的磷会催化促成炭的形成,而聚有机硅氧烷中的硅则增加这些炭层的热稳定性,从而发挥协同阻燃效果,而聚有机硅氧烷降解形成的层状二氧化硅能阻止炭层的氧化,从而进一步提高了炭层的稳定性,增加了阻燃效果;苯乙烯化苯酚和亚磷酸酯协同作用后能保持长久的抗氧效能。

1050

1050

0

0

本发明提供了一种磷酸铁锂电池复合材料及制备方法,包括以下重量份的原料组成:磷酸铁锂10‑50份、碳黑20‑50份、氮化硼1‑5份、偶联剂1‑5份、银粉1‑5份、三氧化二铝1‑5份、草酸亚铁1‑5份、碳化钨1‑5份、粘结剂1‑5份,本发明以石墨烯作为超级电容器的填充料,使用的石墨烯经过改性后能够提高其分散性和相容性,作为电容器材料时能够发挥高比表面、高导电的性能,大幅度提升超级电容器的导电性和循环稳定性;以及制备的磷酸铁锂电池可以实现在几百次充放电之后,电池的容量还可以保持在90%以上,从而可以延长电池的使用寿。

756

756

0

0

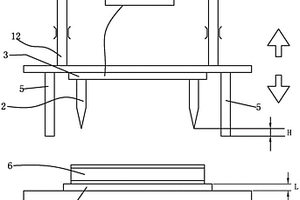

一种两层及多层柔性复合材料熔合封边并成形的装置,包括高周波机和跟工件形状相适应的上刀模,高周波机包括高频振荡器、上下移动的机头和工作台,上刀模通过支架固定在机头上,上刀模与高频振荡器连接,工作台接大地;还包括电绝缘砧板和电绝缘的限位装置;电绝缘砧板设在工作台上,上刀模下位切割时,上刀模与电绝缘砧板配合;电绝缘限位装置与机头和工作台配合止位。由于采用这样的结构,机头向下移动,上刀模对应工件边沿熔合,然后再继续向下移动,在电绝缘砧板上切割熔合封边的工件;电绝缘止位柱的设置及电绝缘砧板的设置,可以防止作为电极的上刀模与工作台击放电弧,提高了成品率,保护了刀模。

1187

1187

0

0

本发明公开了一种陶瓷聚丙烯复合材料及其制备方法,其特征在于:包括以下步骤:(1)混合:将聚丙烯、抗氧剂、相容剂在搅拌机中混合均匀,放入主喂料口;(2)、将陶瓷粉、环氧树脂、偶联剂、润滑剂混合,放入侧喂料口;(3)、通过双螺杆挤塑成型即可。对环境无污染,符合欧盟ROHs指令。

968

968

0

0

本发明提供了一种难燃聚丙烯泡沫吸波复合材料的制备方法,包括以下步骤:将聚丙烯树脂A与吸波剂混合处理后,在用于形成芯层的挤出机上熔融塑化,得到芯层熔融树脂;将聚丙烯树脂B、第一阻燃剂混合处理后,在用于形成覆盖层的挤出机上熔融塑化,得到覆盖层熔融树脂;将所述芯层熔融树脂和覆盖层熔融树脂进行挤出造粒,得到包括芯层和覆盖层的芯‑皮结构型聚丙烯珠粒;将所述芯‑皮结构型聚丙烯珠粒、发泡剂、分散剂、表面活性剂加入反应釜中,通过釜压法发泡制备聚丙烯吸波泡粒;将所述聚丙烯吸波泡粒填充到成型模具中,在加热加压条件下通过蒸汽冲刷成型,得到难燃聚丙烯泡沫吸波材料。

968

968

0

0

本发明公开了一种电视机后壳用HIPS复合材料及其制备方法。电视机中后壳用HIPS材料按重量百分比由以下原材料制成:HIPS48‑70.9%;玻璃纤维6‑12%;阻燃剂14‑20%;增韧剂4‑8%;相溶剂3‑7%;填充剂0.5‑2%;抗滴落剂0.2‑0.3%;润滑剂0.4‑0.8%;抗氧剂0.2‑0.4%;色粉0.8‑1.5%。按上述重量百分比称取各原料后,混合均匀,经双螺杆机熔融挤出,造粒。本发明的方法工艺简单,制成材料的综合性能优异,材料的性价比高,广泛适用于不同气候下有严格装配要求的电视机后壳材料。

927

927

0

0

一种竹纤维复合材料成型方法:包括:刨切竹皮作为竹纤维原材料;给竹皮表面覆上环氧树脂胶膜形成不粘层;依照产品样件不同平面的形状,依据平面形状制定模切刀具,采用模切刀具裁切出各个平面的形状;依照产品样件厚度,确定放样材料层叠的层数,在堆叠的过程中,去除每层竹皮表面的覆膜,使材料黏贴在一起,在材料层叠的过程中,按纤维方向交叉层叠;将层叠好的材料装入样件模腔,闭合模具,热压成型;脱模,将成型样件从模具中取出;样件后期处理:采用砂光方法去除样件热压成型过程的毛边和树脂胶固化毛边,进行表面打磨,表面喷漆处理。本发明材料可替代工业产品塑件的目的,适合工业产品多向复杂曲面要求。

767

767

0

0

本发明公开了一种磁性能PA6纳米复合材料的制备方法,步骤如下:将下列质量份的原料混合均匀:10-20份的PA6、75-85份的纳米磁粉、1-3份的增韧剂、0.1-0.3份的抗氧剂、1-3份的纳米粉体、0.5-2份的偶联剂;再熔融挤出、造粒即可。本发明的配方体系,可以采用注塑成型的方式得到磁芯,性能不输给传统压铸成型的磁芯,且能够解决压铸成型速度慢,不连续的缺点。

1018

1018

0

0

本发明公开了一种高强度木塑复合材料的制备方法,其包括以下步骤:(1)按如下重量份数准备各组分:木质粉料:20~60份;邻苯二甲酸二辛脂:5~15份;钛酸酯偶联剂:1~4份;甲基丙烯酸:1~2份;丙烯酸丁酯:1~2份;偶氮二异丁腈:0.5~1份;无水乙醇:20~30份;十二烷基硫醇:0.1~0.5份;聚乙烯PE:30~50份;乙二胺四乙酸钠:1~5份;硫酸亚铁:10~20份;过硫酸钾:1~5份;丙酮:20~30份;阻燃剂:10~20份;(2)对木质粉料进行干燥,并改性;(3)甲基丙烯酸、丙烯酸丁酯共聚;(4)混合;(5)造粒并压制成型。本发明还公开了通过该方法制备的制品。

本发明公开了一种表面包银核壳复合粒子的表面处理方法,包括以下步骤:步骤1、将通过液相化学还原银技术制备的待处理的表面包银核壳复合粒子置于容器中,加入去离子水配成混合体;步骤2、将混合体进行超声波处理,并在处理过程中不断搅拌混合体;步骤3、洗涤、抽滤、干燥,得到处理后的表面包银核壳复合粒子。本发明还提供了一种上述方法获得的表面包银核壳复合粒子在制备导电与电磁屏蔽复合材料中的应用。本发明处理后的表面包银核壳复合粒子可用作导电填料,其导电胶不仅具有较好的电性能,而且具有优良的力学性能,在电磁兼容工程应用等方面具有广泛的应用前景。

一种硅镁植物纤维复合材料,包括如下组分(按重 量比):活性氧化镁含量为55~70%的轻烧氧化镁粉100份、 固凝剂复合卤液34.98~52.21份、粉煤灰8.39~24.32份、植 物秸秆8.39~24.32份、膨润土2~5份、水47.96~62.87份。 本发明由于巧妙地根据氯氧镁材料的相结构组成,采用化学分 析的方法,首先确定原料轻烧粉的活性MgO%的含量,然后 以活性MgO%含量的克分子量与促凝剂 MgCl2按6.5-7.5克的分子比确 定氯化镁MgCl2的用量,根据轻 烧粉MgO的原料变更和储存时间的变更,采取动态的配制调 整,即所谓科学、动态的配比组成,从而有效避免了 MgCl2的过剩和不足造成返卤、 泛霜、变形。

1153

1153

0

0

本发明提供一种碳纤维复合材料管件接合补强并精准加热以去除应力的方法,该方法将自行车的各独立管件拼接起来,其中头管11与上管12、下管13连接形成头管连接区域21,座管14与上管12、后上叉16连接形成座管连接区域22,五通管15与下管13、座管14、后下叉17连接形成五通连接区域23,在对上述连接区域进行补纱之后,利用精准加热设备进行精确地局部加热,解决车架整体烘烤由于应力得不到释放而造成平台尺寸大量不良的品质问题,提高车架的品质和良品率,又能够有效降低能源消耗,并节省空间、减低对设备的要求,降低生产成本。

1050

1050

0

0

一种废弃线路板粉料基增韧型免喷涂彩色再生复合材料,包括彩色表层和填充层,彩色表层主要由以下重量份的原料制成:环氧色浆0.5-3环氧树脂100固化剂60-80固化促进剂0.5增韧剂5-30抗老化剂0.5-2;填充层主要由以下重量份的原料制成:环氧树脂100废弃印刷线路板粉料100-300固化剂60-80固化促进剂0.5增韧剂5-30抗老化剂0.5-2。该材料配方合理、成本低廉、机械性能(特别是抗冲击强度)优良,且具有良好外观效果,可改变以往再生材料上色难,多数只能制成黑或灰等单调、令人不快且适用范围有限的产品现状,还公开了上述材料的制备方法,该方法工艺简单,操作方便。

1005

1005

0

0

本发明公开了一种聚乙烯/尼龙合金复合材料及其制备方法,由以下组分按质量百分比所制成:回收PE/PA复合膜20~90%,热塑性弹性体接枝物3~20%,无机填充物5~50%,扩链剂0.1~3%,抗氧剂0.1~1%,偶联剂0.1~1%,润滑剂0.2~3%,其他功能助剂0.5~3%。采用回收的废旧PE/PA复合膜为主要原料,实现变废为宝和资源循环利用。用热塑性弹性体接枝物做为相容剂,能够显著改善PE和PA相容性,使其形成微观形态上的均相体系,提高材料的综合性能和冲击韧性,获得均衡物理力学性能。采用扩链剂可有效提高尼龙的分子量和相对粘度,可有效防止尼龙再生过程中分子链断裂引起的物理力学性能下降的弊端。制备方法为一步法,生产工艺简单,加工成本低廉。

930

930

0

0

本实用新型公开了一种用于复合材料双面切割后裂片设备,其特征在于,它包括依次设置的外圈裂片装置和内圈裂片装置,外圈裂片装置包括设置在机柜上的侧定位块、真空吸附治具、裂外圈压头、XYZ三轴伺服模组、上定位块,裂外圈压头设置在XYZ三轴伺服模组上;机柜上设置有裂外圈上料基座,真空吸附治具设置有与裂外圈压头对应的若干个裂片孔位;内圈裂片装置包括裂内圈上料基座、裂内圈治具、裂内圈压头、Z轴伺服模组、前后搬运气缸、上下搬运气缸、直线导轨;机柜上设置有裂内圈上料基座,裂内圈治具设置在裂内圈上料基座,前后搬运气缸上设置连接有平移座,上下搬运气缸的活塞杆上连接有托板。本实用新型结构简单,操作方便。

961

961

0

0

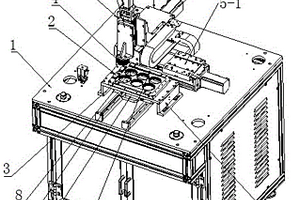

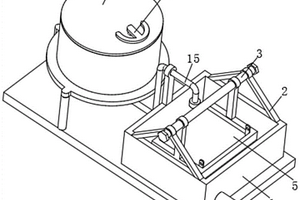

本实用新型公开了一种碳纤维复合材料的成型装置,包括加工台体,所述加工台体的顶部固定连接有支撑架,所述支撑架的内部固定连接有固定杆,所述固定杆的表面滑动连接有活动套杆,所述活动套杆的底部固定连接有活动架,所述活动架的内部活动连接有放置板,所述加工台体的侧面固定连接有支撑台,所述支撑台的顶部固定连接有材料混合箱,所述材料混合箱的内部固定连接有电机架,所述电机架的侧面固定连接有伺服电机。本实用新型通过通过活动架、固定杆、活动套杆和放置板之间的配合下,方便工作人员对板材进行快速的定型处理,从而避免由于加工较为缓慢,从而导致耽误工作人员的正常使用情况,造成不必要的损失。

857

857

0

0

本实用新型公开了一种复合材料滑板板面砂纸滚动压合装置,涉及滑板加工技术领域。该压合装置包括安装架,所述安装架的内部转动设置有滚轮以及用于驱动所述滚轮转动的驱动机构,所述安装架的两侧且位于所述滚轮的上方分别上下滑动设置有滑动架,两个所述滑动架之间转动设置有压轮,所述安装架上还设置有用于驱动所述压轮上下移动的调节机构;所述滚轮出料口端的两侧分别竖直平行设置有两个侧挡板,所述滚轮和侧挡板之间转动设置有排料轮,所述排料轮和所述驱动机构之间设置用于驱动所述排料轮转动的传动组件;两个所述侧挡板之间设置有可上下滑动承托板和用于所述承托板移动的驱动器,所述侧挡板上设置有用于控制所述驱动器作业的红外线传感器。

879

879

0

0

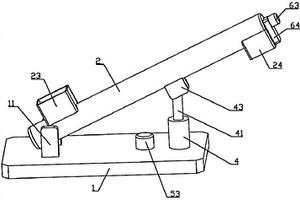

本实用新型属于输料技术领域,具体涉及一种复合材料加工用输料装置,包括底座,底座上端左侧设有第一铰接座,第一铰接座铰接有送料机构;送料机构包括送料桶、转轴、送料叶片、进料桶、出料桶以及驱动组件,送料桶与第一铰接座铰接,转轴设于送料桶,送料叶片与转轴连接,进料桶设于送料桶,出料桶设于送料桶,且进料桶和出料桶均与送料桶连通,出料桶设有搅动组件,送料桶设有调节组件;搅动组件包括搅拌轴以及搅拌棍,搅拌轴设于出料桶,搅拌棍设于搅拌轴;搅拌轴与转轴共同连接有第一驱动件;本实用新型通过搅拌轴转动带动搅拌棍转动对出料桶内部残留的树脂进行搅拌,避免出料桶出现堵塞的情况,从而减少对电机、转轴与叶片的损害。

1152

1152

0

0

本实用新型公开了分体式复合材料轮毂的轮辐成型模具,包括上模、下模以及至少两个滑块,上模上设有第一成型圈以及上模镶针,上模镶针设于第一成型圈中部;下模上设有第二成型圈以及下模镶针,下模镶针设于第二成型圈的中部,至少两个滑块均设有下模上,至少两个滑块用于在合模时靠近第二成型圈运动;至少两个滑块内壁用于在靠近第二成型圈运动后与第二成型圈的外壁之间间隔形成为第一成型腔;第一成型圈的底端与第二成型圈的顶端用于合模时间隔形成第二成型腔;上模镶针与下模镶针用于在合模时间隔形成第三成型腔;第一成型腔、第二成型腔以及第三成型腔贯通。本实用新型可通过模压方式成型轮辐,成型产品刚度较高。

1011

1011

0

0

本实用新型公开了一种复合材料预浸带的网格铺带机,包括网格铺带机,所述网格铺带机的表面开设有检修口,所述检修口的内部设置有检修板,所述检修板与检修口之间连接有转轴,所述检修板的端部开设有限位槽,所述检修口的内壁开设有内置槽,所述内置槽的内部设置有限位块,所述限位块与限位槽卡合连接,所述内置槽的内壁贯穿开设有贯穿孔,所述限位块与内置槽之间连接有贯穿过贯穿孔内部的操作钮;本实用新型通过设计的限位块,使得在需要打开检修口时,可以通过设计的转轴、限位槽、内置槽、限位块、贯穿孔、操作钮、滑槽和滑杆方便快捷的旋开检修板,相比较现有的技术,大大方便了网格铺带机的检修工作。

807

807

0

0

本实用新型公开了一种便携式碳纤维复合材料折叠收缩桌,包括:桌台,桌台包括通过合页而相互铰接的一对半台体,其中一个半台体具有收容槽且收容槽内设有限位装置,另一个半台体具有让位槽,收容槽和让位槽组成收纳空间,一对半台体至少一侧的边缘以凹凸结构拼合且形成有销孔,半台体设有安装孔以及第一快拆管夹;多个桌脚,其向上穿出安装孔并通过第一快拆管夹与桌台连接;插销,其用于插入销孔;提手,连接于桌台;锁合装置,设于桌台,用于使一对半台体在折叠合盖时被锁合。本实用新型重量轻,且折叠后方便携带。

794

794

0

0

本实用新型属于包装材料技术领域,尤其为一种珍珠棉覆低压膜复合材料,包括珍珠棉层和低压膜层,所述珍珠棉层与低压膜层采用热压复合而成;本实用新型,通过镀铝薄膜层的设置,利用镀铝薄膜层具有较好的抗紫外线能力,从而使得此材料具有良好的抗紫外线能力,耐磨层采用TPU材料制成,TPU具有卓越的高张力、高拉力、强韧和耐老化的特性,是一种成熟的环保材料,在防水的同时能够有效的起到耐磨作用,缓冲层由多个凸起组成,凸起在受力挤压时能够具有更多的弹性变形的空间,从而更进一步的提高此材料的弹性缓冲效果,通过加强层的设置,加强层采用尼龙材料制成,尼龙材质成本低、韧性好,可提高此材料的抗拉强度和韧性。

939

939

0

0

本实用新型涉及装饰材料技术领域,尤其是高强防割PVC复合材料,它包括里层、防割层和面层,所述里层和面层均为PVC材料层,所述里层与面层之间设有防割层,所述防割层为防割布,所述防割层的两面分别与里层和面层粘合,本实用新型通过在UV固化层粘附有PE蜡颗粒,使得PVC在表层具有抗滑、抗刮和耐磨的性能,而且在里层和面层之间设有防割层,总体提高了PVC防割性能,使其应用于PVC卷材时难以被刮花或损坏,提高地板的使用寿命。

中冶有色为您提供最新的广东有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年01月16日 ~ 18日

2026年01月16日 ~ 18日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月22日 ~ 24日

2026年01月22日 ~ 24日  2026年01月23日 ~ 24日

2026年01月23日 ~ 24日