全部

1190

1190

0

0

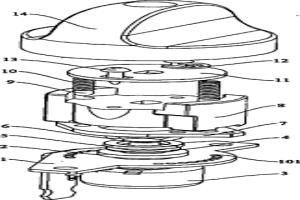

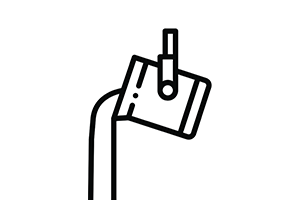

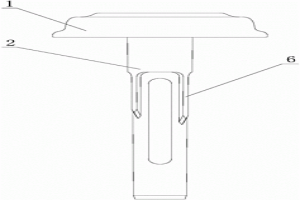

本实用新型公开了一种油门旋钮装置,属于工程机械中的油门旋钮领域。本实用新型的一种油门旋钮装置,包括安装板、电位器、塑料旋座和旋钮盖,所述的电位器固连于安装板上,所述的电位器上的转轴与塑料旋座上的孔相配合,所述的塑料旋座与旋钮盖相卡接,还包括粉末冶金轴套和滚珠座,所述的粉末冶金轴套安装于电位器的螺纹套上,且与安装板相固连,所述的滚珠座的内孔与粉末冶金轴套滑动连接,所述的滚珠座镶嵌并固连于塑料旋座上,且固连的方式为超声波焊接。本实用新型的主要用途是提供一种不会因晃动而出现定位不准确,且同心度高、自润滑效果好、不易磨损、无卡涩感的油门旋钮装置。

900

900

0

0

本发明公开了一种工艺比较简单、而且制得成品硬度高、耐磨性好的快速阀门用阀芯的制造方法,其步骤为:1)按质量百分比计,将含有60%~72%的铁、16%~20%的铬、10%~15%的镍、0%~2%的锰、0%~1%的硅、2%~3%的钼、0.5%~1%的碳、0.5%~1%的微粉蜡和0%~0.02%的磷的原料进行充分混合,制得合金铁基混合粉末;2)将该合金铁基混合粉末压制成密度为6.6~7.0g/cm3的生坯;3)烧结,形成粉末冶金件;4)机加工处理;5)将粉末冶金件放入渗碳炉内进行碳氮共渗处理后,再在850±10℃、碳势0.7±0.2的条件下保温2小时以上,然后将粉末冶金件送入回火炉中回火;6)研磨得到成品。该制造方法可广泛地应用于阀芯类粉末治金件的生产。

1226

1226

0

0

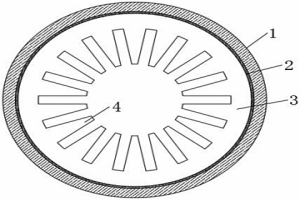

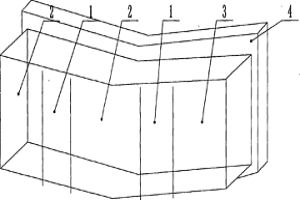

本实用新型属于复合管技术领域,尤其为一种耐蚀内螺纹铝复合管,包括位于复合管外层的耐蚀层、位于复合管内层的3系铝合金层、以及所述耐蚀层和所述3系铝合金层之间的冶金结合层,复合管内表面分布着多条来复线形式的螺纹齿,所述冶金结合层为原子间金属键结合层。通过设置耐蚀层、3系铝合金层、螺纹齿和冶金结合层,该设计方案给出的耐蚀内螺纹铝复合管,表面层的耐蚀层对管材基体具有牺牲阳极保护作用,可以有效保护基体管材不发生穿孔腐蚀和点蚀,双层结构的保护效应具有低的泄漏率,内螺纹结构对流体的湍流效应有效提升了复合管的换热性能。

866

866

0

0

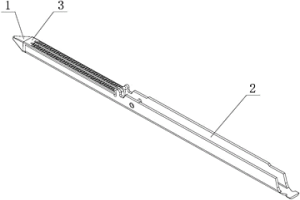

本实用新型提供了一种双接口电连接器,包括绝缘本体、收容于所述绝缘本体内的导电端子组及覆盖于绝缘本体表面的遮蔽壳体,所述绝缘本体包括左右相邻设置的第一舌板部和第二舌板部,所述双接口电连接器还包括绕设于所述第一舌板部或第二舌板部四周的粉末冶金框体。本实用新型所述双接口电连接器通过在遮蔽壳体内设置粉末冶金隔离框体,并形成两个对接腔,可用于同时或单独对接两个不同类型的电连接器,将两种功能整合至一个电连接器内,使用户使用更为方便,也能有效降低成本及空间占用,且粉末冶金隔离框体制造简单,抗电磁干扰效果更佳。

945

945

0

0

本发明公开了一种镍铂合金溅射靶材及其制备方法,其技术方案是:包括铂粉和镍粉,所述铂粉和镍粉质量份数为:铂粉05‑65份,镍粉35‑95份。包括以下步骤:S1:将铂粉和镍粉混合均匀,并过滤大颗粒杂质,保留大小均等的粉末状颗粒;S2:将S1中过滤后保留下来的粉末颗粒倒入酒精内浸泡清洗,一种镍铂合金溅射靶材及其制备方法有益效果是:通过使用粉末冶金的方式,区别于传统的熔炼方法,粉末冶金得到的镍铂合金靶材具有更好的致密度,在实际使用测试中,其与基材拥有更好的附着性能,使用更加方便可靠,同时粉末冶金相对于传统熔炼方法,使得其制备成本大大降低,制备步骤得到极大优化,提高了制备效率,简化了制备流程,从而提高其经济效益。

1187

1187

0

0

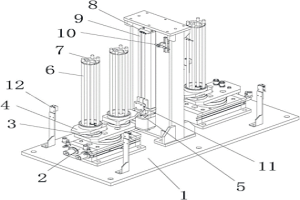

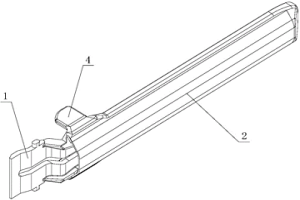

本实用新型公开了一种汽车变速箱用驻车凸轮环自动送料装置,包括凸轮环外圈送料机构及粉末冶金环送料机构,凸轮环外圈送料机构或粉末冶金环送料机构包括固定台、升降电缸、升降导轨、提升块、托板及若干定位料杆,定位料杆固定在固定台上,各定位料杆围成定位通道,提升块套设在定位通道外,升降导轨固定在底板一侧,托板设置在升降导轨上,托板一端对应设置在提升块下方,升降电缸与托板连接。该汽车变速箱用驻车凸轮环自动送料装置,代替了现有技术中的手工操作,能够实现凸轮环外圈及粉末冶金环同时自动上料,为后续加工提供了方便,大大降低了工人的劳动强度,提高了工作效率,降低了生产成本。

862

862

0

0

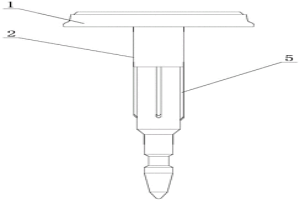

本实用新型公开了一种低压铸造机在线除气装置,属于除气装置领域,其技术方案要点是,包括基板、气动喷粉机、气压表和精炼管,基板的顶端固定安装有气动喷粉机,气动喷粉机的外壁焊接有三根支撑立柱,气动喷粉机的右侧通过导管固定连接有精炼管,气动喷粉机的右侧通过精炼管固定连接有冶金锅炉,精炼管位于冶金锅炉中。该种低压铸造机在线除气装置,在基板的顶端固定安装有气动喷粉机,在气动喷粉机的右侧通过导管固定连接有精炼管,通过气动喷粉机和精炼管,在使用炉体炼制铝水时,气动喷粉机利用氮气为载体,将精炼剂沿着精炼管送入冶金锅炉内部的铝水中,起到了定量的将精炼剂喷入到铝液的液面以下,减少烟雾产生的效果。

789

789

0

0

本发明提供了一种多功能中模,包括中模衬套和下四冲,所述中模衬套包括衬套主体,所述衬套主体为中空圆柱体结构,所述衬套主体的底部设有衬套底座,所述衬套底座上均匀设有多个架桥杆通孔,所述衬套底座中心设有芯棒通孔,芯棒通孔旁设置有一个浮动芯棒通孔,所述衬套底座的底部沿衬套主体的外壁设有垂直连通浮动芯棒通孔的通气孔,下四冲安装在中模衬套内。本发明所述中模可实现与三个下冲的架桥连接实现下四结构,因此本发明只需要在传统压机上即可顺利的完成VVT项目转子的生产;解决了现有机械压机不能压制超过下三结构产品的问题,为粉末冶金厂家生产粉末冶金复杂结构提供了新的思路,为粉末冶金的更好的发展提供了新的方向。

1192

1192

0

0

旋转可倾倒式硅造渣冶炼炉属太阳能多晶硅冶炼行业领域,特别是一种金属硅旋转可倾倒式造渣冶炼炉。冶金法是我国目前最热门的制造多晶硅的方法,它产量高、成本低、投资少、无污染,也是该项目采用的方法。它的成本是西门子法的5-10分之一,产能是西门子法的5-10倍。冶金法制取多晶硅是对金属硅进行造渣、精炼、酸洗(湿法冶金)、定向凝固等方式,将杂质去除。该设备为多晶硅冶炼过程中最为前道的设备,为了达到冶炼的连续性,该设备设计为可倾倒式,将造渣冶炼好的硅水直接倒入定向凝固的坩埚内进行定向凝固。该真空炉设计为整体可倾倒式,解决了在旋转过程中的真空密封问题。该设备主要有抽真空系统,充气系统、感应加热加热室、炉盖升降机构、水冷套等组成。如图:在操作过程中先有炉盖升降机构将炉盖升起,将原料加好后关闭炉盖,进行加温造渣去渣,冶炼完毕后放气并将炉盖用升降机构升起,然后将炉体倾倒将冶炼好的硅水倒入定向凝固炉的坩埚内。该设备如图主要有炉体、中频加热电源、炉盖升降机构、炉体旋转机构、抽真空系统、电控系统等组成。

1015

1015

0

0

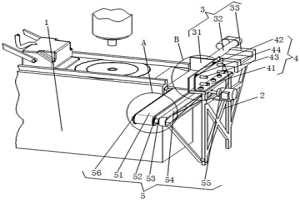

本实用新型涉及铜套成型设备技术领域,且公开了航空用高强度铜套自动化成型设备,包括粉末冶金铸造设备,粉末冶金铸造设备的一侧安装有延伸支撑架,且延伸支撑架的顶部分别连接有推料机构和缓冲机构,延伸支撑架顶部的内侧套接有二次输料机构。本实用新型所设置的延伸支撑架、缓冲机构配合组装成集料缓冲机构,后续在粉末冶金铸造设备将成型后的铜套推出时,可对滑移的铜套进行初步的柔性撞击缓冲,避免铜套在出料过程中表面出现划痕,且推料机构、二次输料机构配合组装后形成自动输料机构,配合上述的集料缓冲机构共同使用后,可在铜套柔性撞击缓冲后将其移送到二次输料机构的顶面进行二次输料,由此避免多个铜套间的撞击。

1010

1010

0

0

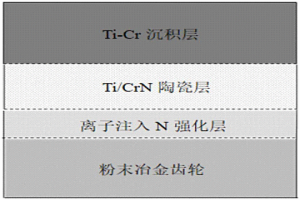

本发明公开了一种Ti/CrN复合结构的梯度陶瓷耐磨合金层及其制备方法,该合金层自上而下依次包括Ti‑Cr沉积层、Ti/CrN梯度陶瓷层和N强化层。其制备方法为:(1)在粉末冶金齿轮表面离子注入N强化层;(2)在N强化层表面用双辉等离子合金化法制备Ti‑Cr合金层。氮原子易与合金元素发生相互作用,形成的氮化物可提高耐磨性能。在等离子合金化过程中,溅射出的Ti、Cr离子与离子注入的N发生反应,形成了Ti/CrN复合结构的梯度陶瓷耐磨合金层。相较于其他提高粉末冶金齿轮耐磨性能的方法,本发明实现了两种技术优势最大化,极大提高了粉末冶金齿轮的耐磨性能,延长了齿轮的使用寿命。

938

938

0

0

本发明具体是指一种碳化钨颗粒增强的耐磨耐蚀粉末冶金不锈钢及其制备方法。耐磨耐蚀粉末冶金不锈钢具体配方组分及其按质量百分比计的含量如下:基体材料80.0~95.0%,增强相碳化钨5.0~20.0%;所述基体材料组分及其按质量百分比计的含量为铬12.0~14.0%,锰0.8~1.2%,铜0.8~1.5%,镍1.5~2.5%,钼0.8~1.2%,碳0.08~0.24%,余量为铁。本发明采用放电等离子快速烧结成型,所得粉末冶金钢具有近全致密、硬度高、耐磨和耐蚀性能良好等特点,无需再经过后续热处理性能已达到高强耐磨钢的要求,适合于制造在高温、重载荷、腐蚀介质等恶劣环境中使用的摩擦运动副零部件,生产成本低,工业化生产前景好。

1018

1018

0

0

本发明涉及一种涂覆功能梯度涂层的金刚石,属于硬质颗粒材料的技术领域。本发明的涂覆功能梯度涂层的金刚石,包括涂覆在金刚石基础颗粒表面的化学键合层,化学键合层通过涂覆碳化物形成元素形成;涂覆在化学键合层表面的冶金结合层,冶金结合层通过包覆Fe‑Cu‑Ni‑Sn水雾化预合金粉末形成;包覆在冶金结合层表面的胎体过渡连接层,胎体过渡连接层通过包覆Fe‑Cu或Fe‑Cu‑Sn水雾化预合金粉末而形成。本发明的金刚石在烧结成型时通过化学键合以及浸润对金刚石形成良好的预置性把持,将金刚石制品中胎体对金刚石的直接接触把持转化为胎体对金属功能层的把持,改变了胎体对金刚石的把持性质、形式与能力,大幅度提高金刚石的有效利用率,改善金刚石工具的锋利度及寿命。

1109

1109

0

0

一种带复合材料的弧状刹车片,它涉及机动车辆制动装置上使用的刹车片。它包含金属粉末冶金材料层、耐磨材料层、耐高温材料层和弧状底板,按耐磨材料层、金属粉末冶金材料层、耐磨材料层、金属粉末冶金材料层、耐高温材料层的顺序排列分布于弧状底板上。本实用新型结构设计合理,使刹车片使用寿命增加,降低了刹车噪声,保证了行车中刹车的安全性。

1128

1128

0

0

本发明涉及一种腔内切割吻合器的抵钉座组件,包括抵钉座和连接于抵钉座背面的将抵钉座敞开部分密封的抵钉座盖板,抵钉座采用粉末冶金方法制成,抵钉座工作面设有与其一体成型的排列整齐的钉坑,抵钉座的背面周边开设有安装抵钉座盖板的凹槽,抵钉座的侧面设有与其一体成型的凸起的挡边。本发明的有益效果是:抵钉座采用粉末冶金方法制成,制得的钉坑大小均匀规整,并且可以通过调节粉末冶金模具的方式来得到不同尺寸的钉坑;通过抵钉座背面的凹槽可将抵钉座与抵钉座盖板焊接固定,定位准确,美观方便;通过抵钉座与两侧凸起挡边一体化的设计,简化了抵钉座盖板的加工工艺,实用性更强。

762

762

0

0

本发明公开了一种可提高成品的硬度、强度和耐磨性的螺旋齿轮的制造方法,其步骤为:1)按质量百分比计,将含有95.15~96.15%的铁、1.3%~1.7%的铜、1.45~1.95%的镍、0.3%~0.6%的钼、0.3%~0.6%的碳、0.3%~0.7%稀土元素的原料进行混合,得到合金铁基混合粉末;2)压制成生坯;3)在非氧化性气氛中将生坯烧结,形成粉末冶金件;4)在非氧化性气氛中退火,退火温度控制在750~1080℃之间,退火保温时间控制在50~120分钟;5)对粉末冶金件进行挤压,其在直径方向上的最大挤压变形量控制在2%以上,粉末冶金件的密度控制在6.7~6.9g/cm3之间;6)机加工处理;7)热处理;8)研磨,得到成品。本发明所述的制造方法尤其适用于工具用螺旋齿轮的制造。

1158

1158

0

0

本发明公开了一种以38CrMoAlA钢为材料的活塞杆的加工成形制造方法。该方法属于粉末冶金技术领域。该齿轮通过如下工序实现:下料-粉末冶金制造毛坯-退火-钳中心空-粗车-调质处理-精车-精磨中心孔-铣六方-渗氮处理。该制造方法制得的活塞杆在高温高压下不变形,不仅表面硬度高耐磨性好且抗弯曲能力强,疲劳轻度高,而且心部韧性好,使用寿命长,工作可靠性高,由于坯料采用粉末冶金制得,因此耐高温性好。

1205

1205

0

0

本发明涉及太阳能多晶硅冶金法制备工艺设备技术领域,具体的说是一种封闭式高纯金属硅还原炉,所述炉内压力调节阀设置在排气管上,排气管另一端连接有自动加料装置,排气管上还设置有进料口,排气管安装在绝热炉体顶端,绝热炉体顶端的排气管两侧分别设置有电极和短网,电极和短网一端设置在绝热炉体内侧,绝热炉体上还设置有捣料口,绝热炉体顶端设置有绝热炉盖,绝热炉体底端设置有出料阀门,出料阀门与前炉连接,前炉上端设置有等离子系统,前炉底部通过出料口连接有连续铸模机,把工艺与装备结合起来研发,充分应用冶金学的基本原理和冶金科技的最新成果,既源于它又超越于它,进行科学创新。

869

869

0

0

本发明公开了一种氮化硅陶瓷‑金属复合材料,包括氮化硅陶瓷层及金属层,其中,所述氮化硅陶瓷层占所述复合材料的质量分数为10~15%,所述金属层占所述复合材料的质量分数为85~90%;所述金属层包括:金属基底层;以及,在所述金属基底层的表面依次设有轴承合金层、粉末冶金层以及钛基合金层;其中,所述轴承合金层是巴比合金,所述粉末冶金层为碳钢和高铬铸铁;所述钛基合金层,按照质量百分比计包括:钛10~15%,镍2.8~3.5%,锰1.1~1.8%,钨0.8~0.9%,铝0.2~0.4%,杂质总和小于或等于0.15%,余量为铁;在所述钛基合金层的表面设有树脂层。本发明中的氮化硅陶瓷‑金属复合材料中通过设置氮化硅陶瓷层、轴承合金层、粉末冶金层以及钛基合金层,使得复合材料的耐磨性大大增强。

816

816

0

0

本发明公开了一种资源节约型HRB400高强钢筋的制造方法,旨在利用普通20MnSi的成分,采用氧化物冶金技术提高钢筋强度,生产出HRB400高强钢筋,包括以下的工艺步骤:1)冶炼及浇铸,根据20MnSi的化学成分进行冶炼,出钢过程中加入Si和Mn进行预脱氧,然后进行氧化物冶金处理,之后根据成分要求加入Si和Mn进行成分微调,钢水达到设计成分和温度后进行浇铸,得到铸坯;2)铸坯加热,加热温度控制在1050~1250℃,加热时间60~180min;3)热轧,粗轧开轧温度950~1200℃,精轧开轧温度830~1150℃,精轧终轧温度950℃~1200℃,热轧后钢筋进行自然冷却。本发明利用氧化物冶金技术使用20MnSi成分生产了HBR400,节省了V、Nb等合金的使用,节省了生产成本,实现了高强钢筋的绿色制造。

1224

1224

0

0

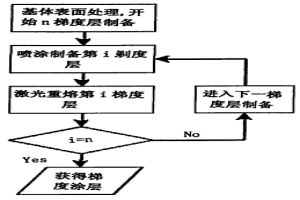

一种基于多次激光重熔的热喷涂梯度涂层加工方法,属于一种新材料加工方法,该方法的主要创新点在于对热喷涂梯度涂层采用多次激光重熔方法进行复合加工,克服了在无激光重熔或一次激光重熔下梯度涂层的各个子涂层不能全都达到冶金结合、涂层中梯度结构会被破坏、梯度涂层中热喷涂片层组织不能消除等缺点。具体过程为首先对基体金属材料进行净化及活化处理;然后在基体表面热喷涂第一种梯度材料,接着对第一梯度层进行一次激光重熔,使其和基体间形成冶金结合;随后再在激光重熔后的第一梯度层表面喷涂第二种梯度材料,并进行第二次激光重熔,使两梯度涂层间形成冶金结合;依次采用该方法,对所有的梯度涂层分别进行热喷涂/激光重熔加工。具有加工方法简单可靠,能满足涂层综合性能要求的特点。

1154

1154

0

0

本发明公开了一种大线能量焊接用厚壁高强度船板用钢的制造方法,涉及钢铁生产技术领域,通过镁冶金技术,采用了转炉及RH真空处理,获得了高洁净度冶炼坯料,依据冶金学原理技术,以再结晶温度以下进行大压下轧制变形技术,依托镁冶金进行达到了微合金有效控制奥氏体晶粒长大,配合轧后快冷工艺获得了晶粒细小性能优异的厚壁高强度船板,屈服强度在400~600MPa之间,满足大线能量焊接要求。

1205

1205

0

0

本发明公开了一种以中碳铬GCr15钢为材料的柱塞的加工成形制造方法。该方法属于粉末冶金技术领域。该柱塞通过如下工序实现:对棒料进行正火处理-粉末冶金制造毛坯-完全退火-粗车-盐浴淬火-表面化学处理-研磨中心孔-油浸。该制造方法制得的柱塞在高温高压下不变形,不仅表面硬度高耐磨性好且抗弯曲能力强,疲劳轻度高,而且心部韧性好,使用寿命长,工作可靠性高,由于坯料采用粉末冶金制得,因此耐高温性好。

1120

1120

0

0

本发明涉及一种肛肠吻合器的抵钉座组件,包括抵钉座和安装于抵钉座中心的导向轴,抵钉座和导向轴采用粉末冶金方法制成一体结构,抵钉座下表面设有与其一体成型的排列整齐的钉坑,抵钉座和导向轴的轴向开设有连通的用于连接盖帽的连接孔,导向轴外侧表面分布有与其一体成型的导向筋。本发明的有益效果是:抵钉座采用粉末冶金方法制成,制得的钉坑大小均匀规整,并且可以通过调节粉末冶金模具的方式来得到不同尺寸的钉坑;导向筋与导向轴一体成型,制作工艺简单,导向筋与导向轴的位置固定,导向轴装配过程中的定位更加准确;将塑料材质的盖帽通过连接孔固定于抵钉座的顶部,简化了工艺,实用性更强。

1057

1057

0

0

本发明提供了一种高使用性能表面致密化粉末冶金铁基材料,包括母体和复合层,所述复合层通过溶胶凝胶自生粉末冶金结合于母体的外侧,所述母体由水雾化铁粉、铜粉和石墨粉构成,所述复合层为氧化铝/铁/铜/锡/二氧化铈复合材料,其中,二氧化铈的含量为0.25‑1.5%,铁含量为40‑50%,铜含量15‑25%,锡10‑15%,剩余为氧化铝。本发明粉末冶金铁基材料,通过母体和复合层复合的方式,对复合层进行压制烧结,得到表面致密度高的铁基材料。

952

952

0

0

本发明涉及一种切割吻合器的抵钉座组件,包括抵钉头、上下叠放连接于抵钉头后端部的抵钉座架和抵钉座,抵钉头和抵钉座采用粉末冶金方法制成一体结构,抵钉座工作面设有与其一体成型的排列整齐的钉坑,与抵钉座架连接的抵钉座表面设有与其一体成型的定位销,抵钉座架上开设有与定位销相配合的定位孔,抵钉座端部设有与其一体成型的定位凸台。本发明的有益效果是:抵钉座采用粉末冶金方法制成,制得的钉坑大小均匀规整,并且可以通过调节粉末冶金模具的方式来得到不同尺寸的钉坑;定位凸台与抵钉座一体成型,抵钉座与抵钉座架定位更加准确;将抵钉座与抵钉座架激光焊接固定,依靠定位销和定位孔的配合,方便抵钉座架与抵钉座的对接固定。

803

803

0

0

本发明涉及一种管形吻合器的抵钉座组件,包括抵钉座和安装于抵钉座中心的卡簧管,抵钉座和卡簧管采用粉末冶金方法制成一体结构,抵钉座下表面设有与其一体成型的排列整齐的钉坑,抵钉座的轴向开设有贯通卡簧管的用于放置卡簧片的连接孔,抵钉座上表面开设有安装盖帽的卡槽,卡簧管外侧表面分布有与其一体成型的导向筋。本发明的有益效果是:抵钉座采用粉末冶金方法制成,制得的钉坑大小均匀规整,并且可以通过调节粉末冶金模具的方法来得到不同尺寸的钉坑;导向筋与卡簧管一体成型,制作工艺简单,导向筋与卡簧管的位置固定,卡簧管装配过程中的定位更加准确;将塑料材质的盖帽通过卡槽固定于抵钉座的顶部,简化了工艺,实用性更强。

北方有色为您提供最新的江苏有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!