全部

本发明涉及一种专用于钛合金零部件表面涂层的热浸镀合金,其中所述热浸镀合金由铝、硅、锌、稀土元素、铁、锰、铬和纳米氧化物颗粒增强剂组成,各组成成份占总质量的百分比为:硅含量:8~24%,锌含量:1.2~3.1%,稀土元素的含量:0.02~0.5%,铁含量:0.05~1%,锰含量:1.0~2.0%,铬含量:0.5~2.0%,纳米氧化物颗粒增强剂的总含量:1~2%,余量为铝以及不可避免的杂质,所述纳米氧化物颗粒增强剂选自TiO2、CeO2中的一种或两种,采用本发明所生产的热浸镀合金,可在钛合金表面形成耐蚀、耐磨性好,与基体冶金结合好的涂层。

本发明涉及一种专用于钛合金零部件表面涂层的热浸镀合金,其中所述热浸镀合金由铝、硅、锌、稀土元素、铁、铜、锰和纳米氧化物颗粒增强剂组成,各组成成份占总质量的百分比为:硅含量:8~24%,锌含量:1.2~3.1%,稀土元素的含量:0.02~0.5%,铁含量:0.05~1%,铜含量:0.05~0.5%,锰含量:1.0~2.0%,纳米氧化物颗粒增强剂的总含量:1~2%,余量为铝以及不可避免的杂质,所述纳米氧化物颗粒增强剂选自TiO2、CeO2中的一种或两种,采用本发明所生产的热浸镀合金,可在钛合金表面形成耐蚀、耐磨性好,与基体冶金结合好的涂层。

本发明涉及一种专用于钛合金零部件表面涂层的热浸镀合金,其中所述热浸镀合金由铝、硅、锌、稀土元素、锰、铬、锆和纳米氧化物颗粒增强剂组成,各组成成份占总质量的百分比为:硅含量:8~24%,锌含量:1.2~3.1%,稀土元素的含量:0.02~0.5%,锰含量:1.0~2.0%,铬含量:0.5~2.0%,锆含量:0.02~0.5%,纳米氧化物颗粒增强剂的总含量:1~2%,余量为铝以及不可避免的杂质,所述纳米氧化物颗粒增强剂选自TiO2、CeO2中的一种或两种,采用本发明所生产的热浸镀合金,可在钛合金表面形成耐蚀、耐磨性好,与基体冶金结合好的涂层。

953

953

0

0

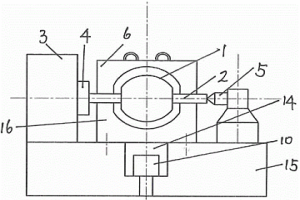

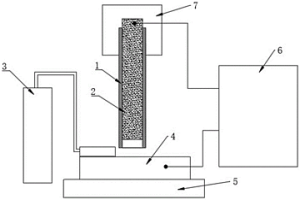

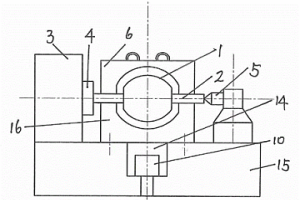

本发明公开了一种加工效率高的球阀的球体表面喷焊装置,温控箱包括上箱体、下箱体,上箱体或上箱体上设有喷枪门,上箱体盖在下箱体上,温控箱中设有放置球体的空腔,弹性形式的芯轴穿过球体的孔、并与球体紧配合;芯轴两端分别通过减速箱前端卡盘及尾架顶紧;喷枪门外侧设置喷枪,喷枪与喷枪摆动机构连接。本发明结构合理,使被喷涂件整体在温控箱中预热,热效率高,温度均匀,结合致密度高,结合面应力小;使被喷涂件整体在温控箱内重熔,所有表面完全充分的冶金结合,杜绝了剥落现象;随箱冷却,所有表面硬度均匀,加工效率高,质量好。改善了存在人员的工作环境,减轻了劳动强度。

767

767

0

0

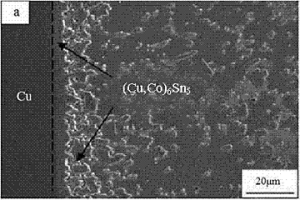

一种含Fe和Nd的Sn-Cu-Co无铅钎料,属于金属材料类及冶金领域钎焊材料。其化学成分(质量百分数)是:0.3~1.5%的Cu,0.05~2.5%的Co,0.002~0.1%的Fe,0.01~0.2%的Nd,余量为Sn。该钎料具有良好的润湿性能,能有效地抑制钎缝界面金属间化合物厚度的增长,因而大大地提高了钎焊接头的可靠性,可用于电子行业波峰焊以及再流焊等焊接方法。

1140

1140

0

0

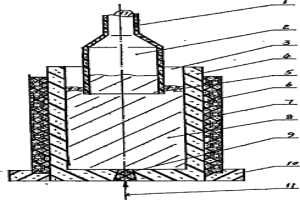

本发明涉及冶金行业的机械器件表面的修复方法,是炉卷轧机支撑辊辊面的修复方法及其专用修复粉末,修复粉末含有以下重量百分比的成分:C:0.2~0.5%,CR:14~20%,NI:6~12%,MN:0~1.5,MO:1~2.5,W:0.5~2.5,SI:1.5~2.5,B:2.0~3.0,FE:余量。支撑辊在辊面磨损或局部剥落而无法使用后,用激光工艺及修复粉末对待修复区域进行熔覆,使缺损部位得以修复,修复部分的性能可以满足使用要求,然后用机械加工恢复辊面形状,无需热处理即可获得一个可重新使用的支撑辊。

1043

1043

0

0

本发明涉及一种在钛合金表面进行表面活化处理的方法,包括:第一步:先将钛合金基材零件除油、除锈;第二步:对零件进行浸蚀处理;第三步:对零件进行表面活化处理;其中所述表面活化处理的活化液为乙二醇、酸性氟化铵、氯化镍、硼酸、乳酸和醋酸的混合液,所述表面活化处理的温度为40~60℃,所述表面活化处理的时间为30~40min;第四步:干燥及后处理工序,本发明技术与现有技术相比,活化的时间短,活化效果好,对零件无腐蚀,基本消除了对零件产生腐蚀的风险,而且环境污染小,本发明采用的活化液稳定性高,沉积速度较快,可在钛合金表面形成耐蚀、耐磨性好,与基体冶金结合好的涂层,从而可防止钛合金零件与铝合金、高温合金等航空材料的接触腐蚀。

1026

1026

0

0

本发明公开了一种金刚石刀头与基体的焊接方法,该方法利用羰基铁粉的微波吸收性能强的特点,在压制刀头时用羰基铁粉作焊接过渡层,或用羰基铁粉压制焊接块置于刀头与基体之间,焊接时将带有吸收微波过渡层的刀头与基体组装,或在基体与刀头之间组装焊接块,放入微波焊接装置中用微波辐照,过渡层或焊接块吸收微波发热熔融,刀头与基体冶金结合。该方法成本低,焊接强度高,可实现在低投入的情况下生产高质量金刚石切削工具,易于产业化推广。

1150

1150

0

0

真空处理感应精炼超低碳不锈钢的生产方法,属于冶金技术领域,将不锈钢废钢熔清后,将调整钢液含碳和含铬量后的钢液置于感应精炼炉内,从感应精炼炉的炉底吹入氧氩混合气体;当碳含量降至≤0.05%时,改吹纯氩气体,并使钢液的液面上部形成真空;当碳含量降至≤0.005%后,解除真空,再加入脱氧剂,再吹入纯氩气体,净化钢液,降温至≤1650℃时出钢。本发明能实现节能30%以上,成本比现有技术降低20%以上,生产效率提高25%以上,固定资产投入节约70%~80%,适用于冶金、铸造和机械制造业的中小企业。

756

756

0

0

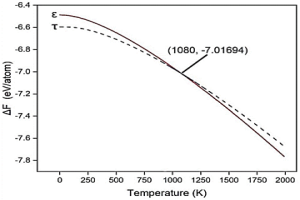

本发明涉及金属材料领域,尤其是一种合成低温稳定中间相的方法;包括以下步骤:1)根据低温稳定中间相计算预测,确定该中间相的成分、稳定存在的最高开尔文温度Ts;2)按中间相的成分,用元素块体组合、或粉末混合压实制成预制坯;3)在<0.99Ts的温度进行上述预制坯的剧烈剪切变形,在预制坯内部下入高密度晶体缺陷等,一方面提高扩散速度,另一方面提高预制坯储存能,促进中间相形核;4)在<0.99Ts的温度对变形后的预制坯进行0.1~500小时的退火,使中间相长大。本发明的中间相制备不经过传统冶金的熔炼、凝固过程,不会因为凝固过程出现相图中对应的高温稳定相而阻碍低温稳定中间相的形核和长大,把中间相的设计和制备从传统冶金方法的限制中解放出来。

814

814

0

0

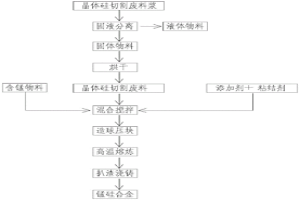

本发明公开了一种利用晶体硅金刚线切割废料制备锰硅合金的方法,包括(1)将晶体硅金刚线切割废料浆固液分离,对固体物料干燥得到晶体硅金刚线切割废料;(2)将含锰物料粉,晶体硅金刚线切割废料粉体,添加剂,粘结剂,送至混料机中混合,压块或造球,获得炉料;(3)将炉料放入熔炼炉内,熔炼获得锰硅合金熔体;(4)将合金熔体出炉浇铸到钢锭模或砂模中,获得锰硅合金铸锭;该方法简单易行,废料浆中的金属硅微粉、碳和铁有较好的冶金还原性,还原氧化锰得到金属锰,并与废料浆中的金属硅形成锰硅合金,用电热冶金,将固体物料与含锰物料相混合、熔炼,生成低磷、低碳、高硅的锰硅合金,降低生产硅锰合金的能耗及成本,有较好的经济效益。

819

819

0

0

一种基于电火花放电的涂层制备装置和方法,将所要制备涂层的源材料颗粒与锌颗粒混合均匀;然后利用粉末冶金的方式将混合物压制成棒状电极;将棒状电极放入绝缘套筒中;将装在套筒中的棒状电极和基体材料分别接脉冲电源的两极,并在惰性气体的保护下进行放电。放电过程中将产生高温的等离子通道,由于锌的熔点较低,大量的源材料颗粒将从棒装电极脱落而粘附到基体表面对应的区域,同时由于锌的沸点也较低,一部分锌颗粒将被气化,从而喷射更多的颗粒进入基体表面。最终在基体表面获得所需的涂层。本发明利用放电产生的高温熔化基体和靶材,涂层可与基体表面形成冶金结合,同时由于在靶材中添加了低熔点和低沸点的锌颗粒,可大幅提高沉积效率。

929

929

0

0

本发明公开了基于熔渣自清理的高温烟尘粉体流化冷却塔,属于冶金及化工设备领域。技术方案包括上塔体,中部环形支座,下塔体,热态粉体仓,烟气进、出口,粉体物料喷入口,粗粉体物料出口,所述上塔体、下塔体以及热态粉体仓内腔轴向贯通,所述上塔体为上端和下端均为敞口、中部至少存在一段直径缩小10‑20%小塔径段以及下部直径扩大10‑20%葫芦肚状结构体,所述下塔体由外筒体及中心管组成,所述外筒体位于中心管外围,与中心管同轴。本发明结构紧凑、维修方便、密封性和运行稳定性好,可实现含有熔融气化组分的高温含尘气体在余热回收时,进行熔融组分的分离回收,可广泛应用于冶金、建材、化工等行业。

1126

1126

0

0

本发明属于冶金固废资源化应用技术领域,具体涉及一种利用电弧炉处理不锈钢除尘灰的方法。本发明适用于冶炼不锈钢母液或镍铬铁合金的电弧炉,利用安装在电弧炉炉壁上的三层套管式喷枪将不锈钢除尘灰细粉、碳粉和氧气一同喷入电弧炉熔池内部,在喷枪出口附近形成高温高碳的反应区,不锈钢除尘灰细粉在该区域快速地熔融并被还原,其余杂质上浮进入电弧炉炉渣。本发明可以安全高效地处理剧毒的不锈钢除尘灰,除尘灰中的铬、镍、铁等有价元素被还原进入不锈钢母液,其余成分被转变成电弧炉炉渣;电弧炉熔池搅拌大幅增强,炉渣中的Cr2O3和FeO含量降低,有助于减少硅铁等还原剂的消耗。

本发明提出一种高碳马氏体气阀钢85Cr18Mo2V的银亮棒材的生产方法,包括如下步骤:在电弧炉中配入废钢和高碳铬铁等合金料,进行合金的熔化初炼;钢包精炼炉冶炼;VD炉真空精炼;弧形方坯连铸机连铸;电渣重熔;高线轧制;退火;矫直以及磨光、检验入库。本发明的气阀钢85Cr18Mo2V银亮棒材的生产方法采用连铸母材和电渣重熔的冶金工艺手段生产钢坯,克服了85Cr18Mo2V高温变形抗力大难以连铸的难题;改善了一次碳化物形态及分布情况,且降低了坯料中的各种偏析、疏松等冶金缺陷,有效的细化原始坯料的组织;大大节省能源消化,降低了生产成本;采取电渣钢锭一火成材,显著提高了生产效率;盘条采用磨制加工,不产生酸洗液的污染等问题,达到降本增效的目的。

1067

1067

0

0

本发明属于材料冶金技术领域,涉及一种非晶合金熔体,特别涉及一种降低铁基非晶合金/纳米晶合金熔体粘度的方法。包括以下方式(1)‑(3)中的任一种或几种组合:(1)降低类金属含量,(2)添加活性元素,(3)提高合金熔体温度的技术方法,这三种方式的单独使用或组合使用,可以降低合金熔体的粘度,从而为制备不同要求的母合金、铁基非晶合金、铁基纳米晶合金提供相应粘度的钢水;本发明通过微量或少量添加活性元素,就能达到降低合金熔体粘度的目的,具有效率高、成本低、可控性强的特点。本发明重复性强、效率高、可操控性和重复性强技术可靠性高,适合于在材料冶金技术领域广泛应用。

738

738

0

0

本发明公开了一种低成本耐硫酸露点腐蚀用低合金钢——ZNH钢,该钢材料的化学成分按重量百分比计算为,C≤0.07%,Si?0.20-0.40%,Mn?0.35-0.65%,Cr?0.70-1.10%,Cu?0.25-0.45%,Ni?0.10-0.45%,AL0.020-0.050%,Sb?0.07-0.13%,Ti?0.060-0.10%,S?0.035-0.055%,P≤0.015%,余为Fe。其耐腐蚀性为:70℃50%H2SO4中的腐蚀速率≤8mg/cm2h。生产工艺为:电炉/转炉冶炼+LF精炼+连铸+连轧,得到耐硫酸露点腐蚀用钢。该生产工艺能保证钢材的表面质量,避免钢材表面出现三角裂口和树皮状裂纹,能够实现钢材黑皮交货,大大提高成材率和生产效率,生产成本更低。该钢种可广泛用于石油、化工、电力、冶金等行业中。

928

928

0

0

本发明公开了一种球阀的球体表面喷焊装置,温控箱包括上箱体、下箱体,上箱体或上箱体上设有喷枪门,上箱体盖在下箱体上,温控箱中设有放置球体的空腔,弹性形式的芯轴穿过球体的孔、并与球体紧配合;芯轴两端分别通过减速箱前端卡盘及尾架顶紧;喷枪门外侧设置喷枪,喷枪与喷枪摆动机构连接。本发明结构合理,使被喷涂件整体在温控箱中预热,热效率高,温度均匀,结合致密度高,结合面应力小;使被喷涂件整体在温控箱内重熔,所有表面完全充分的冶金结合,杜绝了剥落现象;随箱冷却,所有表面硬度均匀,加工效率高,质量好。改善了存在人员的工作环境,减轻了劳动强度。

693

693

0

0

本发明公开了一种阳极制备方法,包括如下步骤:以阀性金属为基体,经酸蚀刻后,依次在基体上形成无龟裂的阀型金属底层及无龟裂的复合贵金属表面层,即可制得无龟裂阳极。还公开了上述阳极制备方法制得的阳极在电镀、湿法冶金及金属箔制备中的用途。本发明方法提供的阳极采用特定有机溶剂的无龟裂的阀型金属底层及无龟裂的复合贵金属表层,有效延长了电极使用寿命,将其用于电镀、湿法冶金及金属箔制备中具有如下优点:槽电压比现行的钛基金属氧化物阳极下降0.05V~0.3V;使用寿命超过现行的钛基金属氧化物阳极长2倍以上。

1214

1214

0

0

本发明公开了一种颗粒凹凸棒隔音保温材料及其生产工艺,其特点是利用凹凸棒矿、膨润土矿、硬石膏矿、木屑等原料,经搅拌、挤压、晾晒、粉磨、造粒、烘干、过筛、包装为成品。本发明的颗粒凹凸棒隔音保温材料,隔音保温效果好,在各种不同温度的条件下,都能保持良好的稳定性,不膨胀不变形,并可防虫蛀,没有任何污染,使用非常方便、生产成本低,经济效益好,有利于推广使用。广泛用于建筑、冶金、锅炉和需要隔音保温的任何场所,还适用于各类需要放置干燥剂的场合。

本发明涉及一种专用于钛合金零部件表面涂层的热浸镀合金,其中所述热浸镀合金由铝、硅、锌、稀土元素、铁、锰、锆和纳米氧化物颗粒增强剂组成,各组成成份占总质量的百分比为:硅含量:8~24%,锌含量:1.2~3.1%,稀土元素的含量:0.02~0.5%,铁含量:0.05~1%,锰含量:1.0~2.0%,锆含量:0.02~0.5%,纳米氧化物颗粒增强剂的总含量:1~2%,余量为铝以及不可避免的杂质,所述纳米氧化物颗粒增强剂选自TiO2、CeO2中的一种或两种,采用本发明所生产的热浸镀合金,可在钛合金表面形成耐蚀、耐磨性好,与基体冶金结合好的涂层。

本发明涉及一种专用于钛合金零部件表面涂层的热浸镀合金,其中所述热浸镀合金由铝、硅、锌、稀土元素、镁、铜、铬、锆和纳米氧化物颗粒增强剂组成,各组成成份占总质量的百分比为:硅含量:8~24%,锌含量:1.2~3.1%,稀土元素的含量:0.02~0.5%,镁含量:0.5~3.2%,铜含量:0.05~0.5%,铬含量:0.5~2.0%,锆含量:0.02~0.5%,纳米氧化物颗粒增强剂的总含量:1~2%,余量为铝以及不可避免的杂质,所述纳米氧化物颗粒增强剂选自TiO2、CeO2中的一种或两种,采用本发明所生产的热浸镀合金,可在钛合金表面形成耐蚀、耐磨性好,与基体冶金结合好的涂层。

本发明涉及一种专用于钛合金零部件表面涂层的热浸镀合金,其中所述热浸镀合金由铝、硅、锌、稀土元素、镁、铬和纳米氧化物颗粒增强剂组成,各组成成份占总质量的百分比为:硅含量:8~24%,锌含量:1.2~3.1%,稀土元素的含量:0.02~0.5%,镁含量:0.5~3.2%,铬含量:0.5~2.0%,纳米氧化物颗粒增强剂的总含量:1~2%,余量为铝以及不可避免的杂质,所述纳米氧化物颗粒增强剂选自TiO2、CeO2中的一种或两种,采用本发明所生产的热浸镀合金,可在钛合金表面形成耐蚀、耐磨性好,与基体冶金结合好的涂层。

1078

1078

0

0

本发明的目的在于提供一种将孔隙率为92%~97%的开孔泡沫不锈钢与金属实体材料进行有效、便捷、低成本的冶金连接方法。具体步骤:首先对开孔泡沫不锈钢和实体材料的接合面进行平整化和清洗处理。将微米级NiCrBSi金属粉末、无毒水溶性有机聚合物及去离子水混合并进行充分搅拌后得到金属浆料,再通过调整水及有机有机聚合物的加入量获得粘度为2~12Pa·s的金属浆料。将金属浆料以涂刷、浸渍或喷涂的方式附着于金属实体的接合面部分或使浆料粘附于多孔体接合面的骨架部分。使多孔体与实体的结合面接触,采用夹持模具进行固定,并进行干燥,之后在真空加热炉或气氛炉中进行加热。冷却后,拆除夹持模具,得到开孔泡沫不锈钢与金属实体材料的冶金结合连接体。

1039

1039

0

0

本发明公开了一种高耐磨抗热震高铝砖,它包括如下重量份数的组分:3~5MM特级矾土骨料5~15份、1~3MM特级矾土骨料30~40份、0~1MM特级矾土骨料10~20份、特级矾土细粉20~30份、锆英砂细粉5~7份、苏州2号泥1~3份、复合结合剂8~10份和水4~6份。本发明还公开了上述高耐磨抗热震高铝砖的制造方法。本发明的高耐磨抗热震高铝砖,具有较高的强度、耐火度和高耐磨、抗热震性能。适用于循环流化床锅炉旋风分离器烟道、旋风分离器直段及锥体,返料器、冶金工业炉及其它热工设备。本发明的制造工艺简单,易于实现。

本发明公开了一种N-甲基,N-羧甲基二硫代氨基甲酸螯合树脂及其制备方法,属于螯合树脂领域。该树脂含有功能基团-N-甲基,N-羧甲基二硫代氨基甲酸基团。所述制备方法是以苯乙烯作单体,二乙烯苯作交联剂,液蜡等作致孔剂,碳酸镁等作分散剂,过氧化苯甲酰作引发剂,在氯甲基化过程中以氯化锌为催化剂,与氯甲醚反应,得到不同氯含量的氯球,然后加入N-甲基,N-羧甲基二硫代氨基甲酸钠试剂反应,可得系列N-甲基,N-羧甲基二硫代氨基甲酸基螯合树脂。该类树脂易于合成,性能稳定,对于某些重金属具有较高的选择性,在矿产冶金生产母液提纯,重金属生产废水的治理回收,环境分析中重金属的分离与预富集等领域具备广泛的应用前景。

799

799

0

0

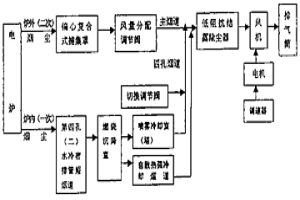

本发明涉及冶金行业炼钢电炉的除尘技术。本发明的方法特征是电炉内的烟尘先经水冷密排管短烟道降温后,进入燃烧沉降室,使较大的烟尘颗粒得到沉降;然后再经冷却装置冷却至预定温度;电炉外的烟尘经偏心复合捕集罩后,再经过风量分配调节阀与处理过的炉内烟尘进入除尘器,除尘器的出口与风机的进口连接。本发明的设备特征是在电炉的上方安装偏心复合捕集罩,在捕集罩的出口连接风量分配调节阀,风量分配调节阀的出口利用管道与除尘器连接;在电炉的第四孔上安装水冷密排管烟道,水冷密排管烟道的出口与燃烧沉降室的进口连接,燃烧沉降室的出口与冷却装置连接,冷却装置的出口再与除尘器连接。本发明可有效提高除尘效率,降低能耗,改善工作环境,减少废气的排放。

1084

1084

0

0

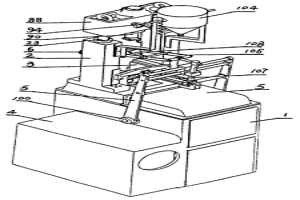

本发明中小型曲柄滑块式全自动干粉压机涉及的是一种用于粉末制品干压成型的设备。它是粉末冶金、硬质合金、精细陶瓷、电子陶瓷、磁性材料等行业的粉末压制成型设备。结构包括箱体部分、驱动部分、传动机构、压制部分、脱模部分、顶压部分、上横梁部分、送料部分、料斗料靴部分、过欠量部分;箱体部分包括立柱,箱体、箱盖、呼吸器、罩壳、模架座;驱动部分包括电动机、小皮带轮、大皮带轮、传动带、离合器、减速器;传动机构包括双联齿轮、传动轴、左、右大齿轮、偏心轮、滑动轴承、左、右连杆、连接叉、左、右拉杆、旋转编码器、左半轴、右半轴、中心杆、T形块、蜗轮箱、凹模复位板;压制部分包括主压梁、凹横梁、压条、压制凸轮、压制滑块等。

825

825

0

0

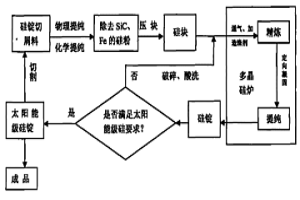

本发明涉及一种太阳能级硅锭切屑提纯利用工艺。主要应用于太阳能电池发电领域。它具有如下工艺步骤:A.对硅锭切屑料采用物理和化学方法提纯,得到冶金级硅粉;B.利用压机将冶金级硅粉压成块状硅;C.把块状硅粉放入多晶硅定向凝固炉的石英坩埚中进行定向凝固,得达到制备太阳能级电池的要求的多晶硅铸锭。本发明以低成本、高效率的回收硅锭切屑,解决了现有的满足光伏电池经济技术指标要求的硅材料紧缺,制约行业发展的技术问题。

北方有色为您提供最新的江苏有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!