全部

1007

1007

0

0

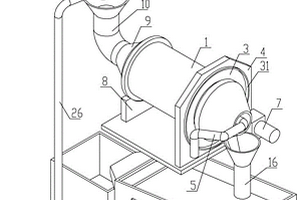

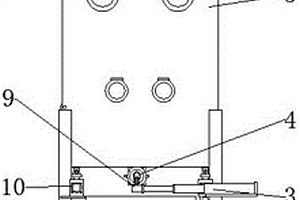

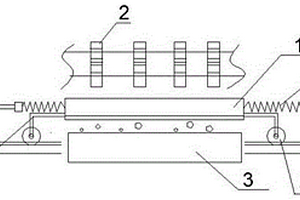

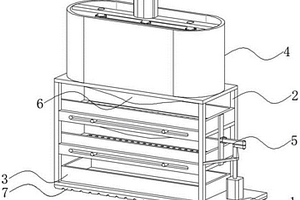

本发明公开了一种铁合金材料生产制造工艺,包括以下步骤:S1、将金属锰含量为20‑30%的锰矿在烘干箱内烘干30分钟,所述烘干箱的烘干温度为90℃;S2、使用碎料装置将锰矿破碎成颗粒状,得到颗粒状锰矿;所述碎料装置包括碎料缸,所述碎料缸底部开设有多个出料孔,所述碎料缸两端固定安装有安装架,所述安装架的中间处固定安装有十字块,所述十字块内开设有第一通槽。本发明中,制造工艺耗电量较小,生产成本降低,减小企业的资金压力,且操作简单,所需要的设备投资小,设备占地面积小,与传统的制造工艺相比,提高了产品的竞争力,便于铁合金材料的生产制造。

1126

1126

0

0

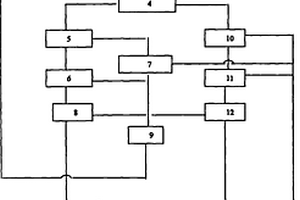

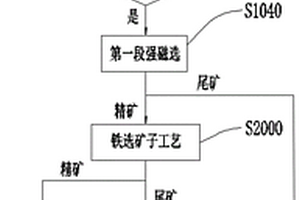

本发明公开了一种高效率氢氧化镁阻燃剂湿法制备方法,它涉及湿法选矿技术领域。它是利用低品位水镁石为原料进行湿法提纯制备氢氧化镁阻燃剂,首先破碎水镁石原矿成碎石;将碎石放入溢流式球磨机内进行湿法磨矿,制成水镁石浆液;对水镁石浆液通过螺旋除砂机和水力旋流器除砂提纯;通过高梯度磁选机除去在球磨时混入的铁微粉杂质,接着加药剂浮选分级,进一步提纯;对提纯后的水镁石浆液进行自然沉淀滤水、压滤、干燥、超细粉碎后,制得不同粒径的氢氧化镁阻燃剂。本发明采用湿法选矿工艺,使得低品位的水镁石得到提纯,大大提高了水镁石矿石的资源利用率,同时,在整个选矿过程合理采用大型处理机械,大大提高了选矿效率。

917

917

0

0

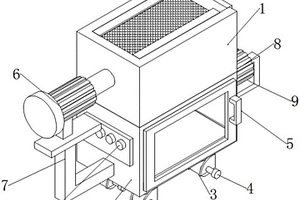

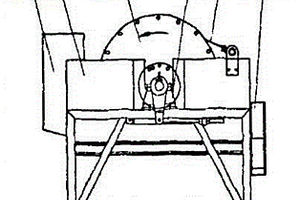

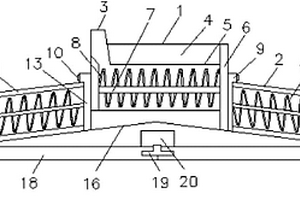

本发明公开了一种高精度磁选机及其磁选方法,属于矿物选别技术领域。本发明包括机体,机体的输入端连接有导料皮带,所述的机体的内部设置有电控阀门挡板,电控阀门挡板将机体分割为两个部分,分别为破碎室和磁选室,破碎室内部设置有破碎装置和碾压装置;所述的磁选室的内部设置有磁选装置,磁选装置由磁选电机、磁选辊筒、刮料辊、安装座、磁系组成。本发明将干式磁选和湿式磁选相结合,通过内部破碎装置针对大体积矿料产生破碎效果,采用碾压装置可以将坚硬的矿料快速破碎开,四组碾压装置交替进行挤压操作,提高矿石破碎效率,进而提高后续磁选效果,削减后续筛分操作,降低生产消耗和成本。

926

926

0

0

本申请公开了一种牢固性好的环保砖,其原料按重量份包括:黄金尾矿70‑80份、碎石混合物10‑20份、325#复合硅酸盐水泥6‑10份、液态外掺剂1‑3份、水1‑3份。本发明还提出一种牢固性好的环保砖的制备方法。本发明在制备过程中,碎石混合物在搅拌过程中能将黄金尾矿颗粒物充分粉碎研磨,同时也大幅提高产品的牢固性和抗压性。将尾矿与碎石搅拌后加入水泥继续搅拌,最后加入液态外掺剂搅拌,即可压制,成型后产品表面无明显裂纹,结构紧密,外观符合生产标准,抗压性能达到了31.75MP。

1227

1227

0

0

一种粉煤灰水泥加工方法。按重量比例称取激发剂原料,分别为明矾石10‑30份,硫酸铝15‑30份,氯化钙10‑20份,活化剂0.5‑1.5份,混合粉碎;再按重量分数称取粉煤灰水泥原料,分别为粉煤灰为35‑42%,铁矿石矿渣为10‑15%,水泥熟料为38‑46%,黄沙为3‑5%,石膏为3‑5%,激发剂为0.5‑1%,然后先将粉煤灰、铁矿石矿渣、水泥熟料、黄沙、石膏混合粉碎,加入激发剂,继续粉碎混合。本发明方法中粉煤灰含量高,因此能够很好的能够有效利用大量粉煤灰,同时可达到普通硅酸盐水泥对操作性能、在建筑物的施工中复合水泥的流动性能、以及在使用中水泥的成型时间和成型后的水泥混凝土的早期强度的要求。

813

813

0

0

本发明涉及一种亚微米活性硅微粉的制备方法,其特征在于:(1)石英砂投入立式搅拌机,磨矿介质为氧化锆球,石英砂和氧化锆球质量比1:8~15,研磨20~40min得‑75μm的石英砂颗粒;(2)加入砂磨机,加1%~10%的乙二醇,磨矿介质为氧化锆球,石英砂颗粒和氧化锆球质量比1:3~5,磨矿60~120min;(3)进行离心,下层烘至水分含量小于0.3%;(4)采用振动磨或粉体打散机分散30‑40min;(5)送入气流粉碎—表面改性一体化设备,加0.1‑1.0%的改性剂,粉体经粉碎解聚和改性后,收集产品。本发明优点:利用砂磨机高效地将原料粉碎至亚微米级;采用气流粉碎—表面改性一体化设备,提高了生产效率,获得很好的解聚及改性效果,硅微粉D50在0.2~0.5μm,D100≤2μm,活化指数高于80%。

1024

1024

0

0

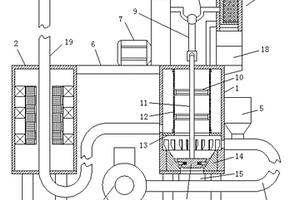

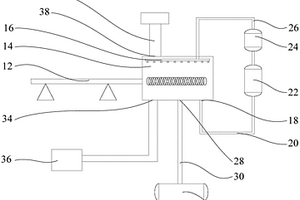

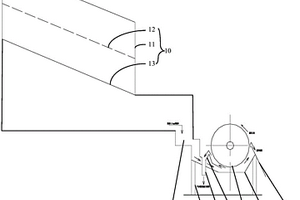

本发明涉及一种矿井煤矸分离设备,尤其适用于矿山井下半煤岩巷掘进中煤与矸石的分离。粒径小于300×300mm的煤矸混合物通过卸料口1进入风力加速筒14,煤矸石在主高压吹风口10的风力吹动下加速运动,并在环形高压加速气嘴3的风力加速后高速撞向搓板型撞击板6,在此过程中,块度较大的煤矸石破碎,完成煤、矸石的分离。破碎后的较轻的煤块在副高压吹风口7的风力吹动下进入落煤口8落下,后经运煤皮带12运输至煤仓;而由于重力作用,较重的矸石直接经落矸口9落到运矸皮带11上被运到采空区用于采空区回填。通过分选,做到矸石不上井,直接用于采空区充填。

1142

1142

0

0

本发明公开了一种新型90m高中段扇形深孔回采方法,涉及采矿工艺技术领域。该新型90m高中段扇形深孔回采方法,包括如下步骤:S1、设计凿岩水平采准,将盘区沿矿体走向划分为2个矿房,分别是矿房1和矿房2,在凿岩水平每个矿房沿矿体走向施工一条凿岩硐室。该新型90m高中段扇形深孔回采方法,矿房采准工程量小,采切比低,采准费用低;矿房贫化率低;爆破块度均匀,大块率低,二次破碎费用低;穿孔量少,穿孔成本低,爆破对矿房边帮破坏小,矿房稳定性好,同时相比原VCR采矿工艺相比每个矿房可少施工一条凿岩硐室,可节约50%左右采准工量,穿孔成本降低约3元/t,采用扇形深孔回采工艺,爆破、出矿、二次破碎直接成本降低2.5元/t。

920

920

0

0

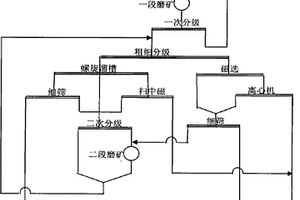

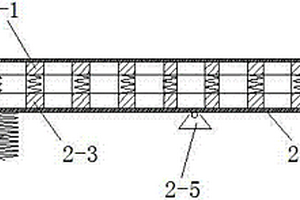

本发明公开了一种自磨机顽石旁路高压辊磨工艺,涉及顽石破碎技术领域,用以解决自磨机顽石破碎效率低的问题。它包括进料输送带、自磨机、和筛上漏斗,还包括圆筒筛、筛下漏斗、回料输送带和破碎装置,筛下产品经筛下漏斗进入下一段作业,筛上产品经下方的高压辊磨机给料带式输送机给入自磨机,对自磨机中的顽石进行回收再破碎,提高了自磨机的工作效率。本发明主要考虑原矿品位、原矿磁性率及筛分粒度,得出磁性率越高抛尾量越大、原矿品位越低抛尾量越大以及筛分粒度越小抛尾量越大。

940

940

0

0

本发明公开了一种掺杂水淬渣生产高温炉用加气砌块方法,该方法包括有以下步骤:1)、将炉灰、磷石膏混合进行破碎后,并按质量份取12-19份的炉灰、1-3份的磷石膏;2)、在细磨前的质量份取60-70份的磷矿渣和1-2.5份的铝粉,并将破碎后的炉灰、磷石膏与磷矿渣及铝粉混合均匀后细磨,破碎后的炉灰、磷石膏与磷矿渣及铝粉混合均匀后细磨的粒度小于18mm;3)、将水淬渣进行破碎,并按质量份取10-20份的水淬渣;本发明的水淬渣用量大、节能环保,缓解水淬渣堆存处理带来的环境污染问题,同时为空心砖提供了新的原料。

827

827

0

0

一种低品位水镁石高效率制备改性氢氧化镁阻燃剂方法。首先破碎水镁石原矿成碎石;将碎石放入溢流式球磨机内进行湿法磨矿,制成水镁石浆液;对水镁石浆液通过螺旋除砂机和水力旋流器除砂提纯;通过高梯度磁选机除去在球磨时混入的铁微粉杂质,接着加药剂浮选分级,进一步提纯;对提纯后的水镁石精制液内加入硬脂酸钠,然后离心机脱水,得到水镁石湿料;将水镁石干料放入到水磨机内,并加入预先配制好的硬脂酸钠水溶液,充分研磨干燥、超细粉碎,制得改性的氢氧化镁阻燃剂。本发明使得低品位的水镁石得到提纯,大大提高了水镁石矿石的利用率,快速实现表面改性处理,缩短氢氧化镁表面改性工艺时间,大大提高了选矿效率。

1184

1184

0

0

本发明涉及一种石墨的短流程提纯方法,包括破碎、磨矿、浮选步骤,其特征在于包括以下步骤:(1)粒度小于1mm、固定碳含量不低于35%石墨或碳质物原料,配成浓度不高于60%矿浆,直接接触式超声波振子置矿浆中,控制其功率不低于1.0kW,时间不低于1min;(2)粉碎分散的矿浆稀释至浓度不高于30%矿浆并送入浮选设备,加入抑制剂、捕收剂和起泡剂依次粗选、精选,搅拌、充气后浮选得石墨精矿和石墨尾矿;(3)随后浓缩至浓度30%~60%或送入有直接接触式超声波振子容器中粉碎分散,重复(1)、(2)步骤2‑3次即可。本发明有益效果:提高解离效率,减少磨矿、浮选次数;有利于降低浮选药剂用量,提高浮选药剂效率;优化浮选效果,提高精矿碳含量。

1055

1055

0

0

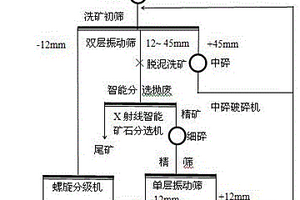

本发明公开了一种高压辊磨料饼的打散工艺,采用三次打散:第一次采用颚式破碎机干式打散,第二次采用采用螺旋洗矿机湿式打散,第三次采用单层振动筛筛分打散,筛下产品与螺旋洗矿机溢流合并进行后续湿式粗粒磁选抛尾,筛上产品返回高压辊磨进行再磨。本发明首次采用干式‑湿式联合打散工艺,高压辊磨料饼打散充分,打散效果好;首次将螺旋洗矿机应用于高压辊磨料饼打散,发挥了螺旋洗矿机对物料的切割、翻滚、松散的联合作用,且螺旋洗矿机具有处理能力大的优点;选用的鄂式破碎机、螺旋洗矿机、单层振动筛皆为技术成熟、处理能力大的常规设备,工业应用前景好。

1120

1120

0

0

本发明公开了一种利用无机垃圾生产预氧化炉用加气空心砖方法,该方法包括有以下步骤:1)将水泥、二水石膏和磷矿渣混合进行破碎后,并按质量份取5-10份的水泥、1-3份的二水石膏和12-33份的磷矿渣;2)在细磨前的质量份取60-70份的无机垃圾和2-3.5份的铝粉,并将破碎后的水泥、二水石膏和磷矿渣与无机垃圾及铝粉混合均匀后细磨,破碎后的水泥、二水石膏和磷矿渣与无机垃圾及铝粉混合均匀后细磨的粒度小于20mm;本发明的无机垃圾用量大、节能环保,缓解无机垃圾堆存处理带来的环境污染问题,同时为空心砖提供了新的原料。

1153

1153

0

0

本实用新型公开了一种连续清灰再生过滤式除尘器,属于除尘装置技术领域。本实用新型的除尘器,包括除尘器箱体、滤筒、驱动滤筒旋转的驱动装置、集灰斗和清灰装置,所述除尘器箱体的下方设有集灰斗,所述滤筒安装于除尘器箱体内部,所述的清灰装置包括吸尘嘴,所述吸尘嘴沿滤筒高度方向贴于滤筒滤料的表面,且吸尘嘴上还设有振打装置,通过振打装置对滤筒滤料表面进行振打。本实用新型的除尘器除尘性能优异,阻力低,运行稳定可靠,是一种理想的更新换代技术装备,可广泛用于金属矿山选矿厂净化地表破碎、筛分、转运等地点的含尘空气净化,也可用于井下工作面风流净化,井下破碎峒室、溜井装卸矿、井下矿仓及二次破碎巷道中含尘空气的净化等。

943

943

0

0

本发明公开了一种用于微波加热催化镍钴浸出反应的连续生产装置,包括矿石破碎研磨机体,矿石破碎研磨机体内设有电动机、破碎装置和研磨装置,矿石破碎研磨机体的外壁上连接有鼓风装置,鼓风装置连接有熔炼池,熔炼池的顶部外壁上设有氧枪,且氧枪上设有自动点火装置,氧枪延伸至熔炼池内的矿石粉末上方,且氧枪的另一端连接有工业氧气罐,熔炼池的底部一侧连接矿浆提升泵的进水口。本发明,提高了熔炼效率,加压釜中在加热加压状态下可以发生高效的浸出反应,浸出储存釜可收集存储浸出物和硫化氢气体,硫化氢气体进入过氧化氢池中,可以避免了环境污染。

926

926

0

0

本发明公开了一种氢氧化镁阻燃剂湿法制备方法,它涉及湿法选矿技术领域。它是利用低品位水镁石为原料进行湿法提纯制备氢氧化镁阻燃剂,首先破碎水镁石原矿成碎石;然后将碎石放入溢流式轮碾机内进行湿法磨矿,制成水镁石浆液;然后对水镁石浆液进行水力旋流器除砂提纯;接着加药剂浮选分级,进一步提纯;最后对提纯后的水镁石浆液进行自然沉淀滤水、压滤、干燥、超细粉碎后,制得不同粒径的氢氧化镁阻燃剂。本发明采用湿法选矿工艺,工艺流程连贯,使得低品位的水镁石得到提纯,并用以制备出氢氧化镁阻燃剂,大大提高了水镁石矿石的资源利用率。

1189

1189

0

0

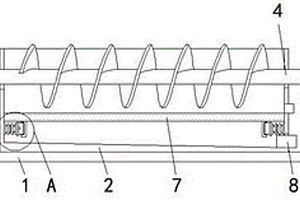

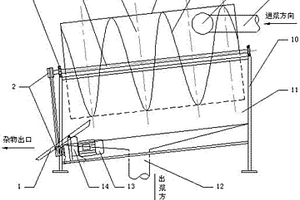

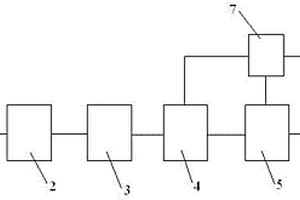

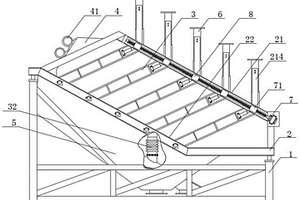

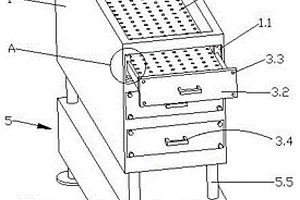

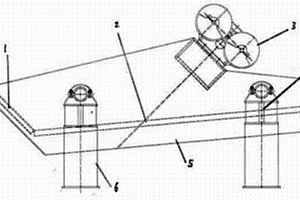

本实用新型公开了一种高压辊磨料饼的打散系统,是由鄂式破碎机(1)、螺旋洗矿机(2)、单层振动筛(3)组合构成;鄂式破碎机(1)的排矿口与螺旋洗矿机(2)的进料口连接,螺旋洗矿机(2)的返砂口位于单层振动筛(3)筛面之上,单层振动筛(3)的筛下产品与螺旋洗矿机(2)的溢流合并给入湿式粗粒预选抛尾作业。本实用新型首次采用干式‑湿式联合打散工艺,高压辊磨料饼打散充分,打散效果好;首次将螺旋洗矿机应用于高压辊磨料饼打散,发挥了螺旋洗矿机对物料的切割、翻滚、松散的联合作用,且螺旋洗矿机具有处理能力大的优点;选用的鄂式破碎机、螺旋洗矿机、单层振动筛皆为技术成熟、处理能力大的常规设备,工业应用前景好。

1222

1222

0

0

本发明公开了一种尾矿库排水斜槽和排水涵洞的联合封堵、疏排方法,1)排水斜槽的封堵:自上游排水斜槽进水口处向排水斜槽内自下而上分别回填块石(3)、碎石(4)、瓜米石(5)进行封堵,在排水斜槽进水口设置一体式预制顶盖板(6);)排水涵洞的封堵:在排水涵洞出口至上游设置不小于5m长的分别由块石、碎石、瓜米石构成的反滤体,在排水涵洞封堵前在排水涵洞内预埋一定数量的用来引排排水斜槽及排水涵洞内渗水的PE排渗管,在排水涵洞出口处布置一道封闭混凝土拦挡墙。本发明基于“堵”、疏”原理封堵排水斜槽和排水涵洞,方法简单,可操作性强,工程量少,工程费用低,可有效杜绝或降低由于排洪系统封堵失效带来的安全隐患及风险。

830

830

0

0

本发明公开了一种适于地下矿山斜坡道施工的控顶爆破掘进方法,将斜坡道掘进断面划分成台阶爆破部分(1)、导硐爆破部分(2)和预留光爆层爆破部分(3);所述的预留光爆层爆破部分(3)为拱型,并位于导硐爆破部分(2)的外围,台阶爆破部分(1)位于导硐爆破部分(2)和预留光爆层爆破部分(3)的下部,先爆破台阶爆破部分(1),再爆破导硐爆破部分(2),最后爆破预留光爆层爆破部分(3)。本发明用于在地质条件复杂且顶板岩体比较破碎的斜坡道爆破掘进工程,在控制开挖面成型、防止冒顶塌方、减少排险和支护工作量以及降低施工综合成本方面效果显著。该爆破掘进施工技术同样适用于地质条件复杂多变的斜井或平巷掘进工程。

1208

1208

0

0

本实用新型公开了一种矿用新型安全滑梯,包括第一轿厢和防护装置,本实用新型通过设置了防护装置,在第一挡板、第二挡板与缓冲层配合下,可实现碎石阻挡活动,而在缓冲层下端设置缓冲组件作用下,可实现碎石冲击力实现削弱,进一步提高防护性,从而达到了滑梯主体安全防护,避免碎石碰撞的优点,且在第二挡板左侧上端设置了锁定组件,通过反转螺杆,解除螺杆与防护壳螺纹连接后,配合解除固定板紧固连接,就可实现第一挡板或第二挡板快捷拆装,而在压板、加固板与压紧弹簧配合下,可对插接板实现稳定压紧锁定活动,保证重新安装的牢固,从而达到了第一挡板与第二挡板快捷连接,保证第一挡板或第二挡板快捷分离拆卸的优点。

1219

1219

0

0

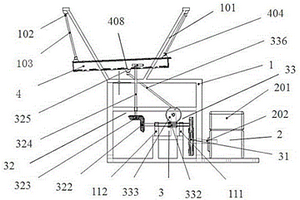

本实用新型公开了一种矿山爆破防护装置,涉及爆破碎石防护技术领域,包括可折叠的防护组件以及缓冲组件,所述防护组件固定在地面上且打开后呈L型结构,所述缓冲组件设在所述防护组件的防护侧且对碎石的冲击进行双重缓冲以保护所述防护组件。本实用新型的缓冲组件的缓冲垫、上缓冲弯杆和下缓冲弯杆发生形变缓冲掉其受到的冲击力,对防护组件进行双重缓冲,避免防护组件受到过大冲击,另外一方面缓冲面板和防护组件的防护面板之间设有相互排斥的磁铁一和磁铁二,其斥力避免缓冲面板直接撞击到防护面板,避免产生过大噪音,并且保护防护组件。

1223

1223

0

0

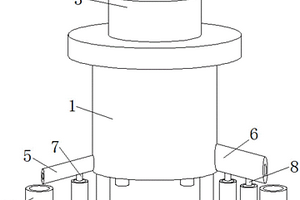

本实用新型公开了一种矿山用耐磨球原材料混合装置,包括L型板,所述L型板的一侧设有顶升机构,所述顶升机构的一端滑动卡设在L型板上,且顶升机构的一侧设有混合机构;本实用新型在日常使用时,使用者可将耐磨球加工所需的原材料粉碎后投入混合桶内,然后使用者可将电机打开,此时电机将带动异型板转动,从而通过第一转杆带动第一混合件转动,并使第一齿轮沿着齿环进行滚动,进而通过第一转轴带动第二齿轮转动,此时第二齿轮将带动第三齿轮转动,从而通过第二转轴带动转板转动,进而通过第二转杆带动第二混合件转动,实现了第二混合件的公转与自转的同步进行,从而能够缩短原材料混合所需的时间,进而提高原材料混合的充分性。

846

846

0

0

本实用新型公开了一种防灯泡破裂飞溅的煤矿巷道吊灯,包括顶盘,顶盘的外周表面套接有防水罩,顶盘的底部连接有散热外罩,灯座的内部一侧顶端安装有支撑转杆,支撑转杆的底端安装有刮板,刮板的表面开有槽孔,支撑转杆的一侧设置有电机,电机的转轴连接有偏心轮,偏心轮的底端表面一侧安装有卡头,灯座的内部嵌有透光片,透光片的顶端设置有聚光罩,聚光罩的顶端设置有灯泡。本实用新型通过防爆网进行防护,避免爆碎的灯泡四散,同时通过甲烷传感器能够及时检测甲烷浓度,当超标时及时提醒人群撤离,同时可避免巷道内部水滴渗透至吊灯内部,导致线路短路烧毁,同时可将煤灰进行擦拭,保持吊灯的光照亮度。

1241

1241

0

0

本发明公开了一种矿用巷道高效掘进机,包括掘进机本体,所述掘进机本体包括本体部、设置在本体部的顶部的截割部、设置在本体部的前侧的铲板部和设置在本体部内的运输部,还包括收料斗,所述收料斗安装在所述截割部的底部,所述本体部上相应所述收料斗的位置处开有用于供所述收料斗内的剥落的煤岩块进入所述运输部的让位口,所述收料斗的底部连通有波纹管。本发明具有提高掘进机运输效率的功能,煤岩块在被截割部破碎后流向收料斗,然后通过波纹管和下料机构进入运输部,能够节省铲板部的运输时间,从高处直接将煤岩块转运到运输部,提高运输效率,同时也避免了煤岩块从高处落下产生较大的扬尘,对改善扬尘也有一定的效果。

1023

1023

0

0

本发明公开了一种复杂难采矿床规模化开采结构,包括推进装置、设置于所述推进装置上端的连杆装置以及设置于所述连杆装置上的破碎装置,所述连杆装置包括固定设置于所述推进装置靠近左侧端面的上端面的第一液压缸支撑座,所述第一液压缸支撑座上端面中部位置通过铰链转动配合连接有第一液压缸,所述第一液压缸内配合设置有第一液压内柱,所述推进装置靠近右侧面的上端面固定设置有第一连杆支撑座,所述第一连杆支撑座上端面中部位置通过铰链转动配合连接有第一连杆,所述第一液压内柱远离所述第一液压缸的一端通过铰链转动配合连接于所述第一连杆靠近所述第一液压内柱的一侧端面的中部位置。

1066

1066

0

0

本发明公开了一种膨润土原矿制备高吸附性能膨润土的加工方法,将粉碎后的膨润土在焙烧温度300℃下既驱除了结构通道中的水,又不破坏结构骨架和卷边构造,减少了水膜对有机物质的吸附阻力,提高了吸附性能,利用酸浸处理膨润土成为以氢离子为主可交换阳离子的氢基膨润土,同时还伴有酸对膨润土的溶解和对杂质的去除,提高膨润土的白度和纯度,加入的三氯化铁,与膨润土层间氢离子进行离子交换,再滴加苯胺,铁离子引发苯胺在膨润土的层间域聚合,进一步增加了膨润土的层间距,使膨润土疏水性能和分离效果得到很大的改善,本发明提供的膨润土加工方法简单、成本低,还具有吸附性能高、疏水性能好和净化效果好的特点,应用前景好,值得推广。

北方有色为您提供最新的安徽有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!