全部

1010

1010

0

0

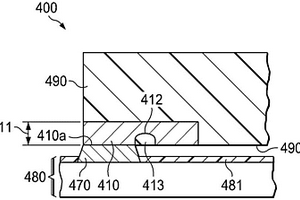

根据本技术的冶金组件和系统可以包括耐火容器,该耐火容器包括侧部和基部。基部可以限定居中位于在基部内的多个孔。侧部和基部可以至少部分地限定耐火容器的内部容积。组件可以包括盖,所述盖与耐火容器可移除地联接并且构造成与耐火容器形成密封。盖可以限定贯穿盖的多个孔。组件还可以包括靠近耐火容器的基部的集电器。集电器可以包括设置在居中位于基部内的多个孔内的导电延伸部。

958

958

0

0

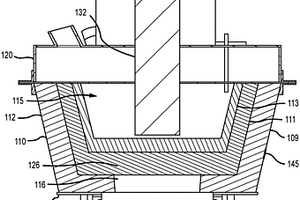

本发明涉及机械工程中热工程单元的衬里和顶层的结构,并可以用于建造冶金建造热工程、石油加工和石化工业的工业炉,以及用于制造建筑材料和其他工业领域中。本发明的目的是制造一种具有低能耗、以及减小炉的重量和总尺寸的高耐火衬里的电阻炉。炉衬里的所有组件都使用了由高耐火不导电材料磷酸盐混凝土制成的块构成,并被用于作为承重构件。所述的构件用于操作温度高达1000℃的电阻炉中。本发明的技术效果包括增加了电阻炉的耐火衬里强度并减少了炉的电能源损耗、重量和总尺寸。

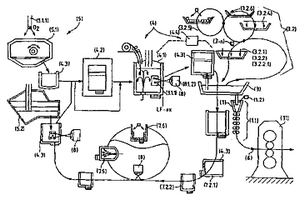

在直到炼钢作业出钢(5)前地控制连铸结晶器(1) 浇注液面的钢温的方法中,其中它涉及具有一个确定最终温度 的工艺段(4.1)如钢包炉的整个二次冶金设备(4)区域,控制浇注液面上的钢水温度TML=T°li+X℃(X=5-15℃)并在以下考虑的基础上保持这样的钢水温度,即在结晶器(1)的浇注液面和一个中间包(3)之间的温度跃变(9)与用于一预定连铸规格的浇注速度(6)有关,在时间段如“钢包满”、“钢包空”以及钢包状态如钢包衬壁、钢包年龄和在中间包(3)和最后的钢包炉温度(LF-ex)之间的钢水温度跃变方面,掌握钢包历程(7)。

1024

1024

0

0

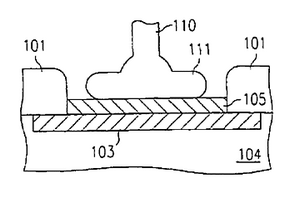

本发明涉及有色冶金,特别是铝的电解生产,更具体而言,涉及用于铝生产的还原槽的阴极组件的结构。本发明提供了一种铝还原槽的阴极组件的内衬,其包括由不少于两个子层组成的隔热层和耐火层,其中,隔热层和耐火层的孔隙率从上子层到底子层增加,耐火层与隔热层的厚度比不小于1/3。此外,本发明提供了一种为还原槽的阴极组件设置内衬的方法及具有所要求保护的阴极组件内衬的还原槽。本发明的目的在于降低上隔热层中的氰化物含量,并为隔热层中的材料再利用提供条件,减少废物,改善铝生产设施的环境状况。

800

800

0

0

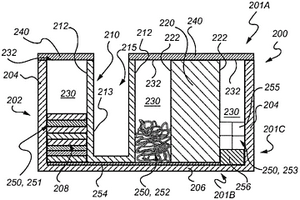

本发明构思涉及一种用于制造金属基框架的方法,该方法包括以下步骤:提供第一元件(202),该第一元件包括包围内部体积的第一元件内部包封壁(204);提供具有第二元件外壁(212)、第二元件内壁(213)的第二元件(210)以及具有第三元件外壁(222)、第三元件内壁的第三元件(220),其中该第二元件内壁(213)和该第三元件内壁各自包围自由空间(215);将该第二元件(210)和该第三元件(220)布置在该内部体积(208)中,使得在该第一元件内部包封壁(204)与该第二元件外壁(212)和该第三元件外壁(222)之间以预定模式形成具有进入开口(232)的中间空间(230);将多个锻制材料件(250)布置在该中间空间(230)中;提供封闭构件(240),该封闭构件被布置成使得该封闭构件至少覆盖该中间空间(230)的进入开口(232),由此该第一元件(202)、该第二元件(210)、该第三元件(220)、该多个锻制材料件(250)和该封闭构件(240)形成组装式框架布置(200);从该中间空间除去气体;使该组装式框架布置在预定压力和预定温度下在预定时间内进行热压过程,使得至少该多个锻制材料件以冶金方式彼此结合,以形成该金属基框架。

1258

1258

0

0

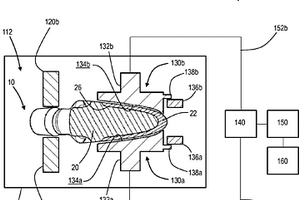

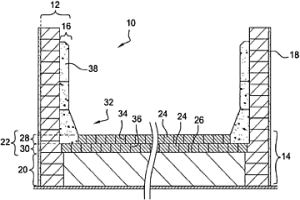

提供了一种用于通过将整形假体的多孔金属层(22)电阻焊接至整型假体的在下面的金属基体(20)上而制造整形假体(10)的设备(100)和方法。电阻焊接工艺包括引导电流经过多孔层和基体,所述电流作为热量散发以引起材料的、尤其是沿着多孔层与基体之间分界面的软化和/或热熔。软化的和/或热熔的的材料在多孔层与基体之间的接触点处经受冶金结合以将多孔层牢固地固定到基体上。

753

753

0

0

本发明是关于按其成分和结构,高技术而经济地 分离烧结碳化物的唯一的,有效的方法。该方法的要点是:通过熔化含有可溶解的硬质成 分的金属粘结剂。熔化形成后,产生的强传动力取决 于不同粒径,硬质成分相的比例和成分;和在传递接 触中,烧结碳化物间再分配熔化。熔化的再分配,由 物体硬质相成分的粒径,粒径分布,相对比例和成分 确定。

目前粉末冶金制造的材料的耐热和耐机械应力, 特别是耐冲击和耐摩擦都是不特别持久的。应当创 立一种烧结材料,其耐久性显著优于那些公知烧结材 料。因此本发明的任务在于创立一种适合于制造气 门座圈的烧结材料及一种用该烧结材料制造耐热和 耐磨模制构件,特别是气门座圈的方法。关于烧结材料任务是如此解决的,即作为铜基烧 结材料基本上由一种基体粉末和一种合金组分构成, 基体粉末的铜组分至少为约70-100%(重量),而合 金组分为0-约3%(重量)的钴和/或铬和/或铁和 /或锰和/或镍和/或钨和/或碳。该烧结材料可以用于制造内燃机气门座,特别是 内燃机气门座圈。

1195

1195

0

0

本发明涉及一种合金压花轮的制造方法,其步骤包括:选取自然界的原始花纹图样后,利用硅胶翻取成负稿花纹图样,再经过繁琐的纹路规划及拼接修整,而制成模体的内面具有负稿花纹图样的硅胶圆筒模具,再结合冶金技术,以特殊合金粉末配方,灌注入所制成的硅胶圆筒模具的模体内,并以100~500℃高温烧结,配合真空抽取和繁复温差烧结冶炼,烧结成型出一合金压花轮;该合金压花轮的轮面花纹图样,翻取自硅胶圆筒模具的负稿花纹图样,所以仿真度极佳和不会失真,与自然界的原始花纹图样几乎相同。

本发明涉及有色冶金,特别是涉及用于原铝电解生产的工艺设备,即用于对还原槽的阴极组件进行内衬的方法。对用于铝生产的还原槽的阴极组件进行内衬的方法包括用隔热层填充阴极组件壳体,形成耐火层,然后将层压实,安装底块和侧块,然后用冷捣糊密封其间的接缝。根据本发明的第一实施方式,在隔热层和耐火层之间放置由致密有机物质制成的弹性元件。根据本发明的第二实施方式,在隔热层和耐火层之间放置柔性石墨箔,并在该柔性石墨箔下放置由致密有机物质制成的弹性元件。所揭示的对用于原铝生产的还原槽的阴极组件进行内衬的方法的变型允许通过基底中的改善的热学和物理性质的稳定性来减少还原槽运行的能耗并且延长还原槽的使用寿命。

824

824

0

0

本申请公开了一种引线框架(200B),该引线框架(200B)具有第一子集的引线(201、202、231、232),其与第二子集的引线(241)交替。该第一子集和第二子集的引线具有在平面阵列中彼此平行的细长直引线部分。绝缘材料的覆盖层(260)位于未包封的引线表面部分(241a)上方。该第一子集和第二子集的不具有覆盖层的引线部分(241b)具有产生对焊料润湿的亲和性的冶金配置。

836

836

0

0

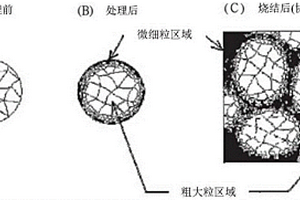

本发明提供一种将用作粉末冶金或熔射等的材料的粉末状金属材料安全、简易且短时间内改质的表面处理方法。使用具备于在作业空间内将喷射粉体与压缩气体一并喷射,使其碰撞被碰撞物的同时,对上述作业空间内进行抽吸而将粉尘去除、回收的集尘手段的喷击加工装置,进行使平均粒径10~200μm的粉末状金属材料及具有与上述粉末状金属材料同等以上的硬度的媒介物质以喷射速度100~300m/sec反复碰撞的喷击处理,自上述粉末状金属材料将表面氧化物剥离,并且于该粉末状金属材料的表面附近形成具有相对于中心部的结晶粒径较小的结晶粒径的微细粒区域。将实施过上述表面处理的粉末状金属材料烧结而获得的烧结金属具有微细粒区域与粗大粒区域协调配置的协调组织,实现兼具高延展性与高强度。

1240

1240

0

0

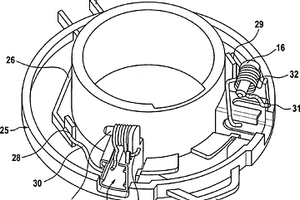

本发明涉及一种用于电动机的电刷架(100;100a)及其制造,其至少具有用于电刷元件的容纳元件(11、12),其中所述容纳元件(11、12)与由塑料制成的基体(25;25a)连接。按本发明规定,所述容纳元件(11、12)优选构造成粉末冶金的压铸件。

1223

1223

0

0

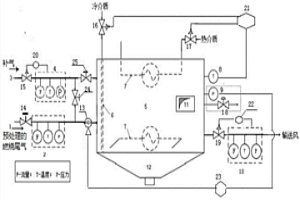

本发明公开了一种用于提供固体燃料输送风的尾气处理装置,其包含:尾气调节室,其包含:输送风自动温度调整控制系统、压力自动调整控制系统;尾气输入管道、补气管道;及,输送风管道出口。该输送风自动温度调整控制系统包含温度检测装置、温度调节装置及温度控制器;该压力自动调整控制系统包含:压力检测装置、压力调节装置及压力控制器。本发明的尾气处理装置实现了输送风恒温、恒压控制,充分保证输送风的稳定,避免温度波动带来的体积变化对气固两相流的稳定性的负面影响,适用于燃料为石油焦粉或煤粉等固体燃料的高温工业炉,尤其纯氧—固体燃料燃烧的高温工业炉,可以应用于玻璃、冶金、水泥、陶瓷等制造领域。

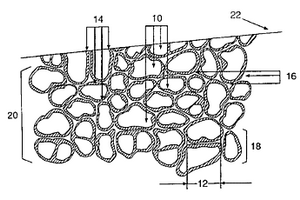

本发明涉及陶瓷和冶金领域并且涉及一种氧化锆陶瓷和一种由其制成的多孔材料,如它们例如可以作为铸造过滤器用于钢模铸造的那样。因此,本发明的目的在于提供一种氧化锆陶瓷和一种由其制成的多孔材料,它们具有在高温下的高的强度和抗蠕变性,特别是当在钢铸件中使用时。该目的通过一种氧化锆陶瓷实现,该氧化锆陶瓷由>95重量%的氧化锆和莫来石和<5重量%的添加物组成,其中,在>95重量%的氧化锆和莫来石中至少55至90重量%是氧化锆,并且氧化锆存在于具有至少一个双峰粒度分布的微观结构中,该双峰粒度分布的涉及粒度的峰值相互至少间隔开10倍,并且作为添加物,所使用的起始材料中的至少一些组分以未改变的形式或作为反应产物存在。

877

877

0

0

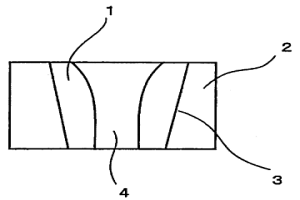

本发明涉及一种金刚石烧结体拉拔模用材料以及金刚石烧结体拉拔模,其特征在于:该金刚石烧结体拉拔模用材料由金刚石烧结体与支撑环所构成,该支撑环是W合金制的圆筒体,其内径具有锥度,具有与该圆筒体的锥度相嵌合的锥度的金刚石烧结体被压入该支撑环。而且本发明还提供在该金刚石烧结体拉拔模用材料的中心部加工模孔而成的金刚石烧结体拉拔模。而且,为了更廉价地制造,金刚石烧结体的锥面是放电加工面。W合金含W为90~97重量%,含Ni为3~10重量%。由此提供在拉拔模加工时不发生破损的金刚石烧结体拉拔模用材料及金刚石烧结体拉拔模。

1160

1160

0

0

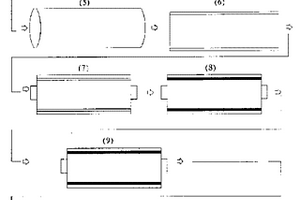

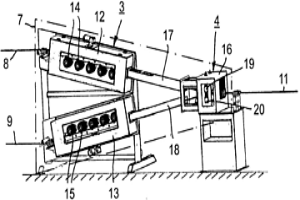

本发明涉及一种用于冶金地固定连接由铝制成的带(9)和由铜制成的带(8)的方法和设备,通过所述方法将所述两个沿其纵向彼此平行运动的带(8、9)在其确定用于相互贴靠的表面上在清洁设备(3)内在保护气体下连续地去除氧化物,并且接着输送给压紧设备(4),在所述压紧设备(4)中所述带(8、9)以其经过清洁的表面彼此压紧并且相互连接为一体式带(11),两个带(8、9)在到达压紧设备(4)之前无间断地在保护气体下输送,为此,所述清洁设备(3)和压紧设备(4)组合为具有围出连贯的腔室的壳体(7)的单元。两个带(8、9)或者一体式带(11)借助布置在压紧设备(4)之后的牵引装置(5)牵引经过清洁设备(3)和压紧设备(4)。

799

799

0

0

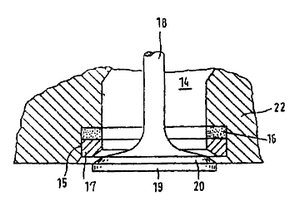

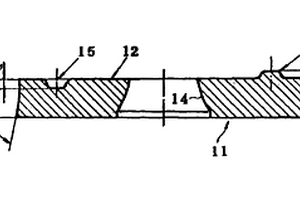

本发明涉及用于冶金炉,尤其是用于鼓风炉的炉膛(10;210)。炉膛(10;210)包括耐火材料的炉壁内衬(12;212)和底衬(14;214),用于容纳熔融金属浴。底衬(14;214)包括下区(20;220)和上区(22;222),其被加以安排以覆盖下区(20;220)的顶部并且其由陶瓷元件制成。上区(22;222)的陶瓷元件(24;224)由微孔陶瓷材料制成,上述微孔陶瓷材料由硅铝土高氧化铝含量颗粒材料制成的颗粒相和用于结合所述颗粒材料的颗粒的结合相构成,因此所述微孔陶瓷材料具有永久维持的低于7W/m.°K,优选低于5W/m.°K的热导率。本发明还提供了一种方法:通过在氮气氛中烘烤,以及陶瓷元件在底衬中的特定安排,使陶瓷元件(300)具有微孔。

1002

1002

0

0

一种坚固、可靠并且低成本金属结构和方法, 其使 电丝/带连接到集成电路的互连铜镀层。该结构含, 沉积在氧化 铜表面的、250铜扩散系数小于1×10E-23cm2/S并且厚约0.5-1.5μm的第一阻挡金属层。其在第一阻挡金属层上进一步包括第二阻挡金属层, 该第二阻挡金属层250时具有少于1×10E-14cm2/s的第一阻挡金属扩散系数, 并且厚度小于1.5μm。其最终包括可焊接金属的最外层, 在该层上, 焊接金属丝供冶金学连接。第一阻挡金属选自镍、钴、铬、钼、钛、钨及其合金。第二阻挡金属选自钯、钴、铂和锇。最外金属层选自金、铂和银。

950

950

0

0

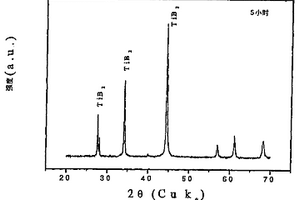

本发明涉及一种高熔点硬质合金粉末,包含平均 颗粒大小为0.1-30μm的颗粒,每一个颗粒都由晶粒聚集体 形成,而每个晶粒都含有具有如下通式的高熔点硬质合金的纳 米晶体:AxByXz(I),其中,A为过渡金属,B为选自由锆、铪、钒、铌、钽、铬、钼、锰、钨和钴的金属,X为硼或碳,x为0.1-3,y为0-3,和z为1-6。本发明的高熔点硬质合金粉末适合用于通过热沉积或粉末冶金来生产电极的过程。

1207

1207

0

0

烧结材料和制造该材料的韧性材料涂覆硬粉 (TCHP), 包括主要由MaXb的第一金属化合物组成的内核颗粒, M选自钛、锆、铪、钒、铌、钽、铬、钼、钨、铝和硅, X是一种或多种氮、碳、硼或氧元素, a和b大于0; 小于等于4。内核颗粒上围绕有一层中间层, 它主要由与所述第一金属化合物的组成不同的第二金属化合物组成; 从而形成涂覆颗粒。中间层材料比内核颗粒材料具有更高的相对断裂韧性并能与形成内核颗粒的金属化合物结合, 还能与铁、钴或镍结合; 涂覆颗粒被铁、钴、镍、其混合物、其合金或金属间化合物的外层覆盖。在TCHP颗粒中多性能合金的紧密联系使通常相冲突的制品性能特性(如强度和硬度)以粉末冶金领域中前所未有的程度结合在一起。

1197

1197

0

0

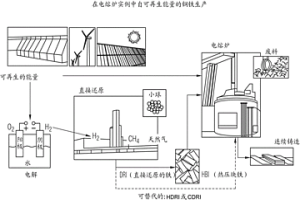

本发明涉及一种用于暂时储存能量的方法,其中铁矿石用氢气还原,并且还原的铁矿石以及可能的伴随物质的所得中间产品经受进一步冶金加工,氢气是通过水的电解产生的;并且电解所需的电能是来自水电和/或风力和/或光伏源或其他可再生形式的能量的可再生能量。氢气和/或中间产品不考虑当前的需求生产,无论何时有足够可用的再生产生的电能。不需要的中间产品被储存直到有需求或者使用从而使存储在其中的可再生能量也被储存。本发明还涉及一种用于储存不连续产生的能量的方法,其中,当不连续产生的能量存在或一旦产生之后,被输送到其中可储存的中间产品自源材料产生的工艺中,并且储存可储存的中间产品直到其被需要并恢复用于生产最终产品。

1019

1019

0

0

本发明涉及一种粉末体、切割刀具件与制道此种刀具件的方法。此粉末体为一压实的紧致件,包括一下部面,其上设有分隔一定距离的凹座与凸部。此种刀具件由两个形状一致的烧结体组成,且在围绕其中介平面(M)的区域内有内部间隙。制造的方法则包括将此两个形状一致的粉末体烧结成为一个整体的步骤。

中冶有色为您提供最新的其他有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年01月16日 ~ 18日

2026年01月16日 ~ 18日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月22日 ~ 24日

2026年01月22日 ~ 24日  2026年01月23日 ~ 24日

2026年01月23日 ~ 24日