全部

939

939

0

0

本发明公开了一种从磷酸铁锂废料选择性提锂的方法,该方法包括以下步骤:磷酸铁锂废料加水制浆,再加入酸,加热升温至40‑100℃,调节体系pH值至2‑4,维持该温度和pH值范围,反应1‑10h,将反应后的浆料过滤分离,得到锂溶液和磷铁渣;所述的酸为浓盐酸、浓硫酸或浓硝酸中的一种。采用本发明的方法回收废旧磷酸铁锂材料中的锂,锂回收率高达98%以上,进一步制得的碳酸锂纯度达99.0%以上。本发明工艺简单,能耗成本低廉,实现废旧磷酸铁锂材料中锂的选择性提取,产品价值高,具有可观的经济效益,有利于促进磷酸铁锂废旧电池的回收发展。

1005

1005

0

0

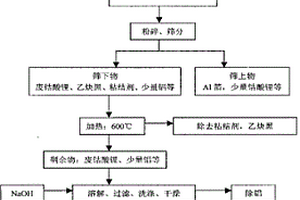

本发明公开了一种从废旧锂离子电池中回收、制备钴酸锂的方法。其主要特点是:将废旧锂离子电池拆解去掉外壳,挑出正极材料为纯钴酸锂的正极片;将该正极片粉碎、筛分后,获得主要成份为废钴酸锂的筛下物;接着在恒温电阻炉中,高温除去筛下物中的粘结剂与导电剂乙炔黑,然后采用氢氧化钠除铝后,过滤、洗涤与烘干,得到杂质含量低的失活钴酸锂;检测该失活钴酸锂中锂、钴含量后,配入适当比例的碳酸锂,于马弗炉中高温烧结合成具有活性的钴酸锂电池材料。应用该方法可使废旧锂离子电池中钴的回收率大于95.0%,锂的回收率大于97.0%。

1054

1054

0

0

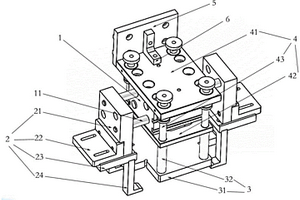

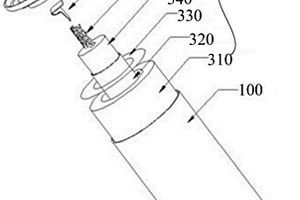

本实用新型提出锂电芯夹取机构和锂电芯夹取设备,所述锂电芯夹取机构包括:气动装置、调整夹爪、压紧机构、固定结构;所述气动装置由所述固定结构固定;所述压紧机构连接并设置于所述气动装置的下端;所述气动装置内部设有多个气缸,所述气动装置的两侧通过所述气缸的传动轴连接所述调整夹爪,并通过气动装置内部气缸的传动轴伸出和缩回控制调整夹爪的张合;所述气动装置控制所述调整夹爪闭合时,所述调整夹爪的爪勾处于所述压紧机构下端。本实用新型提出的锂电芯夹取机构,通过安装到搬运机构的机械臂上,实现锂电芯的机械搬运,有效的解决了传统电池生产过程中人工搬运效率低的问题。

993

993

0

0

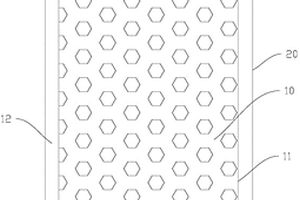

本实用新型公开了一种锂电池组防爆装置及其组成的锂电池装置,锂电池组防爆装置包括外壳和散热扇,外壳包括盖体和用于容纳电池组的壳体,壳体顶部设有开口,盖体盖设在开口;散热扇安装在外壳内,外壳上设有散热结构,散热结构包括多个散热通孔,散热扇的出风方向朝散热结构设置。通过将电池组放入外壳中,提高锂电池装置的密封性能以及抗爆能力;另外,当电池组充放电时,散热扇开启并将外壳内的热量疏导出外壳,避免外壳内因温度过高而引发电池组爆炸,提高了锂电池装置的安全性,尤其是防爆性。

714

714

0

0

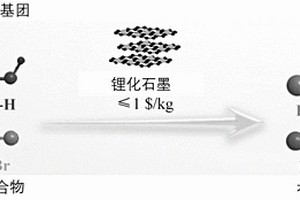

本申请提供了一种回收锂离子电池负极材料的方法及有机锂化合物。所述回收锂离子电池负极材料的方法包括:对锂离子电池进行充电,所述锂离子电池包括负极极片,所述负极极片包括负极活性材料,所述负极活性材料含有活性锂;拆解充电后的所述锂离子电池,得到所述负极极片;在惰性气体下,将所述负极极片放入有机醇或卤代烃中反应,分离得到有机锂化合物。本申请提供的方法将充电状态下的锂离子电池中的活性锂制备有机锂化合物,充分回收利用了锂离子电池中的锂离子,提高了负极材料的回收价值;同时由于金属锂价格昂贵,本申请提供的方法通过利用将废旧的锂离子电池作为合成有机锂化合物的锂源,提高了回收负极材料的经济价值。

本发明实施例提供了一种全固态锂离子电池复合型正极材料,该全固态锂离子电池复合型正极材料包括正极活性材料和设置在正极活性材料表面的包覆层,所述正极活性材料为钴酸锂,镍酸锂,锰酸锂,磷酸铁锂,镍钴锰酸锂,五氧化二钒,三氧化钼和二硫化钛中的一种或多种,包覆层的材料为一种或多种含锂过渡金属氧化物,包覆层能有效抑制空间电荷层的形成,改善电极/无机固态电解质界面,有助于降低全固态锂离子电池界面电阻,从而提高全固态电池的循环稳定性和耐久性。本发明实施例还提供了该全固态锂离子电池复合型正极材料的制备方法、包含该全固态锂离子电池复合型正极材料的全固态锂离子电池。

914

914

0

0

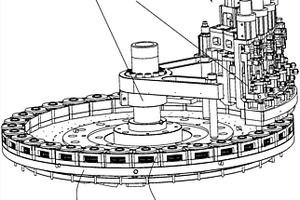

本发明公开一种用于锂电池注液的注液系统及其锂电池注液设备。注液系统包括:锂电池注液转盘、锂电池注液装置。锂电池注液转盘上设有多个锂电池注液治具,锂电池注液转盘驱动多个锂电池注液治具转动并形成弧形转动轨迹;锂电池注液装置包括:注液转动驱动部、多个注液头;注液转动驱动部驱动多个注液头沿多个锂电池注液治具所形成的弧形转动轨迹转动;锂电池注液转盘驱动多个锂电池注液治具仅以顺时针方向或仅以逆时针方向转动;注液转动驱动部驱动多个注液头以顺时针方向和逆时针方向来回交替转动。注液系统充分利用锂电池注液转盘可转动的性质,减少注液时间的占据给其它工位所造成影响,充分利用时间,提高整体的生产效率。

950

950

0

0

本发明提供一种可延长锂电池存放时间的方法及锂电池正极材料,该方法是在不改变现有锂电池负极的情况下,向现有锂电池正极材料中再加入磷酸铁锂。本发明的锂电池正极材料,按重量百分比计算,由正极活性材料80~93%、磷酸铁锂5~10%、导电剂1~5%和粘结剂1~5%组成。本发明在不改变现有锂离子电池负极的情况下,只是在现有锂电池正极材料的组分中添加少量磷酸铁锂,来改善锂离子电池因为保护板自放电而造成的失效,从而改善整个电池组的自放电,实现延长锂电池存放时间的目的,保证用户使用完用电器而不充电的情况下可以储存较长的时间,无需对锂电池制造工艺进行改动,方法简单,成本低廉。

745

745

0

0

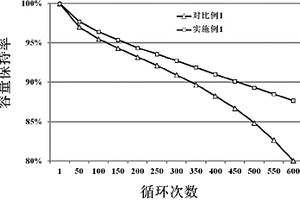

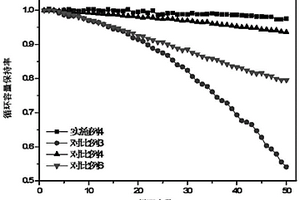

本发明公开了一种高镍三元锂离子电池电解液,包括非水性有机溶剂、电解质锂盐和添加剂,添加剂中包括至少一种具有特定结构的磺酸吡啶盐类添加剂。本发明还公开了包括正极片、隔离膜、负极片和该高镍三元锂离子电池电解液的锂离子电池。本发明的磺酸吡啶盐类添加剂还原电位为1.6V vs Li+/Li左右,优先于溶剂和常规添加剂还原成膜,起到稳定负极钝化膜的作用,同时具有正极成膜作用,氧化分解电位为4.35V vs Li+/Li,对正极材料的保护具有促进作用,能有效提升三元锂离子电池的循环性能、高温储存性能和低温性能。

745

745

0

0

本发明属于金属锂技术领域,特别涉及一种金属锂带的制备方法:首先选择基材,然后用润滑剂对基材进行处理,再将锂源布置于两层处理后的基材之间辊压得到复合锂带,通过选择使用辊压辊的半径配比,以及辊压过程中两对辊辊速的调节,从而使得锂带与两层基材之间粘接力不同,最后将复合锂带中与锂层粘接力较小的基材剥离,得到单面自支撑的金属锂带。该方法制备金属锂带方法简便,制备出来的锂带厚度均匀性好。

875

875

0

0

本发明公开了一种锂离子电容器负极预嵌锂的方法,包括如下步骤:将锂片、第一隔膜、负极、第二隔膜和正极依次层叠并封装于壳体内部,注入含有锂盐的有机电解液后组装成锂离子电容器;在温度为-30℃~60℃的条件下,将所述负极和所述锂片电连接,放电1h~60h,实现对所述负极的预嵌锂。上述锂离子电容器负极预嵌锂的方法,在合适的温度下,通过将负极和锂片电连接,放电1h~60h后,锂离子电容器中的锂片会缓慢溶解到电解液中形成锂离子,从而嵌入到负极中,实现对负极的预嵌锂,得到的锂离子电容器容量高。上述锂离子电容器负极预嵌锂的方法只需要控制负极和锂片之间的电连接方式、适当的时间和温度,就能够得到高容量的锂离子电容器,具有操作工艺简单等优点。

1116

1116

0

0

本发明公开一种锂-二硫化亚铁电池及其制备方法,锂-二硫化亚铁电池包括:壳体、盖帽、电解液及电芯,壳体与盖帽连接形成一封闭腔体,电解液及电芯收容于腔体内;电芯包括:正极环、隔膜、垫片、负极锂片、集流网及钢带,负极锂片套于正极环内,负极锂片与正极环通过隔膜间隔,集流网一端与负极锂片连接,集流网另一端通过钢带与盖帽连接,正极环与盖帽之间设有垫片。制备方法主要包括制作正极环,将制作好的正极环装入壳体,依次加入隔膜、垫片、负极锂片和集流网,将钢带与集流网焊接,向其中注入电解液,将钢带和盖帽焊接后,封口。通过本发明的结构设计,锂-二硫化亚铁电池的容量可增加至4Ah,容量提升约33.3%以上。

934

934

0

0

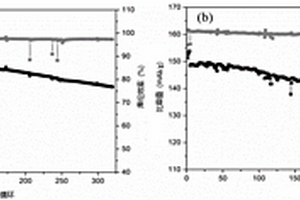

本发明公开了一种锂金属电池用电解液及包含其的锂金属电池。其中,铝酸锶作为锂金属电池电解液添加剂应用。应用本发明的技术方案,在电解液中添加少量铝酸锶,铝酸锶可在较低的电压下氧化,通过简单的预循环过程参与SEI膜的形成,少量铝酸锶的引入不会影响电池的正常充放电,经过一个简单的预循环即可原位改善SEI膜成分,实现稳定锂金属和电解液界面的形成,从而提高电池能量利用率和循环寿命;这不但能够抑制锂枝晶的生长,还能减少副反应的发生,提高电池的库伦效率至99%,延长循环寿命,循环300圈后放电容量仅下降为初始容量的93.5%。

955

955

0

0

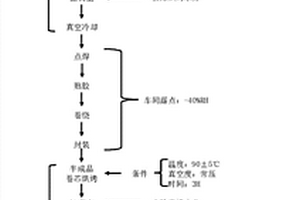

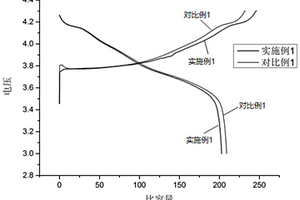

本发明属于锂离子电池技术领域,具体公开了一种高倍率锂离子电池极片干燥方法及高倍率锂离子电池。所述高倍率锂离子电池分别经过极片烘烤和卷芯烘烤去除水分,极片和卷芯烘烤步骤均包括:常压高温状态烘烤3H;真空高温状态烘烤5H;注入干燥气破除真空,再将干燥气抽出,至烤箱真空度为‑95Kpa。该技术能够在短时间内有效的去除极片及卷芯内部水分,避免因长时间高温烘烤,造成隔膜收缩、极片掉粉等问题,提升电池安全性能,有利于电池化成后极片表面生成稳定的SEI膜,电化学阻抗更小,所制备的锂离子电池在高倍率放电条件下的工作电压平台更高,明显提升了电池的放电性能、内阻一致性和循环性能。

1085

1085

0

0

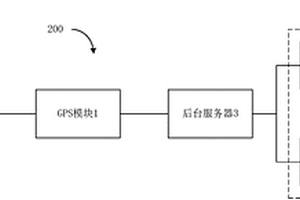

本实用新型公开了一种具有GPS功能的锂电池保护系统及锂电池监控系统,锂电池保护系统包括锂电池保护模块及GPS模块,所述锂电池保护模块通过系统管理总线连接至所述GPS模块。所述锂电池监控系统包括上述的锂电池保护系统。实施本实用新型的有益效果是:通过GPS随时掌握该锂电池的定位信息,提高该锂电池的安全系数,并通过远程监控该锂电池达到远程查看该锂电池当前位置、速度、运动轨迹等信息,提高用户的使用体验。

1169

1169

0

0

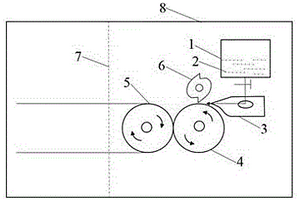

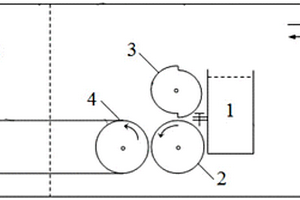

本发明提供了一种锂离子电池极片补锂装置及其方法。锂离子电池极片补锂装置包括惰性气体室,所述惰性气体室包括相互隔设的冷却室和容纳室,所述锂离子电池极片补锂装置还包括设于所述容纳室中的锂液供应液化池、挤压喷涂装置、第一对辊装置、第二对辊装置以及逗号辊装置,所述锂液供应液化池的内腔为用于收容金属锂的收容腔,所述收容腔、所述挤压喷涂装置、所述第一对辊装置以及所述逗号辊装置均设有加热结构,所述加热结构用于熔融所述金属锂及更好的浸润锂液。本发明提供的锂离子电池极片补锂装置,能显著改善补锂极片的一致性,精确控制补锂量以及补锂后极片的厚度,简化补锂操作,提高锂离子电池的能量密度,使产品的性能大幅提高。

1113

1113

0

0

本发明涉及一种锰酸锂为正极材料的锂离子电池用电解液,从电解液最基本的溶剂入手,找到锰酸锂为正极材料锂离子电池的较佳溶剂配方为EC+EMC+PC,进而通过实验确定较佳的锂盐浓度,并开发出苯砜、碳酸亚乙烯酯、甲苯、联苯、亚硫酸丁烯酯、双草酸硼酸锂等功能添加剂。本发明设计和开发出集负极成膜、过充阻断、以及吸氧阻燃功能于一体的复合型锂离子电池用功能电解质,在不影响锂离子电池的容量、循环寿命和其他方面的性能的基础上,全面解决电池在3C10V的过充制度下的安全问题,为锂离子电池推广应用提供技术保证。

832

832

0

0

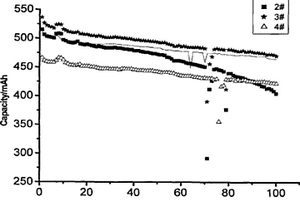

本发明公开了一种改性钴酸锂正极材料及其制备方法与锂离子电池,属于电池技术领域。该改性钴酸锂正极材料中掺杂有钨和铒;钨的掺杂浓度由改性钴酸锂正极材料的内部至外部逐渐递减,铒的掺杂浓度由改性钴酸锂正极材料的内部至外部逐渐递增。该改性钴酸锂正极材料具有良好结构稳定性和循环性能。其对应的制备方法简单,易操作,适于工业化制备。将上述改性钴酸锂正极材料制备锂离子电池,有利于提高锂离子电池的性能。

1157

1157

0

0

本发明提供了一种磷酸铁锂片及其制备方法、锂离子电池,该磷酸铁锂片的制备方法包括以下步骤:将铁片置于磷酸溶液中,再加入氧化剂,反应后生成磷酸铁片;将磷酸铁片置于反应容器内,加入锂盐溶液,再通入含有氢气的保护气体并加热,锂离子与磷酸铁在还原气氛下反应即得磷酸铁锂片。本发明制备得到的磷酸铁锂片具有与铁相似的片状结构,不需要与粘结剂和导电剂混合,可直接将磷酸铁锂片用于锂离子电池;本发明的制备方法,相比此前的磷酸铁锂粉末生产流程,直接得到片状的磷酸铁锂片,减少很多合成工艺,适合规模化生产,生产成本低,同时由于电极中100%为活性物质,避免了粘结剂、铝箔、导电剂等成分占比,大幅度提高锂离子电池的能量密度。

989

989

0

0

本发明涉及一种锂离子电池正极材料磷酸钒锂的高压制备方法,该方法是:将锂盐、钒盐、磷酸盐按化学计量比均匀混合,球磨7~24h后在空气中200~500℃下预处理2~12h,加入碳材料再次球磨后,在惰性气氛中,压力为1~10MPa,温度在500~900℃下处理2~12h得到磷酸钒锂。本发明方法工艺简单,原料来源丰富,原料的预处理过程不需采用昂贵的还原性气体进行保护。本发明方法采用高压气氛可缩短反应时间,降低反应温度,得到的材料实际容量高,循环性能优异。本发明适用于工业化生产锂离子电池正极材料磷酸钒锂。

1092

1092

0

0

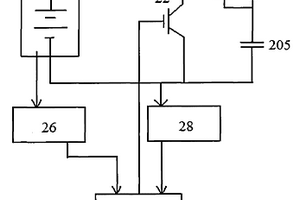

一种车载磷酸铁锂锂电池的低温激活装置,其特征在于,该低温激活装置包括开关管(22)、控制器(24)和温度采集器(26);所述开关管(22)包括输入端、输出端和控制端,分别用于与磷酸铁锂锂电池的正极、负极和所述控制器(24)连接;所述温度采集器(26)与控制器(24)连接,用于检测磷酸铁锂锂电池的内部温度,并将相应的温度信号输入到所述控制器(24);控制器(24)用于接收温度采集器(26)输出的温度信号,将所述内部温度与电池激活最低温度进行比较,根据比较结果,控制开关管(22)的通断。该装置及方法能在低温环境下对电池进行预热并减少不必要的功率损耗。

1098

1098

0

0

本发明提供锂过渡金属氧化物消除残锂的方法及其应用。该方法包括以下步骤:将吸锂剂覆于锂过渡金属氧化物,热处理形成非晶态表面层;非晶态表面层经晶化处理转化为晶态表面层;吸锂剂包括非晶态物质。该方法至少具有如下有益效果:非晶态物质覆于锂过渡金属氧化物后,在热处理条件下具有很强的结合残锂的倾向,能够大幅降低材料表面的残锂含量,同时通过吸收表面残锂避免锂损失导致容量的下降。随后,由非晶态向晶态转变,使晶格更加完整,避免因非晶态长程无序的亚稳态在向晶态转化过程中的能量释放导致材料表面结构的损坏,以及由此带来的电池衰减问题,有效保证材料的电化学性能不因消除表面残锂而导致下降。

729

729

0

0

本发明提供了一种用于锂离子电池极片补锂的装置及方法,所述装置包括锂液供应单元、锂液转移单元和锂液涂覆单元;其中,所述锂液转移单元包括第一转动辊,所述锂液供应单元的锂液出口设置于所述第一转动辊的上方;锂液涂覆单元包括第二转动辊,所述第二转动辊上搭载极片,所述第二转动辊的转动轴与第一转动辊的转动轴位于同一水平线上,且搭载极片的第二转动辊与第一转动辊相接触。本发明所述极片补锂装置结构简单,操作过程稳定可控,补锂精度高,能够高效、定量、均匀地给电池极片补锂,提高组装成的锂离子电池的能量密度和循环寿命;本发明补锂过程均可以机器完成,安全性好,有利于工业化生产。

1024

1024

0

0

本发明提供一种预锂化硅负极材料及硅负极极片及其制备方法以及锂电池,所述预锂化硅负极材料包括硅负极材料和与所述硅负极材料复合的含锂聚合物;其中,所述含锂聚合物包括如下述式1所示的聚合物:

880

880

0

0

本申请涉及锂电池生产技术领域,具体公开了一种极片补锂一体机及其补锂方法,包括压延装置以及覆合装置;覆合装置包括极片放卷机构、锂膜覆合机构以及极片收卷机构,覆合装置包括第二机架、设置在第二机架上的第一覆合辊以及第二覆合辊,第一覆合辊与第二覆合辊之间的距离可调节,以保证压覆极片与锂膜时的精度;第二机架的进料一侧设置有极片给料机构,极片给料机构用于对极片起到输送和导引作用。补锂生产线启动时,保护膜、粘锂保护膜以及锂带同步放卷进入到压延机构中。经过压延机构的压覆之后,锂带被压延成锂膜并粘附在粘锂保护膜上,最后由覆合装置进行压覆,使锂膜与负极片粘附在一起,完成负极片补锂作业。

729

729

0

0

本发明提供了一种锂参比电极,三电极锂离子电池及其制造方法,其中,锂参比电极包括铜箔和与铜箔焊接固定的金属极耳,铜箔包括补锂部和介于补锂部和金属极耳之间的焊接部,焊接部焊接于金属极耳,补锂部包括两个外表面和多个均匀排布且贯穿两个外表面的通孔,外表面上设置镀锂层。本发明于外表面上设置镀锂层,受锂面为平面而非圆柱面,可以保证镀锂电流均匀即镀锂厚度均匀,故可保证锂参比电极不易失效,且也能避在循环过程中割裂反复膨胀收缩的极片。镀锂层的面积较大且可控,可以经受电池长期循环或长期存储过程中的锂消耗。对铜箔的补锂部设置贯穿上下外表面的通孔,既能保证于外表面进行有效镀锂,又不影响正负极之间正常充放电的锂离子传输。

1122

1122

0

0

本发明提供了一种锂离子电池的正极补锂方法、其产品及产品用途;所述正极补锂方法包括将正极活性物质、辅料及正极补锂剂进行干法混合,得到混合粉体,之后制备得到补锂正极极片,所述正极补锂剂包括Li3N;所述方法简化了操作工序,干法混合避免了正极补锂剂中Li3N与溶剂发生副反应消耗,从而改善补锂效果,得到孔隙率相应提高的补锂正极片,进而有利于提升电芯的首效、能量密度、循环性能及倍率性能;且补锂后,正极补锂剂Li3N的副产物氮气在化成阶段被负压抽除,不会影响电池的结构和性能;本发明所述正极补锂方法具有成本低,操作简便且补锂效果好的特点。

一种合成尖晶石锰酸锂原料二氧化锰锰含量及原料碳酸锂和二氧化锰配比的确定方法,通过化学反应方程式推出产物锂/锰摩尔比与原料二氧化锰锰含量间关系式;设定二氧化锰的基准锰含量及合成产物的锂/锰基准摩尔比,推出理论上所需碳酸锂和二氧化锰的基准用量;按碳酸锂和二氧化锰基准用量,在拟合工艺条件下合成尖晶石锰酸锂,采用ICP法测锰酸锂锂/锰实际摩尔比,得二氧化锰实际锰含量;采用碳酸锂为基准用量,二氧化锰锰含量为其实际锰含量,锰酸锂锂/锰比为基准摩尔比,合成尖晶石锰酸锂,算出实际需要二氧化锰的用量;该方法能避免工艺过程带来的过程系统误差及常规化学方法测量带来的测量系统误差,具有简单、方便、精度高、实用性强和可连续操作的优点。

865

865

0

0

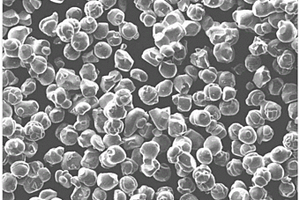

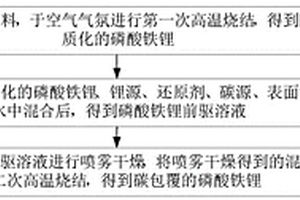

本发明提供一种基于废旧磷酸铁锂材料制备碳包覆磷酸铁锂的方法,包括步骤:取废旧磷酸铁锂粉料,于空气气氛进行第一次烧结处理,得到除杂与均质化的磷酸铁锂;取所述除杂与均质化的磷酸铁锂、锂源、还原剂、碳源、表面活性剂于水中混合后,得到磷酸铁锂前驱溶液;将所述磷酸铁锂前驱溶液进行喷雾干燥,将喷雾干燥得到的混合物进行第二次烧结处理,得到碳包覆的磷酸铁锂。本发明提供的制备方法工艺简单可靠,环境友好,获得的再生碳包覆磷酸铁锂性能优异且稳定一致,适合应用于工业大规模生产。

1168

1168

0

0

本发明提供一种锂离子电池的正极材料,包括高容量正极活性材料、补锂材料、导电剂及粘结剂;所述高容量正极活性材料、补锂材料、导电剂及粘结剂的质量百分比为77‑97%:1‑15%:0.1‑3%:1‑5%;所述补锂材料的化学式为LixMyNz,其中,1≤x≤8,1≤y≤6,1≤z≤6,M为Fe,Cu,Mn,Zr,Mg,Al中的一种或多种金属元素,N为O,N,F,B,S中的一种或多种非金属元素。本发明还提供一种锂离子电池的正极材料的制备方法及锂离子电池。本发明提供的锂离子电池的正极材料、制备方法及锂离子电池,能够提高正极活性材料的容量发挥,很好的弥补了首次不可逆容量损失所消耗的活性锂,进而提高了锂离子电池的能量密度。

北方有色为您提供最新的广东有色金属加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!