全部

1159

1159

0

0

本发明公开了一种利用微生物处理含三价砷废水的方法,包括,向含三价砷的待处理废水中加入亚铁盐,同时加入处于生长对数期的铁氧化菌,调节pH为1.6‑2.8,控制温度为25‑30℃,搅拌均匀,反应3‑5d,静置,将三价砷以图水羟砷铁矾的形式沉淀下来,过滤,处理完成。本发明的微生物氧化法可处理含量为3.56‑7.57g/L(以砷计)的含砷废水,调节pH为1.6‑2.8,在25‑30℃的常温下,在3‑4d内三价砷的去除率可达98%左右,且本发明的原料易得,操作简单,处理成本低,所得沉淀易于分离,含砷量高,稳定性好,无二次污染。

966

966

0

0

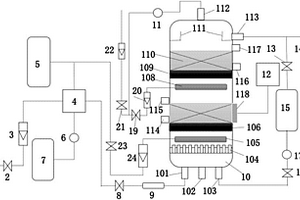

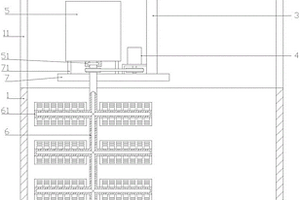

本发明公开了一种组合式含铀低放废水净化处理系统及处理方法。该废水净化处理系统由上到下的分别为10~20cm裂解改性稻壳阻留层、10~20cm腐殖质吸附层、10~20cm碱活化改性皮革吸附层、10~20cm裂解改性竹绒净化层等构成,它的裂解改性竹绒净化层中有穿孔排水管。使用时,含铀低放废水由上到下分别经过裂解改性稻壳阻留层、腐殖质吸附层、碱活化改性皮革吸附层、裂解改性竹绒净化层等净化处理5~6h后由穿孔排水管排出。本发明能低成本的有效解决铀矿冶、铀尾矿等放射性污染水体中铀对水体环境的放射性及重金属毒性的双重污染问题。

987

987

0

0

本发明涉及一种综合电镀废水处理剂,按重量分数配比由以下组分制成:海泡石粉15‑23份,重金属离子捕集剂13‑17份,偏铝酸钠6‑12份,淀粉黄原酸酯13‑25份,生姜提取液14‑18份,交联累托石13‑19份,水玻璃6‑8份,三巯基三嗪三钠盐7‑11份,球纹星球藻13‑15份,粉煤灰12‑15份,海菜粉4‑8份,聚丙烯酸钠14‑18份,动物皮胶5‑9份,还原剂13‑24份,白刚玉微粉6‑11份,苦茶粕5‑8份,复合维生素4‑8份,硼砂2‑8份,海桐皮5‑9份,透辉石3‑6份,炭黑1‑4份。本发明的优点在于:本发明的电镀废水处理剂能与电镀废水中的重金属离子强力螯合,生成不溶物,且形成絮凝,达到去除重金属离子的目的。

743

743

0

0

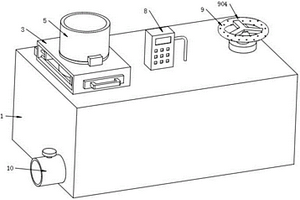

本发明公开了一种高效废水处理设备,包括收集箱、转鼓9和支撑底座,其特征在于,所述收集箱顶部设有进料端口;所述收集箱顶部固定安装搅拌电机,所述搅拌电机的输出端固定连接搅拌轴;所述搅拌轴竖直设置,搅拌轴外周水平设置多个搅拌桨;每个所述搅拌桨上并排设置多个搅拌支杆;所述搅拌轴侧壁固定安装L型连接板;所述L型连接杆的水平端固定连接搅拌轴,所述L型连接板的竖直板面固定安装刮板,所述刮板与收集箱内壁接触连接;所述收集箱通过立柱分别固定连接轴承座一、轴承座二和支撑底座。本发明中,设备最大化的提高废水净化过程,提高废水净化效率。

本发明涉及大型矿山绿色生态修复技术领域,具体公开了一种含有硫化铜矿酸性废水底泥的植被混凝土、制备方法及其用途。所述的植被混凝土,用于矿山岩石边坡基础防护与生态环境修复,其组分按重量百分比包括:50‑70wt%酸性废水底泥、3‑6wt%底泥调理剂、6‑10wt%硅酸盐水泥、8‑12wt%泥炭、2‑20wt%中砂、5‑8wt%碳酸氢铵、0.5‑1wt%减水剂、3‑6wt%植物纤维。该植被混凝土利用硫化铜矿酸性废水底泥作为主要基材,同时加入底泥增肥修复用调理剂,既解决底泥无处堆放、二次污染的问题,又解决硫化铜矿等大型矿山岩石边坡复垦对植被混凝土的巨大需求及避免取土造成的二次生态环境破坏问题,从而实现“以废治废”。

1079

1079

0

0

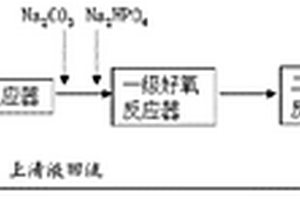

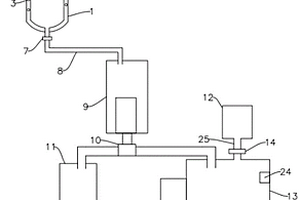

本发明提供了一种废水处理系统,依次包括溶气罐、一级旋流器组、二级旋流器组、第一级缺氧池、第一级好氧池、第二级缺氧池、第二级好氧池,所述溶气罐与空压机相连,所述第一级好氧池和第二级好氧池内设置生物膜组件维持活性污泥的生物量,废水进入一级旋流器组和二级旋流器组能够除去比重较大的以无机SS为主的重质SS、轻质SS及穿透性有机物,试验结果表明,使用本申请的废水处理系统出水COD<40mg/L、TN<12mg/L、重质SS<20mg/L、轻质SS<50mg/L。

1145

1145

0

0

本发明公开了一种利用改性碱渣并处理阳离子染料废水的方法。包括下列步骤:(1)将碱渣破碎至20~40目,水洗后在80~105℃下烘干,研磨至过100~140目筛获得碱渣粉,备用;(2)将碱渣粉与0.5~2CMC十二烷基硫酸钠溶液按照5g/100mL的比例混合,在温度30~60℃下,控制转速160~180r/min振荡6~12h,得到的浆液经过滤分离出固体,对其洗涤并烘干研磨至过100~140目筛,获得吸附剂,备用;(3)吸附剂按照0.1~0.25g/100mL的比例投加到阳离子染料废水中,控制温度在30~50℃,充分反应5~360min,即完成染料去除过程,最佳条件下的吸附去除率可达97%以上。本技术不仅可以解决现有染料废水处理方法成本高、周期长、操作稳定性差等问题,而且还能回收使用氨碱厂废渣,达到以废治废的效果。

1119

1119

0

0

一种对秸秆进行等离子体处理后吸附印染废水的方法,步骤1:对秸秆进行净水处理,去除秸秆表面杂质;步骤2:碱性条件下对秸秆进行除杂,温度为80度—100度,PH为8至10之间;步骤3:将经除杂后的秸秆等离子体处理,处理功率200W、气压10Pa,处理时间为7min,最后在温度为130℃的条件下,焙烘5min;步骤4:利用步骤3得到的秸秆对印染废水进行吸附。本发明所述的辉光放电等离子体修饰秸秆表面,吸附印染废水染料的方法,没有添加任何化学物质,不产生二次污染,整个预处理体系环境友好。制备方法操作简单,成本低廉,其吸附性能比未经过预处理的秸秆高,更具产业化的应用前景。

1101

1101

0

0

本发明公开了一株三环唑降解鞘氨醇菌及其在含三环唑废水处理中的应用。本发明直接采用以三环唑为唯一碳源、氮源与硫源的培养基进行三环唑降解菌的富集,并采用以三环唑为唯一碳源、氮源与硫源的筛选培养基进行分离,筛选得到三环唑降解菌,经鉴定为鞘氨醇菌,命名为Sphingomonas sp.NJUST37,保藏编号为CCTCC M 2016520。本发明的鞘氨醇菌Sphingomonas sp.NJUST37可实现含较高浓度的含三环唑废水的完全降解,并可降解高达270mg/L的三环唑,对三环唑具有较好的耐受性能,在含三环唑废水处理中具有良好的应用前景。

900

900

0

0

本发明涉及一种铅锌冶炼废水的除铊方法,该方法由以下步骤组成:(1)将锰矿粉碎成200目以下的锰矿粉;(2)按100~500ml铅锌冶炼废水加入1g锰矿粉的比例将锰矿粉加入铅锌冶炼废水中,曝气1小时后调节pH值至10,再曝气1小时,静置1小时后排放上清液,即可。本方法不仅铊去除率高达达99.9%,而且具有廉价和对环境友好的优点。

708

708

0

0

本发明公开了一种印钞废水高效处理方法及装置,该装置包括顺次连接的A2/O反应池、膜生物反应池、臭氧接触反应池和曝气生物滤池。该处理方法包括以下步骤:1)A2/O反应池处理;2)膜生物反应池处理;3)臭氧接触反应池处理;4)曝气生物滤池处理。本发明的印钞废水高效处理装置具有较强的抗冲击负荷能力,处理效果好,装置占地面积小,能耗低,运行和维护费用低,该装置中的A2/O反应池、膜生物反应池、臭氧接触反应池和曝气生物滤池可以针对性处理印钞废水中的不同污染物,出水水质可达到《广东省水污染物排放限值》(DB44/26?2001)第二时段一级标准中较严指标,甚至可以达到《地表水环境质量标准》(GB3838?2002)IV类水标准。

835

835

0

0

本发明涉及一种煤化工废水生物处理方法,其采用生物反应-泥水分离一体式生物反应器,包括:经过物化预处理的煤化工废水依次进入厌氧、缺氧、一级好氧、二级好氧和三级好氧生物反应器,而后选择各好氧生物反应器出水回流到缺氧生物反应器;厌氧反应器进行厌氧酸化处理,缺氧反应器内强化生物反硝化反应在脱氮的同时去除难降解有机物,一级好氧反应器进行完全脱碳,二级、三级好氧反应器分别实现短程和全程硝化反应;生物反应-泥水分离一体式生物反应器可保证反应器中污泥浓度大于8mg/L,污泥龄大于60天,有助于培养专属菌种,保证新方法功能实现。采用该方法处理煤化工废水,出水达到国家污水综合排放一级标准要求。

754

754

0

0

一种高盐废水离子交换软化系统,它包括浓水箱(1),其特征在于:所述浓水箱(1)输出端连接有树脂罐(2),树脂罐(2)内装有专有软化树脂(201),树脂罐(2)的进口端安装有阀门(3),浓水箱(1)和树脂罐(2)之间的管路上安装有提升泵(4)。本发明采用树脂装填工艺软化高含盐废水中钙、镁离子浓度,解决了盐离子堵塞软化系统的难题,大大降低了膜的清洗周期、降低劳动强度、减少运行成本,大大提高了经济效益大,减少废水的排放总量,降低环境污染。

903

903

0

0

本发明公开了一种甜菊糖生产中废水的利用方法,该方法的工艺步骤为:(1)所述树脂再生的酸、碱废水通过碱或酸调节pH值至6-8;(2)所述调pH值后的废水直接浸泡甜菊叶,得到提取液;(3)所述的提取液经絮凝、过滤后,用吸附树脂进行吸附;吸附后的树脂用水进行冲洗;(4)所述冲洗后的吸附树脂用乙醇进行解析,得到解析液;(5)所述的解析液用强酸性阳离子树脂第一次脱盐,再用强碱性阴离子树脂第一次脱色;(6)所述脱盐、脱色后的解析液用弱酸性阳离子树脂第二次脱盐,弱碱性阴离子树脂第二次脱色;得到甜菊糖溶液;(7)所述的甜菊糖溶液经浓缩、喷雾干燥,得到甜菊糖产品。本方法具有节水、环保、经济成本低的特点。

848

848

0

0

本发明涉及一种含六价铬废水的处理方法,步骤为:⑴首先,加入H2SO4调节废水pH值至2.0-3.0;⑵再加40-400ppm的Na2SO3搅拌2-5分钟;⑶加入氢氧化钙再次调节废水pH值至7.0—8.0;⑷然后,加入40-400ppm的聚合氯化铝铁,搅拌2-5分钟;⑸最后,加入0.5-5ppm的阴离子搅拌10-20分钟,沉淀10-20分钟,过滤,测过滤后水中六价铬含量。本发明有益效果为:该方法工程占地面积小、流程短、基建和运行费用低、处理效果好、用量少、性价比高、无二次污染。

本发明公开了一种用碳酸钙改性硅藻土从电解锌漂洗废水中回收Zn2+的方法。(1)取10g硅藻土精土加入到50mL浓度为0.4-0.5mol/L的Na2CO3溶液中,放入回旋式恒温水浴振荡器中,搅拌,缓慢滴加5-5.2mL饱和CaCl2;继续搅拌30-35分钟后取出,然后除去上层溶液,真空抽滤,洗涤至中性,固液分离,烘干,粉碎,制备出碳酸钙改性硅藻土吸附剂;(2)将10mL浓度为0.1g/L的步骤(1)制得的碳酸钙改性硅藻土吸附剂放入250mL具塞锥形瓶中,加入100mLpH值为6.54-6.62的含Zn2+电解锌漂洗废水溶液,吸附时间为120-125分钟,吸附温度为25-30℃,加盖后在回旋式水浴恒温振荡器中以150r/min的转速振荡至吸附平衡。本发明从电解锌漂洗废水中回收Zn2+,提高了回收率。

967

967

0

0

脉冲放电等离子体诱导光催化处理有机废水方法及装置属于环境污染治理技术领域。本发明是根据电晕流光放电原理,采用形成强不均匀电场的电极结构,窄脉冲高压电源供电,在水中形成脉冲电晕流光放电,应用放电产生的流光和火花作为光源,诱导电场中半导体催化剂的光催化活性,也应用电场阻止电子-空穴复合和脉冲放电等离子体等的协同效应,在水体中产生多的强氧化性基团,达到降解废水中溶解有机物的目的。本发明具有原理简单、有机物降解效果好的优点。适用于难生化降解有机废水的处理,也能够用来处理有机废气。

921

921

0

0

本实用新型涉及一种复合催化氧化耦合生物滤池的废水处理集成装置。所述废水处理集成装置包括气液混合器、复合催化氧化耦合生物滤池装置、能量场发生装置和臭氧发生器。所述废水处理集成装置有效提高臭氧利用效率、氧气利用率、污染物的降解效率、系统抗冲击能力以及出水水质,并降低投资和处理成本。

741

741

0

0

本实用新型公开了一种城市废水过滤装置,涉及废水过滤技术领域。本实用新型包括装置主体,所述装置主体的上表面固定有装置封盖,所述装置封盖的顶端设置有废水进水口,所述装置主体底端的周侧面固定有固定圆架,所述固定圆架的底端固定有固定支腿,所述装置主体的底端固定有处理水排水口,所述装置主体内壁的中间部位焊接有金属固定架,所述金属固定架的内侧开设有固定槽,所述固定槽内固定有电机,所述电机的输出端固定有转动桶,所述转动桶的内侧固定有过滤布袋。本实用新型通过一系列的结构设计使得装置过滤城市废水的效果更好,且装置能够更加方便的将过滤下来的固体残留物收集取出。

918

918

0

0

本实用新型公开了一种线路板生产油墨废水处理装置,包括底座以及废水处理装置,废水处理装置安装在底座上,废水处理装置包括搅拌结构、清洗结构以及冷却组件,搅拌结构安装在底座上,清洗结构安装在底座上,冷却组件安装在搅拌结构上,搅拌结构包括支撑架、防护箱、内胆、驱动电机、搅拌轴、连接架、刮板、搅拌叶、控制阀以及出料口,本实用新型设置有搅拌结构,搅拌结构包括支撑架、防护箱、内胆、驱动电机、搅拌轴、连接架、刮板、搅拌叶、控制阀以及出料口,通过搅拌结构各部件之间的配合,可以对内胆罐内的混合液体进行充分搅拌,使得凝絮速度加快,并且保证凝絮的更加充分彻底。

1017

1017

0

0

本实用新型公开了一种活性焦脱硫脱硝废水分盐处理系统,包括一级纳滤器、二级纳滤器及反渗透设备;一级纳滤器的进口用于连接活性焦脱硫脱硝废水源,一级纳滤器的产水口连接反渗透设备的进口,一级纳滤器的浓水口连接二级纳滤器的进口,二级纳滤器的产水口连接反渗透设备的进口,反渗透设备的产水口连接二级纳滤器的进口。本实用新型不仅能够消除废水回用带来的设备腐蚀问题,而且能够消除废水后续蒸发结晶产生危险废弃物带来的新的环境污染问题。

1000

1000

0

0

本实用新型属于废水检测技术领域,尤其为一种分离式废水检测装置,包括检测箱体,所述检测箱体的顶部连通固定有进水管,所述进水管的外壁设置有固定在检测箱体顶部的围框,所述围框的顶部插接有两个L型块,所述进水管的顶端紧密贴合有过滤罩,所述L型块的一侧壁均与过滤罩的外壁固定连接,所述L型块的侧壁均开设有插孔。本实用新型通过设置围框、L型块、过滤罩和插接组件,利用插接组件和L型块的相互配合,当需要将过滤罩拆下进行清理时,无须再去拧动螺栓,便能够将过滤罩进行拆下,通过设置清理组件,当废水排放完成后,清理组件能够方便的检测箱体内壁粘附的杂质进行清理,然后使其与废水一同进行排出。

1075

1075

0

0

本实用新型公开了一种新型膜生物反应器废水处理装置,包括反应箱,所述反应箱内壁的两侧均固定连接有限位块,所述限位块的内壁开设有滑槽一和滑槽二,所述滑槽一的内壁设置有预处理块,所述滑槽二的内壁设置有固定框,所述固定框的内壁固定连接有反应膜,所述预处理块和固定框的上表面均固定连接有密封块,所述密封块的上表面固定连接有第一把手,该新型膜生物反应器废水处理装置令工作人员握住第一把手,将预处理块和固定框从左至右依次插入限位块的内壁中,再利用密封块对反应箱上表面的缝隙进行密封,防止废水渗出影响设备的正常运行,确保工作人员可以快速的对预处理块和反应膜进行清理或更换,提高废水处理的工作效率。

1297

1297

0

0

本实用新型公开了一种有色金属冶炼废水中钙的去除系统,包括曝气池、反应池、沉降池、除钙后液罐、压滤机,曝气池底部设有曝气管,曝气管均匀布有向下的孔且一端连接有CO2投加管,沉降池底部设有耙架,耙架上部设有蜂窝斜板填料;本实用新型结构简单、运行可靠,实现了高钙废水的治理及水资源综合利用,利用CO2对废水进行一级除钙,将大部分钙去除;再利用Na2CO3进行二级除钙,将废水中残余的钙进一步去除;最后利用PAC、PAM混凝去除水体中残存的微量钙,并使CaCO3颗粒增大,最终通过浓密机、压滤机将CaCO3从系统中移出,除钙后液中钙含量可降至50mg/l,结垢性大幅降低,可作为补充水循环回用,节约了水资源。

1054

1054

0

0

本实用新型涉及印染污水处理技术领域,且公开了一种用于印染废水的预处理装置,包括处理桶,所述处理桶下表面的四角均固定连接有支撑架,所述处理桶外表面的右侧连通有进水管,所述处理桶的下表面连通有出水管,所述处理桶的上表面设置有密封盖板,所述处理桶内壁的顶部固定连接有稳定架。该用于印染废水的预处理装置,通过驱动电机驱动蜗杆和蜗杆带动移动杆移动对移动圆板的高度进行调节,升降过程更加稳定便捷,保证了升降时的稳定性,更加便于对处理桶内的废水进行反复按压,能够更加有效的对废水中的毛絮进行过滤操作,同时更加有效的避免毛絮堆积造成过滤网堵塞,便于更好的进行使用。

819

819

0

0

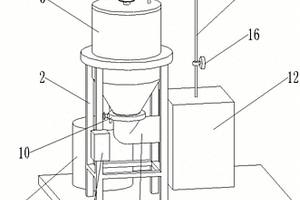

本实用新型涉及废水处理技术领域,公开了一种冶金废水处理用添加剂投放装置,包括废水池,废水池上安装有支架,支架上安装有第一驱动机构,第一驱动机构连接到第一转轴,第一转轴的下端安装有转接板,转接板上安装有添加剂箱支架,添加剂箱支架上安装有添加剂箱,添加剂箱下端设有出料连接座,出料连接座上安装有第二转轴,第二转轴内开设有出料通道、其外圆周连接到第二驱动机构,第二转轴的下端安装有若干搅拌模块,所述搅拌模块包括转接管,转接管上设有搅拌叶片,转接管内开设有分流通道,转接管侧壁均匀开设有若干第二出液口,第二出液口与分流通道及出料通道相连通。本实用新型的目的在于提升添加剂的投放效率,扩大投放机构的覆盖区域。

1104

1104

0

0

本实用新型公开了一种基于印染废水环保处理装置,包括底板,所述底板的上表面固定连接有沉淀筒,所述沉淀筒的上方设有连接管,所述连接管的底端贯穿沉淀筒并延伸至沉淀筒的内部,所述沉淀筒的内壁固定连接有滤网,所述沉淀筒的右侧设有箱体,所述箱体的底端与底板的上表面固定连接,所述底板的上表面固定连接有站板,所述站板的顶端与箱体的内顶壁固定连接,所述站板的左侧面固定连接有横板。该基于印染废水环保处理装置,通过沉淀池和滤网的配合,能够对印染废水内部较大杂质进行祛除,避免杂质岁废水进入水泵内部,导致水泵出现损坏的问题,通过设置有水泵,可以对水流通过动力,避免水流在沉淀筒内部出现滞留无法排除的问题。

747

747

0

0

本实用新型提供了一种包装印刷废水循环处理装置,闪蒸罐上开设有进料口,闪蒸罐顶部通过第一管道连接有第一废料箱,闪蒸罐底部通过出料管连接有分层箱,分层箱的出料口处连接有三通阀,三通阀的另外两个端口分别连接有第二废料箱和调和箱,调和箱连接有稀盐酸储罐,调和箱内设置有银离子浓度传感器和搅拌桨,调和箱出料口处设置有滤网和第三电磁阀,调和箱下方设置有过滤箱,过滤箱内设置有活性炭盒和丝杠;通过利用闪蒸罐、分层箱、调和箱、稀盐酸储罐、过滤箱和活性炭的配合,能够将废水处理过滤,避免重复利用的废水对印刷板材造成损害,还能够将废水中未分离完全的有害物质进行再一步的吸收处理,以达到更好的过滤效果。

1147

1147

0

0

本实用新型提出了一种电镀废水零排放污水处理装置,包括废水收集池、斜管沉淀池、污泥浓缩池、和过滤装置,所述废水收集池、斜管沉淀池和过滤装置依次连通设置,所述斜管沉淀池上设有加药口,所述过滤装置包括多介质过滤器、活性碳过滤器、超滤装置,所述多介质过滤器与所述斜管沉淀池连通设置,所述介质过滤器、所述超滤装置由所述活性碳过滤器连通设置;还包括反渗透装置、海水淡化膜装置、电渗析装置、三效蒸发装置,所述反渗透装置、海水淡化膜装置、电渗析装置、三效蒸发装置依次连通设置,所述反渗透装置海与所述超滤装置连通设置。本实用新型旨在提出一种电镀废水零排放污水处理装置。

北方有色为您提供最新的有色金属技术理论与应用信息,包括矿山技术、冶金技术、材料制备及加工技术、环境保护技术和分析检测技术等有色技术信息。打造最具专业性的有色金属技术理论与应用平台!