全部

1023

1023

0

0

本发明公开了一种铜镍氨羧络合废水自催化臭氧破络及铜镍回收方法,包括如下步骤:将含有重金属离子和氨羧络合剂的重金属络合废水加入到臭氧接触氧化池中;臭氧与重金属络合废水充分反应,反应结束后静置得到澄清液,将澄清液导入树脂吸附反应器;利用阴、阳离子交换树脂对进入到树脂吸附反应器中的澄清液进行吸附处理;利用脱附剂对饱和的阴、阳离子交换树脂进行脱附,将重金属离子富集到树脂脱附液中;利用化学还原剂对树脂脱附液进行还原处理,回收获得纳米铜镍复合粉。本发明将铜镍氨羧络合废水净化过程转变为铜镍资源化回收过程,为铜镍氨羧络合废水乃至络合重金属废水的深度处理及资源化提供了新思路,具有较强的经济和环境效益。

822

822

0

0

一种用酞菁绿废水制备聚合氯化铝絮凝剂的方法,其特征是:选用335型弱碱性阴离子交换树脂放入吸附柱中,然后用稀盐酸流经吸附柱,再用水或去离子水清洗该树脂柱,然后用稀碱液处理该树脂柱,最后用水或去离子水清洗该吸附柱直至出水呈弱碱性;调节酞菁绿废水的pH值,使之在常温到50℃之间通过上述预处理转型后的335型弱碱性阴离子交换树脂柱,再经另外一个离子交换树脂吸附柱,即可得到铜离子浓度满足《污水综合排放标准GB8978-1996》中的二级标准的酞菁绿废水;将经上述树脂处理的酞菁绿废水进行浓缩,在搅拌加热的条件下,同时加入碱化剂进行反应,调节废水呈弱酸性,持续搅拌并进行加热反应,即得到本发明的液体产品或固体成品,335型弱碱性阴离子交换树脂还可脱附再生,即回收了资源,又可重复利用树脂,节约了处理成本。实现了废物利用的目的,有利环境保护。

869

869

0

0

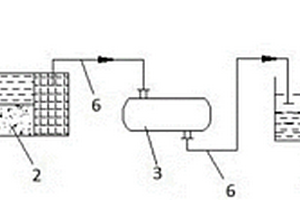

本发明公开了一种含有氯化亚铜废水的循环利用方法,将功夫菊酯中间体3,3‑二甲基‑4,6,6‑三氯‑7,7,7‑三氟庚酸酯(以下简称庚酯)合成工艺中产生的含CuCl废水通过调pH、分层、过滤回收氯化亚铜、膜浓缩处理、膜淡液蒸发浓缩回收副产氯化钠,蒸发出水循环套用至庚酯后处理水洗过程,膜浓液套用至庚酯废水重新调酸分层过滤回收CuCl,再循环套用至庚酯合成;通过本发明方法处理后,庚酯废水得到有效利用,膜处理得到的浓液可回套至庚酯废水重新调酸分层过滤回收CuCl,氯化亚铜再循环套用至庚酯合成;膜处理得到的淡液蒸发后回收副产氯化钠盐,脱出水循环套用至庚酯后处理水洗过程;从而实现了庚酯废水的资源化循环利用,达到清洁生产的目的。本发明方法得到的产物中庚酯的含量大于96%,转化率99%。

1199

1199

0

0

本发明公开了一种电化学氧化絮凝组合工艺预处理焦化废水的方法,其步骤包括:首先调整废水的pH值,向废水中添加Fe2+,含Fe2+的废水依次高压脉冲放电氧化区域、高频脉冲直流电解氧化区域、微气泡氧化区域、混凝反应区域和沉淀区域,高压脉冲和高频脉冲是两种不同机理强氧化方式,同时在液体和固体双重催化剂作用下,形成协同效应,强化了对难降解有机物的破坏作用,废水中的有机物在该过程得到较彻底去除。高浓度焦化废水经过本发明处理后再经过常规生化处理,即可使得出水的各项指标达到国家一级排放要求,其投资和运行费用也控制在经济可行的范围内,其处理效果显著,设备投资较小,运行成本较低,便于工程推广应用。

1011

1011

0

0

本发明公开了一种快速去除废水中EDTA零排放的工艺,包括以下步骤:S1、借助蒸发器将含有EDTA的废水实施蒸发加热处理,S5、将过滤处理后的废水通过收集池接收;本发明通过借助蒸发器能够有效的对初始废水内含有的EDTA实施供热处理,从而使得废水内的EDTA与水体融合度达到最大,进而使得通过反应罐对输送的EDTA废水借助氧化剂实施去除时能够更加充分,从而有力的提升了EDTA的去除效果,同时通过沉淀池能够有效的将处理后的废水实施沉淀过滤并通过收集池实施接收从而提升废水处理的有序性,且在收集池内借助抽水泵将残留有EDTA的废水经过回流管二次输送至初始步骤从而达到循环去除以提升消除EDTA残留的最大化的目的,进而有力的提升了废水中EDTA的去除效率。

1045

1045

0

0

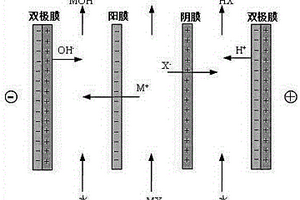

本发明提出的是一种丙烯酸酯水洗废水的综合利用工艺方法,主要步骤包括中和水洗废水除去无机铜类阻聚剂,活性炭吸附过滤除去少量有机物,螯合树脂进一步吸附金属离子,电渗析分离酸液、碱液和脱盐废水,甲基磺酸和丙烯酸回收等。本发明通过对丙烯酸酯水洗废水的综合处理,使得水洗废水中的各组分能够有效分离,该工艺在丙烯酸酯废水处理领域明显优于其他现有技术,使得最终排放的废水COD大大降低,减轻了后续污水处理难度,完全满足废水排放及回收标准;同时废水中的甲基磺酸、丙烯酸和碱液等原料得以回收和利用,对节能降本和废水排放均有重大意义。

775

775

0

0

本发明公开了一种生物医药生产用废水处理剂,包括以下原料:聚丙烯酰胺、硅酸钠份、改性高岭土、氧化钠、氧化磷、氧化铝、硫酸钡沉淀、花生藤、壳聚糖、改性活性炭、聚合三氯化铁、聚合硫酸铁、改性粉煤灰、白炭黑、地肤子、重金属螯合剂,本发明还公开了所述生物医药生产用废水处理剂的制备方法,本发明制备的处理剂能有效降低废水中的COD、SS含量,对重金属废水中的重金属阳离子具有良好的去除效果,沉淀快速,废水治理效率高,治理成本低,治理后的废水水质好,处理后的废水能够达到排放标准,无臭味,疏水性能好;无毒性,对操作工人无影响,无二次污染等问题。

1043

1043

0

0

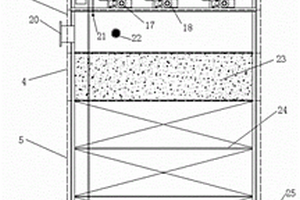

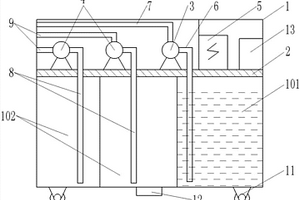

发明涉及一种三维电化学高浓度废水处理一体化装置,在钢制底座上依次为酸碱投加操作区、酸混合区、过滤反应区、三维电化学反应区、碱中和区;废水由废水进水口进入酸混合区与酸液充分混合,调废水pH至2-5;然后废水进入过滤反应区,经石英砂无烟煤混合滤料过滤后进入三维电化学反应区,在多孔电极板和铁碳合成填料构成的三维反应体系的共同作用下,废水中的污染物质得以去除;清洁的水进入到碱中和区与碱液充分混合,使水体的pH值升至6-9后排出。本发明提供的三维电化学高浓度废水处理装置具有工艺简单、操作方便、高效降解等优点。

1071

1071

0

0

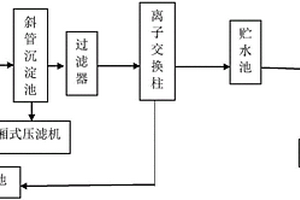

本发明的电镀废水回收利用方法及设备,是将电镀废水分为含铜废水、含铬废水、含氰废水、含镍废水、前处理废水五类;向含铜废水、含铬废水、含氰废水各自的pH调节池中加入沉淀剂、调节pH值,再依次经斜管沉淀池、离子交换柱、厢式压滤机、反渗透机和蒸发器处理;前处理废水经过滤器的过滤处理后,再经反渗透机处理;向含镍废水的pH调节池中加入沉淀剂、调节pH值,经过滤处理,再经离子交换处理;处理过程所产生的再生液返回pH调节池循环处理,同时回收RO清水和固相金属。本发明用于电镀废水的处理,工艺稳定、操作简便、易于控制、安全可靠、处理成本较低。

1049

1049

0

0

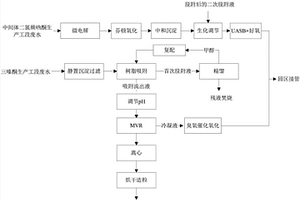

本发明公开了一种三嗪酮农药废水达标排放协同盐资源化处理的方法,属于农药废水处理技术领域。本发明的处理方法为:将三嗪酮农药制备工艺中废水进行分开收集及处理,其中中间体二氯频呐酮生产工段废水采用微电解‑芬顿氧化‑中和沉淀处理及UASB和好氧活性污泥联合处理,而三嗪酮生产工段废水采用树脂吸附处理并回收氯化钠,最终将两者方式处理后的出水合并接入园区管网进行园区接管。本发明提供的一种三嗪酮农药废水达标排放协同盐资源化处理的方法能够实现了高盐、高COD、难生化降解废水的高效稳定处理,使得三嗪酮农药废水的排放达标;处理方法操作简便,具有高效、低耗、稳定性高、维护方便等优点,且废水中氯化钠实现了资源化回收利用。

1141

1141

0

0

一种处理高浓度氨氮废水的除氨氮方法,采用两个阶段来进行对氨氮废水的处理;第一个阶段:物化预处理阶段,即采用超声吹脱法将高浓度氨氮废水的浓度降低,超声吹脱法的水温温度65±6℃、时间120±20min;以达到生物脱氮法对氨氮废水的浓度要求;第二个阶段,采用反硝化与硝化生物脱氮法,去除废水中的剩余氨氮。由于超声波具有加速和控制化学反应速率和提高反应物的产率等优点,超声吹脱法是在传统空气吹脱法的基础上,将超声波降解技术和吹脱技术联用而衍生出来的一种新型、高效的高浓度氨氮废水处理技术。氨氮去除率可达90%弥补了传统工艺在氨氮废水浓度上的局限性。

880

880

0

0

本实用新型公开了一种一体式含油废水处理装置,包括废水槽以及固定连接于废水槽底端一侧的L型弯管;所述L型弯管外缘面远离废水槽的一侧固定设置有阀门,且废水槽两侧的顶端对称设置有第一支撑板和第二支撑板,所述废水槽底端的四角均固定焊接有支撑腿,且废水槽顶端的四角均固定设置有承重杆,所述第一支撑板顶端的中心开设有供U型滑块活动设置的活动槽,且U型滑块的顶端固定焊接有第一矩形块,所述第一矩形块朝向废水槽的一侧居中设置有刮油板。该一体式含油废水处理装置,结构简易,便于工作人员操作,且油水分离彻底,省时省力,还避免了残渣堵塞过滤网的情况发生,提高了工作效率,使用方便。

1253

1253

0

0

本发明涉及一种造纸废水的多级沉降处理系统的工作方法,包括废水池、一个以上生物沉降池、一个以上圆盘式过滤器、絮凝降解池,所述废水池通过废水管道与一个生物沉降池连接,生物沉降池排出水管连接到圆盘式过滤器,圆盘式过滤器的排出水管连接到絮凝沉降池,絮凝沉降池的排出水管连接到回用水池。本发明中,废水经过一次以上生物沉降或纤维过滤,最后经过一道絮凝沉降后,达到回用水标准,可以输送到车间的作为回用水使用。

1171

1171

0

0

本发明涉及一种高盐有机废水的处理方法,所述处理方法包括如下步骤:(1)闪蒸处理高盐有机废水,得到闪蒸母液以及冷凝水;(2)树脂吸附步骤(1)所得闪蒸母液,得到高盐废水;(3)对步骤(2)吸附闪蒸母液后的树脂进行解吸,得到解吸液;(4)对步骤(2)所得高盐废水进行蒸发结晶处理。本发明首先采用树脂吸附法处理高盐有机废水中的有机物,然后再采用蒸发结晶法处理高盐废水,从而实现了高盐有机废水中有机物和盐分的回收利用;本发明所述高盐有机废水的处理方法能耗低、成本低、回收率高、绿色环保。

1142

1142

0

0

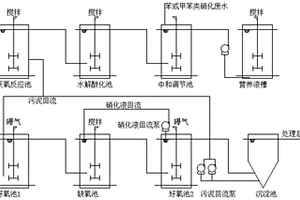

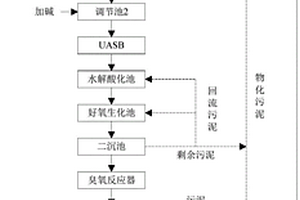

本发明公开了一种苯或甲苯硝化类废水生化处理方法,涉及废水处理技术领域,苯或甲苯硝化类废水生化处理方法包括以下步骤:对含有硝基酚的硝化废水,放入调节池,将碱液调节到pH值7‑8,将调节池内水输送到水解酸化池,并停留6‑8小时,将水解酸化池内的水输送进厌氧反应池,并在厌氧反应池停留18‑24小时,将厌氧反应池内的水输送至好氧池。该苯或甲苯硝化类废水生化处理方法,通过设置厌氧反应器,能使硝化废水中的硝基物还原成苯胺类,部分酚类被开环裂解为甲烷和氢气及水,而经过厌氧反应后,硝基酚被还原成苯胺类或降解为简单的低分子化合物,生物毒性大大降低,再通过后续的好氧缺氧等一系列生化处理,实现废水达标排放。

本发明涉及一种染料中间体H酸废水的太阳光/电-Fenton化学处理方法。染料中间体H酸废水是一种难生化降解的废水,用传统的生物法处理效果很差。本发明对低浓度H酸废水采用太阳光/电-Fenton法进行处理后,出水COD和色度均能达标排放;对高浓度H酸废水,先采用太阳光/电-Fenton法进行处理,再投加石灰,在废水pH值升至7~8时,投加混凝剂Al2(SO4)3和助凝剂PAM,处理后废水大部分COD去除,废水的可生化性大大提高,再采用后续生物处理后COD和色度均可以达标排放。

1135

1135

0

0

发明涉及废水处理技术领域,尤其是有机物氧化式制药废水处理方法。该方法的步骤为:a)将制药废水送入调节池内进行搅拌与预曝气处理;b)废水在湿式氧化反应器内进行湿式氧化,将废水中的有机物进行氧化;c)水解酸化池将废水中的有机物进行水解;d)接触氧化池将废水净化后;e)二沉池将进来的水进行污泥与上清液的分离;f)多介质过滤器将废水过滤后送入超频振动UF系统内进行过滤。本发明通过湿式氧化对制药废水进行预处理,提高废水的可生化性,彻底去除废水中的有毒、有害物质,为后续生化处理做铺垫。通过超频振动UF膜进行过滤处理,去除水中的色度、剩余小分子污染物。本申请处理效率高、可靠性强、运行维护成本低。

1019

1019

0

0

本发明提供的电镀废水零排放或低排放的处理方法采用了膜浓缩、膜分离、离子交换和紫外光催化氧化等综合集成技术,包括如下步骤:电镀废水预处理;酸洗废水、含氰化物废水以及钝化和电镀漂洗混合废水三类废水的处理;酸溶池内废水的处理。本发明相对于广大一般性多镀种的综合电镀厂的废水只要按其现有的分水方法并无需严格控制混水即可实现:1.电镀废水的零排放;2.低能耗方式运行时,可实现65-85%的水回收,剩余不能回收的废水达到国标一级排放标准进行排放;3.处理成本降低;4.废水中的金属离子可有效回收利用并产生效益收回投资成本;5.减少固废的产生量;6.有利于实现自动化控制和操作。

819

819

0

0

本发明提出一种含氨废水处理并回收氨水的装置和工艺,所述含氨废水处理并回收氨水的装置,包括:用于输送含氨废水的第一泵;膜接触器,所述膜接触器的第一相的进口端与所述第一泵的输出端相连;第二泵,所述第二泵的输出端与所述膜接触器的第二相的进口端相连;用于存储磷酸二氢铵溶液的吸收剂罐,所述吸收剂罐与所述第二泵的输入端相连;分解塔,所述分解塔与所述膜接触器的第二相的出口端相连;吸收塔,所述吸收塔与所述分解塔相连。根据本发明的一种含氨废水处理并回收氨水的装置,对于含氨废水中的铵根离子去除效果好,能耗低。

1169

1169

0

0

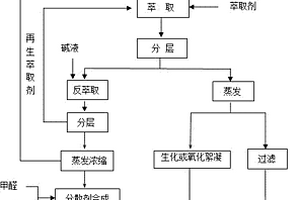

本发明是一种H酸生产废水的综合治理方法,该方法将H酸生产废水经调节pH值后,络合萃取废水中萘磺酸类物质,萃取相用碱液反萃取,萃取剂再生后循环利用,反萃液经蒸发浓缩合成液体分散剂产品;萃余相转入蒸发系统,经蒸发分离得到硫酸钠副产品,除盐后的蒸发冷凝水经生化或氧化絮凝处理达标排放。本发明利用络合萃取法回收废水中的萘磺酸类物质,利用蒸发的方法回收硫酸钠盐产品。利用回收的萘磺酸盐溶液合成的液体分散剂产品(聚合度1~3),在纺织印染、皮革行业中被用作扩散剂。本发明工艺设计合理,有效地实现了H酸生产废水的综合治理与资源化利用。

1170

1170

0

0

本发明公开了一种含铬废水的处理方法,含铬废水的处理方法,包含以下步骤:(1)在调节池中处理:将含铬废水输送到调节池中滤除悬浮物后,进行水质及水量均衡;(2)在处理池中处理:将调节池的含铬废水输出到处理池中,加入硫酸调整pH值在2.5-3.2之间,然后加入硫酸亚铁并进行搅拌10-20分钟;(3)中和处理:各处理池中加入碱性物质进行中和,搅拌并调整pH值在7-8之间;(4)在沉淀池中处理:将处理池的废水输出到沉淀池中,上层清水溢流到清水池,沉渣则输送到污泥浓缩池。本发明有降低处理成本以及工艺过程简单的优点。

1012

1012

0

0

本实用新型公开了一种化工生产用废水转移装置,包括箱体,所述箱体内设置有隔板,所述隔板的一侧设置有一个净水存放区和至少一个废水存放区,所述隔板的另一侧设置有一个净水泵、与废水存放区数量相同的废水泵和控制电源箱,每个所述废水泵均连接有一个第三管路的一端,每个所述第三管路的另一端均伸至一个废水存放区的底部;本实用新型通过设置一种可以移动的废水转移箱,可以将不同的化工废水储存在不同的废水存放区域,方便的移动到废水处理区,然后由本装置自带的废水泵抽送至相对应的废水处理装置中,避免了为满足废水处理需要,不断建立输送管路,导致生产车间各种管路纵横交错,维修、更换困难,跑冒滴漏现象严重的问题。

902

902

0

0

本发明公开了一种压铸机用废气废水实时处理设备,涉及压铸机技术领域,为解决现有压铸机使用时产生废气废水没有实时处理,导致环境污染的问题。所述压铸机主体的上方设置有主集气罩,所述主集气罩的上端设置有第一进气管,所述第一进气管的一侧设置有第二进气管,所述第二进气管的一端设置有引风机机构,所述引风机机构的一端设置有出气管,所述出气管的一端设置有喷淋箱,所述喷淋箱的一侧设置有水箱,所述喷淋箱的侧表面设置有第一排污口,所述第一排污口的下端设置有第一排水口,所述压铸机主体的一侧设置有排水管,所述排水管的一端设置有废水过滤箱,所述废水过滤箱的一侧设置有第二排水口,所述废水过滤箱的上端面设置有挡板。

962

962

0

0

本发明公开了一种制浆造纸废水的资源化处理工艺,属于水处理技术领域。本发明通过使用斜网格栅系统对制浆造纸废水进行过滤,回收纤维成分,而后采用厌氧处理和好氧处理的组合,进一步地在好氧处理后采用臭氧氧化处理与曝气生物滤池处理的组合进行深度处理,充分有效地降解废水中的有机物,实现了制浆造纸废水的资源化处理,节约废水处理成本。

1206

1206

0

0

本发明公开了一种没食子酸生产废水的资源化处理方法,属于废水处理领域。所述方法包括固相萃取、反萃再生步骤,所述固相萃取步骤中,采用含有苯环结构单体、带有碱性基团的高分子聚合物作为固相萃取剂对所述生产废水进行萃取富集,反萃再生步骤采用含有还原性保护剂的反萃剂对萃取后的固相萃取剂进行洗脱,得到的反萃再生液可回收利用。该方法采用固相萃取方式有效避免了有机试剂萃取时造成二次污染的缺陷,降低了废水后续处理的难度,同时对没食子酸、单宁酸有效回收,实现了废水治理和资源回收利用相结合,达到环境效益、社会效益和经济效益的统一。

874

874

0

0

本发明公开了一种采用低温等离子体技术处理含土霉素废水的方法,将含土霉素的废水加入到电晕放电反应装置的反应容器中,所述的反应容器内设有针式中空高压电极和板式接地电极,且水面没过所述的板式接地电极和针式中空高压电极,先将空气通入到所述针式中空高压电极中,然后将高频电源输入的电流通入所述针式中空高压电极进行电晕放电,产生低温等离子体对含土霉素废水进行处理,将废水中的土霉素降解;本发明利用高压放电产生的•OH对废水中的土霉素进行氧化处理,不需要添加任何氧化剂和催化剂,操作简单,且土霉素的去除率高。

981

981

0

0

本实用新型提供了一种苯类废水的处理系统。该处理系统包括:依次连接的原水罐、废水换热器、废水加热器、氧化反应器,废水换热器上设置有物料进口、物料出口、热源进口以及热源出口;氧化反应器出来的氧化水从热源进口进入废水换热器中,热源出口连接有成品罐,物料进口与原水罐连接,物料出口连接废水加热器;氧化反应器内下部设置有微界面发生器,微界面发生器用于分散破碎气体成气泡,氧化反应器的底璧上设置有进气口,进气口与所述微界面发生器通过管道连接。本实用新型的处理系统通过布设了微界面发生器后,充分降低了废水处理系统的温度与压力,实现了能耗低,操作成本低的效果。

1013

1013

0

0

本发明提供了一种含高盐高有机物化工废水处理方法和装置,属于污水处理技术领域,所述方法包括以下步骤:1)将生产废水分为高盐废水、低盐废水、碱性废水、酸性废水和含油废水;2)高盐废水和经过气浮处理后的含油废水在调酸池内加入酸性废水调节pH至酸性,通过芬顿塔和脱气反应,再加碱性废水调节pH至中性,加入PAM进行混凝反应和沉淀,收集污泥和溢流液;3)将所述溢流液泵入蒸发器去除盐分;4)将所述蒸发后的废水与低盐废水混合,然后生化处理,即厌氧+缺氧+好氧+二沉,再进行混凝反应和沉淀获得达标出水;本发明提供的方法成功解决了高盐高有机物化工废水处理难题,无生化污泥产生,具有运行费用低,运行稳定等特点。

902

902

0

0

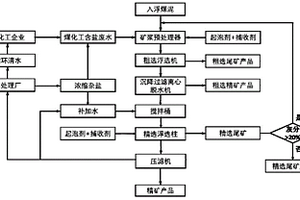

一种利用含盐废水处理煤泥的浮选工艺,适用于含盐废水处理与煤炭浮选脱灰技术领域使用。将入浮煤泥、捕收剂与起泡剂给入矿浆预处理器,将煤化工企业排出的煤化工含盐废水作为稀释水给入矿浆预处理器一起混合完成矿化;矿化后的矿浆进行粗选作业,对粗选作业后的产物进行精选作业,使用灰分化验仪对精选尾矿进行灰分化验,若精选尾矿的灰分>20%则给入矿浆预处理器重新分选,若精选尾矿的灰分<20%则作为精选尾矿产品排出;精选尾矿产品由管道k排出后进入压滤机进行脱水,脱压滤机脱水后排出滤饼m作为最终合格的精矿产品。其步骤简单,使用效果好,既提高了浮选的效率同时解决的了含盐废水的环保处理。

中冶有色为您提供最新的江苏有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年01月16日 ~ 18日

2026年01月16日 ~ 18日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月22日 ~ 24日

2026年01月22日 ~ 24日  2026年01月23日 ~ 24日

2026年01月23日 ~ 24日