全部

1149

1149

0

0

本发明公开了一种由高铝铁矿石制备炼铁用铁精矿的方法,将铁矿石破碎至粒度小于0.074mm占40%-60%后,按质量百分比10-40%的比例将Na2CO3与铁矿石混匀,在900-1050℃下焙烧10-30min,再置于反应器内,按液固质量比L/S=3/1-6/1、NaOH浓度80-150g/L的溶液在80-150℃的温度下浸出,浸出时间为5-30min,固液分离后滤饼用质量浓度为1.0%~15%的稀硫酸在80-120℃的条件下浸出,浸出时间为10-30min,固液分离后固体即为铁精矿。使用本发明,能使精矿中Al2O3和Na2O的含量均达到高炉冶炼原料的要求。本发明能充分、合理利用现有储量丰富的高铝低品位铁矿石资源,脱铝效果好,浸出碱液循环使用、成本低。适用于各种含铝铁矿石的脱铝,特别是降低含铝矿物与含铁矿物紧密共生、嵌布关系复杂的高铝铁矿石,制备的铁精矿可作为高炉炼铁原料。

780

780

0

0

本发明提出了一种石墨矿石低品位中矿分选方法,包括以下步骤:(1)原矿经过高压辊磨机闭路粉碎,达到要求粒度的粉碎产品进入“一段粗选、一段精选、一段扫选”;(2)一段精选获得了精选精矿和精选尾矿,一段扫选获得了扫选精矿和扫选尾矿,精选尾矿和扫选精矿合并为低品位中矿,低品位中矿搅拌磨矿后再次浮选,获得再选尾矿和再选精矿,再选尾矿和扫选尾矿合并为最终尾矿;(3)精选精矿和再选精矿合并后进入分质分选作业,获得粗粒低质产品精矿和细粒高质产品精矿。本发明降低最终尾矿中的固定碳含量,提高最终精矿的回收率,对低品位中矿进行了再磨再选,使得大量脉石矿物尽早排出,分质分选作业流程也大大缩短。

905

905

0

0

本发明公开了一种矿热炉直接熔炼铝、硅、铁合金的生产方法,它以氧化铝生产过程中拜尔系统产生的赤泥和热电厂生产过程中产生的粉煤灰为原料、以铝电解厂电解槽的废阴极碳块为还原剂、以粘土矿为粘接剂,添加铝土矿、铁屑、焦碳、木炭、木屑,经过粉碎、配料、混合、制球、干燥后,直接进入矿热炉中加热,在电弧产生的2300~2350℃高温下还原制得铝、硅、铁合金。本发明与现有技术相比,能充分利用铝冶炼过程中的废弃物作为原料、生产成本低,并能改善环境、提高资源利用率。

956

956

0

0

本实用新型属于选矿厂物料贮存技术领域,尤其是涉及一种大规模选矿厂原矿堆场系统,包括堆场系统、堆场布料系统和堆场给料系统,其特征在于所述的堆场系统主要由沿一条中轴线排列布置的N个长条状堆场所组成,所述的堆场布料系统主要由布料带式输送机和一组漏矿车所组成,所述的堆场给料系统主要由物料切换带式输送机和破碎站矿石带式输送机所组成。本实用新型的堆场系统由沿相同中轴线布置的N个独立的原矿堆场构成,每个原矿堆场均可接受来自相互独立的矿石粗破碎系统的矿石带式输送机的给料,给料独立,稳定性高。

727

727

0

0

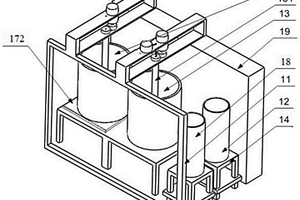

本发明公开了矿业生产用混合矿物浮选装置及浮选方法,属于矿业生产技术领域,包括底板、第一壳体和粉碎机构,所述底板的上表面固定连接有第一壳体,第一壳体的内部设置有第一固定板和第二固定板,第一固定板和第二固定板的四周均固定连接在第一壳体的内壁上,所述第一固定板的上侧设置有粉碎机构。本发明中,通过设置粉碎机构、定量机构和联动机构,使得工作人员们能够将矿石添加进第一固定板上,达到了定量加料的工作,无需工作人员们手动进行加料的工作,减少了工作人员们的工作强度,避免了因无法做到准确的添加工作,从而降低了浮选工作浮选质量的情况,有利于工作人员们的使用。

978

978

0

0

本发明公开了一种露天煤矿矿区废弃裸地生态修复方法,包括裸地生境生态修复工程、植被生态恢复工程和封育治理,裸地生境生态修复工程包括:首先将采矿区中废弃的碎石、水泥块和砂砾砂土按照粒径大小整理与分类,然后利用废弃的大块水泥石、砖块修建和铺设路面,其他碎石由大到小自下而上堆放,最后用细小的砂砾砂土填充砾石的缝隙;所述植被生态恢复工程包括:通过对矿区周边进行群落调查,选择适宜的乡土树种进行种植,并在坡脚种植藤本植物。本发明采用就地取材的方式,直接利用原有的废弃的碎石、水泥块和砂砾砂土建立可以使植物自然成活的生境环境,降低生态修复成本,提高生态修复效率。

913

913

0

0

本发明涉及一种微波竖式炉煅烧含硅石锰矿石的布料方法,属于微波加热和硅锰合金冶炼技术领域。首先将含碳锰矿石、硅石、碳质还原剂分别破碎,然后将破碎后的含碳锰矿石和碳质还原剂混合均匀得到混合物料;将破碎后的硅石和混合物料置于微波竖式炉中进行环状布料:内部为混合物料,外环为硅石,然后升温获得热态混合物料。本方法既能实现含碳锰矿石还原煅烧的高效率,还可尽可能的对硅石进行加热,降低总体能耗。

1228

1228

0

0

对低/特低品位铜钼矿石或矿山废石的浮选分离方法。原料粉碎至细度-0.074mm占有率为50~80%,配制成重量25~40%的矿浆,石灰调节pH值7-9后用浮选机进行铜钼混合浮选粗选,得铜钼混合浮选粗精矿,再粉碎至细度-0.043mm占有率为60-90%并配成20~35%的矿浆,用浮选柱进行铜钼混合浮选的精选,得铜钼混合精矿再粉碎至细度-0.038mm占有率为70-90%并配制成15~30%的矿浆,用浮选柱进行铜钼分离的粗选,得到的钼粗精矿和铜粗精矿分别经至少一次浮选机/浮选柱的浮选,得到最终铜精矿和钼精矿产品。该方法可处理铜品位<0.2%和钼品位<0.01%的特低难选铜钼矿石/废石,获得铜品位>23%的铜精矿和钼品位>43%的钼精矿。

本发明公开了在富氧顶吹的条件下,用混合高磷铁矿和钛铁矿作原料、煤粉作还原剂、石灰石或白云石作熔剂生产铁水。工艺步骤为:将炉料高磷铁矿、钛铁矿、白云石、石灰和还原煤破碎;按照碱度R的范围为1.0~2.0,内配碳比C/O的范围为0.9~1.3的工艺参数配比混匀、预热;炉料从炉侧进入熔融还原炉,在富氧顶吹的条件下生产磷、钛含量相对较低的铁水,其铁水和炉渣则定期分别由出铁口和排渣口放出。本发明处理传统方法难以冶炼的高磷铁矿、钛铁矿。此种混合冶炼既降低了冶炼高磷铁矿时的磷负荷量,能达到磷含量更低的铁水,又减少了冶炼钛铁矿时的泡沫渣量,有助于炉况稳定。此发明将有利于开发我国大量储存的高磷铁矿和钛铁矿资源,增强中国钢铁企业的国际竞争力。

946

946

0

0

一种充填采矿法的充填料桨及其制备个方法,由下列材料制成:尾矿、超微粉、水泥和采矿废渣;所述尾矿是浓度约为20%的选矿尾矿,将尾矿浓密为浓度65%以上的高浓度尾矿;所述超微粉是热法制黄磷或其它对磷矿石煅烧后作为废渣外排的磷渣经细磨为与水泥细度相当的粉体,水泥和超微粉共同作为胶结材料;所述采矿废渣破碎成小于2cm的颗粒,上述浓度65%以上的尾矿经管道输送到充填料桨制备站通过搅拌设备制备成浓度等于或大于70%的充填料桨。本发明特点是其社会效益显著,不仅解决了采矿充填的一系列问题,更主要是达到国家环保要求,不产生次生危害。本发明适用于充填采矿法,尤其适用于中低品位的磷矿山。

942

942

0

0

本发明公开了一种铜矿选矿尾渣废物利用方法,包括以下步骤:S1、将分选后的选矿尾渣置于粉碎机内部,直至粉碎成半径1mm的颗粒,然后进行焙烧,然后将焙烧后的颗粒收集至玻璃容器内部;S2、将玻璃容器中的颗粒直接用细菌堆浸,再用浸矿试剂分别对矿泥进行搅拌浸出,对矿砂进行堆浸,得到洁净的颗粒,置于耐腐蚀容器中;通过设计的第一步焙烧,可以进一步使尾渣内部的可燃物质以及可蒸发物质除去,为后续工序提供便利,且增加了提纯精度,同时将尾渣进一步粉碎,能够提高后续的反应速率,提高工作效率,且后续通过电解析出海绵铜,达到回收利用的目的,提取方法精度较高,操作比较方便,同时成本较低,适合进行推广使用。

1154

1154

0

0

本发明涉及一种低品位赤铁矿的选矿生产方法,该方法包括:将低品位赤铁矿粉、粘结剂混合均匀制成生球团,再将所述生球团制成球团矿;将所述球团矿置于两段式竖炉,采用选择性直接还原法将其还原为含有脉石的磁铁矿球团;竖炉的还原段底部通入高温的CO?CO2混合气体,冷却段底部通入常温的CO?CO2混合气体;将还原后的磁铁矿球团破碎、细磨后得到磁化贫铁矿粉,输送进入磁选机进行磁选,最终生产出高品位铁精矿。本发明能使用工业废气CO2作为主要原料气,降低CO2排放,并实现炉顶煤气循环利用的智慧(清洁)生产,且本发明方法预期经济效益好。

977

977

0

0

本发明涉及一种铜铅锌矿的选矿方法,属于选矿技术领域。本发明将铜铅锌矿破碎、磨矿至粒径小于0.074mm占70~80%,加水调浆至矿浆浓度为60~70%,加入浮选药剂进行铜铅混合浮选,得到铜铅混合精矿和铜铅浮选尾矿;在铜铅混合精矿中加入石灰调节矿浆pH至为8~10,然后加入羧甲基纤维素混合均匀并进行磁选得到铜精矿和铅尾矿;将铜铅浮选尾矿细磨至粒径小于0.037mm占88~95%,加入硫酸和氧化剂混合均匀,在温度为50~60℃、搅拌下进行氧化浸出反应15~20min;在温度为55~65℃、搅拌条件下加入中性剂并进行中性浸出10~20min得到中性浸出液和中性浸出渣;将中性浸出液净化后进行电积反应,阴极沉积得到锌。本发明方法采用采用浮选、磁选和浸出的联合工艺对铜铅锌矿进行回收,得到高品位的铜、铅和锌。

882

882

0

0

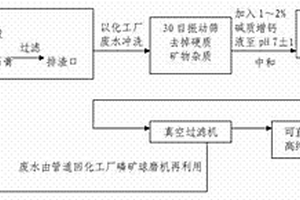

本发明属于堆浸法选矿工艺领域。粘土型金矿堆浸法选矿工艺,它由下列步骤实现:1)原矿破碎;2)制团粒;3)筑堆;4)喷淋,其特征是,制团粒:①将疏松利渗材料谷壳和破碎后的粘土型金矿一同加入到制粒机中充分混合均匀,其加量应每吨矿石加2-5kg,粘土多于砂砾时取较大值,粘土少于砂砾时取较小值;②制粒时还要加足水,加水量为干物料重量的15-25%,直观上以团粒不严重粘皮带为限;筑堆:筑堆过程中,应在团粒干燥前分段及时平堆,并立即铺上一层稻草遮盖,稻草应铡短,长度为18-22cm。本发明具有渗透性好、金浸出率高、生产成本低的特点,同时还改善了工作环境。

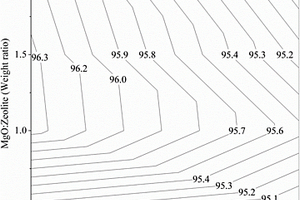

本发明涉及从其中包含硬水铝石或者勃姆石类 型的一水合氧化铝,并且含有重量比大于1.5%的碳酸钙的铝 土矿中制造氧化铝的方法,包括以下步骤:a1)将由磨碎的铝土 矿矿石和浓缩的氧化铝液制成的料浆传送到一个包含一系列n 个浸煮器和一系列m个闪蒸罐的装置中,该闪蒸罐向穿过m 个浸煮器的管状加热器供应蒸汽;a2)料浆首先经过该系列的浸 煮器,矿石浸煮实际上在最后一个浸煮器 (An)的出口处完成;a3)然后,料 浆经过该系列m个闪蒸罐,从每个闪蒸罐 Di中输出的蒸汽 Vi供应到通过浸煮器 (Ak)的加热器 (Rk)中。这种方法的特征在于, 正进入到闪蒸罐(Di)中的料浆 (Si-1)在沿着所述闪蒸罐线路 的至少一个地方被从一个或者多个上游闪蒸罐产生的蒸汽冷 凝成的水所稀释。

820

820

0

0

本发明提供一种用分步浮选法从硫铁矿中生产高品位硫精矿的方法,其步骤包括以含硫品位15~36%硫铁矿矿石为原料,经碎矿、磨矿后再进行一次浮选、得硫精矿Ⅰ和尾矿,再对尾矿进行浮选得粗选精矿和粗选尾矿,最后对粗选精矿进行2~4精选得硫精矿Ⅱ,对粗选尾矿进行2~3次扫选得最终尾矿,将硫精矿Ⅰ与硫精矿Ⅱ合并得硫精矿。工艺流程短,硫酸用量少,生产成本低,能耗低,所得硫精矿含硫品位>48%,尾矿含硫量低,有利于尾矿的综合利用。

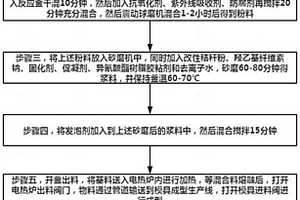

本申请提供了一种利于烟气余热回收的260m2烧结装置,在其双烟道尾部第二风箱和第三风箱之间布置一个第一换热器,在第四风箱和第五风箱之间再布置一个第二换热器。本申请提供了一种利于烟气余热回收的钒钛磁铁矿烧结矿的制备方法,采用上文所述烧结装置,将钒钛磁铁矿、普通铁矿、熔剂和燃料等原料进行碎料、配料、混料和制粒;所述钒钛磁铁矿和普通铁矿的铁品位分别为50%~60%、45%~60%;将制粒得到的球状混合料进行布料、点火烧结和破碎,得到钒钛磁铁矿烧结矿和烟气。采用所述烧结装置制备钒钛磁铁矿烧结矿,烧结矿质量合格,且利用换热技术,能降低烟道烟气温度,可对高温烟气的余热进行更好回收,也利于烟气脱硫。

986

986

0

0

本发明涉及一种利用旋流分离器分离低品位硼矿主要杂质矿物的方法,该方法包括以下步骤:(1)将B2O3含量在6.10~8.95%的硼矿粉碎后,得到硼矿粉;硼矿粉与水或硼矿粉与含硼母液按比例配制成料浆,浸泡后,得到质量浓度为15~50%的料浆;(2)将料浆转入旋流分离器中的料浆槽,经搅拌使料浆混合均匀;(3)在旋流分离器进料口压力为0.06~0.3MPa的条件下,对料浆进行分离,在旋流分离器的溢流口和底流口分别得到溢流物料、底流物料。本发明实现了与硼矿伴生的耗酸性矿和耗碱性矿的初步分离,使得生产厂家可以利用以耗酸性伴生矿为主的硼矿生产硼砂,利用以耗碱性伴生矿为主的硼矿生产硼酸,从根本上解决低品位硼矿深加工技术难题。

993

993

0

0

本发明涉及一种用于废矿物油或含矿物油废物的资源化处理系统,包括依次连接的油废物破碎机、搅拌器、破乳反应器、收集箱、第一气化裂解炉、第二气化裂解炉、旋流除尘器、陶瓷除尘器,所述的陶瓷除尘器与药剂喷洒装置连接;本实用新结构简单、实用性强,并且处理过程简单,成本低,无危险源,安全可靠;该系统可实现含油污泥的无害化和资源化处理,处理得到的无油脂的粉料可回用于耕植土,避免对环境造成二次污染的同时,另外,通过磁选机可以回收含油污泥中的含铁物质,实现资源的再利用。通过油废物破碎机将含油及油脂类污染物破碎,从而使其与加入的药剂充分反应,通过破乳、固化实现破碎含油及油脂类污染物超长链的打断,短链的聚合。

741

741

0

0

本发明公开了一种大水矿山矿房超前放水的方法,其在两个凿岩巷道之间的穿脉壁上布置钻机硐室2、3,打放水孔4、5;放水孔4、5布置待开采矿房上部两侧范围内;放水孔4、5向上倾斜角度5°~15°,没孔深度≤矿房长度;确定放水孔内节理、裂隙及破碎带发育部位,在上述部位下入滤水管,并利用定向射孔技术增大放水孔内节理、裂隙及破碎带发育部位的渗透系数。本方法不占用回采矿房的工作面,利用凿岩水平的穿脉工程及穿脉工程上施工的探放水孔进行放水;针对大水矿山矿房,能有效截流矿房上部的地下水,使地下水最大程度的少进入回采工作的矿房,有效减少回采矿房的地下水压力,降低开采工作中水害发生的概率。

1218

1218

0

0

本发明涉及矿物加工领域,公开了一种用于非洲砂质硅藻土矿的干法选矿方法,以解决现有技术中的选矿方案难以适用于超低品位的砂质硅藻土矿的选矿提纯的技术问题,包括:对硅藻土原矿进行破碎打散获得硅藻土矿粉,硅藻土矿粉的粒度<10mm;对硅藻土矿粉通过卧式冲击磨进行粉碎分散,粉碎分散后的粉体的粒度<1mm;将粉碎分散后的粉体通过自分流式气流分级机进行干法分选,分别获得粗粉、细粉和微细颗粒,其中粗粉具体为粒度位于40μm~1mm的粉末,细粉具体为粒度位于3μm~40μm的粉末,微细颗粒具体为粒度小于3μm的粉末,细粉则为硅藻土。达到了能够对超低品位的砂质硅藻土矿进行选矿提纯的技术效果。

1195

1195

0

0

本发明公开了一种用于矿石预抛尾时目的矿物粒度及解离度的测试方法,以矿石中所有目的矿物集合体为对象进行矿物粒度及解离度测试。本发明能够更为实际地反映目的矿物在碎磨矿、抛尾过程中的走向方式,对预抛尾碎磨细度的合理确定以及预抛尾技术的选择提供重要依据,为降低生产成本和提高技术经济指标起着重要的作用。

993

993

0

0

一种磷石膏和选矿尾矿混合物的处理方法,包括如下步骤:(1)将收集的养殖场废弃物破碎后进行再浆备用;(2)收集农村各类农作物秸秆,粉碎为5?8厘米的短节存放;(3)将养殖场的养殖废弃物、农作物秸秆、磷石膏和选矿尾矿混合物按照质量比3 : 3?4 : 3?4掺混,掺混物料的含水量应控制在50%?60%;(4)物料掺混后经过半腐熟与腐熟和过劲两个阶段,其中半腐熟阶段时间为5?7天,终了温度≤45℃;腐熟和过劲阶段时间为10?15天,终了温度≤65℃,掺混物料水份≤50%。本发明利用农作物秸秆、养殖场的养殖粪便及生产废料为辅料,按一定比例与磷石膏和选矿尾矿的混合物掺混、腐熟,达到了消化磷石膏及尾矿为目的。

999

999

0

0

本发明公开了一种磁力选矿机及其选矿方法,该磁力选矿机包括初选导料锥、选矿罐体、破碎筒体、破碎锥和磁铁块,所述选矿罐体顶部连接密封罐盖,密封罐盖顶端中部焊接有进料斗,进料斗设有进料斗盖,选矿罐体内部固定有破碎筒体,破碎筒体顶部设有初选导料锥,通过旋转轴转动并驱动初选导料锥、破碎锥和磁铁块旋转,进行初选粗料和细料、粉碎以及磁选分离排出的操作,操作方便快捷,节省操作时间,无需耗费大量的水资源,不造成环境污染,选矿效果好;选矿方法易于实施,初选导料锥初选粗料和细料时受料不均匀,利于粗细料的分离,并与对矿料粉碎及磁选,提高生产技术指标。

969

969

0

0

本发明公开了一种铅锑锌铁多金属硫化矿的混合精矿脱药及分离的工艺,该工艺包括以下步骤:(1)铅锑锌铁原矿经破碎、磨矿后,配成矿浆;(2)在所述矿浆中添加锌铁硫化矿物活化剂、捕收剂及起泡剂进行浮选分离,得到硫化矿混合精矿矿浆和非硫化矿矿浆;(3)在搅拌条件下,将所得的硫化矿混合精矿矿浆加温进行脱药处理后,脱水;(4)在经(3)处理过的硫化矿混合精矿矿浆中加水稀释后,加入pH调整剂、铁闪锌矿抑制剂、捕收剂及起泡剂,浮选分离,得到脆硫锑铅矿粗精矿和铅锑尾矿。该方法实现了硫化矿物表面药剂的有效脱除,使后续的铅锑-锌硫容易分离;该方法避免了有毒害化合物的使用,有利于人身安全及环境保护,同时也简化工艺,降低生产成本。

791

791

0

0

本发明提供一种磨矿流程所需矿石粒度的确定方法,取一种矿石,将其制成粒度不同的自然矿块,分别对这些矿块进行强度测定,然后对粒度与对应的强度进行分析,找出强度突变处对应的粒度范围,即为该矿石在磨矿流程所需矿石粒度。该粒度的确定,使碎矿与磨矿流程以矿石性质调整所得和所需粒度,从而使碎矿和磨矿流程的总能耗降低,甚至达到最低,提高碎矿与磨矿流程的工作效率。

本发明涉及一种天然气两步还原红土镍矿-电炉熔分制取镍铁合金的方法,属于有色金属冶金技术领域。该天然气两步还原红土镍矿-电炉熔分制取镍铁合金的方法,将红土镍矿破碎,然后通入天然气作为还原剂在第一个密闭式还原炉中进行第一步还原得到还原物和还原性尾气,将还原物和还原性尾气加入到第二个密闭式还原炉中进行第二步还原得到还原产物和尾气,尾气返回到第二个密闭式还原炉中,还原产物经电炉熔分得到镍铁合金和渣,上述整个生产过程为连续性过程,热量损失较小、能源利用率高。本方法采用两步密闭式还原炉还原与电炉熔分相结合,用天然气作为还原剂处理红土镍矿,实现红土镍矿生产过程的高效与清洁。

中冶有色为您提供最新的有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年01月16日 ~ 18日

2026年01月16日 ~ 18日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月22日 ~ 24日

2026年01月22日 ~ 24日  2026年01月23日 ~ 24日

2026年01月23日 ~ 24日