全部

939

939

0

0

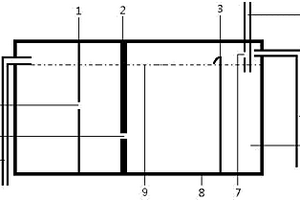

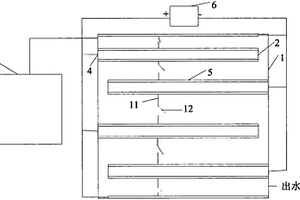

本发明提供了一种油杂分理装置,能够实现废油和废弃固体杂物的完全分别处理,该装置中分理箱由隔板分割成左右两部分,隔板右侧分理箱靠近箱壁三分之一处设置导流板,分理箱右侧上部水液面上面设置溢流管,导流板与右侧箱壁构成沉杂区,废水进水管安装在靠近分理箱右侧箱壁处,废水进水管水液面上处预留溢流孔,隔板中下部设置隔板孔,挡板安装在左侧箱壁与隔板中间偏右位置,挡板中部预留滤网,左侧箱壁上部设置出水管,出水管管口底部与水液面水平,使用该装置可充分根据废水中各种杂物密度不同利用水的浮力进行分别处理收集,可有效做到分理箱较长时间不需清理,杜绝下水道堵塞现象,且无异味。

1066

1066

0

0

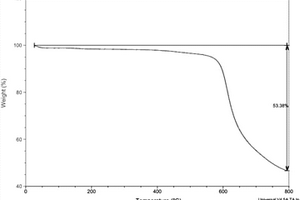

本发明涉及赤泥改性方法、改性物及其在吸附艳蓝染料中的应用,赤泥改性方法,其步骤包括预处理、LDO合成。本发明的有益效果是:通过对赤泥进行废物再利用,制备出具有较大比表面积、可容纳大量的阴离子染料的LDO吸附剂,制备过程所需添加材料少,工艺简单,成功率高,并且LDO对模拟废水拥有较高的吸附去除率,对于50mg/L的艳蓝染料模拟废水,0.1gLDO对其的去除率的就可达到98%以上,远远高于赤泥的最高去除率38%、焙烧赤泥的22%以及LDH的89%的去除率;特别是对于400mg/L的模拟废水,LDO的最高吸附量可达到170mg/g,拥有较高的使用价值。

793

793

0

0

本发明提供一种玻璃着色剂的制备方法,该方法利用市售活性炭在一定条件下吸附废水中的铜离子或镍离子,负载重金属离子的活性炭作为玻璃着色剂添加到玻璃原料中熔制有色玻璃。本发明制作的玻璃着色剂中的重金属离子和活性炭均对玻璃的着色有影响。本发明优点:吸附废水中重金属离子铜和镍离子,净化废水,保护环境;重金属离子铜和镍离子被富集后用于玻璃的着色,废物利用,节约资源;按照此方法可以用活性炭吸附污水中其他重金属离子,制作多种着色剂;改变碳与初始离子浓度、新型着色剂的用量,铜离子的价态可较好控制。

735

735

0

0

本发明公开一种制备具有光催化功能吸附脱色剂的方法,包括以下步骤:向高浓度水性油墨印花废水中投加磺化煤,搅拌反应,使废水中可提取物质刚好凝聚成不溶性细小微粒,同时进行离子交换,固定的胺(氨);高速搅拌废水防止生成的细小微粒絮凝,用超声波处理并同时加热,缓慢减速搅拌,形成内部多孔的大颗粒提取物;至温度高于水溶性连接料的软化点以上5‑25℃保持超声波处理并保温;至提取物体积收缩充分,停止超声波处理,排出水将提取物表面快速降温冷却;取出提取物充分冷却,破碎后干燥;将干燥后的提取物在氮气保护下于马弗炉中450‑550℃炭化1‑4h,制得含C3N4具有光催化功能的吸附脱色剂。

877

877

0

0

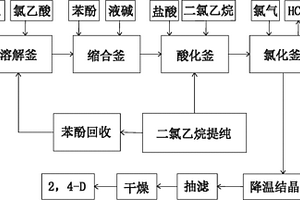

本发明提供一种2,4-二氯苯氧乙酸的制备方法及装置,其解决了现有的2,4-二氯苯氧乙酸的合成方法存在污染严重、收率低、含量低和成本高的技术问题,其在合成2,4-二氯苯氧乙酸的过程中采用特制的滴加反应器同时滴加氯乙酸和液碱,使得反应生成的氯乙酸钠来不及水解就和苯酚钠反应,由于氯乙酸和液碱反应放出大量热量,正好保证了氯乙酸钠和苯酚钠缩合所需要的反应热,并省去了单独制作氯乙酸纳保持低温所消耗的冰盐水及缩合反应需加热。本发明把未反应的苯酚回收,废水回收,降低了废水量,且废水中不含苯酚,更容易处理;本发明可应用于2,4-二氯苯氧乙酸及类似物的合成。

812

812

0

0

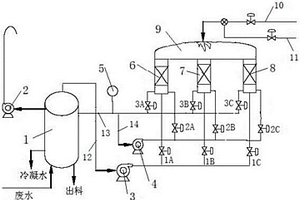

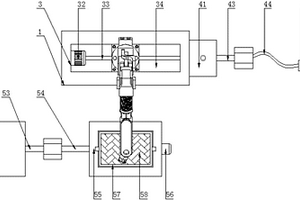

一种难降解水中挥发性有机物的去除方法,废水进入蒸发器,废水蒸发产生的含有挥发性有机物的混合蒸汽通过蒸汽压缩机进入蓄热体,蓄热体至少设置有三组,先由第一组蓄热体进入焚烧单元,焚烧单元一方面加热焚烧蒸汽中的有机物,一方面使蓄热体蓄热,混合蒸汽焚烧掉挥发性有机物后成为过热蒸汽,过热蒸汽经过第二组蓄热体回到蒸发器,为蒸发器提供热量,同时通过过热蒸汽对第三组蓄热体内的残余混合蒸汽吹扫;然后再使混合蒸汽依次进入下一个蓄热体,并对再下一个蓄热体吹扫;该方法在结合废水蒸发和高温蓄热的同时,在高温区补充定量的氧气,完成有机物的完全氧化,运行灵活,有机物去除彻底,达到了节能降耗的目的。

1026

1026

0

0

本发明属于环保材料领域,具体提供了一种选择性吸附磷酸根的吸附剂及其制备方法,该吸附剂依次采用热改性、酸改性和造孔的方法制备高比表面积改性高岭土,再用负载的方法将Zr4+盐与上述基底结合,得到锆改性高岭土吸附剂;可以利用该吸附剂处理富磷营养化的水体。本发明制备的吸附剂廉价经济无污染,且对磷酸根具有选择性吸附,可解析,重复利用性好,在处理含磷废水时可发挥极大作用,有望应用于含磷废水的处理以及废水中磷的回收综合利用。

1131

1131

0

0

本发明公开了一种超支化型高分子聚合物滤垫,首先用多巴胺对聚丙烯土工布表面预处理,使其表面含有羟基,再与2‑溴异丁酰溴反应,制备表面带溴基团的聚丙烯土工布作为大分子引发剂;用衣康酸和三羟甲基丙烷制备端羟基超支化聚合物,端羟基超支化聚合物再与丁二酸反应制备端羧基超支化聚合物,然后与大分子引发剂、丙烯酸和甲基丙烯酸进行反应,得到超支化型高分子聚合物滤垫。本发明制备的超支化型高分子聚合物滤垫用于黑臭水体中氨氮废水的吸附,聚合物中大量的羧基可以与氨氮废水中的离子进行离子交换,达到吸附的目的,对黑臭水体中氨氮废水的处理效果良好。

1122

1122

0

0

本发明提供一种分解有机物的催化剂及其制备方法和应用,该催化剂包含载体以及在载体上负载的钴、铑和聚二甲基硅氧烷,基于催化剂总重量,铑含量为0.01~0.1wt%;钴含量为0.01~0.1wt%;聚二甲基硅氧烷含量为0.1~1.0wt%;载体含量为98.8~99.88wt%;所述的载体为市售常规钛硅分子筛。该催化剂易与废水分离,可重复使用,活性高,将其用于废水中有机物的脱除,尤其是TDI废水装置中硝基甲酚的脱除,可以实现有机物总有机碳TOC脱除率高达97%。

1042

1042

0

0

本发明公开了伸缩型复合机械臂,清洗降温组件包括水箱、第一水泵、吸水管、出水管和高压喷头,所述底座的一侧通过焊接固定有水箱,所述第一水泵的一端通过吸水管与水箱一侧连接,所述第一水泵的另一端通过出水管与高压喷头连接,所述废水回收组件包括收集箱体、第二水泵、第一连接管、第二连接管、固定盒、旋转电机、存放盒、过滤网、卡槽、复位弹簧、卡块、转轴、第一偏心轮和第二偏心轮,所述底座的一侧设置有收集箱体,所述第二水泵的一端通过法兰固定有第一连接管,且第一连接管的另一端通过法兰与收集箱体一侧连接,所述固定盒的顶部对应两侧均开设有卡槽,该发明,有利于对机械臂本体进行清洗,还有利于回收废水。

1010

1010

0

0

本发明公开了一种防焦剂N‑苯基‑N‑三氯甲硫基苯磺酰胺的环保型合成方法,步骤为:控制温度,向苯胺、碱、TBAB和水的混合溶液中滴加苯磺酰氯,然后分段升温制备中间体。反应后用有机溶剂萃取中间体,含有中间体的有机母液与碱、TBAB和水混合,控制温度向此混合溶液中滴加全氯甲硫醇,然后分段升温得到最终产品。本发明在中间体和产品合成过程中的采用分段升温的方式,同时结合碱和相转移催化剂,提高了反应转化率,降低了副反应的发生,所得产物外观为纯白色,纯度高,品质稳定,填补了国内的技术空白,废水COD和总氮含量也急剧降低,废水中全氯甲硫醇的强烈刺激性的气味大大降低,使废水处理难度降低,达到了清洁生产的效果。

826

826

0

0

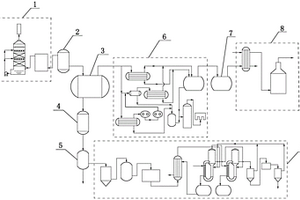

本发明公开了一种废水中含有乙醇‑叔丁醇的精馏分离方法,属于多组分共沸物分离领域,旨在提供一种投资小、能耗低,无三废排放,收率高的乙醇‑叔丁醇‑水精馏分离方法,其技术方案要点如下,将含有乙醇、叔丁醇和水的废水经过预脱水处理、共沸处理、汽提处理、萃取精馏处理处理后将乙醇和叔丁醇分离,得到产品乙醇和叔丁醇;所述共沸处理阶段加入夹带剂,用于将剩余物料中的水脱除。本发明将难以处理的废水消除了对环境污染,同时回收得到了高附加值的产品。

757

757

0

0

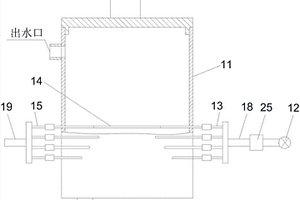

本发明涉及一种厌氧罐加温系统,包括厌氧罐体、外部热水源、进水管、加热管线和出水管,所述加热管线设于所述厌氧罐体的内部,所述加热管线的两端分别与所述进水管和所述出水管连接,所述进水管和所述出水管分别穿出所述厌氧罐体的外部,所述进水管和所述出水管的外壁四周与所述厌氧罐体密封连接,所述进水管远离所述厌氧罐体的一端与所述外部热水源连接。利用生产剩余的热水持续的输送至厌氧罐体内的加热管线,这样厌氧罐体内的废水与加热管线中流动的热水完成热交换,可使厌氧罐内废水温度由低于20℃稳定快速升温到30‑38℃,时间比旧的加温方式缩短70‑90%;能快速恢复厌氧菌的污泥活性,恢复厌氧罐处理废水的能力,确保生产的稳定运行。

1186

1186

0

0

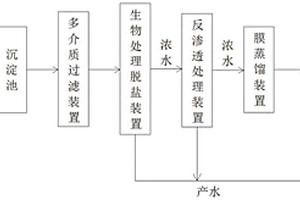

本发明涉及一种高浓盐水综合处理系统,包括除硬反应池、沉淀池、多介质过滤装置、生物处理脱盐装置、反渗透处理装置、膜蒸馏装置、蒸发结晶装置,本发明的高浓盐水综合处理系统采用预处理工序和浓缩零排放工序相结合的技术对浓盐水进行多重杂质离子过滤及特浓盐水循环处理的设置实现浓盐水零排放,提高含盐废水的水量回收率,对污水进行除硬并去除水中污染物及重金属离子,实现废水最大化回收利用及结晶盐的利用,真正实现了冶金行业废水零排放。

1084

1084

0

0

本发明涉及一种冶金行业高浓盐水零排放处理方法,包括下列步骤:对高浓度盐水进行过滤,反渗透处理,蒸发结晶,在过滤步骤之前还进行预处理,所述预处理步骤包括:高浓盐水进入高效澄清池,以去除水中的暂时硬度和永久硬度,去除水中悬浮物;澄清水进入臭氧接触氧化池,进行臭氧催化氧化;臭氧接触氧化池出水进入后续曝气生物滤池处理。本发明针对高盐高硬高污染废水,采用了高效澄清、臭氧接触氧化、曝气生物滤池、多介质过滤技术、超滤技术、弱酸阳床技术对污水进行除硬并去除水中污染物及重金属离子;采用一二级反渗透技术对废水进行浓缩,并对超浓盐水进行纳滤分盐及蒸发结晶,真正实现了冶金行业废水零排放。

1002

1002

0

0

本发明涉及一种电吸附除盐装置,包括绝缘壳体、若干个导电隔板和控制器。若干个导电隔板均设置于绝缘壳体内,每一导电隔板的两侧均设置有电极板,废水处于任意两个相邻导电隔板之间,控制器通过控制电源对导电隔板的供电过程,实现废水的除盐操作,能够提高除盐装置一次性处理的废水量,从而显著提高除盐装置的吸附效率。本发明还涉及一种电吸附除盐系统,包括两个除盐装置和主控单元。主控单元分别控制第一除盐装置和第二除盐装置的工作状态,从而使第一除盐装置处于吸附状态时,第二除盐装置处于再生状态,第一除盐装置处于再生状态时,第二除盐装置处于吸附状态,能够保障除盐系统始终具备可以除盐的功能,能够进一步提高除盐的工作效率。

801

801

0

0

本发明提出了一种L-精氨酸修饰磁性壳聚糖的制备方法及其应用,首先将壳聚糖用2%乙酸溶液溶胀,然后与环氧氯丙烷反应,之后将四氧化三铁引入到产物当中,最后与L-精氨酸反应,从而得到目标吸附剂。本发明吸附剂可连续合成,不用分离中间产物,制备过程简单,主要用于对重金属离子污染的废水进行吸附处理,它既可以对单一的重金属离子进行吸附回收,也可以对多种重金属离子污染的废水进行吸附处理,而且具有成本低、吸附效果好、易分离、可多次重复使用等优点,是一种潜在的重金属废水处理剂。

1126

1126

0

0

本发明涉及一种基于粉末活性炭联合有机物调控微生物脱氮菌群的方法,该方法将活性厌氧氨氧化污泥、厌氧颗粒污泥以及活性炭粉末加入SAMBR反应器后;通待处理废水,加有机物进行调控微生物脱氮菌群;本发明的方法可有效驯化厌氧氨氧化工艺中的微生物群落结构,使得驯化后的活性污泥能够去除含有有机物的含氮废水:变形菌门成为优势菌门,氮循环通路中,全程反硝化通路如亚硝酸盐还原酶,一氧化氮还原酶等酶相关的预测基因相对含量显著增加,全程反硝化过程得到强化,厌氧氨氧化工艺能够适应含有机物废水。

1154

1154

0

0

本发明公开了一种钠法环化生成环氧氯丙烷的工艺系统,它包括预混合反应器、环化塔、环化塔底再沸器、环化塔顶冷凝器和环化塔顶受槽。二氯丙醇与氢氧化钠混合后进入预混合反应器发生混合反应,混合后的混合液进入环化塔,塔顶气相经环化塔顶冷凝器冷凝后进入环化塔顶受槽,分成水层和油层,水层回流,油层进入下游装置,该系统增设预混合反应器,使得环化反应大部分在环化塔之前进行,通过控制预混合反应器的温度可以有效控制反应进行的程度,合理控制环化塔投资。塔底通过增加塔底再沸器,使得废水量减少1/4,并且再沸器蒸汽冷凝液可以回收利用。塔底废水中氯化钠含量提高,COD值降低,可有效降低下游废水处理的能耗并且回收利用处理后的盐水。

874

874

0

0

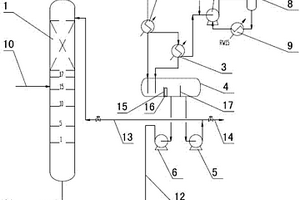

一种丙烯酸装置中的甲苯分离系统和方法,属于甲苯分离技术领域。分馏塔(1)塔顶气相管路连接有冷凝机构,冷凝机构通过管路与用于分离甲苯的回流罐(4)连接,回流罐(4)底部设有废水输出管路(12)和甲苯输出管路;回流罐(4)内部沿液体流动方向依次设有用于油水分离的聚结器和用于截流甲苯的挡板(17),挡板(17)位于废水输出管路(12)和甲苯输出管路之间,废水输出管路(12)位于聚结器和挡板(17)之间,冷凝机构通过管路连接有压力调节装置。该系统可明显降低甲苯的消耗量,实现改善工作环境、节能减排,该方法灵活简便,提高甲苯的回收效率。

920

920

0

0

本发明涉及一种用于铸造用过滤网的复合树脂、制备方法及应用,步骤为:固聚甲醛与苯酚在酸性催化剂作用下反应得到热塑性酚醛树脂脂醇溶液和废水,废水与固体甲醛和碱性催化剂,反应得到热固性酚醛树脂,在得到的混合物中加入三聚氰胺、碱性催化剂得到三聚氰胺‑甲醛树脂,再加入热塑性酚醛树脂脂醇溶液,得到甲醚化的三聚氰胺‑甲醛树脂,进而得到三元复合树脂溶液。复合树脂的耐热性和耐烧蚀性与单一热塑性酚醛树脂基本一样,而阻燃性能有所提高。复合树脂制备过程无废水排放,复合树脂中基本无游离酚与游离醛;该复合树脂固化时,无需乌洛托品固化剂,从而避免了乌洛托品分解时产生氨与甲醛对周围环境污染。

904

904

0

0

本发明公开了一种四氢嘧啶合成酶基因、重组载体、重组工程菌及应用,该基因可编码四氢嘧啶合成酶,并在宿主细胞中高效表达以生产四氢嘧啶合成酶,使含有该基因的工程菌结构稳定、性能优良、耐盐性高,处理高盐废水无需驯化,降低了高盐废水处理成本,简化了生产工艺,可广泛应用于日化、食品加工、皮革加工、有机合成和药物制备等行业中高盐废水的处理,意义重大。

983

983

0

0

本发明公开了一种高氟有机物的处置工艺,包括如下步骤:P1、将高氟有机物乳液加入到密闭搅拌器中,得到絮状物;P2、使用过滤网过滤分离,得到絮状物和分离废水;P3、将絮状物加入离心机中,得到离心絮状物和离心废水;P4、将离心絮状物加入烘干箱,在150摄氏度至160摄氏度条件下,烘干1小时至2小时,收集烘干蒸汽,得到烘干絮状物;P5、得到高氟废水,进行后置处理;P6、将烘干絮状物放置到密闭容器中,照射放射线加热至350摄氏度至380摄氏度,然后冷却得到处理絮状物,并且得到处理尾气;P7、再进行热处理得到粉末状物质,即可完成高氟有机物的处置,大大降低污染物的产生和排放,保证处置的质量和效率,利于推广使用。

本发明涉及吸附‑解吸后的废弃生物炭在活化过硫酸盐降解持久性有机污染物上的应用,该应用以吸附‑解吸后的废弃生物炭为催化剂,将吸附‑解吸后的废弃生物炭加入有机污染物废水中,同时加入过硫酸盐,降解去除废水中持久性有机污染物,本发明为吸附重金属离子后的生物炭的再利用提供了一条新思路,避免了吸附重金属后的废弃生物炭的二次污染,缓解了固废处置压力,保护了环境。本发明不仅使废弃生物炭得到了更好的回收利用,节约了资源,并且废弃生物炭化学稳定性高,金属离子溶出低,且具有较高的活化过硫酸盐的能力,变废为宝,可循环利用,用于非均相过硫酸盐氧化技术处理含有机污染物废水,有机物去除率高。

1208

1208

0

0

本发明公开了一种聚酰亚胺模塑粉的后处理方法,包括如下步骤:将反应完成后的聚酰亚胺模塑粉的反应体系进行过滤,过滤时使用聚酰亚胺模塑粉反应体系中的有机溶剂洗涤,干燥后即得聚酰亚胺模塑粉。采用聚酰亚胺制备体系中使用的有机溶剂作为洗涤液时,仅仅需要将洗涤废水中的共沸剂简单除去即可将洗涤废水回收重新用于聚酰亚胺的合成。大大简化了洗涤废水的处理工序,降低了聚酰亚胺模塑粉后处理工序成本,同时还可以提高聚酰亚胺模塑粉的热稳定性。

814

814

0

0

本发明涉及纤维素混合醚技术领域,具体涉及一种纤维素混合醚的清洁生产工艺及生产装置。所述的纤维素混合醚的清洁生产系统,包括醚化剂三级冷凝回收装置、洗涤废水处理装置、ETO尾气处理装置和VOC尾气处理装置和依次相连的醚化剂储罐、卧式反应釜、中和洗涤釜、过滤机;醚化剂储罐与ETO尾气处理装置相连;卧式反应釜与醚化剂三级冷凝回收装置相连;醚化剂三级冷凝回收装置通过进气缓冲罐与VOC尾气处理装置相连;过滤机与洗涤废水处理装置相连。本发明的纤维素混合醚的清洁生产系统,实现了醚化剂的回收利用,醚化剂的利用率提高了20%,废水、废气得到了综合回收处理,降低了生产成本;本发明还提供其生产工艺。

1233

1233

0

0

本发明涉及一种合成环保阻燃剂硼酸锌的工艺,加水后升温至40‐60℃,加入硫酸锌,搅拌至溶解,加入硼砂,搅拌升温至70‐80℃,加入部分氧化锌,升温至90‐97℃,转速维持在45‐55转/分钟,保温反应3‐4小时,再加入氧化锌,温度控制在90‐97℃,转速维持在45‐55转/分钟,保温反应5‐7小时,反应完毕后,放料,漂洗,离心,烘干,包装。本发明针对硼酸盐法工艺进行调整配方合成出合格的3.5水硼酸锌,产品产量高,并且产生的废水中硼酸非常低,废水中几乎只有硫酸钠,废水只经过蒸发结晶得到无水硫酸钠,环保,成本大大降低。

868

868

0

0

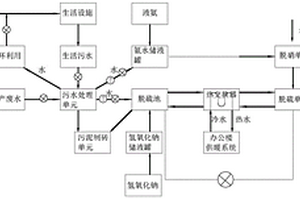

本发明公开了一种玻璃厂综合污染处理及余热利用系统以及利用该系统进行污染物治理及余热利用的方法,属于污染治理与节能技术领域。本发明包括污水处理单元、脱硫单元、脱硝单元和余热利用单元;其中,所述余热利用单元包括热交换器和办公楼供暖系统。污水处理单元将玻璃厂产生的废水处理后作为脱硫单元用水和脱硝单元用水;玻璃厂的余热烟气分别经过脱硝单元、热交换器和脱硫单元,热交换器与办公楼供暖系统形成循环水路;在烟气脱硝、脱硫、除尘的过程中将余热用于办公室供暖,实现了余热利用。本发明系统应用后玻璃工厂废水零排放;同时利用处理后的废水,节约了至少50%的用水;而且烟气排放达标,同时实现了烟气余热利用。

1040

1040

0

0

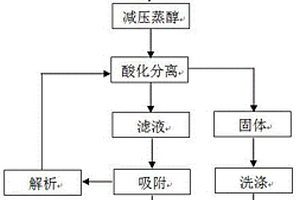

本发明属于4,6‑二羟基嘧啶合成技术领域,具体涉及一种制取4,6‑二羟基嘧啶的方法,包括以下步骤:(1)环化反应;(2)降温及溶解;(3)减压蒸醇;(4)酸化及分离;(5)洗涤;(6)吸附;(7)回收甲酸;(8)回收氯化钠;(9)解析。本发明提供的方法,通过吸附树脂吸附酸化废水中的4,6‑二羟基嘧啶,不仅提高了产品收率,降低了废水中有机物的含量,解决了废水难于处理的弊端,还提高了副产氯化钠的质量,降低了副产盐中有机物的含量,具有很好的经济效益和社会效益。

1135

1135

0

0

一种从转化液中提取左旋多巴的方法,向转化液中流加无机酸,再使用吸附树脂吸附洗脱等步骤。本发明摒弃了先提取左旋多巴,再处理含邻苯二酚废水的现有工艺,发明了一种在提取左旋多巴的同时回收邻苯二酚的提取工艺,减轻后续废水处理压力,在提纯左旋多巴的同时回收未消耗的邻苯二酚,使后续废水处理变得简单,大大降低了提取的成本,降低后续污水处理费用。

北方有色为您提供最新的山东有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!