全部

1223

1223

0

0

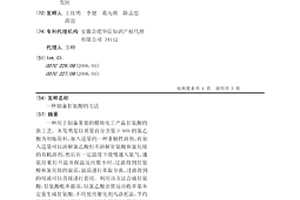

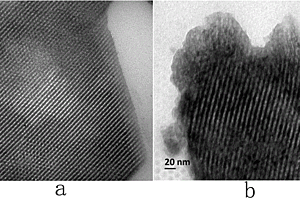

本发明公开了一种Ce-Ni双金属负载海泡石吸附-催化剂的制备方法。本发明先将海泡石预处理,再进行煅烧改性,煅烧时通入氧气流,然后置于硝酸铈和硝酸镍的混合溶液中浸渍,再用蒸馏水反复冲洗至洗涤液无色,然后置于烘箱中烘干,最后煅烧≥1h,煅烧时通入氧气流,冷却至常温后,即得该产品。本发明的吸附-催化剂是吸附剂与催化剂一体化,对有毒难生物降解有机物具有良好的吸附性能,且在高温气流下具备良好的催化氧化性能,吸附和催化性能均优于未负载海泡石。本发明制备工艺简单,便于操作,产品化学稳定性强,不易中毒失活,重复使用活性不下降,在难生物降解有机废水处理领域具有着广泛的应用前景。

1112

1112

0

0

本发明提供了一种沙柳浆的二氧化氯漂白工艺。该工艺是对经过化学法蒸煮后的沙柳浆浆料采用四段漂白得到漂白浆料,其中:第一段为氧脱木素漂白;第二段为ClO2漂白;第三段为氧和过氧化氢强化的碱抽提;第四段为ClO2补充漂白。本发明提供的沙柳浆的ClO2漂白工艺在漂白过程中不会产生高致癌性和致病性的有机氯化物,从根本上减少了CEH三段漂白废水造成的环境污染及废水处理困难的问题。

846

846

0

0

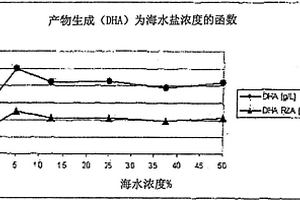

本发明涉及使用最适化的低盐培养基培养Thraustochytriales属微生物的方法,按照该方法将微生物培养在不添加钠盐和氯盐并且总盐含量少于3.5g/L(相当于少于海水盐含量的10%)的低盐培养基中,随后从微生物和/或培养基中分离PUFAs。本发明特别涉及具有大大降低的总盐含量,尤其是特别降低的NaCl含量的新的最适化培养基。通过使用不同盐类的新的组合物作为培养基的成分,可以极大地增加并显著简化PUFAs的生产,而这种培养基中离子的总重量比率不超过1.75g/L。此外,在优选情况下该培养基中完全不添加钠盐和氯盐,这有助于防止由含有盐的废水所引起的环境破坏。

999

999

0

0

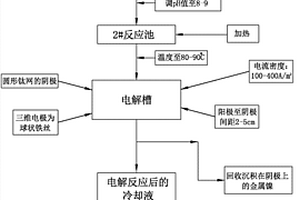

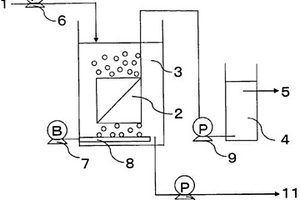

一种设备投入少、工艺流程简单且无污染排放的从化学镀镍废液中快速、高效回收镍的方法及所用装置。其通过电解工艺提取该废液中的镍。所采用的电解槽中的阴极为环绕阳极设置且为内外两层呈筒形的钛网篮,该钛网篮的底部为闭合结构,在该钛网篮内填充有呈三维空间网络结构且具大比表面积的球状铁丝,以在阴极生成的金属镍作为引发剂,引发废水中99.8%的镍离子在阴极上持续还原成金属镍,之后,再将沉积在阴极上的镍金属回收再用。其特点是:不添加有毒且污染环境的引发剂;通过电解与催化相结合达到简便、高效、快速的从废水中回收镍,降低处理成本;反应时间短,即可使废液中99.8%的金属镍沉积在阴极上,无镍泥产生,绿色环保。

997

997

0

0

一种用于制备重要的精细化工产品甘氨酸的新工艺。本发明是以质量百分含量≥95%的氯乙酸为初始原料,加入适量的一种非极性溶剂,再加入适量可以溶解氯乙酸但不溶解甘氨酸和氯化铵的有机溶剂,然后在一定温度下缓慢通入氨气,通氨结束后升温并保温反应数小时,过滤得到甘氨酸和氯化铵的混晶,混晶进行萃取分离,过滤得到的母液可以直接进行套用。利用该方法合成甘氨酸,甘氨酸收率很高,以氯乙酸计算反应收率基本定量生成甘氨酸,不用使用催化剂乌洛托品,节约原料成本,同时母液可以进行套用多次,最终可以进行蒸馏回收,实现废水的零排放。

952

952

0

0

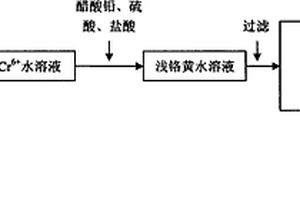

本发明涉及一种危险固体废弃物铬渣资源化利用,从中制备浅铬黄并有效治理二次污染的方法,该方法得到铬渣中有效的Cr6+,与适量的醋酸铅溶液、硫酸与盐酸组成的溶液混合,加热不断搅拌,经过5~30分钟的反应,形成浅铬黄颜料悬浮液,经过滤、陈化、漂洗、烘干而成。该法生产的浅铬黄颜料,其产品指标均达到国家浅铬黄颜料的产品标准(GB/T3184-93)。同时对浅铬黄颜料制备时产生的含Pb2+废水,加入一定量的累托石处理,可使废水中的Pb2+的浓度达到综合排放标准一级标准。

758

758

0

0

本发明涉及一种含锆稀土复合氧化物制备方法。按一定配比,将稀土(铈、钇、镨或铽)、锆或将稀土(铈、钇、镨或铽)、锆和/或其他金属离子(铝、钡、镁、锶、钛、锰、铁、铜、铪)中的至少一种进行混合配料。以由镁或/和钙的矿物或氧化物、氢氧化物为原料经过焙烧、消化、调浆和碳化等工序中至少一步制备的碳酸氢镁或/和碳酸氢钙水溶液作为沉淀剂,进行沉淀,得到稀土与锆的复合碳酸盐和碱式碳酸盐中的至少一种,并进一步焙烧得到含锆的稀土复合氧化物产品。本发明以廉价的钙或/和镁矿物或低纯度氧化物、氢氧化物为初始原料代替氨水、碳酸氢铵、碳酸钠、氢氧化钠等常规化工沉淀剂,并使镁、钙、二氧化碳等物质有效循环利用,大幅降低了铈锆、钇锆、镨锆、铽锆等含锆稀土复合氧化物的生产成本。另一方面本发明中生产工艺无氨氮废水、高盐度废水等产生,并减少二氧化碳温室气体排放,制备工艺绿色环保,消除了对环境的污染。

1032

1032

0

0

一种采用有机物将有毒的六价铬转变为三价铬的方法,涉及一种将有毒的六价铬转变为三价铬的方法。本发明为了解决现有的去除废水、污泥或土壤中有毒的六价铬的方法去除率低以及会产生大量污泥或沉渣造成二次污染的问题。方法:向含有Cr6+的废水中加入有机物,控制pH=4~8,反应30~60分钟;或将有机物与含有Cr6+的土壤或含有Cr6+的污泥混合,然后加入生活污泥,控制pH=4~8,反应60~120分钟。本发明采用生物抑制方法将具有毒性的Cr6+快速转变为Cr3+,Cr6+转变过程安全环保、效果明显、快速实现重金属铬的价态的转化,不造成二次污染,成本仅低。本发明适用于将有毒的六价铬转变为三价铬。

741

741

0

0

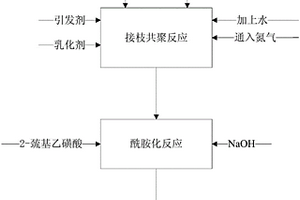

本发明公开了一种高分子重金属絮凝剂及其制备方法,高分子重金属絮凝剂外观为白色粉末,其溶液为无色透明液体;高分子重金属絮凝剂的制备方法如下:将1份羧甲基纤维素和丙烯酰胺按分子量比1:0.8投入反应釜中,再加入10份水,加热至50度~60度,在机械搅拌作用下通入氮气;将温度恒定为50度~60度10分钟后逐渐加入0.1mol/L的引发剂,15min后开始逐渐加入0.1mol/L的乳化剂,加入完成30min后撤去氮气;在50度~60度恒温下继续2.5小时,制得聚丙烯酰胺接枝共聚物;反应釜冷却至30度,在机械搅拌作用下,投入NaOH和2-巯基乙磺酸,NaOH和2-巯基乙磺酸的质量百分比为1:1.2,在碱性条件下酰胺化反应3小时。所述絮凝剂能够处理废水中的重金属离子,也可用于污泥的处理。

805

805

0

0

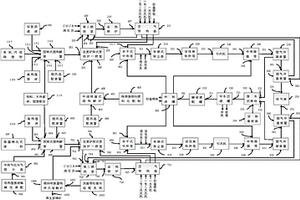

本发明公开的典型危险废物焚烧处理系统,包括回转式烟热解装置、往复炉排式焚烧炉、烟气净化系统、废水回用系统、中线排渣式烟热解炉系统、低热值废液的偏碱性调配与中和气化气固分离系统、顺向吹氧蓄热床式融熔炉、灰渣预处理与组配系统、处理系统主线各连接点所设定的相应控制温度。

1189

1189

0

0

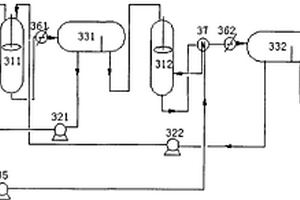

本发明提供了一种2-乙基己烯醛及2-乙基己醇的制备工艺,以丁醛为原料,在碱性催化剂的催化作用下于串联的第一反应器和第二反应器中发生缩合反应及脱水反应生成2-乙基己烯醛;在反应器中使丁醛原料与碱性催化剂水溶液以逆流方式接触,并将新鲜的碱性催化剂水溶液在第二反应器中加入。本发明的工艺中,反应器中发生的反应更温和,不易生成副产物,因而用于缩合的丁醛原料中正丁醛含量只要≥90wt%,即可直接进入醛缩合工段进行缩合反应;还可以提高新鲜碱性催化剂的碱浓度,减少碱性废水的排放量。此外,还可以将采用本发明的工艺所制得的含有少量杂质的2-乙基己烯醛粗产品送入加氢及精馏工段制备2-乙基己醇产品。

1156

1156

0

0

本发明涉及化学领域,公开了一种用于纺织浆料的低粘度羧甲基淀粉及其制备方法和应用。将淀粉、碱、酒精和双氧水混合,搅拌15~30分钟后加入固体氧化剂再搅拌反应15~30分钟;待反应体系温度自然升至50~60℃时加入固体氯乙酸钠,反应100~120分钟;加入冰醋酸搅拌15~25分钟;真空加热蒸馏去除反应体系中的酒精,筛分粉碎并混合。各原料重量为:淀粉900份,酒精80~100份,碱15~25份,双氧水18~12份,固体氧化剂1.0~2.0份,氯乙酸钠90~120份,冰醋酸7~10份。本方法不消耗水资源,无废水处理;少量消耗的酒精通过最后的蒸馏完全回收。纺织浆料应用中粘度稳定性好,满足浆纱工艺要求。

1128

1128

0

0

当对浸没式膜元件进行化学清洗时,该浸没式膜元件在生物反应器处理槽中对含有高浓度锰的有机废水进行膜生物反应器处理时使用,同时并有效地进行了有机物的分解及除锰,并通过用于膜生物反应器处理的浸没式膜元件的清洗方法,在不对活性污泥中的微生物产生不良影响的情况下实现了高度的恢复效果,在所述膜生物反应器处理中,在生物反应器处理槽中对含有1mg/L以上的锰的有机废水进行生物处理,然后通过设置在生物反应器处理槽中的膜过滤装置进行固液分离,其中,在将含有氧化剂的第一液体从所述浸没式膜元件的二次侧注入到该元件的一次侧并保持一定的时间后,将所述含有氧化剂的第一液体从所述二次侧抽吸排放到系统的外部,然后将含有酸的第二液体从所述浸没式膜元件的所述二次侧注入到所述一次侧并保持一定的时间,随后进行抽吸过滤操作。

1076

1076

0

0

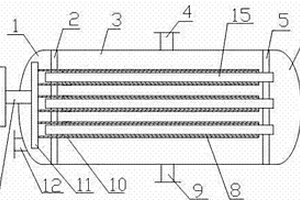

本发明涉及新型换热器,属于换热设备技术领域。一种可自动清洗的换热器,包括左封头、右封头和中间筒体,中间筒体两端分别焊接有左管板和右管板,中间筒体内设置有换热管,换热管的外周套有清洗装置,换热管的一端固定在左管板上,换热管的另一端固定在右管板上,中间筒体的上、下两侧分别开有废水进口和废水出口,中间筒体的左、右两侧分别设有空气进口和空气出口,在左封头的外部设有电机,电机驱动连接轴旋转运动,连接轴带动传动轴沿筒体中心线做旋转运动,传动轴驱动固定在清洗装置上的连接杆运转。本发明的可自动清洗的换热器,在换热管上新增了清洗装置,不仅省时省力,也提高了工作效率。

1254

1254

0

0

加盐复合萃取精馏分离乙酸乙酯-乙醇-水混合液的方法,步骤如下:乙酸乙酯、乙醇、水混合液加盐,所述的加盐为:加入10~20的%NaAc;复合萃取剂萃取分离,塔顶得乙酸乙酯,塔顶温度控制在77~78℃;塔釜流出含盐混合萃取剂经再生塔处理,再生塔塔顶部分馏分经乙醇回收塔处理,其余馏分返还使用,含盐萃取剂循环使用。本发明与传统工艺相比工艺步骤比较简单,用水量减少并可循环利用。原料液经加盐复合萃取后,可一次得到99.5%以上的乙酸乙酯,得率可达97%以上,同时得到95%以上乙醇,用水量减少并可以循环利用,无废水排放。该工艺过程简单,能耗低。

729

729

0

0

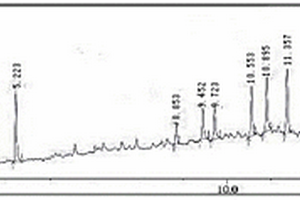

本发明公开了一种正戊烷选择性氧化制苯酐和顺酐的工艺,包括氧化反应工段、冷热低分工段及产品精制工段,具体为:液相正戊烷汽化后与空气混合经预热进入氧化反应工段,在固定床列管式反应器中发生强放热反应,得到的反应气进入冷热低分工段,通过热低分闪蒸罐闪蒸为气液两相,随后将罐顶气相降温后送入冷低分闪蒸罐闪蒸,罐顶废气排放至废气处理,而将两个闪蒸罐的罐底液相物送至产品精制工段;所述混合液经脱水塔脱水并将塔顶所得废水排至废水处理,塔底产品混合液送入分离塔分离,以最终在塔顶、塔釜分别得到高纯度的顺酐和苯酐液相产品。本工艺成功开发了正戊烷的下游市场,实现了正戊烷的高值利用,具有可观的经济和环境效益。

1056

1056

0

0

本发明公开一种酸碱污水处理工艺,包括以下步骤:步骤一、通过大颗粒杂质过滤网,过滤掉废水中的大颗粒杂质;步骤二、在待处理污水中加入pH调节剂调节pH值至5.5‑6.0;步骤三、加入酸性氧化剂调节pH值至3.0‑6.0,搅拌反应40min‑50min;步骤四、加入pH调节剂将pH值至8.0‑9.0,在每立方米的废水中加入40g‑60g聚合氧化氢和聚乙烯混合物,与水混合均匀;步骤五、将混合液搅拌10min‑15min后,静置沉淀40min‑60min;步骤六、紫外线杀菌4h‑6h;步骤七、二次过滤后,排放。本发明可以分步处理污水中的不同有害物质,达到深度处理。

1116

1116

0

0

本发明涉及一种麦草畏的制备工艺,属于制备除草剂麦草畏技术领域。一种麦草畏的制备工艺,包括工艺步骤为:以苯为原料,经过定向氯化、催化、再氯化、精馏后生成1,2,4?三氯苯;再经1,2,4?三氯苯水解后,生成2,5?二氯苯酚与2,4?二氯苯酚混合物,再分离、提纯后,得2,5?二氯苯酚;经过2,5?二氯苯酚制取3,6?二氯水杨酸;3,6?二氯水杨酸经过甲基化反应、皂化反应、酸化反应等后,得麦草畏。通过工艺步骤和参数的优化,使得整个制备工艺简单、成本低、收率高、选择性高、废水量显著降低、设备利用率提高。

1151

1151

0

0

本发明公开一种利用木质素磺酸钠制备芳香醛化合物的方法,即将氢氧化钠加入去离子水中得到氢氧化钠水溶液,然后加入木质素磺酸钠搅拌均匀,维持温度5-60℃加入氧化剂、催化剂进行反应,所得反应液调pH1~3,然后抽滤除去未反应的木质素磺酸钠,所得上清液用有机溶剂乙酸乙酯或氯仿进行萃取,所得有机相控制温度为30-55℃进行旋蒸浓缩,即得芳香醛混合物;对所得的芳香醛混合物进行柱层析分离可分别得到香草醛、对羟基苯甲醛和丁香醛。该制备方法具有制备成本低廉、工艺操作简单、反应条件温和且无二次污染,不仅减少了造纸废水对环境的污染,更有效利用了木质素资源,同时获得了具有高附加值的芳香醛化合物。

755

755

0

0

本发明提供了一种选择性吸附分离水溶液中硫氰酸盐和硫代硫酸盐的方法.本方法是利用层状双羟基复合金属氧化物焙烧产物(LDO)对硫代硫酸根与硫氰酸根离子吸附量的差异吸附,以LDO为吸附剂放入含硫代硫酸盐和硫氰酸盐的水溶液中,先将溶液中的硫代硫酸盐吸附到LDO中,然后进行置换、提纯;再分离剩余液中的硫氰酸盐,从而达到分离提纯两种盐的目的。所用的LDO是将结构式为Mg1-xAlx(OH)2(An-)x/2.yH2O的镁铝水滑石,于400-500℃焙烧3-4h得到;该方法可以用于含硫代硫酸盐与硫氰酸盐溶液中的废水处理,以解决其对水体和土壤的污染问题,同时能够很好地回收这两种盐。

827

827

0

0

一种碳质原料流化床热解产物分级回收系统及其回收方法,所述的回收系统包括流化床热解反应单元、油洗单元、冷凝回收单元、深度脱油单元、脱硫脱碳单元和脱低碳烃单元。本发明提供的系统和方法对高温热解油气依次经过油洗、换热冷凝、深度脱油、脱硫脱碳、脱低碳烃等过程,分别获得重质焦油、中质焦油、轻质焦油、低碳烃和热解干气产品,实现了热解产物的分步回收和净化。并且与现有技术相比,大幅降低了水的用量和有机废水的排放量,降低了废水处理成本。

本发明属催化剂材料制备技术领域,提供一种纳米四氧化三钴/氧化铝@载体催化剂及其制备方法和应用,催化剂为氧化铝改性的载体上负载有活性组分纳米四氧化三钴。将铝盐完全溶解后,加入载体,油浴加热浸渍完成后,烘干,焙烧得到铝改性的载体;将铝改性的载体置于含有钴离子的溶液中,等体积浸渍完成后,烘干,可选择的进行焙烧,得到高分散纳米四氧化三钴/氧化铝@载体复合催化剂。本发明通过Al对载体进行改性,继续负载钴组分后,活性组分呈现高度分散的状态,在pH 3‑11范围内和高盐废水中,催化剂对有机污染物有着良好的降解去除,显示出催化剂极高的催化活性和广阔的应用范围。

1069

1069

0

0

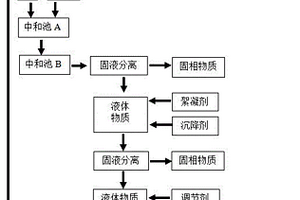

本发明涉及一种粗PTA提纯处理方法,其主要步骤如下:(1)准备原料;(2)中和处理;(3)初次固液分离处理;(4)絮凝处理;(5)再次固液分离处理;(6)酸析处理;(7)成品分离处理。上述工艺方法具有以下优点:(1)提纯成本大幅度降低:石灰较为廉价,它与酸根反应出的物质安全可以用于建筑石膏产品,如石膏板、轻质砖墙、水泥缓凝剂,这样不但不会产生二次污染物,同时可以销售利用弥补提纯成本。(2)石灰吸水消化后变为氢氧化钙,氢氧化钙再与母液中的酸根反应生成含水物质;母液可以实现循环利用,从而避免了二次废水的排出,可以实现更加彻底的废水回收再利用,能获得纯度更高的PTA。

822

822

0

0

本发明涉及电解填料制备领域,提供一种原位碳热还原合成铁碳内电解填料的方法。本发明包括以下步骤:氧化改性:将煤沥青分散到芬顿试剂中,煤沥青与芬顿试剂的质量比为1:(5-100),在温度150-250℃下水热反应3-12h后,加入活性调节剂,继续在温度150-200℃,水热反应3-10h,然后离心分离,于120-150℃干燥4-6h;原位还原:将上述得到的改性物质于500-1200℃下焙烧2-8h。本发明成本低、制备过程简单,制得的铁碳填料孔隙结构发达、金属活性组分分散性高、处理废水能力强。

786

786

0

0

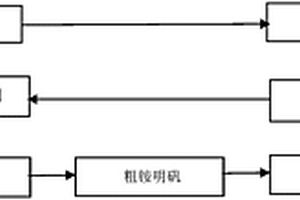

本发明公开了一种活性白土废酸母液制备铵明矾的方法,属于活性白土废水处理及无机盐制备技术领域。本发明是利用活性白土废酸母液中的硫酸、硫酸铝,与硫酸铝和氨水进行反应,经絮凝,经除杂、结晶、压滤、脱水等步骤后制得纯净铵明矾。本发明使用聚合硫酸铝作为絮凝剂,同时通过进一步优化工艺,使得本发明的方法所制得的明矾纯度达到99.86%以上,得量提高率达到15.32%以上,均比现有技术“一种利用活性白土生产废水制备铵明矾的方法(公开号:CN105293553A)”高。

1110

1110

0

0

从己内酰胺有机溶液中回收己内酰胺的方法,所述的方法包括:a)用水或碱性水溶液洗涤溶液,产生一种包含己内酰胺以及有机溶剂的洗出溶液以及一种洗涤残余物,b)从洗出溶液中蒸发除去有机溶剂,得到己内酰胺产品,c)选择性地,氢化己内酰胺产品,d)选择性地,从己内酰胺产品中蒸发除去水,e)蒸馏己内酰胺产品以回收己内酰胺并得到一种蒸馏残余物,f)在水存在下用一种有机溶剂萃取蒸馏残余物,得到(i)包含溶于有机溶剂中的己内酰胺的萃取物和(ii)废水,以及g)将环萃取物再循至步骤a)或b)。

858

858

0

0

本发明公开了一株产生物表面活性剂的鲑色锁掷酵母菌株Sporidiobolussalmonicolor?AH3,其微生物保藏号是CGMCC?No.4814。本发明酵母菌株能够以C10-C24烷烃和/或多环芳烃为碳源进行生长,并且产生生物表面活性剂,以烷烃和多环芳烃为碳源培养时,产生的生物表面活性剂的乳化能力增强。本发明的酵母菌株Sporidiobolus?salmonicolor?AH3CGMCC?No.4814对疏水性有机物具有良好的降解作用和乳化作用,在采油废水处理方面具有良好的应用前景。

本发明公开了一种氟苯尼考中间体V的制备方法,属于兽药制备技术领域,包括加成反应、关环反应、水解反应和开环反应;还公开了一种利用氟苯尼考中间体V的氟苯尼考制备方法,其特征在于,包括加成反应、关环反应、水解反应、开环反应、还原反应、环合反应、氟化反应和开环反应。本发明的氟苯尼考中间体V的制备方法,各个反应步骤可以连续操作反应,工艺简单,路线精短,制备出的氟苯尼考手性纯度高且收率高;本发明利用该中间体V的氟苯尼考制备方法,避免废水污染,降低处理废水的成本和对环境的污染,同时避免了拆分工艺,增加了反应中原子的利用率,降低了成本,简化了工艺。

795

795

0

0

本发明提供一种表面功能化多孔碳吸附剂,涉及水处理技术领域,本发明对醋酸纤维素进行氧化、席夫碱缩合得到氮硫共掺杂纤维素,混酸对硫氮共掺杂多孔碳进行氧化处理得到氧化多孔碳,蒽醌‑2‑磺酰氯上磺酰氯基团和氧化多孔碳上羟基反应得到表面功能化多孔碳吸附剂。本发明利用噻唑杂环交联纤维素得到三维网状结构的纤维素结构,得到的氮硫共掺杂多孔碳具有多孔和比表面积大的特点,对废水中的偶氮染料具有良好的吸附性能。多孔碳中掺杂的氮、硫元素增加了多孔碳对偶氮染料的化学吸附作用。多孔碳表面接枝大量的醌基,继续对偶氮染料进行催化降解。本发明制备的吸附剂对废水中的偶氮染料具有良好的吸附、催化降解性能。

北方有色为您提供最新的有色金属废水处理技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!