全部

1013

1013

0

0

一种气化煤焦油废渣制备磁性粉末活性炭的方法,所述方法是将气化煤焦油废渣与萃取溶剂混合、搅拌、萃取得到混合溶液,后分离得到萃取溶液和萃取余渣;将萃取溶液进行蒸馏,获得溶剂和焦油产品;将萃取余渣用萃取溶剂或回收溶剂进行二次浸洗,即获得固体粉渣;再将固体粉渣加入到活化剂水溶液中,后除去水分获得固体混合物料,并在通有氮气的管式炉中脱水,然后加热炭化,再次升温活化,得到粗活性炭;将粗活性炭用蒸馏水清洗至中性,然后置于入烘箱中烘干,获得磁性粉末活性炭。本磁性粉末活性炭具有较强的磁性,且碘吸附值高达2023.11mg/g以上,比表面积高达1981.29m2/g,孔容为0.92cm3·g-1,平均孔径为2.75nm。在处理废水过程中,实现了气化煤焦油废渣较好地处理和高附加值利用。

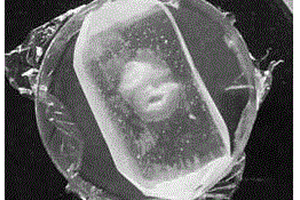

本发明公开了一种细菌纤维素膜固定化黄孢原毛平革菌用于孔雀石绿降解的方法,包括以下步骤:配制固体平板培养基,得到活化的木醋杆菌Acetobacter xylinum NUST4.2作为菌种,静态发酵培养得到细菌纤维素膜载体,裁剪得到不同大小的长方体小块;制备黄孢原毛平革菌的孢子悬浮液;配制液体培养基;将不同大小、数目的细菌纤维素膜载体加入液体培养基,并将黄孢原毛平革菌的孢子悬浮液接至该液体培养基,制备固定化黄孢原毛平革菌;采用得到的固定化黄孢原毛平革菌,对孔雀石绿染料废水进行脱色试验,确定细菌纤维素膜载体对固定化黄孢原毛平革菌降解孔雀石绿染料废水效果的影响。本发明提高了黄孢原毛平革菌对孔雀石绿的降解效率及稳定性。

823

823

0

0

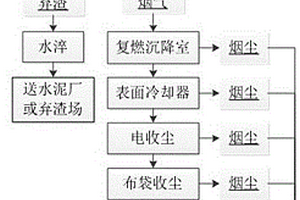

本发明公开了一种危险废渣的无害化处理方法,涉及环保技术领域。该方法包括:将危险废渣、辅料混合均匀,置于烟化炉中,喷入粉煤和空气进行高温烟化,得到烟气和炉渣;从烟气中回收有害物质;炉渣经水淬得到玻璃化水淬渣、高温水汽和水淬废水,玻璃化水淬渣用于水泥生产,高温水汽和水淬废水回收并循环使用。该方法采用高温烟化挥发的方法使危险废渣中的大部分有害物质挥发进入烟尘,再从烟尘中将其回收,少部分在烟化过程中与玻璃化辅料生成难溶性盐类,从而残留在炉渣中,并且经水淬急冷形成更加稳定的玻璃体,从而达到固化危险废物的目的,既实现了资源的回收,又实现了无害化处置,尤其适用于处理含砷或铅的危险废渣。

904

904

0

0

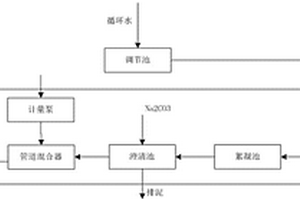

本发明涉及使用药剂处理循环水的净化系统和净化工艺,其中净化系统包括依次连通形成处水通路的调节池、凝聚池、絮凝池、澄清池、管道混合器和废水脱硫系统,其中絮凝池设有氢氧化钠和聚合硫酸铁的加药装置,管道混合器连接有处理药剂的限量加药装置。限量加药装置包括加药器和计量泵,加药器通过计量泵与管道混合器连通。本发明的处理工艺配合相应的处理药剂,不需要使用过滤设备和杀菌设备,工艺流程简单、易操作,处理过程不需加酸调节废水的碱度,且处理后的循环水的氯离子小于500mg/L,能作为补给水进入脱硫系统,并能保证整个循环系统的安全。

1100

1100

0

0

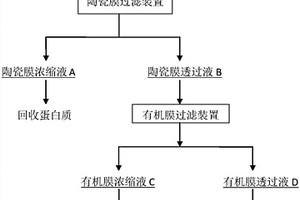

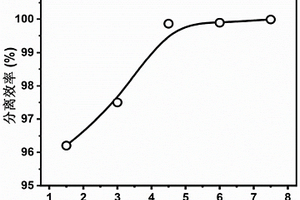

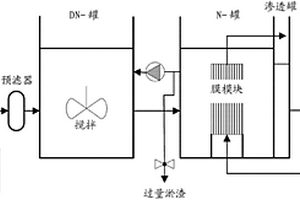

本发明涉及一种苦杏仁脱苦水资源化处理方法,其主要是将苦杏仁脱苦水粗滤后用孔径为5~10nm的陶瓷膜进行陶瓷膜浓缩过滤,将蛋白质和苦杏仁苷分离,得到浓缩液A以及透过液B,使蛋白质截留在浓缩液A中回收,将透过液B经150~300Da的有机膜过滤,得到浓缩液C和透过液D,使苦杏仁苷、苯甲醛等大分子物质截留在浓缩液C中;本发明采用膜分离技术对苦杏仁脱苦水中营养物质进行浓缩分离,浓缩后的营养物质更容易纯化和提取,同时可以减少提取营养物质的成本,进一步有效的浓缩分离出纯度较高的苦杏仁苷、黄酮、多酚类等物质以及天然香料物质苯甲醛,而且处理得到的最终废水,达到国家废水处理的指标,对环境保护起到一定的作用。

1103

1103

0

0

本发明公开了一种红薯淀粉的加工方法,包括以下步骤:(1)、选取优质的新鲜红薯清洗干净;(2)、将清洗干净的红薯加入磨浆机进行破碎、磨浆工艺处理;(3)、将步骤(2)制得的红薯浆液通过50‑60目过滤筛进行第一次过滤,将第一次过滤所得的滤液通过90‑100目过滤筛进行第二次过滤;(4)、将步骤(3)第二次所得的滤液送入沉淀池进行沉淀工艺处理,将清液层滤出返回前述步骤重复使用,将淀粉层进行脱水烘干既得淀粉成品,将废渣与步骤(1)产生的废水、废渣经废水池的发酵处理后返田使用。本发明克服了传统工艺生产效率低,产品质量不稳定的缺点,并对淀粉加工过程的用水进行循环利用,降低加工成本,避免了对环境造成的污染。

1056

1056

0

0

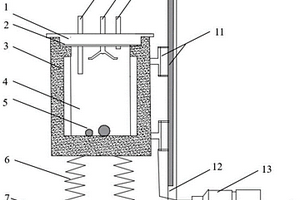

本发明涉及供水装置技术领域,更具体而言,涉及一种智能型多源叠压分质供水装置。一种智能型多源叠压分质供水装置主要由内置式消音增压泵组、堰式叠压增压泵组、中央水处理系统、生活消防组合式叠压供水装置、组合式原水蓄水系统、特质饮用水供水系统、煮饭水供给系统和废水回收磁化再利用系统组成,它兼容罐式叠压、箱式叠压、三联(多联)叠压的技术性能;还同时兼顾着消防与生活用水的功能;并同时能够做到特质饮用水、生活用水、清洁用水的分质供水;将三种不同水质的水分别送达各自所需取水点。本发明主要解决了是资源利用率低的问题。本发明主要用于对水资源进行分质处理和对废水进行重复利用。

829

829

0

0

本发明公开了一种梯级电化学强化多循环脱氮除碳生物反应器及其工艺,属于废水处理技术领域。本发明通过梯级电化学模块优化设计以及三重内循环系统独立设计,搭建了两级缺氧‑厌氧环境,实现了总氮和COD的同步去除,克服了现有技术中存在的废水处理抗冲击能力弱、去除效果差、去除指标单一等问题。

890

890

0

0

本发明提供一种天然海绵状滤芯的制备方法,包括以下具体步骤:S1:海绵状材料的制备;S2:植物基粉体的制备;S3:滤芯的制备;S3.1:将多根S1制得的海绵状材料扎成柱状,放置在上下开口的外柱内,使海绵状材料与外柱内壁紧密接触,得到带有海绵状材料的外柱;S3.2:将S2制备的植物基粉体置于去离子水或无水乙醇中,搅拌,得到均匀的悬浊液;S3.3:将S3.2制得的悬浊液填充至带有海绵状材料的外柱内,得到天然海绵状滤芯。本发明所制备的滤芯具有油品内微量水分去除、含油废水除油以及废水中颗粒物、悬浮物以及染料分子染料吸附截留的功能,且具有较高的分离效率。

832

832

0

0

本发明提供一种基于球磨强化的炼钢废弃物协同治理系统及方法,系统包括碳捕集系统和碳氮气体分离收集系统顺次连接。利用钢铁冶金渣为碳捕集原料,协同冶金废气、冶金废水进行碳捕集反应,在兼顾碳减排的同时,实现冶金废气中CO2与CO和N2的高效低成本分离,整个过程无需外加热源。本发明打破现有的冶金废渣直接碳捕集工艺中,由产物膜包覆引起的碳酸化反应速率及反应程度低的难题,兼顾钢铁企业各种废弃物的协同治理,对实现钢铁企业绿色可持续发展具有重要意义。

本发明公开一种低温等离子体和微电解联合处理硝基甲苯生产污水的方法,包括以下步骤:调节pH值,然后进入微电解池;出水经沉淀后去除污泥;进入低温等离子体反应器,采用高压气液混合放电产生的等离子体进行处理;低温等离子体处理后的废水经经加碱调节后进入生化系统,经生化后污水排放。通过本发明硝基甲苯污水的COD可降低到1500以下,且B/C可提高至0.3以上,另外污水中有毒副作用的芳香类化合物会改变化学结构,使污水的生化性得到很大的提高,再经过生化处理后,出水的各项主要指标均可达到一级排放标准。杜绝由于硝基甲苯生产污水排放产生的污染,有利于环境保护,并且实现能源的资源的循环重复利用。

1152

1152

0

0

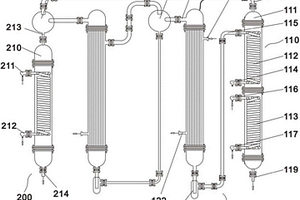

本发明公开了一种减压多效玻璃蒸发器系统,包括蒸发器装置和冷却装置,所述蒸发器装置包括冷凝器和若干组列管蒸发器,所述列管蒸发器设置在冷凝器一侧,所述冷却装置通过旋风分离器与冷凝器和列管蒸发器相连。本发明的优点是:设备采用减压蒸发,在蒸发管内形成一定的真空状态,有效的降低料液沸点的温度,降低了设备运行的能耗;同时利用二次蒸汽进行有效预热和再次利用,减少生蒸汽用量,降低能耗。本发明通过对废水的蒸发浓缩减少废水的排放,实现资源回收利用。

969

969

0

0

本发明公开了一种复合型净水剂的制备方法,该复合型净水剂的原料按如下重量份配比:纳米管-纳米银-聚氯化铝材料33-37、分子共振粉9-12、聚丙烯酰胺5-8,高铁酸钾12-15。本发明具有如下技术有效果:(1)混凝效果优异、产品稳定性好,絮凝净化效果好。(2)无毒无污染,在水中可自然分解,大大降低了二次生化污染;能明显降低废水的BOD和COD,极大提高了造纸废水回收利用率。

814

814

0

0

本发明是一种食异源鞘氨醇菌(Sphingobium?xenophagum)LH-N22,其保藏号为CGMCC?No.6973。本发明还公开了一种食异源鞘氨醇菌的微生物菌剂,该微生物菌剂包含前述食异源鞘氨醇菌LH-N22。本发明食异源鞘氨醇菌菌株及其微生物菌剂可以在废水处理中应用。该菌株对高盐度和氨氮浓度的耐受能力强,具备同步硝化反硝化的能力,在盐度(以NaCl计)≤10%,氨氮浓度≤1000mg/L,B/C≥0.3的条件下生物脱氮效果好,有效地解决了高盐条件下生物脱氮难题,具有良好的应用前景。

1084

1084

0

0

本发明涉及一种抗菌净化功能复合材料及其制备方法,属于环保材料技术领域。本发明所述的抗菌净化功能复合材料由以下重量份数的原料制成:矿物复合吸附材料70-95份,光催化降解材料3-25份,稀土无机抗菌材料2-15份,添加剂1-10份;所述矿物复合吸附材料由海泡石、硅藻土、麦饭石和凹凸棒石制成;所述光催化降解材料由氧化钛、电气石和远红外陶瓷粉制成;所述稀土无机抗菌材料由氧化锌、氧化铈和氧化银制成;所述添加剂为活性炭、羧甲基纤维素和浮石粉的混合物。本发明所述的抗菌净化功能复合材料吸附性和分解率高,能防水防潮,抗菌效果优异;同时本发明提供了一种成本低、产生的废水量少、粉体应用简单便捷的制备方法。

1053

1053

0

0

本发明涉及一株耐受纳米二氧化钛毒性的施氏假单胞菌及其应用。本发明培殖了一株具有纳米二氧化碳耐受能力的施氏假单胞菌(P.stutzeri),其保藏号为CGMCC No.14062。当废水中存在高浓度水平(0‑128mg/L)的纳米二氧化钛时,该菌株能够以硝酸盐氮为唯一氮源,在好氧环境下硝酸盐氮的去除率可达100%,总氮的去除率同样可达85%,表现出较强的对纳米二氧化钛毒性的耐受能力,对优化污水生物处理系统和减弱纳米材料对污水脱氮系统的影响具有重要意义。

774

774

0

0

本发明涉及一种用于处理玻璃布的表面处理剂及其制备方法。所述表面处理剂包括下列组分:0.52‑0.65wt%冰醋酸,0.64‑0.92wt%由三烷氧基硅烷作为中间体制得的硅烷偶联剂,1.27×10‑3–2.27×10‑3wt%助剂A,5.45×10‑3‑8.68×10‑3wt%助剂B,余量为纯水;其中,所述助剂A由40‑55wt%矿物油、25‑40wt%聚醚、15‑25wt%二氧化硅和2‑5wt%水构成,所述助剂B为由60‑75wt%硅油、15‑25wt%脂肪烃、5‑15wt%聚山梨酯和1‑3%wt水构成。本发明的优点在于,通过优化表面处理剂的配方、配方之间的配比关系和制备方法,使表面处理剂中的冰醋酸浓度显著降低,这不但节省原料成本,还降低相应的废水处理成本,有利于企业节省总体的生产成本,以及达到保护环境的目的。

821

821

0

0

本发明涉及一种脱硫废液中副盐的处理方法,包括如下步骤:a、对脱硫废液进行前处理,除去脱硫废液中的杂质;b、再通过离心泵输送至脱色釜脱色;c、经过喷雾干燥器喷嘴雾化后,对脱硫废液进行干燥处理,使脱硫废液中的Na2S2O3、Na2SO4、NaCNS副盐以固体盐类的形式分离出来,作为无机盐回收,实现无废水排放。本发明能够合理的处理气体制造厂脱硫工序产生的副盐含量极高的废液,达到无废水排放,有效回收了系统余热,实现热量的再利用,降低了生产成本,工艺简单,对环境友好。

在水溶剂中以液相法用分子氧氧化2,4,5-三甲基苯甲醛来制备1,2,4,5-苯四酸的方法,包括:使经重结晶步骤分离得到的重结晶母液在除去部分水溶剂之后,循环至氧化步骤。根据该方法,能使1,2,4,5-苯四酸和氧化催化剂的损失降至最低,并能降低废水排放的负荷,且不会降低液相氧化反应的效能。

1046

1046

0

0

本发明公开了一种壳聚糖表面修饰的方法,包括:将壳聚糖粉末分散于水中,用等离子处理,室温搅拌,离心,水洗,烘干,制得辉光放电等离子修饰的壳聚糖吸附剂。本发明还公开了该方法制备的壳聚糖吸附剂在印染废水后处理中的应用。本发明所述的制备方法简单,环境友好,成本低廉,其吸附性能远高于未处理的壳聚糖,预处理条件温和,不添加任何化学试剂,不产生二次污染,具有产业化的应用前景。

994

994

0

0

本发明涉及陶瓷材料及其制作方法技术领域,特指一种静电粉末的纳米陶瓷复合材料及其制作方法。制作该静电粉末的纳米陶瓷复合材料的原料及重量配比为:A、长石20-30%;B、石英20-30%;C、硼砂20-30%;D、气孔抑制剂4-7%;E、助熔剂16-24%。本静电粉末的纳米陶瓷复合材料涂搪的优点是:1、节省工序,节省能源,无需干燥。2、资源利用率高,粉末通过回收,利用率可高达98%以上。3、绿色环保,无废水废气产生。4、自动化操作,省工省力,自动化生产。5、喷涂质量优良,瓷面光洁致密,气孔率低,厚薄一致。6、瓷面层具有耐热、耐磨、耐腐蚀、易清洁。7、符合直接食品FDA,无毒安全。

898

898

0

0

本发明涉及一种用于镁合金表面处理的专用表面处理剂。该处理剂包括如下原料:α、β-不饱和丙烯羧酸单体、N-N-二甲基苯胺类单体、硼砂、聚氧乙烯非离子表面活性剂、氟化合物和/或络合氟化物和水。羧基化处理就是使工件表面产生完整的化学转化膜层的表面处理技术。羧基化处理膜层作为油漆底层,可使漆膜的粘附力、耐潮湿性和耐蚀能力提高几十倍至几百倍。使用本发明处理剂的羧基化处理工艺简单,在整个过程中不使用有害成分(如Cr6+、Mn2+、PO43-等),产生的废水只需对pH值稍加调整即可直接排放,对环境影响小,因而具有良好的应用前景。

729

729

0

0

本发明涉及一种高效型染料絮凝剂及其制备方法及其应用,特点是由聚合物主链聚羟甲基丙烯酰胺、阳离子型高分子侧链末端含羧基的聚甲基丙烯酰氧乙基三甲基氯化铵、阴离子型高分子侧链前驱体聚合物末端含羧基的聚甲基丙烯酸叔丁酯、功能高分子侧链前驱体聚合物末端含羧基的聚N‑乙烯基甲酰胺、二甲基甲酰胺溶剂、催化剂即N‑羟基琥珀酰亚胺、1‑乙基‑3‑(3‑二甲胺基丙基)碳二亚胺碘甲烷盐、氢氧化钾及环己二胺四乙酸二酐制备高效型染料絮凝剂,并将高效型染料絮凝剂用于处理染料合成或染整过程中排放出的染料废水及艺术涂料废水。其具有捕集能力强,沉降速度快,能处理络合重金属离子,能在数秒内捕获染料分子及络合型重金属离子,快速生长成大的沉降颗粒,实现快速分离染料的目的,操作简便,处理成本低,适应性强等优点。

1219

1219

0

0

本发明涉及一种分离方法,尤其涉及一种适用于从不同浓度盐酸中分离回收氯化氢的工艺方法。本发明适用于各种浓度的废盐酸分离,分离过程中盐酸浓度发生变化造成操作条件的变动时,也无需增加设备即可进行流程切换,节约设备投资,利用加压精馏塔塔底得到的高温盐酸或萃取盐溶液的热量作为预热器和减压精馏塔塔底再沸器的热源,降低能耗;使用的作为萃取精馏介质的易溶性盐,能够减少萃取盐的用量,减缓设备的腐蚀速率;利用分离过程中产生的废水作为喷射真空泵介质,降低物耗;采用中和塔对含酸废水进一步处理,绿色环保。

1198

1198

0

0

本发明公开了一种超声浸渍制备铁铈复合氧化物的方法及其在类芬顿水处理体系中的应用。该超声浸渍制备铁铈复合氧化物的方法如下:将铈元素的金属盐溶于水后,加入碱的水溶液进行沉淀反应,反应完毕将所得沉淀干燥再研磨,自然冷却至室温得到二氧化铈粉末;将铁元素的金属盐溶于水后,加入上述二氧化铈粉末进行超声浸渍,反应完毕将所得沉淀过滤再煅烧,自然冷却至室温得到所述铁铈复合氧化物。本发明采用超声浸渍法制备的铁铈复合氧化物结构稳定,活性较高,且制备方法操作步骤简单,反应时间短,反应条件易控制,有实际应用的价值。在类芬顿水处理体系中催化反应20min,对制药废水和抗生素废水的去除效果分别可达81%和87%。

本发明涉及一种环境友好型魔芋葡甘聚糖基阳离子染料捕获沉降剂及制备方法及应用,特点是由魔芋葡甘聚糖、水、引发剂偶氮二异丁基脒盐酸盐V‑50、甲基丙烯酸、N‑乙烯基甲酰胺、1,2‑环己二胺四乙酸二酐、氢氧化钾及二硫化碳制备环境友好型魔芋葡甘聚糖基阳离子染料捕获沉降剂,并将环境友好型魔芋葡甘聚糖基阳离子染料捕获沉降剂用于处理染料合成或染整过程中排放出的阳离子型染料废水及艺术涂料行业排放的废水。其具有捕集能力强,沉降速度快,能处理低浓度络合型重金属离子,能在数秒内捕获染料分子及络合型重金属离子及快速生长成大的沉降颗粒,实现快速分离染料及重金属离子的目的,无毒、环保,废弃后易降解,在使用过程中不易造成二次污染,操作简便,处理成本低,适应性强等优点。

1095

1095

0

0

本发明公开一种处理水中有机污染物的方法。依次包括如下步骤:将水滑石加入到高锰酸钾溶液中,恒温水浴中搅拌、老化、洗涤、烘干,得到高锰酸钾改性的水滑石;取烘干的高锰酸钾改性的水滑石,加入到待处理的有机废水中,再加入亚硫酸氢钠和膨润土,搅拌、沉淀分离,上清液可以排放。该方法受废水pH影响小、处理后无二次污染。

792

792

0

0

本发明提供了一种三维阳离子化棉纤维的制备方法,其特征在于步骤如下:首先,称取一定质量的棉纤维放在乙二醇介质中于65±5℃下预处理0.5-1h后;其次,将预处理后的棉纤维转入到吡啶/水介质中,滴入相对于棉纤维质量100%-200%的阳离子A试剂3-氯-2-羟丙基甲基二烯丙基氯化铵溶液,获得平均取代度DS为0.85-0.95的二维阳离子化棉纤维;再次,以新的双氧水—葡萄糖复合引发体系为基础,将所得二维阳离子化棉纤维与阳离子B试剂二甲基二烯丙基氯化铵,进行三维共聚阳离子化反应,得到三维阳离子化棉纤维。所得三维阳离子化棉纤维对印染废水的净化脱色性能优于市售同类产品,且其制备工艺及应用性能均具有良好的稳定性、环保性及条件温和性,应用前景较好。

1207

1207

0

0

本发明提供了用于改善膜过滤系统,特别是水或废水处理工艺中的渗透性和通量的方法和组合物。

971

971

0

0

本发明涉及一株产生生物表面活性剂菌及其应用。其技术方案是:所述产生生物表面活性剂菌为粘质沙雷菌(Serratia marcescens),编号为O2,由中国典型培养物保藏中心保藏,保藏编号为:CCTCC NO:M 2016642,保藏日期为2016年11月17日。所述粘质沙雷菌(Serratia marcescens)O2的16S rDNA的GenBank中的登录号为KY174958;菌株Serratia marcescens O2为革兰氏阳性菌,菌落为规则的圆形,边缘整齐,表面光滑,菌落呈乳白色;通过革兰氏染色后在显微镜下呈阳性,菌体呈杆状。菌株Serratia marcescens O2发酵降解过程生成磷脂类生物表面活性剂。菌株Serratia marcescens O2在用于焦化废水和石油烃类污染水体的治理与修复中能有效去除难降解的正十六烷。

北方有色为您提供最新的有色金属废水处理技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!