全部

1226

1226

0

0

本发明公开了一种改性钛或钛合金粉制备钛基复合材料的方法,该方法包括:一、将改性剂聚醚胺或/和聚硅氮烷分散在乙醇后加入钛或钛合金粉并机械搅拌,经干燥得到改性钛或钛合金粉;二、将改性钛或钛合金粉进行致密化烧结,经热变形加工得到钛基复合材料。本发明利用聚醚胺或/和聚硅氮烷对钛或钛合金粉进行改性,并与钛基体反应原位生成弥散分布的纳米级TiC或/和Ti5Si3颗粒,钉扎在晶界限制晶粒的长大并起到了良好的载荷传递作用,且改性剂裂解元素进入钛基体中固溶强化,提升了钛基复合材料的强度,从而获得具有优异强塑形匹配水平的钛基复合材料,解决了现有改性剂改性形成的增强体强化效果不明显的问题。

719

719

0

0

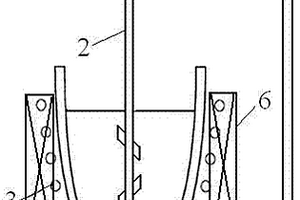

本发明提供了一种复合材料连接结构,包括第一主件和第二主件,所述第一主件由管件和设置于管件外侧的第一连接部一体成型而成,所述第二主件由板件和设置于板件外侧的第二连接部一体成型而成,所述第一连接部和第二连接部通过铰接件连接,所述第一主件、第二主件和铰接件均为复合材料材质。本发明还提供了一种制作该复合材料连接结构的方法,包括以下步骤:一、制作第一主件;二、制作第二主件;三,铰接,得到复合材料连接结构。本发明复合材料连接结构与传统连接结构相比,具有管件、板件分别一体成型,轻质,高强度,高模量等技术优势,具有广泛的应用前景。

963

963

0

0

本申请属于复合材料结构设计与分析领域,特别涉及一种碳纤维复合材料缠绕管件扭转刚度设计及校核方法。包括如下几个阶段:(1)数据准备阶段,基于复合材料的基本力学性能参数,结合经典复合材料力学基本原理绘制出虚拟缠绕管件等效剪切模量Gxy随缠绕角度±θ的变化历程曲线(以下简称剪切模量历程曲线);(2)刚度设计阶段,根据缠绕管件内径、外径、长度及扭转刚度指标等信息,计算出满足刚度要求的等效剪切模量Gxy,然后反查剪切模量历程曲线,得到可用的缠绕角度范围;(3)刚度校核阶段,根据缠绕管件内径、外径、长度及缠绕角度±θ,查询所对应的等效剪切模量Gxy,然后套用扭转刚度计算公式直接得到该结构在当前缠绕角度下的扭转刚度。

738

738

0

0

本发明涉及一种SiCw定向高强韧化厚壁陶瓷基复合材料的方法,将预制体在高温炉中进行界面层与基体制备,使预制体的相对密度达到40%~80%;利用机加工制备陶瓷基复合材料定向通道;利用球磨制备SiCw浆料,结合真空浸渍法封填定向通道,反复浸渍,直至定向通道不透光;利用CVI法进一步致密预制体,最终获得高强韧性陶瓷基复合材料。该工艺的优点:(1)典型的SiCw定向封填销钉结构极大地提高了复合材料的层间结合强度;(2)SiCw层间结构包裹纤维丝与纤维束,可有效阻碍裂纹扩展,提高复合材料韧性;(3)定向封填通道具有设计性,可根据不同需求设计尺寸、间距及分布,操作简单。

965

965

0

0

本发明公开了一种复合材料的性能验证方法,包括步骤1:选定复材批次;步骤2:复合材料预浸料物理性能验证;步骤3:复合材料层合板物理性能验证;步骤4:复合材料层合板力学性能验证;步骤5:复合材料层合板韧性性能验证,本发明可行、有效,能够为民用飞机复合材料适航验证提供有效途径,具有工程实践意义,具有规范复合材料性能试验全流程、提高复合性验证试验效率的优点。

929

929

0

0

本发明公开了一种C@S/SnSx/生物碳复合材料及其仿生构筑法,类针管状生物质经水热处理、热处理,得到生物碳;生物碳与锡源经水热处理,所得产物和硫源经热处理,得到SnSx/生物碳复合材料;SnSx/生物碳复合材料经多糖化合物溶液浸渍、干燥,所得产物经热处理,得到碳包覆SnSx/生物碳复合材料;碳包覆SnSx/生物碳复合材料加入到多硫化钠溶液中,随后滴加稀硫酸、静置,得到C@S/SnSx/生物碳复合材料。本发明公开了一种C@S/SnSx/生物碳复合材料及其仿生构筑法实现了对聚硫化物的快速吸附和转化能力,提升了锂‑硫电池的容量,保证了复合结构在循环过程中的稳定性,减少了因结构破坏造成的容量损失。

731

731

0

0

本发明公开的一种多组元增强铝基复合材料的制备方法,先按照重量百分比称取5%-10%的硅、0.4%-1.2%的镁、0.06%-0.4%的钛、1%-10%的镍、0.005%-0.1%的硼、0%-0.2%的碲、0%-0.3%的锑、5%-20%的碳化硅、1%-10%的石墨,其余为铝,以上各组分的质量百分比之和为100%,再将硅、镁、钛、镍、硼、碲、锑及铝混合后熔炼,得到铝合金液;将铝合金液进行搅拌,搅拌的同时加入碳化硅颗粒及石墨颗粒,高速小漩涡剪切搅拌和多向间歇式电磁搅拌有机的结合,得到本发明多组元增强铝基复合材料。本发明制备方法,熔池搅拌效率提高,搅拌时间缩短,搅拌效果提高,制备多组元增强铝基复合材料多组元增强相更有效地结合并达到理想的均匀分布效果。

1014

1014

0

0

本发明涉及材料领域中高含量Si/Al复合材料的制备方法。为克服现有技术用于硅-铝体系制备浸渗过程中会出现预制体坍塌或变形、制品形状的近终型无法保障的不足,本发明采用冷等静压预制成形多孔硅预制体,调节硅的颗粒度和冷等静压工艺参数,使孔隙率在25-50%之间;将预制体放入陶瓷坩锅内,在其上放置成分为硅10-20%、镁0-5%的铝合金料,在真空下或氮气下升温并经保温后,炉冷至室温,可得到硅体积含量50-75%的复合材料。本发明在浸渗过程中有效地抑制了硅多孔体骨架的溶解,工艺简单、浸渗效率高,保证了硅多孔体骨架的完整性和制品的近终型,所得到的复合材料硅相呈三维网络状连续,铝合金相在其间隙也三维连通。

954

954

0

0

本发明公开了一种增材制造用高熵合金复合材料及其制备方法和应用,制备的纳米颗粒增强高熵合金复合材料,利用纳米颗粒的异质形核作用,在增材制备过程中可以使合金晶粒细化,同时纳米颗粒还可以钉扎位错,以提高增材制造成形的纳米颗高熵合金复合材料的强度,抑制热裂,减少缺陷,改善合金组织均匀性,使合金强度和韧性同步提高,本发明制造的纳米颗粒增强的高熵合金复合材料,致密度高达99.8%,增强相的体积分数可达5.0%以上,且力学性能接近常规锻件的水平。因此,本发明提出的方法特别适合高性能纳米颗粒增强的高熵合金复合材料复杂结构零部件的制造。

本发明公开了一种抑制Ti3AlC2分解用Ni掺杂Ti3AlC2/Cu复合材料及其制备方法,在Cu基体中掺杂不同含量的Ni元素抑制Ti3AlC2陶瓷在高温下扩散分解,然后通过球磨、冷压、烧结、烧结、复压和复烧后,获得Ti3AlC2未分解的Ni掺杂Ti3AlC2/Cu复合材料。本发明通过加入Ni元素掺杂之后,Ti3AlC2/Cu复合材料组织由Ti3AlC2、TiCx、NixAl、NixTi和α‑铜基体组成,随着Ti3AlC2陶瓷的体积分数的增加,组织形貌由增强相细小弥散分布转变网状连续分布,孔洞数量和体积相比与传统Ti3AlC2/Cu复合材料得到了减少,特别是当Ti3AlC2体积分数大于40%时,孔洞减少显著。通过Ni元素掺杂之后在增强相晶界处生成了NixAl和NixTi化合物,抑制了Al元素的扩散,有效抑制Ti3AlC2陶瓷的高温分解,为Ti3AlC2/Cu复合材料的大规模推广提供了一种可行的制备方法。

本公开揭示了一种纳米锆钛酸钡‑聚丙烯‑马来酸酐接枝聚丙烯复合材料,所述复合材料的组分及质量百分比为:纳米锆钛酸钡5wt%‑15wt%,马来酸酐接枝聚丙烯42.5wt%‑47.5wt%,聚丙烯42.5wt%‑47.5wt%。本公开还提供了一种纳米锆钛酸钡‑聚丙烯‑马来酸酐接枝聚丙烯复合材料的制备方法以及一种含有纳米锆钛酸钡‑聚丙烯‑马来酸酐接枝聚丙烯复合材料的聚酰亚胺复合薄膜的制备方法。本公开通过掺杂纳米锆钛酸钡颗粒,使得复合材料的有效介电常数大幅提升,同时介质损耗保持极低水平。

826

826

0

0

本发明公开了阵列碳纳米管聚合物复合材料用于制备太赫兹偏振片,该阵列碳纳米管聚合物复合材料为阵列碳纳米管表面包覆聚合物层,以及阵列碳纳米管聚合物复合材料的制备方法。本发明利用聚合物将碳管进行包覆,有效克制了碳管之间的相互作用和影响,得到仅有碳管本身结构参数决定的太赫兹波段光学响应参数;本发明制备的碳纳米管聚合物复合材料太赫兹偏振片,由于聚合物包覆的固化固定,相比纯碳管阵列结构更加稳定,制备的器件性能也更稳定,并且加工安全、可自支撑。

996

996

0

0

本发明涉及一种核壳结构填料/聚合物基复合材料及其制备方法,该种核壳结构填料/聚合物基复合材料包括:金属包覆陶瓷颗粒而形成的核壳结构填料及聚合物,所述聚合物完全包覆所述核壳结构填料。本发明所制备的核壳结构填料/聚合物基复合材料具有高介电常数、低介电损耗、以及良好的介电性能温度稳定性等优点,其制备方法具有操作简单,热处理温度低,成本低,适合工业化生产,环境友好等特点。

本发明公开了一种贝壳仿生复合材料增韧结构及其设计方法和自动化制造工艺。利用自动铺丝设备,仿照贝壳微观结构特征,使用非连续纤维以逐层铺叠方式制备复合材料层合板。以这种方式设计并制造出来的复合材料构件表现出了一定韧性,充分利用了复合材料可设计性强的特点,最终设计出一种当达到破坏强度时,逐级破坏的结构形式,可以极大的简化复合材料构件使用中的监控过程,降低成本,为复合材料结构设计提供新的设计思路,具有极大的促进意义。

739

739

0

0

一种用搅拌摩擦工艺制备石墨烯增强铝基复合材料的方法,以铝合金为基材,以无电镀铜石墨烯为增强材料,通过搅拌摩擦工艺制备而成,包括以下步骤:1)无电镀铜石墨烯的制备;2) 铝合金板预处理;3)铝合金板填入增强材料;4)摩擦搅拌加工。本发明通过摩擦搅拌工艺,将铝合金与无电镀铜石墨烯均匀混合,制得的石墨烯增强铝基复合材料克服了石墨烯易出现分布不均的缺点。本发明具有工艺简单、加工成本低、石墨烯分散效果好的特点,制备石墨烯增强铝基复合材料的适用于赛车、高速列车、航空航天、人造卫星和空间站等领域。

1151

1151

0

0

本申请属于复合材料板功能模块热力耦合剪切试验技术领域,具体涉及一种复合材料板功能模块热力耦合剪切试验结构,包括:两个复合材料板试验件,相对设置;每个复合材料板试验件两端为试验加载部位,中间为试验考核部位;多个功能模块试验件,连接在两个复合材料板试验件的试验考核部位之间;发热电阻丝,缠绕各个功能模块试验件;两个加载连接板,每个加载连接板与一个复合材料板试验件对应,每端与对应复合材料板试验件上的一个试验加载部位通过螺栓对应连接。

1424

1424

0

0

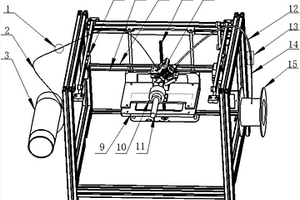

一种连续纤维增强复合材料回转式3D打印机,包括复合材料打印头,复合材料打印头安装在移动导轨上,复合材料打印头和调节装置配合,移动导轨装在移动装置上,复合材料打印头下方设有工作台,工作台上面装有旋转装置,旋转装置上安装有支撑,工作台和升降装置连接,工作台的左右放置增强纤维的纤维筒和树脂丝材的料盘,增强纤维经过张紧装置进入复合材料打印头,树脂丝材通过送丝装置、导丝管进入复合材料打印头中;本发明实现连续纤维增强复合材料回转类制件的高性能快速制造,提高连续纤维的可设计性以及连续纤维性能的利用效率。

924

924

0

0

一种还原石墨烯-CuInS2复合材料制备方法,属于光伏材料制备领域。针对目前纯还原石墨烯的光伏性能差的问题,提供一种利用CuInS2合成具有较好光伏性能的还原石墨烯-CuInS2复合材料。所述方法通过氧化石墨烯(GO)的制备、还原石墨烯(rGO)的制备和还原石墨烯-CuInS2复合材料制备三步骤得到还原石墨烯-CuInS2复合材料。采用该方法制备还原石墨烯-CuInS2复合材料较纯还原石墨烯材料的光伏性能有较大提高。

1072

1072

0

0

本发明公开了一种复合材料开孔翼梁安全裕度计算方法,包括步骤1:建立复合材料开孔翼梁的细节有限元模型;步骤2:对复合材料开孔翼梁的细节有限元模型施加边界条件和工作载荷;步骤3:对复合材料开孔翼梁的细节有限元模型进行应力求解,计算开孔强度的安全裕度MS1;步骤4:对复合材料开孔翼梁的细节有限元模型进行稳定性求解,计算稳定性的安全裕度MS2;步骤5:比较开孔强度的安全裕度MS1与稳定性的安全裕度MS2,取两者中较小者作为复材开孔翼梁的安全裕度,本发明根据具有相同铺层比例的平板试验结果确定了翼梁开孔的孔边强度,方法简单、便于使用,同时在考虑孔边强度和整体稳定性两者因素的情况下,给出了复材开孔翼梁的安全裕度计算方法,结果可靠。

1034

1034

0

0

一种碳/碳复合材料的连接方法,包括以下步骤:将碳/碳复合材料表面预氧化处理,使其表面形成尽可能多的沟壑,便于连接层与碳/碳复合材料形成曲折的连接界面,随后采用化学气相沉积工艺在预氧化后的碳/碳复合材料表面原位生长碳纳米管,将生长有碳纳米管的碳/碳复合材料嵌在一起,用石墨夹具固定,采用化学气相渗透工艺在长有碳纳米管的碳/碳复合材料之间沉积热解碳,得到用碳纳米管/热解碳中间层连接的C/C复合材料,本发明的主要技术效果在于:与陶瓷基、玻璃基以及金属基连接层相比,本发明制备的碳基连接层与C/C复合材料热膨胀系数匹配,具有抗热震性能优异且连接强度高的特点。

一种制备碳量子点修饰多级三氧化钨‑泡沫镍复合材料的方法及其应用,它涉及一种制备三氧化钨‑泡沫镍复合材料的方法及其应用。本发明的目的是要解决现有光热转换材料存在转换效率低,制备复杂,成本高昂以及不稳定的问题。方法:一、清洗泡沫镍;二、生长WO3纳米片‑纳米棒材料初级结构;三、碳量子点修饰。碳量子点修饰多级三氧化钨‑泡沫镍复合材料用于制备光热蒸发装置。本发明通过激光照射制备的碳量子点修饰多级三氧化钨‑泡沫镍复合材料可实现对太阳能的宽光谱吸收(200‑2500nm),具有低导热(0.1‑0.2W m‑1K‑1)和优异的光热转换效率(88‑93%)。本发明适用于污水处理、海水淡化以及蒸汽驱动。

1105

1105

0

0

本发明公开了一种球形铝‑钼复合材料、制备方法及应用,是为了解决现有铝粉氧化峰温较高,放热速率较慢的问题。铝‑钼复合材料,所述的复合材料由钼、Al5Mo及铝组成,铝元素与钼元素质量比为4:1。铝‑钼复合材料一次氧化峰温为548℃,二次氧化峰温为704℃,均低于铝粉所对应氧化温度。一次放热反应速率,二次放热反应速率与率粉相比分别提高36%与42%。

866

866

0

0

本发明公开了一种SiC?ZrC梯度改性碳/碳复合材料的制备方法,用于解决现有方法制备的SiC?ZrC改性碳/碳复合材料力学性能差的技术问题。技术方案是采用硅溶胶浸渍和微波水热法先后在碳纤维预制体的碳纤维表面制备一层SiO2和ZrO2陶瓷,利用CVI工艺在氧化物与碳纤维之间以及两种氧化物之间分别沉积一层热解碳,在碳纤维表面形成了热解碳/SiO2/热解碳/ZrO2的结构,通过高温热处理使氧化物陶瓷原位还原为碳化物陶瓷,再进行致密化得到SiC和ZrC在碳纤维周围呈梯度分布的C/C?SiC?ZrC复合材料。由于碳纤维周围呈梯度分布的SiC和ZrC改善了碳纤维与基体的界面结合,提高了复合材料的力学性能。

1035

1035

0

0

本发明公开了一种Mo-Si-B-W多相复合材料,由以下原子百分比的原料制成:硅5%~25%,钨1%~10%,硼5%~30%,余量为钼;所述硅的质量纯度不小于98%,钨的质量纯度不小于99%,硼的质量纯度不小于99%,钼的质量纯度不小于99%。本发明还公开了Mo-Si-B-W多相复合材料的制备方法。该方法采用机械合金和热压烧结制备Mo-Si-B复合材料,具有能耗低、周期短等优点,将钨粉引入到Mo-Si-B复合材料体系,从而提高材料的高温强度,提高材料使用的可靠性。采用本发明的方法制备的复合材料具有均匀,细小的微观组织,在1400℃抗拉强度为400MPa~460MPa,拉伸延伸率最高可达400%。

780

780

0

0

本发明公开了一种聚氯乙烯‑石墨烯复合材料及其制备方法和应用,属于纳米材料生产工艺技术领域。本发明先制备苯基二甲酸酯类修饰石墨烯,再将其与聚氯乙烯树脂、配合助剂混合制得混合料,通过混合料的混炼和成型工艺,制得聚氯乙烯‑石墨烯复合材料。本发明所述聚氯乙烯‑石墨烯复合材料中,由于苯基二甲酸酯类增塑剂与石墨烯有吸附作用、苯基二甲酸酯类修饰石墨烯与聚氯乙烯树脂之间具有增容效果,因此提高了复合材料中石墨烯相与聚氯乙烯相的相容性。因此本发明公开了一种低成本、无溶剂污染且工艺简单的制备方法,经此制备方法制得的聚氯乙烯‑石墨烯复合材料墨烯有较好的相容性,进而具有优异的抗静电性能和物理机械性能等材料性能。

785

785

0

0

一种Al/Sip陶瓷基复合材料制备方法,属于陶瓷复合材料制备领域。提供一种成熟参数的Al/Sip陶瓷基复合材料制备方法。所述方法以Mg含量为10%、Si含量为15%的铝合金和SiC为原料,通过SiC氧化、SiC骨架制备和无压烧结三步骤制备出Al/Sip陶瓷基复合材料。该制备方法采用的Al合金中添加Mg,提高了铝液同SiC之间的浸润性,Al合金中添加Si防止了有害Al4C3界面形成,制备的复合材料浸渗充分,组织致密化程度高,具有广泛的应用前景。

762

762

0

0

本发明提供了一种纤维与颗粒混杂结构铜钨复合材料的制备方法,具体为:首先将混合均匀的W粉和Cu粉与酸洗过的钨纤维网在冷压模具内分层铺布,对其进行预压制、保压,得到复合材料生坯;然后将生坯装在可加压模具中,在气氛保护热压炉中进行热压;最后将热压后的复合材料坯料在高温气氛烧结炉中进行渗铜,即得到纤维与颗粒混杂结构铜钨复合材料。本发明在铜钨假合金钨骨架的制备过程中加入二维钨纤维网,通过对纤维与钨骨架界面的处理和合理的工艺参数使两者形成冶金结合,使钨纤维网对钨骨架起到类似加强筋的作用,从而使复合材料的高温强度显著提高。

800

800

0

0

本发明公开了一种颗粒随机分布的复合材料宏观有效性质的预测方法,包括:1)基于随机序列添加RSA方法使用MATLAB构建颗粒随机分布的复合材料表征体积单元RVE数值模型;2)针对传统RSA方法生成的复合材料RVE数值模型,消除当颗粒体积分数较大时的颗粒重叠现象;3)对颗粒随机分布的复合材料RVE数值模型进行有限元分析计算,求得RVE数值模型有效性质的数值解;4)建立随机均化模型求解复合材料的宏观有效性质,并以该复合材料的宏观有效性质作为其真实有效性质,为复合材料的宏观有效性质提供了更为可靠的预测结果,为新型先进材料的使用和结构的优化设计提供充分的依据。

827

827

0

0

本发明公开了一种螺旋结构石墨烯钛基复合材料的制备方法,该方法包括:一、将石墨烯与钛基粉末进行低能球磨混合得到石墨烯/钛基粉末;二、将钛基箔材卷制成可伸缩的螺旋状钛基箔卷材;三、将石墨烯/钛基粉末灌装到螺旋状钛基箔卷材的夹层中,得到螺旋状结构石墨烯钛基混合材料;四、烧结成型得到螺旋结构石墨烯钛基复合材料。本发明利用螺旋状钛基箔卷材的螺旋结构形成灌装石墨烯/钛基粉末的夹层通道,保留了足够的塑性变形区域,提高了复合材料的塑性,有效控制了碳化钛增强体的分布并避免富集,提高了复合材料整体的强度性能,实现了通过对钛基体的构型化设计,达到石墨烯钛基复合材料综合力学性能的改善和提升。

1166

1166

0

0

本发明公开了一种软木复合材料,包括软木复合材料层和加强材料层,软木复合材料层与加强材料层通过挤压复合为一体,软木复合材料的结构包括双层单面结构、三层双面结构,三层六面结构以及双层异形结构,还包括平衡层。有效提高了软木复合材料的强度,本发明提出了软木复合材料的新型结构,使得软木复合材料适用范围更加广泛;本发明制备方法,使软木制坯、复合一次成型,使软木复合制板更加快捷、节能,大幅度提升了生产效率,而且克服了软木幅面小板面有拼缝的缺点;同时,在平面复合板表面上加工出凸纹和凹纹的浮雕图案以及钻、铣削出消音、装饰孔、槽,以提高板面装饰性和散热性。

中冶有色为您提供最新的陕西有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年01月16日 ~ 18日

2026年01月16日 ~ 18日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月22日 ~ 24日

2026年01月22日 ~ 24日  2026年01月23日 ~ 24日

2026年01月23日 ~ 24日