全部

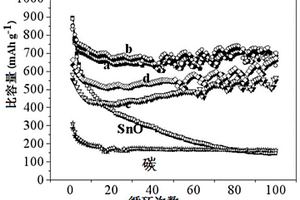

本发明公开了一种高性能多孔Sn3O4基碳复合材料及其制备方法和应用,通过将商业化的微米级的SnO作为起始原料,添加P@F‑127、二氧化硅凝胶在水溶液中,通过充分的超声混合,将苯胺单体分散于其中,冰浴条件下加入过硫酸铵引发聚合反应,将反应后的产物经由洗涤干燥后通过Ar/H2混合气热处理,最后通过氢氟酸水溶液去除二氧化硅,制备得到高性能多孔Sn3O4基碳复合材料。本发明还公开了该高性能多孔Sn3O4基碳复合材料及其应用。本发明根据锂电池以及钠电池负极材料充放电循环中易于发生体积效应的特点,利用价格低廉商业化微米级SnO作为起始原料,微米级SnO经过超声以及高温重新组装分散成纳米级的Sn3O4材料,并充分分散于富含杂原子掺多孔碳材料内部。

1020

1020

0

0

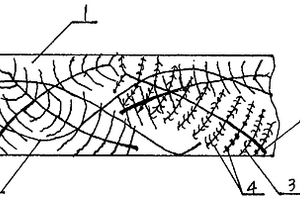

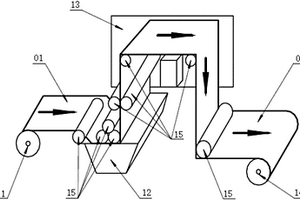

本发明提供了一种复合材料旋筒的成型方法、复合材料旋筒及船舶,所述复合材料旋筒包括多个同轴等直径设置的环形单元,所述环形单元通过一体成型方式制备。本发明所述的复合材料旋筒的成型方法可实现flettner复合材料旋筒周向一体成型,避免分片灌注合模等复杂作业工序,提高产品生产效率,同时提高产品圆度等外形质量;复合材料旋筒内部的树脂精确均布,消除灌注成型过程重力对树脂均布的不利影响,实现周向高精度质量均布控制,提升旋筒产品运行动平衡等级。

892

892

0

0

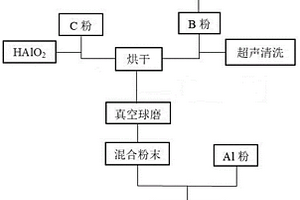

本发明涉及一种利用SLM技术制备B4C增强铝基复合材料的方法,首先使用有机溶剂对C粉和B粉进行预处理;然后将预处理后的两种粉末加入球磨机球磨,得到混合粉末;最后以混合粉末和Al粉为原料,进行SLM成形。SLM设备装粉时,供粉缸底层和顶层均为Al粉,中间层为混合粉末。当成型缸中激光扫描混合粉末层时,C粉和B粉原位反应生成B4C,从而制得了Al‑B4C‑Al的三明治结构铝基复合材料。本发明的制备方法解决了铝基体与B4C表面润湿性差,界面结合能弱的问题,在提高碳化硼含量的基础上,得到了致密度高、使用性能稳定的铝基复合材料,使其可以达到中子吸收/屏蔽的目的,防止核辐射。

957

957

0

0

本发明公开了一种ZnSnO3@rGO复合材料的制备方法,包括如下步骤:1)将干燥的石墨烯片和高锰酸钾分别添加到浓H2SO4/H3PO4混合液中,50℃恒温搅拌12h,冷却至室温后,将反应溶液加入至含30%H2O2的冰中,待混合物的颜色变成亮黄色,过滤后得到氧化石墨烯,用盐酸洗涤去除金属离子,再真空冷冻干燥24h;2)将制备好的氧化石墨烯加入到装有去离子水的烧杯中超声24h后,分别加入等摩尔质量的SnCl4·5H2O和Zn(NO3)2·6H2O,磁力搅拌后,逐滴加入25wt%氨水到反应混合物中,并不断搅拌直至pH值为9,混合溶液在130℃下加热15h后,用蒸馏水和乙醇分别洗涤数次后得到黑色粉末颗粒,将黑色粉末颗粒干燥后即得ZnSnO3@rGO复合材料。本发明制得的复合材料具有厚度薄、吸波效果好和吸收波段宽的优点。

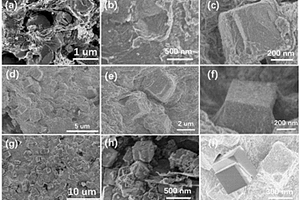

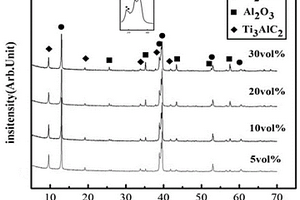

一种致密的Ti2AlC/Al2O3纤维复合材料及其制备方法,采用商业购买的Ti2AlC粉末和Al2O3纤维,通过等离子放电烧结的技术,获得致密的Ti2AlC/Al2O3纤维复合材料。具体的制备方法是:先将Al2O3纤维在200?400℃下进行处理,再手工研磨Al2O3纤维至长度为50?200微米,将纤维与Ti2AlC粉末混合后球磨12?24h,装入等离子放电烧结炉中,在10?100MPa压力下和1000?1500℃的温度下烧结,保温时间为1?60min。本发明与一般的Ti2AlC的复合材料相比,具有更高的强度和断裂韧性,高的致密度,良好的导热率,可满足工业规模生产的要求。

709

709

0

0

本发明提供一种酚醛树脂基复合材料的制取方法,其步骤如下:(1)将贝壳洗净后烘干,冷却后得到干燥后贝壳,将干燥后贝壳浸泡于氢氧化钠溶液中,取出,洗涤后干燥,研磨后得到贝壳粉;(2)将贝壳粉加入硅烷偶联剂溶液中搅拌,超声处理得到改性贝壳粉;(3)将硫酸钙晶须配制成悬浮料浆,搅拌后加入硬脂酸钠,继续搅拌后取出,洗涤、过滤,将滤饼干燥得到改性硫酸钙晶须;(4)将酚醛树脂、改性贝壳粉、改性硫酸钙晶须加入搅拌釜搅拌,烘干至恒重,冷却得到混合料;(5)将混合料放入模具内,将模具放入热压机中,预压后泄压放气,然后热压,烘干,冷却得到复合材料。本发明制备出的复合材料具有较好的硬度和力学性能。

1050

1050

0

0

本发明公开了一种酸再生脱硅泥饼制备C/γ-Fe2O3复合材料的方法,包括a、将块状脱硅泥饼中加水,并在加热情况下打浆,加入占脱硅泥饼2-5倍质量的糠醇,糠醛或者淀粉,形成分散性较好的脱硅泥浆料;b、将a中的浆料在100-120℃的喷雾干燥后,得到包覆的脱硅泥粉;c、将b得到的脱硅泥粉置入加热炉内,惰性气体保护氛围下,升温速度为2-5℃/min,目标温度为600-900℃,达到目标温度后,保温4-8h,随炉冷却得到C/γ-Fe2O3复合材料。本发明通过提供了一种再生酸脱硅泥饼制备C/γ-Fe2O3复合材料的方法,利用廉价的淀粉、糠醛或者糠醇包覆后,热裂解得到磁性碳材料,有效实现了资源回收再利用。

936

936

0

0

本发明公开了一种包含铅-石墨烯复合材料的铅蓄电池板栅的制备方法,包括以下步骤:(1)依据板栅合金配方,称取各原材料;(2)将铅锭、锡锭制成小块;(3)将铅块、锡块、钙屑、碎铝片和铅-石墨烯复合材料混合进行球磨,获得粉体;(4)将粉体装入包套中,热挤压制成铅带;(5)对铅带进行后处理,完成后冲压制成板栅。铅-石墨烯复合材料的密度比石墨烯大,作为添加剂直接与铅粉混合,热挤压制得铅带,保证石墨烯均匀的弥散分布在铅合金内部,克服了石墨烯密度低,与其他金属混合不均匀的缺陷。

1162

1162

0

0

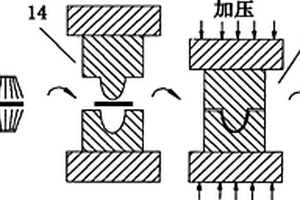

本发明公开了一种热塑性复合材料二次模压成型技术,包括以下步骤,选取预定预浸料片材,根据预浸料片材的相关参数估算出预浸料片材的层数与成型平板预期厚度之间的关系,然后再根据成型平板预期厚度设计相匹配的一次成型平板模具;剪裁预浸料片材放置模具中,通过加热和施压处理后,制造出中间产品热塑性复合材料平板;将得到的复合材料平板放入加热设备充分预热,然后将复合材料平板快速转移到产品模具中,待复合材料平板坯料均匀铺放于模具上时,立即进行产品成型的施压,保压一段时间,降温后取出,即制得热塑性复合材料产品。本发明的有益效果为:本技术成本降低、预浸料片材铺放均匀、厚度均匀和孔隙率低,有利于市场的推广与应用。

1059

1059

0

0

本发明涉及一种SiC基复合材料表面SiC?ZrB2梯度涂层及其制备方法,属于陶瓷基复合材料氧化保护技术领域。该方法将纳米SiC和纳米ZrB2粉体按不同的摩尔比混合,然后分别与陶瓷前驱体、溶剂等混合配制成含有不同粉体配比的浆料,按SiC摩尔比从小到大的顺序依次刷涂上述浆料于复合材料表面,固化、裂解后形成梯度涂层。该涂层与基材具有良好的物理、化学相容性,各层之间没有明显的界限。涂层由内至外自愈合能力和抗烧蚀能力逐渐提高,并具有宽温域抗氧化特点。本发明工艺简单,效率高,工艺窗口宽,可大幅度降低制备成本,易于放大,适用于工业化生产。

768

768

0

0

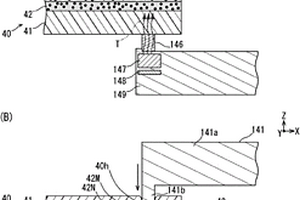

一种复合材料(40)的接合方法,其中,使用具备熔融材料(41)、以及含有耐热构件(42M)和结合构件(42N)的陶瓷层等耐热材料(42)的复合材料(40),在对使陶瓷层彼此面对的一对陶瓷隔离膜进行接合之际,利用超声波加工变幅杆(141)按压陶瓷隔离膜,同时施加超声波,利用加热构件(147)对结合构件赋予热(T),加热到该结合构件的玻化温度以上且小于熔融材料的熔点的温度,从而在使含有熔点较大程度不同的熔融材料和耐热材料的复合材料的耐热材料彼此面对的状态下相互接合。

1219

1219

0

0

本发明适用于化学合成技术领域,提供了一种石墨烯-石墨球复合材料的制备方法,通过用立体式化学气相沉积的方法,在高温下通过多孔催化金属裂解碳氢气体,得到气相的碳自由基,所述碳自由基沉积到石墨球的石墨化表面,原位地在石墨球表面生长出石墨烯,从而制备出石墨烯-石墨球复合材料。本发明可以大量地制备石墨烯-石墨球复合材料,所得到的石墨烯导电率高,对石墨球的包覆性好,避免了各种液相处理时污染和氧化过程,从而得到高导电率的石墨烯。

本发明提供一种单层六边Ag3PO4/Fe3O4/Co-Ni?LDH复合材料的制备方法,将Co-Ni?LDH、Fe3O4纳米粒子和Na2HPO4溶于水中搅拌,抽滤得黑色沉淀,将黑色沉淀溶于CH3COOAg中搅拌,得到黑色的单层六边Ag3PO4/Fe3O4/Co-Ni?LDH复合材料。采用本发明的方法得到的复合材料能够在可见光下降解偶氮染料甲基橙。

本发明属于复合材料加工技术领域,涉及一种天然纤维增强热塑性复合材料预浸带滑板板面及其制备方法,该方法包含以下步骤:(a)将天然纤维增强热塑性复合材料预浸带进行裁切,铺层;(b)将预浸带铺层放入红外线烘箱中进行加热,熔融;(c)然后将熔融后的铺层放入冷压机中进行冷压,冷却得到板材;(d)冷却完成后,将得到的板材进行裁切,打孔,打磨,去毛边,精磨,喷漆,贴面,得到滑板板面。本发明制备天然纤维/热塑性树脂板材板面可以长时间存放,并且经过热压,天然纤维完全被树脂浸渍,没有裸露在外的,可以保持材料尤其是天然纤维干燥。天然纤维不易发霉变质。本发明中采用的产品,对人体完全无害,不会产生不良反应。

742

742

0

0

一种碳/碳复合材料基碳化硅涂层,其组成包括富含碳的碳化硅相和富含硅的碳化硅相。其制备方法为利用包埋法在经打磨抛光后的碳/碳复合材料表面直接沉积以氧化硼为添加剂的碳化硅涂层。本发明具有更加优异的与碳/碳复合材料基体之间的结合强度以及致密度,提高了碳化硅涂层的抗氧化性能,具有1500℃下200小时抗氧化的优异性能。

本发明公开了一种 CrB2-FeNiCr复合材料及其制 备方法和铝热-快速凝固装置,该复合材料中的金属合金基体 材料FeNiCr的重量百分比为70~97,硼化物增强体材料 CrB2的重量百分比为3~30;金 属合金基体材料中铁Fe的重量百分比为20~70、镍Ni的重量 百分比为20~50和铬Cr的重量百分比为10~30。其装置由水 冷铜模、电源装置和反应容器组成,反应容器安装在水冷铜模 上,钨丝与电源装置正负极连接,保温材料填充在石墨管与壳 体之间,石墨管的另一端端口设有铝箔,水冷铜模的冷却水循 环腔是S形,成型腔是漏斗形。本发明是将铝热法与快速凝固 工艺结合起来,把铝热反应得到的熔体产物直接注入到铜模 中,利用铜金属导热系数高的特性来实现熔体产物的快速冷 却、凝固,从而得到组织均匀、晶粒细小的 CrB2增强金属复合材料。

799

799

0

0

本发明属于羽毛纤维纺织复合材料,其特点是由以下原材料按体积比组成:羽毛纤维织物55-85%、复合基材料45-15%;羽毛纤维织物是由羽毛纤维和其它纤维按重量比组成:羽毛纤维30-100%其它纤维0-70%,经过原料筛选、纺纱、织造、复合加工而成。该复合材料结构独特,复合基材料与羽毛纤维织物粘合接触面呈树型三维状态结构,粘结牢度强,具有质轻、隔热保温性能好的特点,其比重可小于1,在水中属永不沉没材料,可充分利用羽毛资源,化害为利变废为宝,是船舶、汽车、军事、体育用品和机械工业的理想用复合材料。

900

900

0

0

本发明属于复合材料制造成型技术领域,涉及一种超大尺寸特殊蜂窝结构复合材料件成型方法。(一)按照复合材料成型件的尺寸,分别预制蜂窝单元构件,(二)在每个蜂窝单元构件的上、下表面胶接蒙皮并在蜂窝单元构件的两侧分别预留蒙皮搭接部分和蜂窝搭接部分,(三)在每个蜂窝单元构件之间的拼接缝处上下表面胶接尼龙纱网;(四)将粘接完成的蜂窝单元构件封装在真空袋中加压、固化;(五)在已封装好的真空袋上续接延伸真空袋尺寸,进行下一粘接完成的蜂窝单元构件的真空袋封装加压。本发明采用分别制备蜂窝单元构件,超大真空袋阻断加压法整体成型,满足了整体刚度和柔韧性,弯曲时胶结缝没有死折或开裂,达到了常温胶结固化强度的要求。

本发明是采用超低碳NI-CR-MO 5923HMO合金钢,作为高耐蚀层,采用爆炸焊接工艺和普通低合金钢Q345B组成的一种新型复合材料,其生产方法包括:表面预处理、爆炸焊接复合、退火消应力工艺,其结构为普通低合金钢与位于其上的5923HMO耐蚀钢复层冶金的结合在一起,发明的复合材料优点为:复层对大多数腐蚀性质具有优异的耐腐蚀性能,极好的耐点蚀、缝隙蚀和氯化物引起的应力腐蚀开裂性能。而基层板则具有良好的力学性能,充分发挥两种金属各自的优良理化性能。此种新型复合材料经退火、校平、切割等冷、热工艺加工后,不会出现基、复层界面开裂或分离现象。经物理、化学试验分析,其性能指标完全符合JB4748-2002标准,可满足在恶劣工况条件下的设备对特殊材料的性能要求。

997

997

0

0

本发明公开了一种复合材料成型的真空导入工艺及复合材料,所述真空导入工艺包括在模具中注入制备复合材料的原料进行充模,在将所述原料注入所述模具进行充模前,对所述原料进行脱泡。该工艺减少了用于制备复合材料的原料中的气泡,从而降低了成型的复合材料中的孔隙率,提高了制备的复合材料的表观质量和力学性能。在充模前对制备复合材料的原料进行脱泡的方法简单,易于实行。

791

791

0

0

本申请涉及一种复合材料部件的成型方法、复合材料部件及飞行器。该方法包括:将至少两片复合材料及至少一片透气材料逐层铺贴于预设模芯上,每一片所述透气材料位于两片所述复合材料之间;抽取所述预设模芯,得到预成型件;将所述预成型件进行热压成型处理,制得成型部件。本申请提供的方案,能够便于部件在热压成型过程中将复合材料层间的气体排出,利于消除复合材料部件内部的孔隙或包风,避免出现局部富胶或贫胶,降低孔隙率,便于制成高质量的厚壁复合材料部件,提升部件抗疲劳性能。

本发明涉及具有完全穿透的增强物的织造碳纤维增强的钢基体复合材料。该复合材料包括钢基体与由穿透进入该基体至显著深度的单个纤维形成的增强碳纤维。纤维通常具有限定的直径和穿透深度与纤维直径的大比率。用于形成该复合材料的指定方法具有实现穿透深度与纤维直径的大比率的独特能力。

本发明涉及一种高性能低成本C/C‑SiC复合材料制动盘及其制备方法与应用,制备方法包括:将制动盘预制体碳化,采用化学气相渗积法将碳化后的制动盘预制体致密化得到C/C复合材料;然后在惰性气氛中进行热处理,以提高复合材料的石墨化度;再进行机械加工,得到C/C复合材料坯体;利用熔融渗硅法处理C/C复合材料坯体,得到C/C‑SiC复合材料制动盘;再利用化学气相渗积法或先驱体浸渍裂解法对C/C‑SiC复合材料制动盘进行处理;将得到的产品机械加工成最终的设计尺寸,即得复合材料制动盘成品。本发明提供的C/C‑SiC复合材料制动盘及其制备方法,可以降低制备成本,提高制动盘的力学性能、导热性能和摩擦磨损性能。

本发明公开了一种聚氯乙烯复合材料的制造方法、其挤出型材及生产型材专用装置,首先将植物纤维磨成粉末,将乙烯—醋酸乙烯共聚物(EVA)颗粒处理成粉末,接着把植物纤维粉末和EVA粉末加入高速搅拌机中进行混炼处理;另外在碳酸钙中添加偶联剂对碳酸钙进行活性处理;然后将聚氯乙烯粉末(PVC)、碳酸钙与偶联剂的混合物和助剂加入高速搅拌机中进行搅拌,当搅拌到一定温度后再将植物纤维粉末与EVA粉末的混合物加入进行充分搅拌均匀,最后经冷却而得到所含成分混合均匀的聚氯乙烯复合材料。该复合材料经挤出机和成型机挤出而得到表面平整的聚氯乙烯复合材料挤出型材。生产型材专用装置包括“L”形夹心板和调节销。

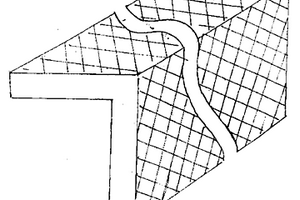

本发明提供了一种原位合成金属间化合物增强铝基梯度复合材料制备方法及其复合材料,其包括:S1、选用两块相同的铝合金板材作为基体并加工盲孔;S2、将金属粉末填入步骤S1中基体盲孔中并压实,进行往返多道次搅拌摩擦加工;S3、得到两块金属粉末含量不同的增材原始复合材料;S4、利用搅拌摩擦增材制造获得增材成形件即原位合成金属间化合物增强铝基梯度复合材料;S5、热处理。通过本发明的方法制备出的原位合成金属间化合物增强铝基梯度复合材料,显著增加了铝合金基体中原位合成的金属间化合物含量,并有效改善了其内部颗粒团聚现象,在增强铝合金基体的同时实现了材料微观组织结构及力学性能的层间梯度变化。

本发明公开了一种碳纤维增强的耐高温高强度轻质混杂陶瓷‑树脂复合材料管件,以陶瓷基复合材料为外壳,树脂基复合材料为内壳,外壳、内壳互相嵌套形成复合结构,内外壁表面光滑,复合材料中陶瓷组分沿管壁厚度方向呈梯度分布,由管件外表面逐渐向里减小,耐温性能好,能在600℃实现长期应用,相比于传统铝合金壳体,导热系数更低,耐高温防热性能更好;树脂组分沿管壁厚度方向也呈梯度分布,由管件内表面逐渐向外减小,并填充一定数目填料,提高树脂基材料耐温性能和抗冲击性能,使其具有减振抗震特性,两者一体成型,制备出集耐高温、防热、隔热、承载、减振于一体的轻质混杂陶瓷‑树脂复合材料管件。

1147

1147

0

0

本发明公开了一种绝缘复合材料以及该绝缘复合材料在街码中的应用,该复合材料由35‑50%的不饱和树脂、35‑50%的玻璃纤维、5‑10%的金刚砂填料、1‑2%的组合型低收缩添加剂、0.4‑2%的增稠剂、1‑3.5%的引发剂、0.03‑0.5%的着色剂、0.1‑0.7%的交联剂、0.05‑0.5%的脱模剂组成;其中所述不饱和树脂为环氧树脂,所述玻璃纤维为无碱玻璃纤维;所述组合型低收缩添加剂包括接枝型的芯壳聚合物、嵌段型的聚醋酸‑苯乙烯和改性的轻度交联的聚苯乙烯低收缩添加剂。本发明绝缘复合材料是一种热固性复合材料,具有强度高、重量轻、整体绝缘、无电腐蚀等优点,将其应用于街码中后,同时使制得的街码具有了优良的化学稳定性、优良的电气性能、较高的耐冲击力和稳定性等特点。

710

710

0

0

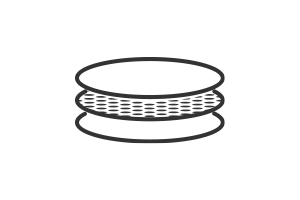

本发明公开了一种三明治结构C/C‑SiC复合材料及其制备方法,属于碳纤维增强陶瓷基复合材料技术领域。具体如下:设计出一种中间为高密度C/C、两侧分别为对称分布的C/C‑SiC和C/SiC的新型三明治结构复合材料;发明一种快速制备三明治结构C/C‑SiC复合材料的新工艺。该材料不仅密度低,而且具有优异的抗氧化性能和高温力学性能;该工艺具有制备周期短、成本低、能耗小等特点。本发明的实施可拓展C/C‑SiC复合材料在航空航天系统的应用范围。

1117

1117

0

0

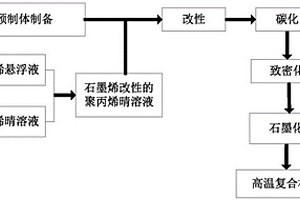

本发明涉及一种高温复合材料石墨烯改性方法、高温复合材料及制备方法,所述石墨烯改性方法包括:将硫氰酸钠水溶液和硝酸混合形成溶剂,溶剂与石墨烯粉末混合制备石墨烯悬浮液,将溶剂与聚丙烯腈粉末混合制备聚丙烯腈溶液,将石墨烯悬浮液与聚丙烯腈溶液混合得到石墨烯改性的聚丙烯腈溶液,用石墨烯改性的聚丙烯腈溶液对预氧丝针刺毡结构预制体采用加压浸渍的方法进行改性;所述高温复合材料采用所述石墨烯改性方法制备,不仅改善高温复合材料的界面性能,能够整体提高高温复合材料的综合性能。

本发明提供一种复合材料蜂窝结构的制造方法,包括如下步骤:步骤1,将纤维布浸润树脂材料,制成预浸料;步骤2,将步骤1得到的预浸料进行模压,形成需要形状的瓦楞片;步骤3,将步骤2得到的多片瓦楞片层叠拼合,形成复合材料蜂窝结构。本发明还提供一种用于制造复合材料蜂窝结构的设备。本发明提供的复合材料蜂窝结构的制造方法及用于制造复合材料蜂窝结构的设备,利用本发明中的设备使纤维布依次进行树脂浸渍及固化,树脂采用热固性树脂或热塑性树脂,可利用加热方式使其降低粘性而成为可流动状态,便于浸渍在纤维布上。在生产过程中无需使用溶剂稀释,因此也就不存在溶剂挥发带来的污染问题,生产过程环保。

中冶有色为您提供最新的有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年12月26日 ~ 28日

2025年12月26日 ~ 28日  2026年01月15日 ~ 17日

2026年01月15日 ~ 17日  2026年01月16日 ~ 18日

2026年01月16日 ~ 18日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日