全部

1139

1139

0

0

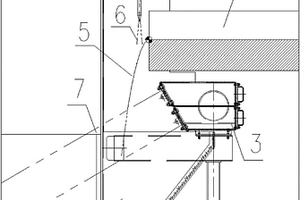

本发明涉及一种废水深度生物处理方法和装置,第一步,待处理废水与来自充氧器的回流水混合形成混合废水,通过循环泵送入生物反应器,第二步,混合废水进入生物反应器后,依次经过布水器、布气器、承托层、填料层和分离区,再从生物反应器的顶部出口形成溢流水,溢流水自流进入充氧器,第三步,溢流水在充氧器内分成两股,一股溢流水通过充氧器的溢流管作为出水被排放;另外一股溢流水在充氧器内曝气充氧,然后作为第一步所述的来自充氧器的回流水,第四步,定期对生物反应器进行反冲洗以维持生物反应器的处理效果。本发明所述的废水深度生物处理方法和装置,具有处理负荷高、出水水质好、反洗周期长、占地面积小、抗冲击能力强等优点。

880

880

0

0

本发明涉及一种利用趋电微生物处理低浓度含铀废水的微生物原位治理、回收技术。一种低浓度含铀废水中铀的治理/回收方法,利用微生物菌种和表面活性剂制备趋电性微生物制剂,然后用于低浓度含铀废水处理:1)所述趋电微生物制剂采用聚磷类赖氏菌,从铀尾矿库周边土壤中筛选、纯化得出土著赖氏菌种,将培养至对数生长期的土著赖氏菌接种到发酵罐中,加入烷基磷酸酯盐型阴离子表面活性剂,并调节阴离子表面活性剂的含量为8%‑10%,得到所述趋电性微生物制剂;2)将制得的微生物菌剂与低浓度含铀废水混合、搅拌均匀,并给废水施加电场,在微生物菌剂和电场的共同作用下,通过吸附反应完成对铀的处理、回收。

985

985

0

0

本发明涉及一种离子型稀土矿山废水膜分离技术处理方法及装置,属于水处理领域。包括如下步骤:第1步、对离子型稀土矿山废水进行预除杂,得清液;第2步、对清液用陶瓷膜过滤,得到陶瓷膜清液和陶瓷膜浓液;第3步、将陶瓷膜清液用纳滤膜进行浓缩,纳滤浓液和纳滤清液;第4步、将纳滤清液用稀硫酸调节到pH=3~5后用反渗透膜进行浓缩,得到反渗透清液和反渗透浓液。本发明采用膜分离技术处理离子型稀土矿山废水,既使矿山废水得到了净化,达到了排放要求,有利于环保;又使得废水中的微量稀土离子和硫酸铵得到很好地回收利用,回收了有价资源,具有很好的经济效益和环境效益。

1099

1099

0

0

本发明公开了一种用于含醇废水分离的二硫化钼渗透汽化膜的制备方法,特征是在0~150℃、质量百分浓度为0.1%~10%的聚乙烯醇水溶液中,加入以聚乙烯醇质量计0.1%~40%的交联剂,在0.001~0.1M的稀酸作用下进行交联反应至得到溶液,然后加入以聚乙烯醇质量计0.1%~10%的二硫化钼,共混搅拌1~48小时,得到二硫化钼聚乙烯醇混合溶液;将该溶液静置脱泡后涂膜得到的膜片在0~200℃、相对湿度为50%~90%的条件下干燥1~48小时,即得到可用于含醇废水分离的二硫化钼渗透汽化膜。该膜热稳定性高,分离性能好,为优先透水杂化膜,可用于含醇废水的分离和净化处理。

757

757

0

0

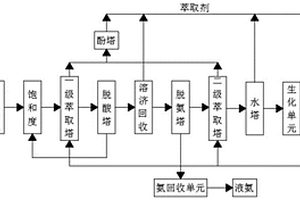

本发明为电镀废水破络合处理方法,包括下述步骤:电镀废水均质均量后根据Cr6+浓 度调整至相应酸度,采用BM优化菌生化处理电镀废水,然后调节pH为8~9,在破络合塔 内处理1~2h,将络合态重金属转化为离子态后流出;进入曝气池、混凝池进一步混凝除杂, 最后进行泥水分离。破络塔中有数种难溶固体物质组成的破络合填料对电镀废水进行处理, 难溶固体物质组成为:铁屑、稀土和硅类物质,如:二氧化硅、聚硅烷或硅烷偶联剂。本发 明的方法在生化法处理后进行破络合处理,为提高废水回用率创造了条件。

1207

1207

0

0

本发明涉及一种净化含苯酚废水净水剂的制造方法,还涉及它的使用方法。一种净化含苯酚废水净水剂的制造方法,其特征是:将活性炭用置入含硫酸亚铁的饱和溶液中浸泡5—10分钟后取出,或者将表面潮湿的活性炭外部粘上粉末状的硫酸亚铁。使用本净水剂处理含苯废水的使用方法,是将上述净水剂均匀撒入废水中、搅拌、沉淀即可。这样的含苯酚废水净水剂具有制造溶液,成本低、使用方便的效果。使用方法具有操作简单、可以净化去除水中含有60%的苯酚,可以为下一步净化节省成本。

772

772

0

0

一种处理含重金属离子废水中去除重金属离子的自动投药控制方法及其装置,主要适用于采用化学沉淀法处理含重金属离子废水时的自动投药控制。控制方法包括以下步骤:①检测在一定的处理废水PH值下,投加重金属沉淀剂前的ORP1值;②检测投加重金属沉淀剂,发生重金属完全沉淀反应后的ORP2值;③根据完成重金属离子沉淀反应前和反应后的ORP差值(ORP1-ORP2),自动控制重金属沉淀剂的投药量及投药过程。控制装置包括:二套在线检测ORP仪,一套采用PID或PLC技术的自动控制系统及多个加药泵。本发明是将ORP技术和PID/PLC技术相结合而成为一体的含重金属离子废水处理中,重金属离子沉淀反应的自动连续投药控制技术,可以有效解决含重金属离子废水处理过程中的连续精确投药问题,并确保处理水水质的连续稳定达标排放。

1303

1303

0

0

本发明提供一种用于兰炭废水中油泥与水的分离方法。所述用于兰炭废水中油泥与水的分离方法包括:兰炭废水,所述兰炭废水的物化指标为:外观红棕色,黏度约为0.6cP,密度为1010kg/m3,pH=6~9;所述兰炭废水处理流程为:除油单元→蒸氨单元→脱酚单元→生化处理单元,具体步骤如下:S1.除油单元:使用化破乳法,通过采用两种或多种复合破乳剂来改变油水界面性质或膜强度,由于药剂与油水面上存在天然乳化剂作用。本发明提供的用于兰炭废水中油泥与水的分离方法操作简单,可以在处理污水的时候回收煤焦油与总酚资源,致使可以具有一定的经济效益,可提高企业的竞争力,促进企业的清洁生产,从而可以降低治理难度的优点。

1010

1010

0

0

本发明涉及废水处理技术领域,且公开了一种基于水杨酸生产用的废水处理装置,包括沉淀箱,所述沉淀箱的底部固定连接有沉淀池,所述沉淀箱的内部设置有第一水泵,所述第一水泵的一端设置有第一连接管,所述第一连接管的一端固定连接有处理箱。该一种基于水杨酸生产用的废水处理装置,通过沉淀池的设置,使用时通过进料管投入凝絮剂,从而起到了沉淀废水中的杂质的作用,通过测量筒的设置,方便添加所需的化学试剂,通过电机、传动杆、搅拌杆和搅拌叶片的配合设置,使用时将电机接通电源,继而使传动杆带动搅拌杆旋转,使得搅拌杆带动搅拌叶片转动,从而有效的提高了不同的化学试剂与废水的融合速度,缩短了废水处理所需的时间。

1130

1130

0

0

本发明公开了一种三元前驱体生产废水的近零排放处理系统及工艺,采用沉淀法回收重金属,采用两级法MVR技术进行资源化回收废水中的水、氨气、硫酸钠盐。废水升温、重金属沉淀澄清工序所挥发逸出的氨气被回收后产生的氨水回用于生产,在MVR一级蒸发浓缩分离过程中产生了水蒸气和氨气,在回收冷凝水的同时回收氨气用于生产氨水,采用这种同时回收水和氨的集成技术替代现有的单工序的高能耗的蒸汽汽提法氨回收技术,不仅减少了处理工序、降低运行成本,并且采用二级MVR蒸发结晶技术资源化回收元明粉和冷凝水。保护环境,减少高含盐废水的排放、减少废水资源化处理成本,实现变废为宝,产生经济效益,实现废水近零排放处理。

765

765

0

0

本发明提供了一种废水处理装置及方法,该装置包含:一第一废水处理系统,包含一第一收集池和一第一pH调节池;以及一第二废水处理系统,包含一第二收集池、一第二pH调节池和一第二混凝池;其中,所述第一废水处理系统与第二废水处理系统之间设有一连通管路,该连通管路的第一端设置于所述第一收集池与第一pH调节池之间、第二端设置于所述第二收集池与第二pH调节池之间,所述连通管路上还设置有一控制阀门,该控制阀门受控于一测控单元,所述测控单元根据检测所述第二混凝池中的一离子的浓度值高低来控制所述控制阀门的闭合与开启。本发明降低了废水处理的成本,有效提高了处理效率。

1169

1169

0

0

本发明公开了一种印染废水深度处理装置及方法,其采用一种强化传质效能的超重力场磁性焦粉催化臭氧氧化旋转填料反应器一体化装置,用于气液相接触的旋转传质与反应,废水经中空转轴出水后,在离心叶轮上的离心力作用下,与反应器壳体内壁碰撞后均匀分布在反应器中,臭氧由微纳米曝气头进入反应器,产生微纳米气泡在废水中存在时间长,大大提高废水中臭氧浓度,基于装置内气液湍流、离心力及磁性焦粉的氧化、吸附作用,增大了臭氧、废水及磁性焦粉间的传质,传质系数提高。本发明可降低反应器运行的动能消耗,还可解决传统反应器内传质不均匀问题,具有高效、节能低成本运行特点,且易于操作、可控性强,在印染废水深度处理中具有工程应用前景。

1080

1080

0

0

本发明提出了一种冲渣废水的处理工艺,包括以下步骤:(1)准备相关设备;(2)安装各个单元;(3)废水均质:废水进入冲渣废水均质池内调节水质;(4)气浮絮凝:将废水打入气浮絮凝池,产水进入絮凝产水池;(5)陶瓷超滤:利用陶瓷过滤器过滤气浮絮凝产水,产水进入预处理产水池;(6)分盐纳滤:利用分盐纳滤机组进行分离;(7)湿式氧化:将纳滤浓水中截留住的有机物氧化掉;(8)MVR1结晶:氧化后产水进入MVR机组一,蒸发结晶出二价盐;(9)反渗透:利用反渗透机组对纳滤产水进行分离;(10)MVR2结晶:将反渗透浓水输送至MVR机组二,蒸发结晶出一价氯化钠盐。本发明提供一种具有投资省、运行可靠、能耗低,冲渣废水零排放的处理工艺。

1059

1059

0

0

本发明涉及石油化工废水处理领域,特别涉及一种石油化工废水吸附沉淀装置,包括沉淀池,沉淀池的内壁上对称设置有滑轨,沉淀池内设置有移动架,移动架的两端均开设有一号滑槽,两个一号滑槽分别与对应设置的滑轨滑动连接,移动架的顶部开设有凸字形结构的二号滑槽,二号滑槽内滑动安装有凸字形结构的滑块,滑块内转动安装有一号转轴。目前在清除石油化工废水表面的浮油时大都是通过人工操作清理工具对排放至沉淀池内的石油化工废水表面的浮油进行清理,这种浮油清理方式费时费力;本发明可以自动化的对石油化工废水表面的浮油进行吸附和清理,解决了现有的清理方式在清理石油化工废水表面浮油时效率低下的问题。

1173

1173

0

0

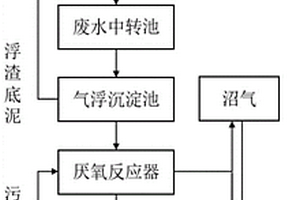

一种猪场养殖废水厌氧膜生物处理工艺及系统,属于废水厌氧处理技术领域。猪舍冲洗废水汇集进入废水收集池进行均质;均质废水经固液分离后自流进入中转池;并将废水输送至气浮沉淀一体机进一步固液分离,降低生化处理负荷,浮渣及底泥进入固液分离筛;气浮产水输送至厌氧反应器,进行厌氧消化降解污染物;厌氧出水自流进入MBR膜池,利用膜的拦截作用防止消化污泥流失,同时可提高产水水质。膜池内活性污泥可回流至厌氧反应器,提高反应器内污泥浓度,从而提升处理负荷。通过鼓风机将产生的沼气对膜表面进行冲刷,抑制膜污染形成。本发明与传统的厌氧消化工艺相比具有反应器启动快、污染物去除率高、沼气产量大、抗冲击负荷能力强等优势。

814

814

0

0

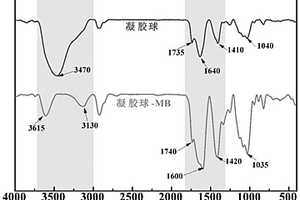

本发明公开一种去除废水中有机染料的方法,采用磁性凝胶球吸附材料对废水中的有机染料进行吸附,通过将磁性吸附材料与废水混合震荡去除有机染料,或让废水流过磁性吸附材料装的吸附柱来去除废水中的有机染料,实现废水中有机染料的高效的去除,减轻水体中有机染料的污染,为水污染问题的解决提供了新途径,是一种具有实际应用前景的染料处理材料,并且本发明的磁性吸附材料易于分离和回收利用,可以循环使用,并且其在酸性环境中可以脱除其吸附的染料,富集回收染料,将回收的染料提纯后可以重新应用于生产中,减少染料的污染。

873

873

0

0

本发明涉及高含盐废水烟气干燥处理装置,包括高温烟气入口、烟气分配器、干燥塔塔体、旋转雾化器、声波发生器、积灰斗、烟气出口和高含盐废水箱;所述干燥塔塔体上部设有烟气分配器,所述烟气分配器一端连接高温烟气入口;所述烟气分配器中心处设有旋转雾化器,所述旋转雾化器与高含盐废水箱相连;所述干燥塔塔体中部位置设有声波发生器,干燥塔塔体下部设有烟气出口,干燥塔塔体底部设有积灰斗。本发明的有益效果是:本发明可干燥处理高含盐量的废水,同时强化了含盐废水干化后产生的盐类等固体在干燥塔塔体内的捕集;并充分利用烟气中的热量,实现了高盐废水的零排放。

1048

1048

0

0

本发明涉及一种高浓度哌啶酮生产废水处理方法,属于高浓度难降解有机废水处理领域。该水处理方法为催化湿式氧化系统和生化系统的组合工艺。本发明提供的高浓度哌啶酮生产废水处理方法占地面积小、有机物降解率高、运行成本低、工艺流程简单,出水符合GB5084‑2005《农田灌溉水质标准》中的要求可用于农业灌溉。该高浓度哌啶酮生产废水处理方法为高浓度哌啶酮生产废水及高浓度难降解废水的处理提供了经济、可靠、高效的方案。

850

850

0

0

本发明涉及印染废水处理技术领域,针对印染废水中存在过量锑导致废水排放超标的问题,公开了一种从印染废水中高效除锑的方法,包括以下步骤:过滤印染废水得到预处理液、调节预处理液酸性并加入芬顿试剂反应、调节预处理液pH至产生絮状物、加入絮凝剂并搅拌絮凝反应、将预处理液送入气浮装置中分离浮渣和水液得到脱除锑的印染回收水,同时优选加入改性木质纤维素和稻壳吸附层过滤。本发明方法利用芬顿反应首先去除有机污染物,然后利用生成的氢氧化铁和絮凝剂脱除锑以及少量的铜、铬、锌等重金属离子,通过有机污染物去除与重金属离子分阶段处理提高了除锑专一性,有效去除印染废水中的锑,并大幅降低COD浓度和其他重金属离子浓度。

878

878

0

0

本发明涉及一种废水处理剂、制备方法及其使用方法,包括由复合物A和复合物B组成,所述复合物A包括以下重量份的各组分:铁碳球颗粒20份;柠檬酸10份;所述复合物B包括以下重量份的各组分:过硫酸钠30份;包覆型高铁酸钾20份;石灰10份;硅藻土10份;所述复合物A与所述复合物B的质量比为1:2~6;此外,本发明还提供了所述废水处理剂的制备方法和使用方法。按照本发明制备的废水处理剂及其进行废水处理的方法,能够有效缩短废水的处理时间、提高废水中各物质的降解率。

1071

1071

0

0

本发明提供一种焦化废水生化尾水用于冲渣补水的处理系统及方法,属于焦化车间焦化废水处理和炼铁水渣生产领域,包括自上而下依次安装的焦化水管道及喷嘴、渣沟流嘴、冲制箱和冲渣接收槽。本发明主要用于采用具有焦化废水处理需求的钢铁联合企业,通过将生化处理后的焦化废水引至高炉水渣冲制点,参与水渣冲制,利用熔渣高温将焦化废水中残余的有毒有害物质分解,不但能达到焦化废水的无毒化循环使用的效果,同时也能部分解决水渣冲制过程中的循环水补水。本发明可在高炉新建或高炉技改中使用。

1092

1092

0

0

本发明公开了一种低温浓缩高盐废水的方法,其创新点在于:包括进料、一效蒸发、二效换热、二效蒸发和分离步骤,尤其是在一效蒸发步骤中采用蒸汽机械再压缩蒸发器中进行低温蒸发浓缩,浓缩效果好。本发明的这种低温浓缩高盐废水的方法,降低高盐废水的蒸发温度,节能环保,蒸发1吨水的能耗大约是传统蒸发器的1/8到1/7,完全摆脱了对蒸汽锅炉的依赖,MVR开始消耗蒸汽之后主要是消耗电能,节约能源,降低成本,自动化程度高,全自动工作流程,无需人工监控。

1097

1097

0

0

本发明涉及一种黑索金生产废水处理的系统及方法,属于废水处理领域。本发明的一种黑索今生产废水的处理系统,包括:pH调节池、缺氧池、厌氧反应器、接触氧化池、沉淀池、生物活性炭池和砂滤池。本发明充分利用废水中的有机物和硝态氮提升废水pH,大大降低了中和时碱的投加量。通过厌氧反应器可去除大部分有机污染物,并将部分难生化降解的污染物转化为易于被微生物利用的物质。对废水进行两级好氧处理,利用生物活性炭工艺对接触氧化池出水进行深度处理,保证出水水质稳定达标。

954

954

0

0

本发明涉及一种废水处理装置,特别是一种可用于处理生物难降解有机物的三维电极反应器。该反应器由槽体,电极阴极,电极阳极,粒子电极,隔膜板和直流电源构成;它是以电能作为激发能,以具有催化活性的粒子电极为工作电极的三维电极反应器。该反应器可用于一般有机废水的处理及生物难降解有机物的处理,使用其稳定达标;可用于高浓度和生物难降解的有机废水的前处理,使之分解为分子量较小的易于微生物降解的有机物,从而大大提高废水的可生化性;也可用于废水生化工艺的后处理,以确保废水的达标排放。

898

898

0

0

本发明涉及一种利用反渗透膜技术回收废水中全氟羧酸盐表面活性剂的方法,首先将含有全氟羧酸盐(碳链长度为C4~C10的全氟羧酸盐)表面活性剂的废水进行澄清,去除悬浮物后的废水经保安过滤后泵入反渗透膜装置中,对其进行浓缩,控制浓缩过程中废水的pH值,将废水中的全氟羧酸盐浓缩至0.1~10.0wt%,含有全氟羧酸盐的浓缩液可以被直接回收利用,也可以进入后续酸化、精馏工艺进行精制,透过反渗透膜的废水可回用至其它工艺或者直接排放。本发明具有工艺流程简单、设备投资少、易于产业化放大等特点。

1065

1065

0

0

本发明涉及从红土镍矿冶炼产生的一次废水中分离钠镁的方法,该方法首先将红土矿镍冶炼产生的硫酸镁-硫酸钠型一次废水蒸发浓缩至镁离子浓度达到3~3.5mol/L,然后将该溶液在七水硫酸镁结晶器中冷却至12~20℃进行结晶,过滤后得到七水硫酸镁固体;过滤后的母液即二次废水,向该母液中加入一次废水兑料至溶液中的镁离子浓度降至1.5~2mol/L,之后将溶液在十水硫酸钠结晶器中进一步冷却至-5~5℃进行结晶,过滤后得到十水硫酸钠固体,分离十水硫酸钠的母液返回与一次废水混合进入下一个循环。本发明的方法工艺简单,并从镍冶炼废水中分离出了可出售的化工产品,经济性好;同时采用了母液循环的方式,工艺过程无废液排放,环境友好。

893

893

0

0

本发明公开了一种印染退浆废水的处理方法及其装置,是将前处理后的退浆废水先行调整pH值,然后利用淀粉分解材料来水解退浆废水中的淀粉泥,以降低退浆废水的黏性及离子浓度,最后再对水解淀粉泥后的退浆废水施以薄膜分离程序,进而使退浆废水达到固液分离的作用,以获得回收水,藉此,以有效地延缓后续进行固液分离时,滤膜的积垢堵塞与滤饼的生成,相对得膜使用周期寿命得以延长。

939

939

0

0

一种三聚氯氰解析釜废水回用于离子膜法生产氯碱的方法,涉及三聚氯氰生产过程中废水的回用方法,具体是一种采用化学和物理方法去除废水中的氰根、氨氮、化学需氧量COD,使废水得到再利用的方法。本发明的技术方案是基于将废水脱氰、脱氨处理技术与机械蒸汽再压缩技术相结合,去除盐水中的氰根、氨氮、COD,并蒸发浓缩盐水,回用于氯碱生产。本发明方法简单,易于实施,本发明能够将三聚氯氰生产产生的大量废水进行有效处理,使之再回用于生产,资源得到再利用。这样不仅解决了环境污染的问题,同时也节约了大量的水资源。在企业形成经济合理循环经济模式,使企业的生产成本大幅度降低。

841

841

0

0

一种多级组合工艺处理高浓度有机废水的方法,包括预处理、生化处理、后处理工艺,所述生化处理工艺包含下述步骤:1)原水经调节池后进入缺氧池,进行缺氧生物降解处理;2)缺氧处理完毕后的出水进入好氧池再进行生物降解;3)好氧处理完毕后的出水进入厌氧池进行生物降解,或回流进入缺氧池再次循环;4)厌氧处理完毕后的出水进入二级好氧池进行再次生物降解,或回流进入缺氧池再次循环;5)二级好氧处理完毕后的出水进入沉淀池,沉淀后排放达标出水并排出污泥;或回流进入缺氧池再次循环,或进入厌氧池循环。上述工艺还可设有多级预处理步骤和多级后处理工艺。采用本发明的工艺可使任何高浓度有机废水处理后能够达到排放标准且废水可回用。

842

842

0

0

本发明公开了一种丙烯酸及其酯废水的催化湿式氧化方法。该方法包括:将丙烯酸及其酯废水与催化湿式氧化催化剂接触进行反应,该催化剂包括下述核壳结构组分,该核壳结构组分是以活性炭为核,以含贵金属和稀土金属的氧化铝为壳。该方法所采用的催化剂具有催化性能良好、耐磨性能强、使用稳定性好的特点,有利于提高丙烯酸类废水中的有机物的去除率,使用周期长。

北方有色为您提供最新的有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!