全部

1186

1186

0

0

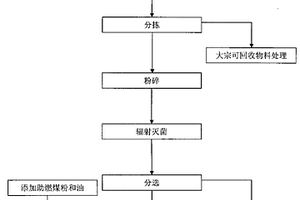

本发明公开了一种尾矿环保砖及其制备方法,涉及环保砖制备技术领域。所述尾矿环保砖的制备方法,包括以下步骤:(1)按重量份计取钾长石尾矿、牡蛎壳、污泥、陶瓷粉、蛭石粉、火山灰、豆腐泔水、松柏树皮屑、竹屑、碳粉、石蜡、石英砂、生石灰、抗裂剂和发泡剂;(2)将钾长石尾矿、牡蛎壳、陶瓷、蛭石、石蜡和石英砂分别粉碎至粉状;(3)取钾长石尾矿粉与牡蛎壳粉混合后加水研磨,得第一混合料;(4)取全部原料加水搅拌,得第二混合料;(5)消化;(6)压制成型;(7)砖坯烧结;(8)封窑冷却。本发明的尾矿环保砖及其制备方法,利用部分废弃物作为原料,降低环境污染的同时,降低了生产成本。

926

926

0

0

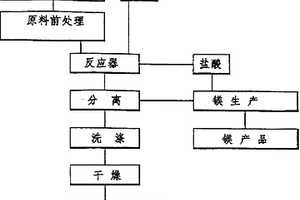

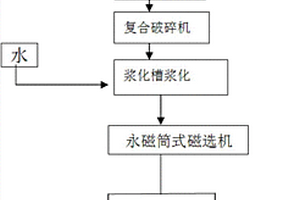

本发明公开一种低品位氧化及硫化铜矿环保回收工艺,包括以下步骤A:原矿处理、B:离子脱洗、C:还原分离处理、D:金属铜回收、E:附属产品回收;本发明解决了国内外对低品位氧、硫化铜矿难回收的问题,经过多次原矿实验,铜的回收率在90%以上,整个流程用时约两小时完成,生产成本比浮选法低,整个生产过程没有有害药物废水和气体排放,达到环保目的。解决了以往很多矿业单位使用大量的硫酸来浸出,回收率低的问题,对环境保护具有重要意义。本发明方法具有极大的推广价值。

908

908

0

0

一种含金硫化矿物浮选捕收剂的制备方法,是在装有温度计、搅拌器、进气管、排气管的1L高压反应釜中加入300~500ML正癸烯和30~50G三氯化铝催化剂,恒温50℃,不停搅拌,间断通入硫化氢气体,维持釜内压力为2~3MPA,反应3~5H后,用盐酸液、氢氧化钠溶液洗涤,有机相分出后减压精馏,常压下收集180~230℃馏份即为含金硫化矿物捕收剂。采用本发明所述捕收剂,不需或少需活化剂,能够高效回收含金硫化矿,含金硫化矿的总回收率达到90%以上,降低生产成本。

1232

1232

0

0

本发明公开了一种硫酸锰生产过程中产生的锰矿渣资源化利用的方法,属于废渣资源化利用技术领域。该方法包括以下技术步骤:(1)酸浸提取;(2)机械活化;(3)氧化脱硫;(4)酸洗脱硫;(5)光照还原。由本发明提供的方法,可以有效地处理硫酸锰生产过程中产生的锰矿渣,将锰矿渣中的有用成分逐步回收,并制备出各种高附加值产品,得到的滤渣Ⅱ可作为水泥生料或硅酸盐水泥混合材料,滤液Ⅲ返回硫酸锰生产系统,以及由滤渣Ⅲ得到的(Fe,Mn)C2O4复合材料用于处理Cr(VI)污染废水、固化土壤重金属等用途,有效避免了锰矿渣中资源的浪费以及锰矿渣堆放或者填埋对环境造成的二次污染,从而实现锰矿渣的资源化利用和零排放的目标,具有很好的环境和经济效益。

1118

1118

0

0

本发明涉及冶金领域,具体为红土镍矿含碳球团预还原富集镍的方法,将红土镍矿原料预焙烧50min;细磨成红土镍矿粉,调节水分,造球生产出球团。烘干,烘干后的红土镍矿球团在管式炉中进行五段焙烧。在一定程度上解决直接用红土镍矿原料生产球团矿时强度差的问题。同时还可以解决进口红土镍矿时有近30%的运费浪费在运输水分上,可大幅度降低运输成本。

一种利用高钙硅质低品位磷矿联产磷酸氢钙及过磷酸钙的方法,包括下列步骤:(1)将高钙硅质低品位磷矿磨制成矿浆;用磷酸直接与低品位磷矿浆进行反应;当二级澄清器满后,将溢流湿法磷酸导入第三级反应槽,底流低品位磷矿稠浆导入第三级反应槽,让磷酸浸取低品位磷矿系统按所述工艺流程连续运行;当该系统运行平稳后,分流第三级澄清清夜,其中:进入磷酸氢钙系统的为60%,作为淡酸返回二水法磷酸系统的为40%。其次,进入磷酸氢钙系统的磷酸经调节P2O5浓度后用石灰乳进行传统磷酸净化工艺操作;净化后的稠浆进行固液分离,滤液直接去磷酸氢钙中和反应,生产饲料级磷酸氢钙;滤饼并进入磷肥系统;一级澄清后的稠浆进行固液分离,滤液返回一级澄清器,滤饼进入磷肥系统。将两种滤饼混合,按传统工艺进行普通过磷酸钙生产。

1212

1212

0

0

本发明属于铅锌尾矿综合利用领域,具体涉及一种利用广西铅锌尾矿渣制备水泥熟料的方法。具体实施方法为:S1.配制水泥生料,在水泥生料中加入铅锌尾矿渣,得带尾矿渣的水泥生料,带尾矿渣的水泥生料中,铅锌尾矿渣的重量百分比为1~3%;S2.带尾矿渣的水泥生料中加入重量百分比为9~12%的水,压成片状,得片状的水泥生料;S3.将片状的水泥生料烘干,煅烧温度设置为1350‑1450℃;S4.将煅烧后的水泥生料冷却至室温,粉碎、研磨,得到水泥熟料。本发明利用广西铅锌尾矿渣制备的水泥熟料,混合得到的生料易烧性较好,利于固相反应和水泥熟料的生成,且制备所得的熟料中含有丰富的硅酸三钙,制备得到的水泥熟料安全环保,其产品性能满足相应的国家标准。

1012

1012

0

0

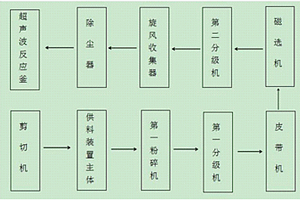

本发明属于建筑材料领域,具体涉及一种高炉镍铁渣制造的超细矿渣粉及其制备系统方法。制备所述超细矿渣粉的原料包括:高炉镍铁矿渣与工业废渣;所述高炉镍铁矿渣质量份数为90‑95份、所述工业废渣的质量份数为5‑10份。本发明将高炉镍铁矿渣与工业废渣合理选材、配比,通过优化的方式和参数配制而成,得到的矿渣粉的质量能够达到国家标准GB/T18046‑2008中规定的S105级,该矿渣粉细度小,比表面积大,活性高,深受用户欢迎;本发明利用高炉镍铁渣掺入其它工业废渣制造S105级超细矿渣粉用于混凝土,提高该混凝土的性能,提高混凝土强度,提高混凝土的强度增长期,提高建筑物寿命等优点。

1241

1241

0

0

本发明公开了一种用玄武岩微粉-矿渣微粉-石灰石粉作掺合料制备混凝土的方法。(1)原料由胶凝材料、激发剂、集料、外加剂和水组成;胶凝材料由水泥、玄武岩微粉、矿渣微粉和石灰石粉复合而成,外加剂为碱性激发剂和高效减水剂。(2)所用玄武岩微粉、矿渣微粉和石灰石粉的比表面积分别控制在400~600㎡/㎏、500~800㎡/㎏和600~900㎡/㎏。(3)采用小粒径连续级配粗集料。(4)激发剂预先溶于水,随拌合水掺入。本发明方法工艺简单,可配制C20~C60等级混凝土,可显著提高混凝土中工业废渣掺量;所得混凝土工作性能良好,抗收缩性、抗冻性和抗海水侵蚀性等耐久性得到明显改善。

1377

1377

0

0

本发明公开了一种铅锌矿冶炼渣—钢渣制备加气混凝土的方法。原料重量百分比:水泥15~20%,石灰10~18%,铅锌矿冶炼渣35~55%,钢渣15~25%,脱硫石膏2~6%,水料比为0.50~0.60,铝粉膏为干料总重量的0.10~0.15%。铅锌矿冶炼渣—钢渣加气混凝土砌块经原料超细粉磨、配料、快速搅拌、浇注、恒温静养发气、切割、蒸压养护等工序制备而成,蒸压养护工艺制度为:升温2小时至温度185~190℃,同时大气压达到1.2~1.25MPa、恒温恒压6.5~8小时,再降温降压2小时到常温常压,最终得到产品的绝干抗压强度达到4.6~6.1MPa,干体积密度为542~586kg/m3。本发明不仅为建材市场提供了轻质高强的加气混凝土产品,也为铅锌矿冶炼渣和钢渣的资源化利用找到一条新的途径,降低加气混凝土企业生产成本,提高企业经济效益和社保环保效益。

798

798

0

0

本发明公开了一种钾长石尾矿环保砖及其制备方法,涉及环保砖制备技术领域。所述钾长石尾矿环保砖及其制备方法,包括以下步骤:(1)按重量份计取钾长石尾矿、牡蛎壳、污泥、陶瓷粉、蛭石粉、火山灰、豆腐泔水、松柏树皮屑、竹屑、碳粉、改性粉煤灰、生石灰、抗裂剂和发泡剂;(2)将钾长石尾矿、牡蛎壳、陶瓷和蛭石分别粉碎至粉状;(3)取钾长石尾矿粉与牡蛎壳粉混合后加水研磨,得第一混合料;(4)取全部原料加水搅拌,得第二混合料;(5)消化;(6)压制成型;(7)砖坯烧结;(8)封窑冷却。本发明钾长石尾矿环保砖及其制备方法,利用废弃物作为原料,降低环境污染的同时,降低了生产成本。

799

799

0

0

本发明公开了一种矿渣硅酸盐水泥砖制备方法,包括如下步骤:(1)将钢渣放入粉碎机中粉碎成颗粒后,再用球磨机加工成粉面;(2)将钢渣粉和矿渣硅酸盐水泥按照一定比例混合后加入搅拌机内,并加入水均匀搅拌;(3)将混匀具有一定湿度的混合物置于压力为10吨以上的压力机内用模具压制成型;(4)密封静置1d后放入蒸压釜中进行蒸压养护,自然冷却后出釜。

1179

1179

0

0

本发明公开了一种填充用矿渣硅酸盐水泥砖制备工艺,包括如下步骤:(1)将钢渣、稻草放入粉碎机中粉碎成颗粒后,再用球磨机加工成粉面;(2)将混合粉和矿渣硅酸盐水泥按照一定比例混合后加入搅拌机内,并加入水均匀搅拌;(3)将混匀具有一定湿度的混合物置于压力为10吨以上的压力机内用模具压制成型;(4)密封静置1d后放入蒸压釜中进行蒸压养护,自然冷却后出釜;(5)日晒自然养护7天后出厂。

748

748

0

0

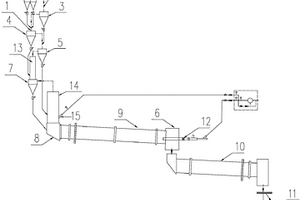

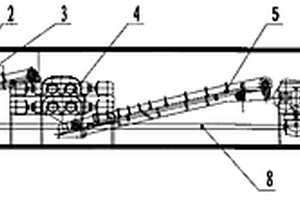

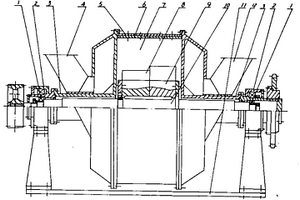

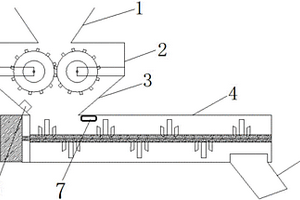

本实用新型提供一种低品位锰矿还原焙烧系统及方法,焙烧系统包括烘干炉、球磨机、分段式还原炉、旋风收尘器、高温除尘器、高温风机、引风机、除尘装置和脱硫装置。本实用消息采用分段式还原炉,通过在分段式还原炉中部设置喷煤器、底部设置喷煤机喷入热源和还原剂,通过高温风机引入二次空气,增大锰矿粉接触面积和接触时间,充分的将锰矿粉进行还原。通过喷煤器和喷煤机控制烟煤和煤气的量,从而控制分段式还原炉内的焙烧温度,并实时对温度进行监控,确保分段式还原炉内始终保持所需的温度,避免能源的浪费以及锰矿粉的过度还原。高温热风分别通过高温风机输送至分段式还原炉和烘干炉,有效的将高温热气回收利用,降低能源消耗。

1052

1052

0

0

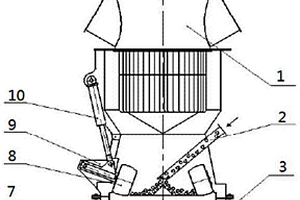

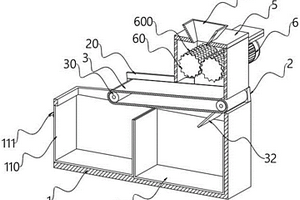

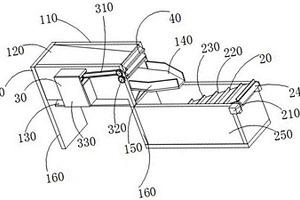

本实用新型公开了一种钛白粉矿粉原料的配料装置,包括混合箱,混合箱顶端的中部开设有进料口,混合箱上位于进料口的两侧均固定设置有料仓,两个料仓相对端面的底部分别相连通设置有出料通道,两个出料通道分别置于进料口的顶部。本实用新型一种钛白粉矿粉原料的配料装置,把待配比的多种原料分别置于多个料仓内,然后根据不同原料的用量,通过控制器来控制伺服电机的转速,伺服电机转动带动绞龙转动,通过绞龙把原料输送至混合箱内,通过对伺服电机的转速进行控制,能够提高不同原料混合时配比的准确性,然后减速电机工作带动搅拌杆转动,通过搅拌杆上的搅拌轴对不同种类的原料进行预混合,能够提高后续原料球磨后混合的效率。

978

978

0

0

本发明公开了一种白钨矿碱浸节能降耗的方法。(1)将加工的白钨精矿放入浆料桶,加入浓缩碱液、辅助试剂和氢氧化钠;(2)泵入无夹套高压浸出釜中,直接通蒸汽及保温一段时间,停止搅拌反应;(3)卸压放料入浆化槽,注水浆化过滤,第一道滤液流入浓液储槽,滤渣继续用热水洗涤,洗液与浓液分开储存;(4)将浓液储槽中的溶液泵入三效浓缩蒸发器,生料口在第三效,出料口在第一效,出口料液流入一个单效夹套结晶锅中继续浓缩,关汽阀排料;(5)液固分离,滤过的碱液返回到球磨浆料配碱,结晶粉末送至溶解槽中溶解稀释,进行离子交换。本发明改电加热为蒸汽直接加热,节能,生产效率高,采用多效蒸发器进行余碱回收,大大降低能源消耗,提高碱回收率。

1102

1102

0

0

本发明公开了一种回转窑直接还原红土镍矿生产镍铁粉的方法。该方法包括初次破碎、烘干、第二次破碎、混合、压球、回转窑焙烧还原、第三次破碎、球磨和第一次磁选步骤,最终得到镍铁粉。本发明直接将混合物料压球后送入回转窑中进行还原,烧结比较充分,得到的镍铁粉的镍品位均在10%以上,最高可达15%;镍回收率均达到90%以上,最高可达97%;铁品位均达到80%以上,最高可达85%;铁回收率均达到80%以上,最高可达90%。另外,本发明石灰石粉在用量很少的情况下仍可以很好地调整渣相碱度、黏度、调整窑内煅烧物料的液相,使反应能充分进行,窑内液相的粘度保持良好,粘窑现象得到缓解,窑壁不易长厚结圈。

848

848

0

0

本发明公开了一种从含金氧化锑的锑矿中回收锑的方法,它包括如下步骤:(1)用球磨机将氧化锑磨成100‑120目;(2)用盐酸和药剂浸出氯化锑溶液。(3)用电解槽电积锑产品,而其它杂质离子留在溶液中循环使用。(4)提取锑后的压滤渣含金和砷,采用铁水中和抑制置换成砷酸铁,作为冶炼金原料。本工艺设计合理,可操作性强,环保性强,无污染,锑的回收率高于95%以上。

837

837

0

0

本发明公开了一种从硫化锑矿中回收锑的方法,包括步骤有:(1)用球磨机将锑矿磨成100‑120目;(2)将磨碎后的锑矿放入搅拌桶中,并加入不同的酸、水和药剂进行氯化反应;(3)将步骤(2)反应后的溶液进行固液分离得到氯化锑溶液和滤渣;(4)将氯化锑溶液泵入电解槽中电解,加入凝絮剂,控制电压、电流量和锑的浓度,使电解液中锑在阴极板中析出;(5)回收锑后的循环溶液返回浸出。本发明整个工艺设计合理,能耗及成本低,对锑矿中锑的溶解浸出率及电解回收率高,实验表明,锑的回收率为95%以上,可实现锑资源的综合利用,低品位锑矿和高品位锑矿都可适用,可降低对环境污染,对保护环境,具有重要的意义。

1208

1208

0

0

本发明公开了一种高砷锰矿尾矿联合提取砷的方法,其特征在于:利用砷品位重量9~11%的高砷锰矿尾矿为原料,采用酸浸-电解-升华联合工艺,用湿式化学浸出法溶解尾矿中的砷矿物,再对浸出液采用电解法将浸出液中的砷还原为单质砷,然后采用升华法进一步提纯,得到砷产品。本方法提取砷回收率较高,砷重量浸出率≥95%,砷产品重量纯度为≥80%,产品质量较好,电解还原作业的废水返回浸出作业循环利用,节约了生产用水和保护环境,浸渣采用碱处理,升华渣达到排放标准,实现环境友好,具有较好的经济效益、社会效益和生态效益。本方法适用于类似含氟砷钙镁石CaMg(F/AsO4)的砷矿尾矿物,生产高纯度砷产品。

1194

1194

0

0

本发明公开了一种六方钙钛矿结构微波介质陶瓷材料及其制备方法。该陶瓷材料主体为ASr3LaM4O15(A=Na,K;M=Nb,Ta),加以重量百分比为0.5%~1.5%的BaCu(B2O5)。该材料通过传统的高温固相合成法制备,在二次球磨过程中添加少量分散剂,随后在热环境下超声振动,使样品粉体颗粒不易团聚。由此制备的材料在1230℃~1260℃下烧结良好,介电常数为30.4~31.9,其品质因数Qf值高达43700‑59100GHz,谐振频率温度系数小。同时本发明首次公开了B位缺位型六方钙钛矿结构的ASr3LaM4O15(A=Na,K;M=Nb,Ta)陶瓷具有良好的微波介电性能。

893

893

0

0

本发明公开了一种铅锌尾矿—冶炼渣复合水泥及其制备方法。原料各质量百分比分别为:硅酸盐水泥熟料60%~75%,铅锌尾矿6%~10%,铅锌冶炼渣14%~26%,石膏5%,助磨剂0.1%~0.5%。主要通过两种处理工艺将铅锌尾矿、铅锌冶炼渣、硅酸盐水泥熟料和石膏制备成复合水泥:其一,将铅锌尾矿、铅锌冶炼渣及分别放入球磨机中分别粉磨,水泥熟料和石膏共同粉磨,粉磨的同时加入助磨剂;其二,将粉磨好的上述原料充分混合均化。所得复合水泥的工作性能良好,各龄期强度、胶砂流动度、标准稠度用水量、凝结时间和安定性等指标符合相关要求,同时降低成本。本发明工艺简单,可显著提高工业废渣利用率,具有良好的经济效益和环境效益。

1236

1236

0

0

本发明公开了一种铅锌矿冶炼渣—钢渣轻质高强混凝土及其制备方法。每立方米混凝土由440~480KG水泥、65~75KG矿粉、纳米粉6~7KG、铅锌矿冶炼渣25~35KG、钢渣粉25~35KG、硅灰60~70KG、陶粒850~900KG、陶砂50~60KG、机制砂350~400KG、水170~190KG、高效减水剂13~16KG组成。首先将企业处理过的铅锌矿冶炼渣和钢渣采用球磨机—振动磨联合粉磨系统进行高效超细粉磨,粉磨至比表面积为500~600m2/kg,按照重量百分比准确称取上述各种原材料,用水将陶粒陶砂润湿后倒入搅拌机内,将各种粉料一起倒入搅拌均匀,加入水和减水剂混合物,充分搅拌均匀后倒出装模即可得到轻质高强混凝土,最终得到产品的28天抗压强度达到60~80MPa,体积密度为1800~1900kg/m3。本发明减少了水泥的用量,又充分利用了铅锌矿冶炼渣和钢渣等固废,达到利废环保的目的。

784

784

0

0

本发明公开了一种锰铁矿渣混凝土掺合料及其生产方法。锰铁矿渣混凝土掺合料组分重量百分比为:锰铁矿渣95%~100%、活性激发剂0%~5%,活性激发剂为天然石膏、芒硝和明矾中的一种。步骤为:(1)将废弃锰铁矿渣烘干至含水率小于1%。(2)加入助磨剂,混合均匀,放入球磨机中粉磨至比表面积400~600m2/Kg;(3)加入活性激发剂,混合均匀。根据所要求的混凝土的强度,锰铁矿渣微粉掺合料掺入量为10%~40%,按照国家标准制成的混凝土可满足C20~C60强度等级要求。这种混凝土不仅使用效果好,而且大量使用工业废料,节约能源,可广泛应用于民用建筑、公路、桥梁中去。

1043

1043

0

0

本发明公开了一种由低钙镁矿源制备腐殖酸钠的方法。该方法以钙、镁含量为2 wt%~5 wt%的矿源土原料,先用湿法球磨粉碎矿源土,然后利用Na2CO3复分解反应的方法,提取得到腐殖酸钠溶液,对腐殖酸钠溶液进行喷雾干燥,得到纯度较高的腐殖酸钠,同时生产的腐殖酸钠的可溶性腐殖酸含量(以干基计)达50%以上。本发明的优点是:工艺简单,操作便捷;利用了废弃的矿源土,环境友好;对矿源土的利用率高;制备的腐殖酸钠纯度和可溶性腐殖酸含量高。

770

770

0

0

本发明属于矿产资源综合利用技术领域,具体公开了一种利用钾长石尾矿制备微晶玻璃的方法。本发明利用钾长石尾矿制备微晶玻璃的方法包括以下步骤:1)钾长石尾矿粉末的制备:钾长石尾矿依次经过洗矿—球磨处理—高压处理—干燥前处理—干燥处理得到钾长石尾矿粉末;2)原料配备:经过配备,使得,所述原料粉末的主要成分为:二氧化硅60‑65%、氧化铝10‑15%、氧化钾5‑10%、氧化钙10‑16%、氧化钠2‑3%、氧化钛0.2‑0.4%、氧化铁0.3‑0.5%、硫化锌1‑2%和氧化锌1‑2%;3)熔融水淬;4)热处理;5)研磨抛光。本发明的微晶玻璃以钾长石尾矿为原料,变废为宝,充分利用了矿产资源,制备得到的微晶玻璃具有良好的性能。

950

950

0

0

一种含碳铅锌锑矿石的选矿方法,包括以下主要步骤:预先脱碳、铅锑粗选、两次铅锑扫选、三次铅锑精选、锌粗选、两次锌扫选、三次锌精选。碳质物捕收剂为煤油、调整剂为石灰、锌抑制剂为硫酸锌与亚硫酸钠、锑活化剂为硝酸铅、铅锑捕收剂为丁铵黑药与乙硫氮、锌活化剂为硫酸铜、锌捕收剂为丁基黄药、起泡剂为松醇油。本发明采用预先脱碳、优先浮选铅锑、再选锌的工艺流程处理含碳铅锌锑矿石,解决了现有工艺流程选别指标波动大、药剂用量大、生产成本高的实际问题。

949

949

0

0

本发明公开了一种利用赤泥选铁尾矿制备无机人造石的方法,其将拜耳法赤泥送入球磨机中进行研磨后和水混合均匀得到浆料,接着将浆料进行磁选,磁选得到非磁性组分和磁性组分,磁性组分经干燥后得到含铁矿,非磁性组分经过过滤后得到赤泥选铁尾矿;然后定量称取无机填料骨料、赤泥选铁尾矿、水泥、水、助剂等原料;先将无机填料骨料和赤泥选铁尾矿混合均匀,然后依次加入水泥、助剂和水,混合搅拌均匀后直接送至模具中,通过抽真空振动压制成型得到未固化的人造石荒料,再对人造石荒料进行养护固化,得到含赤泥选铁尾矿的人造石石材。本发明将赤泥选铁尾矿用于无机人造石的生产,不仅提高赤泥选铁尾矿的利用率,还降低了无机人造石的生产成本。

北方有色为您提供最新的广西有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!