全部

1076

1076

0

0

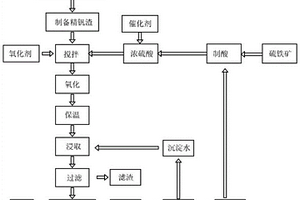

本发明公开了一种钒渣直接硫酸氧化酸解制备偏钒酸铵的方法,其特征在于:本发明采用催化剂氟化钙和氧化剂三氧化二锰进行酸解催化剂进行一次性低温酸解和深度化氧化,生产成本低、一次性提取比例高,尾渣含钒量低,资源综合利用率高,资源消耗少,低温环保,实现所述钒渣中钒的环保生产,无有害元素的尾渣可直接做为建材使用,新水消耗仅为现有工艺的20%,废水净化残料做为制酸原料循环使用,氧化铁粉和钙化料直接销售给炼铁厂做为炼铁原料使用,净化水直接做为新水循环利用到浸取工序中。解决了硫酸浸取生产钒产品中含酸废水处理的隐患,实现钒渣中有价元素最大限度的回收利用,带来环保和资源节约的多重效益。克服了现有技术的不足。

769

769

0

0

本发明公开了一种纳米氧化镁复合材料的制备方法和在去除废水中铅离子中的应用,所述制备方法是将纳米氧化镁10‑40%,植物纤维10‑30%,高岭土10‑30%,明胶5‑10%,水溶性树脂5‑10%,水20‑30%按照比例混合,经干燥后在200‑600℃下焙烧30‑240min得到复合材料。将得到的复合材料用于废水中Pb2+的吸附,吸附量最大值可达280mg/g。本发明的纳米氧化镁复合材料具有廉价易得、吸附效率高且环境风险小等优点。

1016

1016

0

0

本发明涉及一种检测双氧水含量的方法,具体涉及一种快速检测双氧水含量的方法,属于分析化学领域。本方法通过配制具有确定摩尔浓度的亚甲基蓝蓝色溶液若干,浓度范围为:3.0×10‑6mol/L≤M≤5.2×10‑3mol/L,当在某一浓度的亚甲基蓝蓝色溶液中加入等体积双氧水样品时,根据蓝色溶液在小于等于1分钟时间范围内的褪色情况,计算双氧水浓度。采用本发明所述方法,通过亚甲基蓝有色溶液由蓝色褪至无色或黄色的方法测定双氧水含量或含量范围,方法简单,制作成本低,适用于采用芬顿法、类芬顿法降解处理废水中的有机物时双氧水浓度的检测。

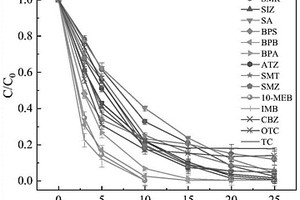

本发明提供了一种三元类水滑石金属氧化物及其制备方法,将Co2+、Ca2+与Al3+的摩尔比为(1~2):(1~2):1的混合盐溶液与混合碱溶液在搅拌条件下滴加至反应容器中,控制反应容器中的反应液的pH值为9.5~10.5,在60~70℃充分搅拌反应,洗涤,离心,收集固相,烘干,粉碎,再在空气氛围中于500~600℃焙烧5~8h,即得。本发明还提供了该三元类水滑石金属氧化物在活化过一硫酸盐(PMS)降解有机污染物中的应用,其能活化PMS产生SO4·‑,·OH和1O2以实现废水中机污染物的降解。该三元类水滑石金属氧化物的稳定性好、催化活性高,可有效抵抗水体基质对污染物降解的影响,可改善对水质复杂、难降解污染物种类较多的废水的处理效果。

1128

1128

0

0

全面综合回收和基本无三废、零排放的湿法冶金方法,属湿法冶金和环保领域。针对目前湿法冶金工艺技术只能回收部分有价值的元素为商品并存在大量废水、废渣和废气,从而造成资源浪费并产生环境公害的问题,特提出一种新的湿法冶金方法。其特征在于采用高强度的浸出剂,如高酸氧化、络合浸出剂,高碱氧化、络合浸出剂,以及高强度物理化学条件如高温、高压浸出,使得稀散、稀有、稀土和贵金属等其他有价组分都可以达到最佳的浸出率而进入溶液中。高强度浸出还使得浸出渣经过滤、洗涤后达到建筑材料的原料的标准或成为炼铁、铝等及其化工产品原料的标准。为达到全面、有效、经济的分离提纯和不浪费辅料如浸出剂等,则采用浸出液循环和废水循环使用,从而基本达到全面综合回收和基本无三废、零排放的目的。使得湿法冶金技术更经济、更有效、节能和环保。

778

778

0

0

本发明属于一种从钼冶炼过程产生的含钼氨浸渣中回收钼酸铵溶液的方法。包括将含钼氨浸渣与软锰矿粉、水及磷酸混合调浆,在控制料浆pH值的条件下进行氨压反应,然后进行固液分离、洗涤,即得钼酸铵溶液。该发明由于采用软锰矿粉作为氧化剂,磷酸作为不溶钼酸盐的分解剂,在温度为120~140℃及氨压条件下进行反应,可将氨浸渣中60%以上的钼以钼酸铵溶液的形式回收利用,从而具有回收简便、效率高、回收成本低、无废水排放的特点。

887

887

0

0

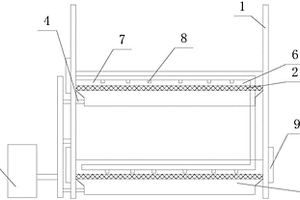

本发明公开一种菌种育苗苗床,包括育苗层架和控制模块,所述育苗层架的每层分别卡接有种植网板,所述种植网板下方设有废液池,上方设有培养体,所述育苗层架每层分别设有输水管,相邻两层之间的输水管收尾连接,所述输水管上开有溢水孔,育苗层架两侧分别设有供热装置,所述育苗层架上还设有温度传感器和湿度传感器,所述控制模块包括单片机、输入单元、输出单元和报警单元。本发明能为石斛育苗提供良好的环境,从而提高石斛育苗的效率及成功率,同时通过回收种植废水和净化种植废水,从而使其能再次用于滴灌,大大节约了水资源的使用,设有热风管和隔热卷帘,在低温天气能保证石斛生长的环境温度。

836

836

0

0

本发明公开了一种含砷废物的处理方法,包括如下步骤:(1)调节pH值:向含砷废物溶液加入氢氧化钠和氯化氢,调节pH值到6~8;(2)初级沉淀:向调节pH值后的含砷废物溶液中加入三氯化铁,使含砷废物中Fe:As=5~7:1,搅拌30min后静置60min后将水渣分离;(3)二次沉淀:再向分离后的水溶液中加入石灰乳,搅拌10min后通入氧气,氧化时间为20~25min,送氧速率为0.5~0.6L/min,进行水渣分离;(4)过滤并检测含砷量:将步骤(3)的溶液通过活性炭过滤,并检测器含砷量,含砷量小于5%即可排出。通过本发明提供的方法可有效脱除废水中的重金属,对重金属砷的脱除高达97%,满足环保要求,使废水中分离出来的含砷污泥变成无污染。

732

732

0

0

本发明公开了一种改性椰子壳及利用其降低水体中钒的方法,属于冶金领域。本发明所要解决的技术问题是提供一种新型改性椰子壳及利用其降低水体中钒。改性椰子壳,由以下方法制备得到:椰子壳经洗涤、烘干、粉碎,得粉末状材料,与柠檬酸溶液、无水乙醇混合,经振荡、抽滤,得滤饼,滤饼经洗涤、烘干,得改性椰子壳。利用上述改性椰子壳降低水体中钒的方法,包括以下步骤:将改性椰子壳与含钒废水混合,经振荡、抽滤,得净化溶液。本发明利用改性椰子壳降低水体中钒,不仅实现了废弃物再利用,还能够有效回收利用废水中的钒,减轻钒对环境的影响,具有显著的社会效益。

840

840

0

0

本发明公开了一种热塑性羧甲基纤维素衍生物静电纺丝制备纤维的方法,其特征是包括:将羧甲基纤维素钠溶于水中,溶胀后、加入引发剂过硫酸铵引发反应0.1~2小时,再加入丙烯酸甲酯进行接枝共聚反应,在40~85℃反应0.5~8小时;然后用乙醇与反应后物料混合、静置、过滤,固体物再与丙酮混合、静置、过滤,再将固体物干燥,制得热塑性纤维素;将热塑性纤维素粉碎成粉末,再将该粉末溶于有机溶剂中配制成溶液,得到静电纺丝溶液;将静电纺丝溶液经静电纺丝装置进行静电纺丝,干燥,即制得纤维。采用本发明,有效地解决纤维素材料溶液的可纺性,制得的纤维可纺丝成膜,运用于废水处理、膜渗透等方面,开辟了纤维素衍生物材料的新用途。

921

921

0

0

本发明公开了一种环保型酸性化学抛光液,以浓硫酸作为溶剂,包括以下组分:过硫酸铵、硅酸铝镁;一种化学抛光方法,包括以下步骤:第一步,将经过预处理的工件放入浸入温度为90℃~105℃的抛光液中进行抛光;第二步,4~7min后取出工件,用蒸馏水冲洗工件表面残留液然后吹干。本发明的一种环保型酸性化学抛光液不含硝酸,不产生黄烟,改善了劳动条件,降低了对周围环境的污染;不含磷酸,对化学抛光废水处理容易,降低了废液处理成本,也降低了对水体环境的污染,一种化学抛光方法的工艺流程简单,操作方便。

787

787

0

0

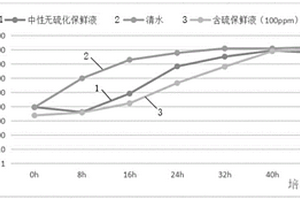

本发明公开了一种中性无硫化生物保鲜剂,包括以重量计的如下组分:ε‑聚赖氨酸盐酸盐2‑8份,乳链菌肽1‑10份,缓冲稳定剂20‑100份,渗透压稳定剂100‑600份,抗氧化剂2‑200份。本发明采用无硫化的配方用作鲜笋等森林蔬菜的生物保鲜液,既减少了常规工艺后续脱硫的操作,又从源头上避免了让鲜笋带入含硫有害物质的风险,而且也不会产生高盐废水,有效减小了后续废水处理难度,并且可以在采收和转运过程中直接常温浸泡,极大地缩短了从采收到生产过程的效率,节省了时间成本和存储空间成本。

1008

1008

0

0

本发明涉及一种聚氨酯泡沫及其制备方法,属于高分子材料领域。本发明克服现有聚氨酯泡沫在用于处理典型有毒有机污染物、含油废水、各种泄露油品及回收中吸油率低,吸水率高的缺陷,提供一种吸油率高且吸水率低的聚氨酯泡沫及其常温下可行的制备方法。本发明通过制备聚合物多元醇,与催化剂、泡沫稳定剂、发泡剂、开孔剂和经过处理的膨胀石墨经过混合、发泡、熟化制成聚氨酯泡沫,该聚氨酯泡沫具有高吸油率低吸水率的特点,特别适合用于存在于水面的各种油品、各种油溶性有机化合物的回收处理,由于吸水率低,简化了回收后的油品和各种油溶性有机化合物分离后处理。

977

977

0

0

本发明公开了一种节能环保的粽子生产及其制备工艺的方法,制作工艺步骤如下:原物辅料的质量验收→清洗粽叶→辅料配料→糯米熟制预处理→部分馅料预处理→熟制糯米饭拌料→包裹粽子→粽子真空包装→摊凉→外包装→成品,原物辅料的质量验收:所用原辅料的质量标准应符合粽子现行产品执行标准SB/T10377的要求及其标准内各项原辅材料的产品执行标准要求。本发明通过新工艺的处理直接接入蒸汽加热对粽子进行蒸熟,现有传统粽子工艺是将包裹好的粽子放入加水的高温高压煮锅煮制熟成,煮粽子的高盐、高油、高糖废水大量排放出生产车间,大量废水严重影响人类的生存环境,工艺改进后,原料损耗直接转换为生产利用,大大节省能源。

1082

1082

0

0

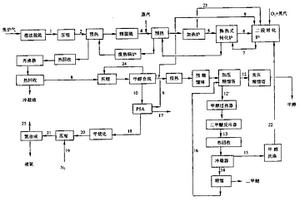

本发明涉及一种以焦炉气为原料一体化生产液氨和甲醇和/或二甲醚的方法,其合成气制备采用换热式纯氧二段转化工艺,合成气先用于生产粗甲醇,该粗甲醇可以直接用于生产二甲醚或甲醇,并将粗甲醇精馏过程与二甲醚的合成精馏过程组合在一起,使粗甲醇精馏与二甲醚合成精馏两个过程既可各自独立运行又可联合运行;甲醇合成弛放气,经变压吸附分离回收的H2,经甲烷化处理使随H2气带入的微量CO和CO2加H2生成CH4,然后按H2/N2=3∶1比例配入纯N2用于氨合成。本发明不仅实现了甲醇-氨-二甲醚一体化生产技术,使生产过程中的热能循环利用,而且还实现了焦炉气中的有效元素C与H的循环利用,达到过程无尾气及含醇废水排放。

992

992

0

0

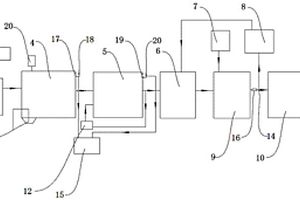

本发明公开了一种冷凝液处理装置,它包括PH值调节池,PH值调节池的一侧设置有添加药剂的PH值调节罐,PH值调节池的出口与沉淀池的进口连接,沉淀池的废水出口与气浮池连接,在沉淀池的一侧设置有絮凝罐,气浮池与过滤器连接,过滤器与臭氧池连接,臭氧池的一侧设置有臭氧机,臭氧机与臭氧池连接,臭氧池与清水池的进水端连接,清水池出水端的管道上安装有输送泵,沉淀池和气浮池上均开设有溢流口以及输送从溢流口出来的浮油的排油槽,排油槽将浮油输送至浮油池。本发明的有益效果是:通过设置溢流口、排油槽,从而实现浮油的去除,并且通过溶气机,增加了浮油的上浮效率和去除率;并且该冷凝液为连续处理过程,废水处理量大。

986

986

0

0

本发明公开了一种红薯淀粉清洁化生产的加工方法,其特征是包括:原料红薯的清洗、磨浆、一次过滤、二次过滤、沉淀等步骤。采用本发明,对淀粉加工过程的用水进行循环利用,并将提取淀粉后的薯渣转化成饲料或加工成膳食纤维食品,加工产生的最终废水通过环保处理变为灌溉水和沉淀淤泥返田使用,不仅提高了薯类产品的附加值,也避免了对环境的污染;经过提取淀粉后的红薯渣通过酶解等工艺进行处理,生产附加值高的膳食纤维产品,提高了红薯的综合利用价值。

981

981

0

0

一种“磷矿热法制磷酸和水泥的方法”,是将磷矿石、煤炭、硅石、铝矾土烘干磨细、造粒、干燥,于旋转窑中煅烧反应,反应炉气经除尘、水合吸收、净化处理后得磷酸产品,煅烧反应后的炉渣添加熟石膏、生石灰并磨粉即得水泥产品。工艺过程无废渣、废水产生,余气符合环保排放要求。磷酸成本较电热法制酸节约50%以上;水泥成本较常规水泥节约60%左右的费用。磷酸质量符合GB2091-92国标指标;水泥质量达325标号以上,适宜水泥联产磷酸及有磷矿资源地方新建厂的实施使用。

1029

1029

0

0

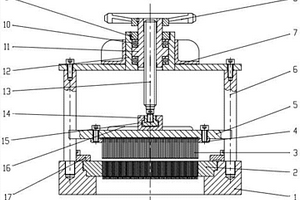

本发明公开了一种蜂窝催化剂模具清理装置,包括:用于蜂窝催化剂模具固定的固定结构,用于清理蜂窝催化剂模具孔的清理结构,用于驱动清理结构的清理针移动并通过蜂窝催化剂模具孔对模具孔进行清理的清理结构。本发明清理装置可以大幅度缩短清理周期,减少废水产生量和废水中泥料的含量,缩短高压水清洗周期,取得更好的清洗效果,本发明采用可拆分、组合进行更换的针与背板、孔板是分体式设计结构,方便更换针对不同规格、不同要求的催化剂模具清理,适应性更强;采用台阶形成的凹槽结构结合限位卡固定蜂窝催化剂模具,结合底面空腔结构更方便、有利于模具的固定和清洗,该结构固定容易,针清洗方便,排污更干净。

981

981

0

0

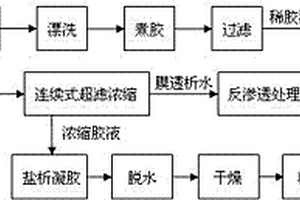

本发明公开了一种用于卡拉胶生产的膜浓缩工艺,它包括以下步骤:A.碱处理;B.漂洗;C.煮胶;D.过滤;E.预处理;F.板框过滤;G.连续式超滤浓缩;H.盐析凝胶;I.脱水;J.干燥;K.粉碎;L.成品包装;M.反渗透处理。本发明将膜分离技术应用于卡拉胶的生产过程中,使用膜连续浓缩卡拉胶稀溶液,脱除75%以上的水,减少盐析工序的处理溶液量,同时减少KCl消耗量的80%,降低用盐成本;高温连续式膜浓缩方式及时回收水中的糖类物质和热量,或者直接实现透析水的回用,在提高原料利用率的同时减少高浓度KCl废液的排放,降低废水处理成本。

784

784

0

0

本发明提供了一种联产右旋糖酐和乙醇的方法,该方法包括:在发酵培养基中加入肠膜明串珠菌培养后进行菌体分离,得到菌体和发酵上清液;将所述发酵上清液与乙醇混合,使得发酵上清液中的右旋糖酐沉淀析出,然后分离得到右旋糖酐和滤清液;将所述滤清液蒸馏回收乙醇,得到蒸馏剩余液;将菌体高温灭活后与所述蒸馏剩余液的一部分混合,得到种子培养基,将所述蒸馏剩余液的另一部分作为扩大培养基;将运动发酵单胞菌接种到所述种子培养基中培养得到种子液,并将所述种子液接种到所述扩大培养基中进行乙醇发酵。本发明能够利用右旋糖酐生产废水作为种子培养基,并且实现右旋糖酐生产废水的达标排放。

878

878

0

0

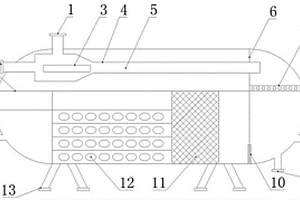

本发明涉及一种高效凹坑板除油装置,该装置包括:覆膜旋流分离器、竖直焊板、配液板、隔污板、聚结区、对称凹坑板分离器、支架、筒体、水平焊板。筒体内部左上方设置有覆膜旋流分离器,出水口与出油口右侧安装有对称凹坑板分离器;聚结区安装于对称凹坑分离器右侧。工作时,含油废水可经覆膜旋流器、聚结区、对称凹坑板分离器多级分离,且每级都存在相应的前后处理,如:旋流分离器之后的配液整流、聚结区前的排污处理、装置用完之后的自净处理。与现有技术相比,本发明通过添加多级处理、特殊对称凹坑板双重分离、完善每级之间的前后处理等方式,不仅大幅提高了分离效率,而且延长了使用年限,降低含油废水处理成本。

754

754

0

0

本发明公开了本发明提供了一种重金属离子捕捉材料及制备方法,所述重金属离子捕捉材料由SiO2‑(NH2)n、二硫化碳、氢氧化物、醇类、水组成;其中,各组分的重量比为:SiO2‑(NH2)n:2.5~4、二硫化碳:27‑30、氢氧化物:7‑9、醇类:38‑47、水:24‑30。该重金属离子捕捉材料能与水中的Mn2+、Hg2+、Ni2+、Cu2+、Pb2+、Cd2+、Cr3+、Zn2+、Fe2+/Fe3+等重金属离子迅速反应、结合成大的沉淀,将重金属离子从废水中分离。本发明的重金属离子捕捉材料合成方法简单,可直接投入水中,且处理加药量少,反应生成的较大颗粒沉淀物,对高低浓度均能达到处理效果,其中对于含有高浓度的废水一次处理即可达到排放标准。

1110

1110

0

0

本发明涉及一种污泥燃煤及其制备方法。该污泥燃煤的组分和重量份数含量为:污泥:80~120份;助燃剂:14~120份;干燥剂:7~60份。该污泥燃煤的制备经污泥消毒、脱水、配比混合、制作成型、干燥等工序制得。本发明的污泥燃煤将各种废水处理后的污泥合理利用,不仅节约了对该污泥继续处理的资源和费用,而且将污泥制成燃煤作为燃料使用,同时解决了燃料的问题,本发明的污泥燃煤中,可节约用煤50%以上,所需煤粉的含量少,因此制备煤粉的成本低,便于广泛引用。本发明的污泥燃煤的制备方法工序及所需设备简单,便于生产和推广。

827

827

0

0

本发明公开了一种水污染治理的水体悬浮物捕捞方法,属于水污染治理领域,一种水污染治理的水体悬浮物捕捞方法,通过在传统的废水净化流程中添加了二次沉淀的步骤,通过在二次沉淀池的排水口处设置精滤通透芯,方便废水的进一步的净化,精滤通透芯的内部设置有吸油头,吸油头内部水流对于吸油头的冲击压力,从而循序渐进导送油滴,并将其集中吸收至合适的位置,集中处理,能够高效去除水流中的乳状油滴状物质,集中处理的油脂通过过滤网芯的拆卸安装,方便局部更换吸油棒,能够有效的延长其使用寿命。

903

903

0

0

本发明公开了一种基于对屠宰场的污水进行处理的工艺,屠宰废水首先经过格栅,进入调节池,调节池起到调节水质的作用,在通过污水提升泵到隔油沉砂池,之后进入水解酸化池,利用水解和产酸菌的反应,将难降解有机物如血红素分解成小分子可降解物质,进一步提高可生化性,从而降低了后续好氧单元的土建造价和能耗,水解酸化池出水将进入主体设备SBR反应池,进水、反应、沉淀、排水依次在同一池里进行,在好氧的环境里污水得到极大处理,废水再到消毒池,投加消毒剂,约停留30min,就可以排放。该工艺能够对屠宰场的污水进行有效的处理,使得污水处理干净,满足排放要求。

877

877

0

0

本发明专利公开一种钒酸铵盐(本专利中所指钒酸铵盐是指偏钒酸铵和多钒酸铵等)的生产工艺技术,是从含钒矿物中提取钒、含钒催化剂中回收钒、冶金危废各固废中回收钒的钒酸铵盐生产工艺。属冶炼提取、危废回收高值化处理和固废回收高值化处理技术领域。其特点在于在钒酸铵盐生产过程中不产生废水,完全改变了目前传统生产工艺中产生大量废水的工艺技术路线,这大大减少了生产成本和生产对环境造成的潜在污染,是一种全新的生产工艺简化,回收率高,产能大,节能环保,零排放,环境友好型钒酸铵盐生产工艺。本专利也可用于低含量钒矿的提取,目前传统提钒工艺生产过程中,提过钒的废渣料中的含五氧化二钒的含量为1‑3%就无法进一步提取,本专利可用于低低含量钒矿的提取、钒矿尾料及冶炼后的废渣料的回收再利用,回收率可达到95%。

814

814

0

0

本发明涉及一种基于A2/O工艺的同步污水处理的微生物燃料电池,包括电池主体,其内同轴设有圆柱内腔,圆柱内腔内设有分隔体,分隔体内形成厌氧区,分隔体外设有两个分隔块,两个分隔块将分隔体与圆柱内腔之间的部分分为缺氧区和好氧区;分隔体包括质子交换膜,分隔体设有第一过孔,其中一个分隔块上设有第二过孔,电池主体设有第一污水回流结构;厌氧区设有阳极电极,好氧区设有阴极电极,电池主体外设有电阻,电阻与阳极电极与阴极电极相连;好氧区内设有悬浮填料,好氧区设有曝气装置;阳极区设有活性污泥层;厌氧区设于污水总入口,厌氧区设有氢气出口,电池主体还设有污水总出口。本发明能实现废水处理和生物发电相结合的新型废水处理技术。

902

902

0

0

一种清洁化的高吸收铬鞣法,其特点是在全过程中使用经制革厂处理后排放的废水代替自来水或井水,并相应地对工艺进行整体平衡,在前期使用剖硝皮工艺,在浸酸过程中采用氨基树脂鞣剂进行处理,提供一种铬鞣剂用量省、吸收好、对所用水要求不高、易操作管理、生产成本低的清洁化高吸收的铬鞣方法。

北方有色为您提供最新的四川有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!