全部

1174

1174

0

0

本发明涉及一种HDPE复合材料,其中复合材料按重量份由以下组分组成:HDPE为80份‑100份;PC为10份‑16份;PET为4份‑8份;POE为1份‑3份;增容剂为0.1份‑0.5份;抗氧剂为0.1份‑0.5份;润滑剂为0.1份‑0.3份。PE‑g‑MAH的加入,能够使HDPE/PC/PET相界面间的界面张力降低,增强了相界面间的粘合力,从而有效地改善了它们之间的相容性,有利于HDPE复合材料获得更为优异的力学性能;PC能够较好地提高HDPE的刚性,PET则能够很好地提高HDPE的韧性。两者并用可同时较好地改善HDPE复合材料的力学性能。

767

767

0

0

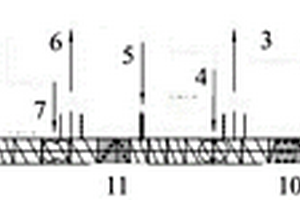

本发明涉及无损检测技术领域,旨在提供一种高压复合材料储氢气瓶声发射信号处理方法。包括:针对待测高压复合材料储氢气瓶进行声速测量,采集声发射信号数据和压力数据;并进行处理:使用经验模态分解法分解原始声发射信号为多个本征模态函数;选择包括声发射信号主要特征的若干个IMF重构声发射信号的特征参量并通过线性相关分析确定主要特征参量;使用K均值聚类法对特征参量进行聚类;分析聚类结果,得到主要特征参量与损伤模式的关系。本发明可以有效过滤干扰信号,准确对声发射信号进行分类,有效判断高压复合材料储氢气瓶的损伤机制与损伤演变过程,为后续复合材料气瓶的声发射定期检测奠定基础。

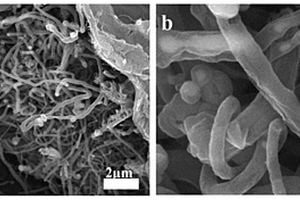

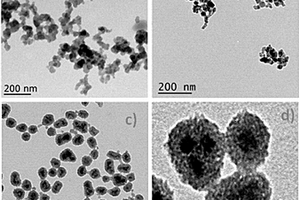

本发明公开了一种铁化合物填充氮磷共掺杂碳纳米管复合材料的制备方法及其应用,以鸡蛋黄为碳源,与过渡金属盐铁氰化钾经过氨气直接煅烧,合成了铁化合物填充氮磷共掺杂的碳纳米管复合材料,该材料可作为氧还原电催化剂,制备该复合材料的原料为生物质鸡蛋黄,环境友好、易得、合成成本低。制得的复合材料具有良好电化学性能,与20%商业Pt/C相比,具有更好的抗甲醇中毒性,稳定性好。在电化学领域中具有良好的应用前景和工业化潜力。

本发明公开一种在线裂解雾化复合前驱体制备SnO2/非晶碳纳米复合材料的方法。该方法是采用特定配比的SnO2醇溶胶和葡萄糖混合物作为前驱体,利用压电陶瓷超声雾化器将其转换成前驱体气雾,由惰性载流气体将气雾引入到带有中空石英玻璃管的管式炉,利用热源,促使前驱体气雾发生裂解转化,实现SnO2/非晶碳纳米复合材料的在线制备。本发明克服了传统SnO2/非晶碳纳米复合材料制备步骤非连续、小批量、原材料利用不充分、产生大量废液和生产成本较高的缺点,具有制备工艺简单、快速、绿色环保等优点,为连续批量化、低成本地制备高质量SnO2/非晶碳纳米复合材料提供了可行性。

1172

1172

0

0

本发明属于材料技术领域,特别涉及一种复合材料及其制备方法。本发明的目的在于克服现有技术的不足,提供一种具有高灼热丝起燃温度,可以满足薄壁电子电器产品特别是继电器外壳要求的无卤阻燃PBT复合材料。本发明所设计的一种无卤阻燃PBT复合材料,由以下重量百分比的原料组成:PBT树脂30%‑50%、复配无卤阻燃剂20%‑30%、增韧剂2%‑6%、玻璃纤维25%‑35%、抗氧剂0.2%‑0.6%、润滑剂0.3%‑0.8%。本发明制备的PBT复合材料具有无卤阻燃(0.8mmV0)、高灼热丝起燃温度(GWIT:750℃/0.4~3.2mm),可以满足薄壁电子电器产品特别是继电器外壳的要求。

1096

1096

0

0

本发明涉及一种低温补强衬板用复合材料及其低温补强衬板,为了解决现有的补强衬板固化温度高需在电泳底漆前粘贴的问题,提供一种低温补强衬板用复合材料和该低温补强衬板,通过采用以下复合材料混炼压片而成,且该复合材料包括丁腈橡胶:10%~25%;环氧树脂:30%~40%;聚异丁烯:5%~10%;低温促进剂:0.5%~1.5%;补强剂:20%~30%;固化剂:3.0%~5.0%;石油树脂:3.0%~8.0%;助剂:5.0%~10%;低温促进剂选自有机脲促进剂和/或咪唑类促进剂。本发明的材料能够有效的实现降低材料的固化温度使固化温度达到在140℃左右的低温固化,同时兼具高剪切强度和粘结力的效果。

1218

1218

0

0

本发明公开了一种高导热有机黑色母粒添加的聚酰胺复合材料,以重量份计,包括以下组分:聚酰胺树脂50‑90份,氮化硼纳米片0.01‑2份,氮化硼粉末5‑9份,纳米氮化硅2‑4份,有机黑色母粒3‑6份,碳纤维6‑11份,马来酸酐接枝聚丙烯蜡1‑3份,硅烷偶联剂0.5‑1.2份,胶粘剂2‑5份,抗氧剂0.3‑0.7份。本发明还公开了该高导热聚酰胺复合材料的制备方法。本发明通过在聚酰胺树脂中添加氮化硼纳米片以及氮化硼粉末,此外还添加纳米氮化硅,三者之间构成独立的导热网络,使得制得的复合材料导热性能得到有效的改善,且该复合材料的耐磨性、抗冲击性也大大提高。

868

868

0

0

本发明公开了一种木纤维复合材料制品的真空冷冻干燥成型工艺,将环保型冷固胶黏剂与木纤维及其他助剂一起制成木纤维复合材料,置入特定型腔的模具中进行预冷冻,当达到一定时间后,送入真空冷冻干燥设备中冷致干燥固化成型。本发明将真空冷冻干燥技术应用到木纤维复合材料制品的制造中,结合环保型冷固胶的冷致交联固化特性,与传统木纤维材料热固成型相比,产品完全没有预固化层,不会产生黑斑,更不会出现鼓包开裂,且表面无色差等优点,开拓了木纤维复合材料制品制造的全新领域。

869

869

0

0

本发明涉及一种纳米二氧化钛/二硫化钼复合材料薄膜的制备方法。分别制备出纳米二氧化钛溶液和球形结构的二硫化钼,经过聚四氟乙烯反应釜和超声处理获得二氧化钛/二硫化钼复合材料的胶体,把胶体喷涂在粗化的不锈钢网上形成纳米二氧化钛/二硫化钼复合薄膜,以硝酸银溶液为电化学沉积电解液,不锈钢网为阴极,石墨为阳极,将银纳米颗粒沉积于纳米二氧化钛/二硫化钼复合薄膜上,得到银纳米颗粒反点阵列的纳米二氧化钛/二硫化钼复合材料薄膜。本发明制备的纳米二氧化钛/二硫化钼复合材料薄膜可广泛用于环境污染治理。

864

864

0

0

本发明公开了一种改性水泥基复合材料的制备方法,其步骤如下:(1)按重量份数,首先将称好的水泥80?90份、粉煤灰5?9份、精细砂5?8份,纳米云母粉2?3份, 纳米滑石粉0.3份混合搅,然后加水搅拌,再加入减水剂搅拌,此时的砂浆具有良好的流动性和和易性;(2)然后加热到60℃保温15min,降低至常温后加入PLA纤维2?3份,钢纤维2份,继续搅拌直至纤维分散状态良好、无结团,改性水泥基复合材料完成。本发明制得的水泥混凝土具有很好的抗氯离子渗透性效果,基于RCM?测试,可以测得不同龄期(28和56d)氯离子渗透深度,相对于未改性的水泥,其28d几乎不发生渗透,56d氯离子渗透系数分别降低69.2?93.9%。

1189

1189

0

0

本发明公开了一种钛合金植入体复合材料及其制备与应用,所述钛合金植入体复合材料以钛合金粉经3D打印制作的模型为钛合金植入体基体,在钛合金植入体基体表面采用微弧氧化法形成微弧氧化膜层,然后再在微弧氧化膜层表面采用电化学沉积法形成羟基磷灰石层或氟羟基磷灰石层,最后在羟基磷灰石层或氟羟基磷灰石层表面浸渍形成聚乳酸层;本发明从原始受损骨结构的数据采集到最终多涂层复合结构的制备,实现了植入体材料的个性化开发,获得了高质量的钛合金植入体复合材料,其中极化测试显示其抗腐蚀性能得到2~3个数量级的提升,成骨细胞培养显示制备后的钛合金复合材料具有更好的骨细胞促进能力。

760

760

0

0

本发明涉及复合材料的制作方法,公开了表面带凹凸立体花纹的复合材料的制作方法,包括以下步骤,A.对薄膜软化、用压花辊热压,形成表面带凹凸立体花纹的薄膜;再涂色胶,烘干后镀铝,制作成表面具有凹凸立体花纹的可转移电化铝薄膜;B.表面具有凹凸立体花纹的可转移电化铝薄膜表面涂复合胶,再烘干,与基材复合;在保温室内固化三天后,剥离薄膜,得到表面带凹凸立体花纹的复合材料。本发明制得的复合材料薄膜表面形成凹凸3D立体效果的镀铝薄膜,解决了现有技术中镀铝面料镀铝层只能是平整层的技术难题。本发明中的镀铝工艺,铝层牢固,解决了现有技术中金属粉层牢固性差,容易脱落的问题。

984

984

0

0

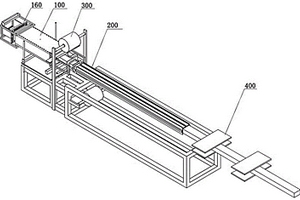

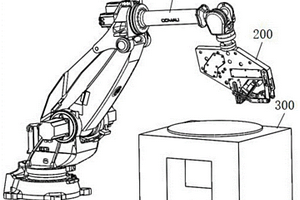

本发明公开一种制备聚乙烯纤维增强复合材料的复合机,包括机架;压辊,装在所述机架上,所述压辊包括一中空辊筒及中空辊筒内的加热装置;驱动所述压辊旋转的驱动装置;支承辊,装在所述机架上并位于所述压辊的下方,所述支承辊表面由弹性材料制成;可升降支承辊使所述压辊与支承辊保持压力接触的支承辊升降装置。本发明通过提供一个带有内置加热装置的中空压辊和一个通过使用液压装置加压的弹性支承辊可以对聚乙烯纤维无纬布在指定的温度和压力下进行层压成型,特别适用于连续制备聚乙烯纤维增强复合材料。

976

976

0

0

本发明公开了一种高流动性高阻燃性聚氯乙烯复合材料及其制备方法,该复合材料按照重量份数主要包括聚氯乙烯100份、稳定剂3~6份、增塑剂40-50份、溴系阻燃剂6-10份、硼酸锌6-10份、三氧化二锑4-8份、流动改性剂15-25份。其制备方法包括A、配料、混料;B、挤出造粒。该聚氯乙烯复合材料具有良好的流动性和阻燃性,其耐热、耐候、抗紫外线性能优良,不含邻苯二甲酸、重金属成分,是一种环保的聚氯乙烯复合材料。

1149

1149

0

0

本发明属于电缆材料制备领域,涉及一种耐油耐溶剂橡胶复合材料及其制备方法和在电缆中的应用。本发明通过在三元共聚型氯醚橡胶基础上添加丁腈橡胶、活化纳米硅土、硫酸钡粉体在保证良好物理性能的同时,大大提高了橡胶复合材料耐油耐溶剂性能,本发明通过控制三元共聚型氯醚橡胶中氯含量,使得橡胶复合材料具有耐油耐溶剂性能的同时,又具备良好的加工性能,本发明以2,4,6‑三硫醇基硫代三嗪作为硫化剂进一步提高橡胶复合材料的耐溶剂性能。

本发明公开了一种含氟超支化聚乙烯共聚物及其制备以及PVDF基介电复合材料的制备方法。本发明提供了一种含氟超支化聚乙烯共聚物,其通过如下方法制备:利用α‑二亚胺钯催化剂催化乙烯和含氟单体经一步法链行走机理合成。本发明还提供一种PVDF基介电复合材料的制备方法,具体步骤如下:(1)利用含氟超支化聚乙烯共聚物在氯仿中超声剥离石墨得到石墨烯有机分散液;(2)制备P(VDF‑TrFE‑CFE)粉末和石墨烯的混合溶液;(3)将所得混合溶液流延于模具上面,烘干得到PVDF基介电复合材料。本发明利用含氟超支化聚乙烯共聚物对石墨烯进行功能化改性,使得本发明制备的PVDF基介电复合材料具有较高的介电常数、低介电损耗。

696

696

0

0

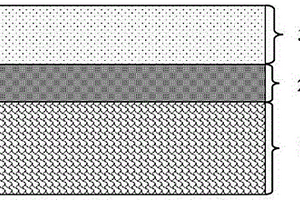

本发明提供一种复合材料体、浸渍设备、及成型设备和方法、型材,所述复合材料体具有第一材料层和第二材料层,所述第二材料层与第一材料层组成成分或密度不同,形成所述第一材料层的第一材料体包含由液态的第一基体材料浸渍第一增强材料形成的第一预浸体,形成第二材料层的第二材料体与所述第一预浸体复合形成复合前体,所述复合前体经后续固化、成型或二次加工工艺处理定型为一体形成所述复合材料体。采用本发明的浸渍设备及浸渍方法可以确保基体材料充分浸渍纤维增强材料;同时采用本发明的成型设备及成型方法,可以很方便地将制造厚截面的复合材料产品,外层和芯层材料组成和密度可以根据需要灵活调整,从而达到最优的性价比。

本发明提供了一种可降解原位自生Mg2Ge颗粒增强Zn基复合材料及其制备方法,所述复合材料的基体为Zn,所述复合材料的增强相为Mg2Ge,本发明所述的可降解原位自生Mg2Ge颗粒增强Zn基复合材料具有优异的力学性能、适宜的降解速率和良好的细胞相容性。

1218

1218

0

0

本发明公开了一种梯度润湿铜镍多层复合材料及其制备方法与应用。所述梯度润湿铜镍多层复合材料包括在厚度方向上依次层叠设置的超亲水铜镍镀层包裹的金属泡沫块体、疏水聚烯烃阻盐防腐层和具有微纳米结构的疏水光热蒸发层。所述制备方法包括:在金属泡沫块体上电沉积多孔铜镀层,形成超亲水铜镍镀层包裹的金属泡沫块体,之后沉积疏水聚烯烃阻盐防腐层,最后生成具有微纳米结构的疏水光热蒸发层,制得梯度润湿铜镍多层复合材料。本发明提供的梯度润湿铜镍多层复合材料的各功能层优势互补、多功能耦合,得形成自下而上的梯度润湿性多层复合材料,可用于光热海水淡化、光热污水净化等领域。

1096

1096

0

0

本发明公开了一种全生物基耐热聚乳酸复合材料及其制备方法与应用。所述制备方法包括:对淀粉进行塑化处理,制得塑化改性淀粉;将所述塑化改性淀粉与环氧大豆油混合进行预糊化处理,制得预处理塑化改性淀粉;以及,将所述预处理塑化改性淀粉、无机填料与聚乳酸均匀混合,之后将所获混合物料加入双螺杆挤出机进行熔融共混,制得全生物基耐热聚乳酸复合材料。本发明提供的全生物基耐热聚乳酸复合材料的工艺简单,成本低廉,适合规模化成产,通过采用特殊的双螺杆组合与特殊的原料组成以及预糊化‑糊化过程,即可制得全生物基耐热聚乳酸复合材料,同时制备的全生物基耐热聚乳酸复合材料具有优异地耐热性能和力学性能。

847

847

0

0

本发明提供一种连续纤维混杂增强热塑性基复合材料增材制造设备,涉及连续纤维复合材料结构制造设备的技术领域。一种连续纤维混杂增强热塑性基复合材料增材制造设备,包括驱动模块、打印模块和成型模块;打印模块连接驱动模块的动力输出端;打印模块的连续纤维混合机构连接混杂预浸带重送机构,混杂预浸带重送机构连接滚压机构,滚压机构设置在成型模块的成型板上方;成型模块的成型板设置在驱动机构上方的动力输出端。解决了缺乏混杂纤维增强复合材料装备的技术问题。本发明通过连续纤维混合机构使两种预浸带相混合,混杂预浸带重送机构进行滚压重送,利用滚压机构滚压打印在成型板上,实现了混杂纤维增强复合材料的原位增材制造。

1169

1169

0

0

本申请公开了一种纳米复合材料,该纳米复合材料可用作淋巴结示踪剂,易被淋巴管中的巨噬细胞吞噬;被示踪的淋巴结显示黑色、并在激发光照射下显示出荧光,易被发现并清扫;结合近红外光辐照肿瘤及周围组织及近红外热成像仪对肿瘤及周围组织成像,可监控并消融未被发现的微小淋巴结,从而彻底清扫肿瘤组织周围淋巴结。所述纳米复合材料包括由内到外的内核和至少一层包覆层;所述内核为黑色;所述包覆层的每层中含有荧光材料、荧光染料、有机高分子聚合物中的至少一种。本申请还公开了上述纳米复合材料的制备方法,以及含有上述纳米复合材料和/或其中内核的淋巴结示踪剂。

1139

1139

0

0

本发明公开了一种自监测自修复碳纤维增强复合材料智能结构,包括复合材料基体以及碳纤维层,所述碳纤维层中安装有与外部电阻测量装置连接的电极;所述复合材料基体中设有至少一组孔道,每组孔道包括相互靠拢并且沿着相同方向延伸的两条孔道;每组中的两条孔道分别注入不同组份树脂胶,同一组的两条孔道中的树脂在孔道发生破坏时相遇后会发生固化;本发明将碳纤维和复合材料进行集成,不仅可大幅提高复合材料的强度,而且能够实现结构状态自监测以及损伤在线原位自修复,可有效避免严重事故的发生,以及减少损伤修复时间和成本。

1050

1050

0

0

一种轻质高导热聚合物复合材料及薄片的制备方法,其中轻质高导热聚合物复合材料为包括有聚合物、层状石墨填料和球状填料的共混物,球状填料为绝热空心的且为刚性球体的空心玻璃微珠、空心二氧化硅、空心碳酸钙中的一种或多种的共混物,层状石墨填料和球状填料占聚合物复合材料的质量含量为30 wt%~70 wt%,球状填料占聚合物复合材料的质量含量为1wt%~10 wt%。本发明在不加入增容剂、抗氧化剂的情况下,利用一定量的为绝热空心及刚性球体的球状填料来改变石墨在聚合物基体中的取向,在大幅度提升聚合物复合材料的导热率的同时,还可以降低其密度和导电性能,提升其力学性能,以及提高其表面的光滑细腻度及表面硬度,以便制备轻质、高导热及高表面光滑度的制品。

822

822

0

0

本发明涉及纳米复合材料技术领域,为解决常规方法制备的纳米银颗粒具有高表面能极易团聚,银纳米颗粒与硅橡胶基体之间的相容性较差,使其不易在基体中均匀分散而影响复合材料的综合性能的问题,本发明提出了一种银纳米混合填料改性硅橡胶导电复合材料的制备方法,采用化学还原法制备纳米银颗粒,用硅烷偶联剂进行表面改性,使之较均匀地分散在有机溶剂中,并结合银纳米线,采用溶液共混方法将银纳米颗粒及其混合填料分散到硅橡胶基体中,制备优异导电性能的弹性硅橡胶纳米复合材料。该复合材料不仅有稳定的电阻时间特性、较高的温度界限以及电阻温度系数可控等优点,而且兼具橡胶材料的高弹性。

1138

1138

0

0

本发明提供了一种石墨烯功能化的聚苯醚/尼龙6复合材料及制备方法。其组成包括聚苯醚(PPO)、尼龙6、石墨烯和PPO‑g‑MAH,该方法是利用石墨烯/尼龙6纳米复合材料与聚苯醚进行熔融共混挤出,该石墨烯/尼龙6纳米复合材料是由改性石墨烯与己内酰胺原位聚合得到。本发明所制备得到的高性能聚苯醚/尼龙6复合材料具有良好的冲击性能与刚性,更优异的抗紫外老化性、阻燃性、耐热性等,拓展了聚苯醚/尼龙6复合材料更高端领域的应用前景。

800

800

0

0

本发明公开了一种聚乳酸/淀粉全生物基可降解复合材料,由重量百分比55%~85%的聚乳酸、2%~15%的环氧植物油和5%~36%的酸酐接枝改性淀粉原料制成,该复合材料安全无毒、可生物降解且机械性能优异。本发明还公开了一种聚乳酸/淀粉全生物基可降解复合材料的制备方法,包括:将聚乳酸、环氧植物油和马来酸酐接枝改性淀粉充分混合均匀,再将混合后的物料加入至双螺杆挤出机中熔融共混后拉条、切粒,得到颗粒状混合树脂;干燥处理,得到聚乳酸/淀粉全生物基可降解复合材料。该制备方法简单,易于控制,可操作性强,易于实施,生产成本低廉,易于工业化大规模生产,并且制备的复合材料能够应用于薄膜和一次性餐等领域。

866

866

0

0

本发明属于陶瓷基复合材料技术领域,具体涉及一种陶瓷基复合材料及其制备方法和应用。本发明提供了一种陶瓷基复合材料,包括纤维增强硅硼碳氮基体和沉积在所述纤维增强硅硼碳氮基体表面的碳化硅保护层。本发明提供的陶瓷基复合材料包含沉积在纤维增强硅硼碳氮基体表面的碳化硅保护层,所述碳化硅保护层中的硅在高温有氧环境下生成较厚的二氧化硅以隔绝外部氧气,保护内部的纤维增强硅硼碳氮基体,从而提高陶瓷基复合材料在高温(3000K)条件下的抗氧化性能和烧蚀性能。

982

982

0

0

本发明属于高分子材料技术领域,公开了一种低温耐磨PA66/GF复合材料及其制备方法。所述低温耐磨PA66/GF复合材料按重量份数计,包含30‑40份GF、30‑40份PA66、10‑20份弹性体、1‑2份无机纳米粒子和0.05‑0.25份抗氧剂,且无机纳米粒子与弹性体的质量比是1:(8‑12)。本发明的低温耐磨PA66/GF复合材料采用无机填料包覆弹性体,制备“硬壳‑软核”结构,增加了弹性体表面硬度,降低了弹性体加剧PA66/GF复合材料表面磨损的负面影响;且通过无机纳米粒子和弹性体表面改性,采用化学键接枝增强了“硬壳‑软核”结构的稳定性。此外,无机粒子在增加PA66/GF复合材料耐磨性能的同时与弹性体形成包覆结构,不会影响材料的低温冲击强度。

973

973

0

0

一种抗流失纳米金属材料/竹材复合材料的制备方法,本发明涉及一种纳米金属材料/竹材复合材料的制备方法。本发明要解决现有制备纳米金属材料/竹材复合材料的方法,在户外日晒、雨淋等恶劣环境下,很容易从竹材表面或者内部流失,使用寿命大大缩短的问题。制备方法:一、配制晶种溶液;二、竹材内部晶种预置;三、快速冷冻;四、真空冷冻干燥微孔化处理;五、配制前驱体溶液;六、制备抗流失纳米金属材料/竹材复合材料。本发明用于一种抗流失纳米金属材料/竹材复合材料的制备方法。

中冶有色为您提供最新的浙江有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年01月16日 ~ 18日

2026年01月16日 ~ 18日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月22日 ~ 24日

2026年01月22日 ~ 24日  2026年01月23日 ~ 24日

2026年01月23日 ~ 24日