全部

1059

1059

0

0

本发明公开了一种大型薄壁壳体铝合金铸件的铸造方法,包括采用激光快速成型制作蜡模、浇注系统制作、组型、制壳、脱蜡、模壳焙烧、造型、熔炼浇注、铸件清理、X射线检验、固溶和时效步骤。本发明的大型薄壁壳体铝合金铸件的铸造方法为此种大型薄壁壳体铝合金铸件的研制提供了可靠的技术方案,制造出符合要求的铸件。同时,采用这种复合铸造方法为今后同类型铸件的开发和研制以及后续的生产奠定了很好的技术支持。

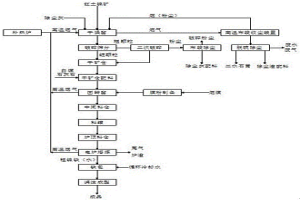

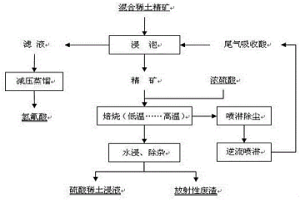

本发明涉及钒的湿法冶金技术领域,公开了一种利用高磷高钙钒渣制备五氧化二钒和浸出液回收利用的方法。该方法包括:(1)将高磷高钙钒渣和低磷低钙钒渣混合磨细得到混合钒渣;(2)将混合钒渣焙烧磨细得到磨细后的焙烧熟料;(3)将磨细后的焙烧熟料加入浸出母液中,加入抑磷剂,进行一次浸出,过滤洗涤得到残渣,将滤液和洗涤滤液混合得到含钒浸出液,向含钒浸出液中加入铵盐进行沉钒煅烧得到五氧化二钒;(4)将残渣加入水中二次浸出得到二次浸出料浆,调节pH值,过滤洗涤得到提钒尾渣,将滤液和洗涤滤液混合得到二次浸出液,将二次浸出液作为浸出母液返回步骤(3)中循环使用。本方法能够提高钒的收率,得到的五氧化二钒产品质量较好。

1145

1145

0

0

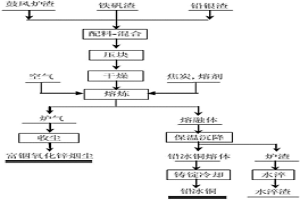

本发明涉及一种从锌冶炼渣中综合回收有价金属的方法,属于冶金化工技术领域。工艺步骤为:鼓风炉渣、铁矾渣和铅银渣按质量比为1~2:2~4:1进行配料,混合后压团、干燥;团块、焦炭、熔剂按质量比4~8:0.5~2:1在造锍熔炼炉中1050℃~1400℃熔炼;熔炼炉气经收尘得到富铟氧化锌烟尘,熔融体在1000℃~1400℃保温沉降得到铅冰铜和无害化炉渣。本发明采用一步熔炼的方法实现锌冶炼渣中有价元素的同步富集和回收,具有工艺流程简单,有价金属综合回收率高、清洁高效的特点。

880

880

0

0

本发明公开了一种硅铬铁合金的制备方法,包括以下步骤:(1)将铜渣、铬铁矿粉和碳质还原剂分别破碎处理后配入粘结剂混合均匀,得到混合料;(2)混合料造球成型得到湿球团,烘干得到干球团;(3)干球团焙烧得到预还原球团;(4)预还原球团熔炼,得到硅铬铁合金。本发明充分利用铜渣中的铁和二氧化硅以及铬铁矿中的铁和氧化铬等有价组分,生产出高附加值的铁合金,降低了生产成本,还能变废为宝,避免环境污染。

936

936

0

0

一种从高炉瓦斯灰中回收金属铁的方法,涉及冶金固体废物资源化利用领域,其对高炉瓦斯灰采用还原焙烧‑重选‑磁选的回收方式。其中,还原焙烧可以将高炉瓦斯灰的粒度提高,避免了由于高炉瓦斯灰粒度过低造成的选矿效率低下问题。同时,得到的焙烧渣料经过重选,优先分离粒度较大,纯度较高的重料,从而减少磁选进料量,强化对轻料的磁选分离效果,达到最佳的回收效率。该方法操作方便,对设备要求不高,解决了现有技术中回收率不高,回收产品纯度低的问题,具有较高的实用价值。

1069

1069

0

0

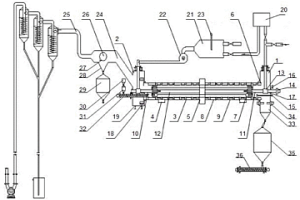

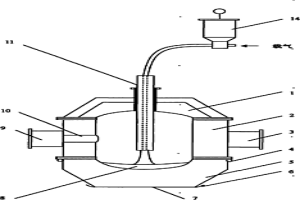

一种真空回转窑,回转窑壳体内安装有热风管、螺旋导流板和“T”型扬料板,每两个螺旋导流板之间安装有一个“T”型扬料板;热风管包括窑头中心总风管、窑尾中心总风管和支风管,支风管呈环形分布在窑头中心总风管和窑尾中心总风管之间,位于中心的支风管与窑头中心总风管和窑尾中心总风管连通,其他支风管两端与窑头中心总风管和窑尾中心总风管汇集;位于中心的支风管的外壁上均分焊接有4~8条翅片。焙烧难处理金矿的工艺为真空脱水、脱硫和脱砷后,利用SO2制备硫酸。利用所述的真空回转窑进行焙烧冶金,能够充分利用矿物本身的热能,具有物料受热均匀、粉尘少和产能高的优点。

777

777

0

0

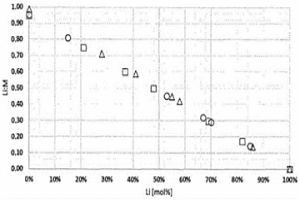

本发明涉及一种从含Li的起始材料中回收例如Ni和Co的金属的方法。特定地,所述方法涉及从含Li的起始材料中回收金属M,其中M包括Ni和Co,所述方法包括以下步骤:步骤1:提供包含锂离子电池或其衍生产品的所述起始材料;步骤2:去除大于(1)和(2)中的最大值的量的Li:(1)存在于所述起始材料中的Li的30%,和(2)为在随后的酸浸步骤中获得小于0.70的Li:M比率而确定的存在于所述起始材料中的Li的百分比;步骤3:使用相对量的贫Li产物和无机酸的随后的浸提,从而获得含Ni和Co溶液;和步骤4:使Ni、Co和任选的Mn结晶。由于湿法冶金加工期间的较低试剂消耗和较高Ni和/或Co浓度,本发明是一种生产适用于电池材料生产的晶体的有效且经济的方法。

937

937

0

0

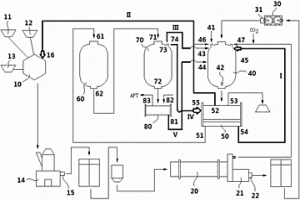

一种由钨矿物原料零废水排放制备APT的系统,其具有生料制备装置和熟料烧成装置,生料制备装置具有生料配制控制器,包括配料比例控制器和生料磨细粒度控制器。熟料烧成装置具有熟料烧成控制器,具有焙烧温度控制器、焙烧时间控制器、焙烧气氛控制器。浸出装置具有浸出剂入口、浸出浆液出口、反馈气体回收口、结晶浆液分离洗涤液回收口、渣相洗涤液回收口、晶种入口;固液分离装置,其具有浸出渣反馈口、洗液反馈出口、蒸发结晶冷凝水的接收口、晶种反馈口;结晶装置具有反馈至浸出装置的气体反馈口;结晶浆液的液固分离装置具有结晶母液返回至浸出装置的出口。本实用新型实现了废水零排放,达到了绿色冶金的技术水平。

1030

1030

0

0

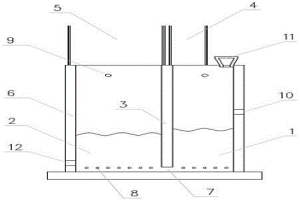

本发明提供了一种铝合金铸锭的制作装置及制作方法,铝合金铸锭生产装置,包括:熔炼设备、结晶设备和连通管;熔炼设备包括盛放原料的第一腔体,熔炼设备能够对原料进行加热使其融化成为液体,在第一腔体内设置有温度采集装置,用以实时监测熔炼设备内部加热温度,在第一腔体内设置有用以对熔体进行搅拌的超声波发生器;结晶设备为第二腔体,连通管的两端分别与第一腔体和第二腔体连接,使在第一腔体内的熔体能够通过连通管流入第二腔体,并在第二腔体内冷却凝固成铸锭。本发明能够降低铸锭内部的气体/杂质含量,减少铸锭内部的疏松、夹渣等缺陷,提高其冶金质量。

768

768

0

0

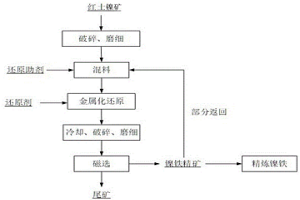

本发明属于镍冶金技术领域,尤其为一种低品位红土镍矿半熔融状态生产镍生铁工艺,包括以下步骤:S1:将低品位红土镍矿添加进干燥窑时进行干燥处理,同时将除尘灰添加进干燥窑内,并且补热炉工作为干燥窑提供部分热源,可以得到干燥后的低品位红土镍矿。本发明通过将回转窑还原过程中产生的高温烟气和电炉熔炼过程中产生的高温烟气当做干燥窑干燥过程中的部位热源,可以对高温烟气进行合理化的利用,可以降低补热炉的能源消耗,从而实现了节能减排的作用,同样可以降低成本;经过电炉熔炼得到的炉渣可以可以直接作为水泥生产原料,有助于提高矿物炉渣的回收利用率,有助于节能减排。

1174

1174

0

0

本发明属于真空冶金设备技术领域,尤其涉及一种冷坩埚反重力精密铸造设备。其能够满足不同熔炼条件,安全性高,并可实现多种难熔活泼金属的熔炼。包括由熔炼室、模具室构成的炉体;熔炼室内设置有冷坩埚熔炼系统;其特征在于,冷坩埚熔炼系统为分瓣式水冷铜坩埚,水冷铜坩埚周围设置有熔炼感应线圈;水冷铜坩埚上方设置有吸铸管,熔液在熔炼室中的冷坩埚熔炼系统完成熔炼后,给熔炼室充压,溶液受压后由吸铸管向上进入模具室,完成吸铸;水冷铜坩埚的坩埚底采用弧形底面。

1123

1123

0

0

本发明涉及废金属材料的处理,具体涉及一种处理含镍不锈钢合金废料的方法。该方法包括以下步骤:(1)将废料磨细后加冶金焦炭在600~800℃还原焙烧;(2)在酸性环境下加铜盐置换浸出镍,分离镍和浸出液;(3)将浸出液回调至pH=3.8~4.2,过滤,滤液送萃取深度净化,滤渣混合步骤(2)的滤渣一起,加入碳酸钠焙烧;(4)加入热水洗涤,使得铬酸钠进入溶液中回收铬;(5)滤渣用酸溶解,得到的硫酸铜滤液返回步骤(2)浸出,滤渣用来回收铁。本发明的方法浸出率高,并且除杂容易,能够较少辅料消耗并且能够整合利用含镍不锈钢合金废料中的金属元素。

1234

1234

0

0

本发明涉及一种回收金属元素的方法及其设备,具体涉及一种回收铂族金属元素的等离子体弧熔融富集方法及其设备,该方法将预处理后的含铂族金属元素的物质以及氧化铁、固体碳还原剂和助熔剂一起干法混碾研磨后,装入喷粉罐,利用惰性气体和或还原性气体作为载气悬浮输送物料,穿过封闭负压熔炼的等离子体弧熔融炉的石墨电极的轴向中心孔,直接送入等离子体弧中,还原熔炼并进入熔池,铂族元素在捕收剂铁的捕收携带下,穿过熔融渣层,进入贵铁熔体层,静置后,即可将玻璃态熔渣和贵铁排出炉体,排出炉体的熔渣水淬粒化后,经过磁选机、选出贵铁颗粒或微粒,与排出体外的贵铁熔体一同进入湿法冶金工序,继续分离提纯铂族金属元素。

1228

1228

0

0

本发明涉及一种高硅含钒石煤水蒸汽炭化预处理制备V2O5的方法。其技术方案是:先将高硅含钒石煤用球磨机粉碎至100~200目,将所述矿粉与浓硫酸按质量比1:(0.2~0.4)搅拌混合,再在上述混合物中加入8~15%的引发剂溶液,搅拌20~30 min。将搅拌后的湿砂状混合物装入料斗车中,推入水蒸汽炭化室中,在150~250℃进行炭化。炭化渣以固液比为1.0~2.0L/Kg,进行二段法浸取钒,滤液为蓝色的溶液,然后按照常规湿法冶金制备V2O5的方法,得到99.5%以上的五氧化二钒产品。本发明无需对矿石进行焙烧、不产生有毒有害废气。整个工艺能耗低、钒的浸出率高,是一种清洁环保型制备V2O5的方法。

802

802

0

0

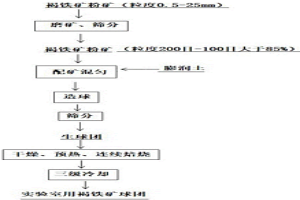

本发明涉及一种在实验室条件下获得褐铁矿球团的方法,属于冶金科研技术领域。褐铁矿粉按占总褐铁矿矿粉含量的99%以上,加入1%以下的膨润土混合均匀配矿并加水润湿得到总褐铁矿矿粉;制成生球团,得到直径为15~35mm的生球含量≥95%;生球进行干燥、预热、焙烧,焙烧之后关闭电炉,随炉冷却至1000℃,然后半开炉门继续降温,在炉内温度下降到800℃取出盛放球团的坩埚,不取出球团坩埚放置在大理石地面冷却至室温,得到实验室用褐铁矿球团。本发明直接采用高比例褐铁矿粉为原料就能制备得到符合高炉炼铁需要强度的成品球团。

829

829

0

0

本发明属于冶金工业领域,具体涉及一种高强度高硬度球墨铸铁的制备方法。制备步骤为:1)按配比计算原料用量并备料;2)将改性剂吹送到熔炼炉内,使改性剂与熔炼炉内的熔融态金属液充分搅拌均匀,然后静置保温;3)浇包预处理,在球化剂外表面铺设第一孕育剂,然后在第一孕育剂外表面铺设除渣剂,进行球化处理和第一次孕育;扒渣后加入第二孕育剂进行第二次孕育,同时加入除氮剂进行调质处理;4)浇铸得到预制件;5)热处理。本发明技术方案的技术优点在于:本发明所制备出的球墨铸铁,在避免使用价格昂贵的Mo、Ni、V等合金的情况下,同样获得了高抗拉强度、高材料硬度的球墨铸铁,大大降低了生产成本,使产品在市场的竞争力得到了提高。

937

937

0

0

本发明公开了一种钢铁工业固废有价金属回收方法,涉及冶金固废资源利用技术领域。本发明将冶金固废粉料A制成内层球团,其中冶金固废粉料A中ωZn≥3%,C与Zn的摩尔比为k∶1,且1≤k≤5;再将冶金固废粉料B包裹至内层球团表面形成包覆层;将包覆后球团置于链篦机‑回转窑中进行预热、焙烧,使得球团中的金属锌还原蒸发,通过抽气装置对回转窑内的金属锌进行回收。本发明采用该方法使得包覆层对内层球团起到阻隔和导热的作用,一方面包覆层可以在内层球团处形成一个还原性的气氛,另一方面包覆层可以使得内层球团保持较高的温度,进而促进内层球团中锌等重金属的还原回收。

1123

1123

0

0

本发明属于冶金技术领域,具体涉及一种高效脱除氧化锌烟尘中氟氯杂质的方法;所述的高效脱除氧化锌烟尘中氟氯杂质的方法包括以下步骤:1)氧化熔炼;2)还原挥发;3)炉渣排放;本发明酸浸渣经过氧化熔炼之后,能够从熔炼阶段脱除氧化锌烟尘中的氟、氯和硫等杂质,能够有效的脱除氧化锌烟尘中的氟和氯,降低氧化锌烟尘处理成本,节约能源,达到环境友好、资源综合利用的目的,在熔炼阶段加速酸浸渣的熔化;将氟、氯等杂质有效脱出的同时降低锌等有价金属的挥发;挥发室内呈还原性气氛,产生大量的CO,保持较强的还原性,有利于提高铅、锌的挥发效率,提高有价金属的回收。

930

930

0

0

本发明提供了一种超低温服役环境用高强韧不锈钢大钢锭的制备方法,包括:将合金原料进行真空感应熔炼后浇注,得到电极棒;将所述电极棒进行真空自耗熔炼,得到自耗锭。本发明开发12吨真空感应炉+12吨真空自耗炉冶炼的工艺技术,冶炼大截面Φ920mm钢锭,在保证双真空双联冶炼超低氮含量控制和超纯低偏析冶炼控制的基础上,确保锭重≥10.5吨,满足工程用单张板成品用锭要求,化学成分控制满足冶金成分设计要求,成品偏析组织、非金属夹杂、‑196℃冲击韧性及力学性能以及超声波探伤等满足航天低温工程规范要求。

1099

1099

0

0

本发明涉及一种镁质熔剂性球团的制造方法,包括如下步骤:1)制备球团料A;2)一次造球:将球团料A喷加雾化水造球,制备得到粒径为5±0.5mm的球核A;3)制备球团料B;4)二次造球:以球核A为制粒核心,以球团料B为粘附粉,喷加雾化水造球,制备得到粒径为10±0.5mm的球核B;5)制备球团料C;6)三次造球:以球核B为制粒核心,以球团料C为粘附粉,喷加雾化水造球,制备得到粒径为15±0.5mm的镁质熔剂性球团生球;7)球团焙烧:将镁质熔剂性球团生球焙烧制得镁质熔剂性球团成品。镁质熔剂性球团,其碱度由内层向外层逐渐降低,氧化镁质量分数由内层向外层逐渐提高,既可以改善球团矿冶金性能,又可以避免焙烧粘结。

822

822

0

0

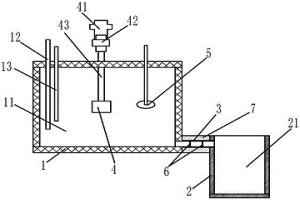

本发明公开了一种铜包铝复合棒材低压充芯装置及其制作方法。该装置包括铝液熔炼电阻炉,用于铝液在保护性气氛中熔化和保温,并使铝液通过升液管填充铜管;位于铝液熔炼电阻炉上部并与通过法兰连接的铜管预热电阻炉,用于铜管的预热,在充芯和凝固过程中抽真空,保持真空状态;位于铝液熔炼电阻炉和铜管预热电阻炉内部,并且与铝液熔炼电阻炉和铜管预热电阻炉分别连接的铜管和升液管支架,用于安装铜管和升液管,支架与电阻炉法兰之间的密封采用耐高温的氟橡胶密封圈。本发明设备简单紧凑,工艺流程短,适用于大规模生产。制备的铜包铝棒材芯部无孔隙类缺陷,铜铝界面情节,形成良好的冶金结合。

1209

1209

0

0

本发明公开了一种熔融锌脆化回收镍基单晶高温合金废料的方法,属于冶金领域。该方法首先采用真空密封技术将镍基单晶高温合金与锌以质量比为1:4~1:10封装于石英管中,在温度为900~1400℃的真空熔炼炉中加热4~10h,炉冷至温度为100~150℃后取出试样。经锌脆化后的高温合金废料很容易破碎成粉末,可利用传统的湿法冶金工艺最大限度地回收高温合金废料中的金属元素。本发明解决了高温合金废料难破碎、难溶解的问题,增大了高温合金废料与浸出液的接触面积,从而提高高温合金的溶解速率和回收效率。

1094

1094

0

0

本发明公开了一种由低值铜镍混合矿电沉积制备高值三元合金的方法,涉及矿物冶金技术领域,包括步骤:将低镍锍矿石破碎、研磨、过筛后烘干,与固体氯化剂均匀混合,在空气气氛下焙烧,得到低镍锍氯化焙烧产物;将低镍锍氯化焙烧产物过量的加入离子液体中,恒温混合搅拌,取上层的澄清溶液加入第三种金属盐,形成用于电沉积的电解液体系;采用三电极电解池体系,在用于电沉积的电解液体系中,以恒电势沉积的方法进行电沉积,得到高值三元合金产物;将高值三元合金产物从工作电极上取下,用去离子水多次冲洗,再用无水乙醇冲洗,最后低温烘干。本发明具有过程可控、成本低、能耗低等特点,且制备的三元合金材料具有较高的应用价值。

1178

1178

0

0

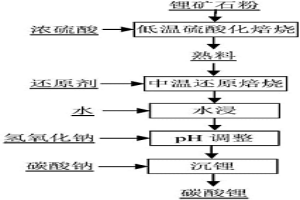

本发明公开了一种锂矿石两段转化制取碳酸锂的方法,属于锂冶金技术领域。将锂矿石粉与浓硫酸混合后,先在150~400℃条件下进行低温硫酸化焙烧,将锂矿石中的锂转变成水溶性好的硫酸锂,同时将氟转变成氟化氢气体除去,完成第一段转化;然后将熟料在550~900℃下进行中温还原焙烧,将熟料中的铁、铝等的硫酸盐转变成水难溶的氧化铝和氧化铁,产出的二氧化硫烟气用于制酸,完成第二段转化;还原焙砂用水浸提取锂,而铁、铝等杂质被留在浸出渣中,水浸矿浆过滤即可直接得到较纯净的硫酸锂溶液,既实现了浸出过程锂与铝、铁的分离,同时可实现硫酸的再生循环,降低了硫酸及中和用碱等药剂消耗,锂回收率高。

1159

1159

0

0

本公开涉及一种适合在灵活的氧化还原条件下熔炼和分离金属的装置。更具体地,本发明涉及一种用于熔炼冶金炉料的装置,所述装置包括容许含有高达确定水平面的熔融炉料的浴炉,其特征在于,该熔炉装备有:至少一个非转移等离子体焰炬,用于产生第一热气体;至少一个含氧气体燃烧器,用于产生第二热气体;和浸没式喷射器,用于在所述确定水平面以下喷射所述第一热气体和所述第二热气体。

827

827

0

0

本发明涉及一种低酸耗混合稀土精矿浓硫酸分解的方法,属于湿法冶金领域。其特征是:将接近理论量的浓硫酸与尾气酸预处理后的混合稀土精矿混合后焙烧,延长低温段反应时间,待REO分解率达标后,物料进入高温区,利用磷酸与硫酸钍的相对含量差异,快速固定放射性钍,尾气喷淋回收酸用于浸泡新的稀土精矿。本发明主要用于混合型稀土精矿的冶炼分离过程。本发明解决了混合稀土精矿与浓硫酸焙烧过程中,焙烧能耗、浓硫酸消耗与放射性钍溶出与否的矛盾问题,使硫酸消耗量接近理论量。

本发明提供了一种带磁精矿的制备方法、带磁精矿及应用和含铁多金属氧化矿金属化还原富集重金属的方法,涉及含铁多金属氧化矿选矿与冶金技术领域。一种带磁精矿的制备方法,包括以下步骤:将含铁多金属氧化矿粉矿和捕收剂的混合料进行金属化还原焙烧后磁选分离,得到带磁精矿和磁选尾矿,其中含铁多金属氧化矿包括红土镍矿或钒钛磁铁矿。含铁多金属氧化矿金属化还原富集重金属的方法,包括以下步骤:将含铁多金属氧化矿粉矿和捕收剂的混合料进行金属化还原焙烧后磁选分离,得到带磁精矿和磁选尾矿;对带磁精矿分离回收重金属。本发明提供的带磁精矿的制备方法和应用工艺简单、后处理量少、回收率高,而且能耗低、成本低、环保性好。

784

784

0

0

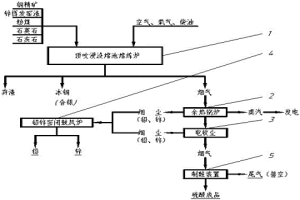

本发明提出的是一种以锌挥发窑渣为燃料的综合回收方法。将锌挥发窑渣、粉煤和铜精矿一起制粒后同石英石、石灰石混合加入铜冶炼顶吹熔池熔炼炉,同时通过喷枪向熔炼炉内喷入氧气、空气和柴油,富氧空气浓度40~50%,并给定锌挥发窑渣和粉煤以特定的空气系数,在1150~1250℃下反应生成冰铜和弃渣。锌挥发窑渣既作燃料又作反应原料参与冶金反应,所含银富集到冰铜中,在铜冶炼后续工序中回收;所含铜进入到冰铜中,直接得到回收;所含锌和铅进入烟尘得到富集,经过余热锅炉和电收尘收集,烟尘作为原料送到铅锌密闭鼓风炉回收锌和铅;所含硫反应生成二氧化硫,随着烟气进入制酸装置,用于制取硫酸。适宜作为锌挥发窑渣综合回收的应用。

1165

1165

0

0

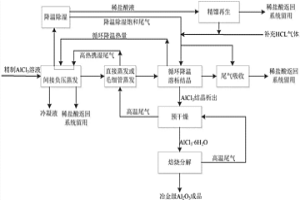

本发明公开了一种酸法提取粉煤灰中氧化铝的溶析结晶工艺,属于粉煤灰的精细化工综合利用技术领域,首先将含HCl高温焙烧尾气预干燥结晶工段的结晶氯化铝,然后利用其剩余显热和不饱和携湿能力,对精制氯化铝溶液再浓缩至接近饱和,接着将高热携湿尾气预浓缩精制氯化铝溶液,然后将降温除湿的饱和尾气送至结晶工段去对两次浓缩至饱和的氯化铝溶液吸收HCl气体,析出结晶氯化铝,最后离心分离得到的六水氯化铝经过预干燥后进行焙烧分解,得到冶金级氧化铝成品。本发明对工艺过程中浓缩结晶单元氯化铝精制和焙烧单元的高温尾气热偶利用,对含氯化氢尾气的综合回收利用,进一步降低蒸发浓缩单元的能源消耗。

1057

1057

0

0

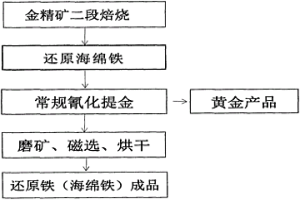

本发明公开了一种金精矿的高效回收利用方法,涉及金属冶金领域。本发明针对含硫砷浸金精矿,采用现有的成熟技术,二段焙烧脱硫脱砷后,引进生产还原铁粉工艺,对经焙烧脱硫脱砷后的热烧渣进行还原反应,使烧渣中的主要成份三氧化二铁、四氧化三铁还原生成海绵态铁粉,使原本包裹矿物晶格中的微细粒金银在还原铁的海绵状态下充分裸露。再将制得的海绵状还原铁粉进行常规的金银提取,使金精矿得到特高的浸取率。提取金银后的海绵铁经磨矿、磁选、烘干等进一步提纯加工,就是紧俏优质的工业原料还原铁粉,价值不菲。本专利可高效综合利用有价金属,使之的价值达到最大化。充分地利用国家宝贵的矿产资源,可为社会创造具大财富。

北方有色为您提供最新的有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!