全部

956

956

0

0

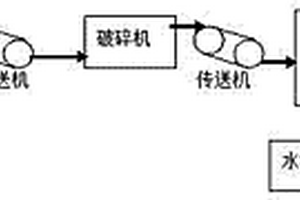

一种利用废弃泡沫玻璃制备节能型墙体材料的方法,具体步骤如下:对废弃泡沫玻璃进行破碎,筛分出粗泡沫玻璃填料和细泡沫玻璃填料。粗泡沫玻璃填料与水灰配比为0.35~0.47、砂率=0.45~0.50、细泡沫玻璃填料掺入20%~100%、粗泡沫玻璃填料掺入20%~40%,混合后制备出废弃泡沫玻璃再生混凝土空心砌块,再进行自然养护。采用本方法制备出来的废弃泡沫玻璃混凝土空心砌块强度等级达MU5.0~MU7.5,由该砌块砌筑的墙体构件的传热系数为K≤2.0W/m2•K。解决了泡沫玻璃生产过程中产生的边角料问题,有效利用固体废弃物,推广应用新型节能型墙体材料。

974

974

0

0

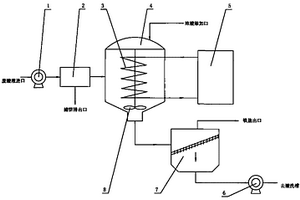

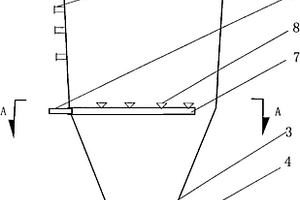

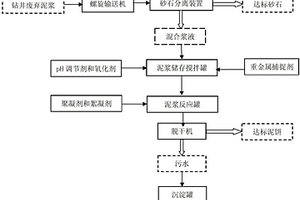

本发明公开了一种钢材酸洗废酸液的处理与回收方法,其方法步骤为:将过滤后的废酸液在结晶贮槽内进行强制冷却,使铁盐结晶;根据废酸液浓度加入浓酸,并进行搅拌,使酸液浓度达到22%~24%;在固液分离贮槽内将酸液和沉淀下来的铁盐进行固液分离。采用上述方法处理过的废酸液其酸液浓度高,其含铁盐量与钢材酸洗新酸液相当,其固体结晶物为工业等级的铁盐,可以真正实现钢材酸洗过程中零排污,完全符合环保要求,并具节能效果。本发明还公开了一种用于上述钢材酸洗废酸液处理与回收的设备。

841

841

0

0

本发明提供了一种用于从糖蜜酒精废液中提取普利醇的方法,其包含:提供糖蜜酒精废液浓缩物,其中在所述糖蜜酒精废液浓缩物中有机化合物的量是35g/1或更大,并且其中所述糖蜜酒精废液浓缩物实际上不含直径为10μm或更大的固体颗粒,对所述糖蜜酒精废液浓缩物执行离子排斥层析步骤c),以产生提取物(EC)和萃余物(RC),对所述萃余物(RC)执行浓缩步骤y),以产生渗透物(PY)和保留物(RY),以及对所述保留物(RY)执行分离步骤d)ii),以产生含有普利醇的保留物(RDII)。

1171

1171

0

0

本发明公开了一种有机磷废水处理工艺,包括以下步骤:(1)将有机磷废水经微滤膜过滤,以去除固体杂质、胶体颗粒和悬浮颗粒;(2)将除杂后的有机磷废水经纳滤膜和反渗透膜组成的膜分离装置分离浓缩,得到浓缩液和清液;(3)将步骤(2)所得的浓缩液进行无机磷化处理,使浓缩液中的有机磷转化为无机磷盐;(4)往无机磷化处理的浓缩液中加入铵盐和镁盐,使无机磷盐发生鸟粪石沉淀反应,分离出上清液,完成有机磷废水处理。该有机磷废水处理工艺具有效率高、效果好、技术适用、经济可行等优点。

951

951

0

0

一种废弃烧结砖粉免烧陶粒及制备方法,属于固体废弃物利用与免烧陶粒技术领域。以玻璃粉为碱激发组分,通过蒸汽养护激发废弃烧结砖粉和赤泥的活性以提供陶粒强度,并以废弃聚苯颗粒碎料为填充料,使陶粒轻质化。所述陶粒的组成包含废弃烧结砖粉50~70%,赤泥10~15%,玻璃粉20~30%,水泥15~25%,聚苯颗粒碎料0.1~0.2%。制备工艺包括:将原料干燥、破碎、粉磨、过筛;界面剂润湿聚苯颗粒;按所定配比将原料混合搅拌均匀;混合料中加水搅拌均匀,制造陶粒,配制水泥净浆并用其包裹陶粒;将陶粒蒸汽养护。本发明以建筑垃圾为原料,掺入聚苯颗粒,使所得陶粒轻质。该免烧陶粒节环保,提升了建筑垃圾的利用附加值。

1069

1069

0

0

本发明属于工业废液处理的技术领域,尤其涉及一种利用含氯化铁的废酸溶液制备铁黄的方法,包括:(1)在含氯化铁的废酸溶液中加入还原剂;(2)将一部分所得氯化亚铁溶液与氨气或者氨水接触,使溶液pH值为7‑7.5,同时通入空气或者氧气进行第一步氧化反应,制得铁黄晶种;(3)将铁黄晶种与剩余所述氯化亚铁溶液混合形成铁黄晶种母液,再将其与氨气或者氨水接触,并进行第二步氧化反应;(4)经固液分离后,固体经后处理后,制得铁黄产品;(5)液体与氨回收剂反应,制得氨气再循环利用;所述含氯化铁的废酸溶液为“一步酸溶法”生产氧化铝工艺中提镓后洗脱液进行提纯所得废酸溶液。本发明可实现该提纯液环保、高效及更高附加值利用。

795

795

0

0

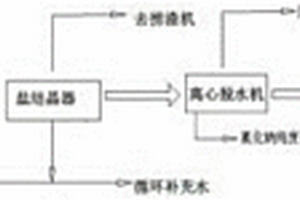

本发明公开了一种实现火电厂高盐废水零排放的装置,包括蒸发器、盐结晶器、离心脱水机、流化床干燥装置和盐仓;高盐废水的排出口与所述蒸发器的进口连接,蒸发器的蒸汽出口与循环补充水进口连接,蒸发器的废水出口与盐结晶器的进口连接;盐结晶器的淡水出口连接到循环补充水出口,盐结晶器的剩余固体产物出口与离心脱水机进口连接,离心脱水机的纯净氯化钠排出口与流化床干燥装置进口连接,流化床干燥装置的排出口与盐仓入口连接;本发明运行成本低,能够处理废水中的重金属离子和有机物,且不需要定期清洗维护,适用于不同规模的电厂。经过该装置的产物为淡水、污泥和结晶盐,真正实现废水的零排放。

1118

1118

0

0

本发明公开了一种烟道气脱硫废液生产一水硫酸镁的装置和方法,具体提供一种适用于烟道气氧化镁法脱硫废液直接结晶生产一水硫酸镁的装置和方法,包括:(1)所述脱硫废液进行预处理,去除固体杂质;(2)将步骤(1)得到的滤液送至MVR蒸发装置进行蒸发结晶,获得一水硫酸镁晶浆;(3)将步骤(2)得到晶浆送至过滤装置中进行过滤;(4)将步骤(3)得到晶体送至干燥装置中进行干燥;(5)将步骤(4)达到干燥要求的晶体送至包装机进行包装。本发明实现了烟道气氧化镁法脱硫废液零排放的目的,利用脱硫废液中的硫酸镁生产一水硫酸镁。

978

978

0

0

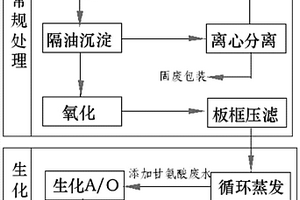

本发明涉及一种有机硅废水生化处理方法:经隔油池、卧螺机、气浮、氧化、板框压滤等常规处理方式逐步去除废水中的硅粉等固体颗粒物、硅油、硅油,然后通过蒸汽循环再蒸发器提取工业盐后,最后与甘氨酸废水按一定比例混合处理,不仅有效降低废水中AOX(有机卤化物)及COD(有机污染物)含量,使难生化处理的有机硅经过生化处理后达到国家《废水综合排放标准》8978‑1996表4中一级排放标准,而且还可回收产生粗盐用于离子膜烧碱生产原料,具有较高的实用价值。

1196

1196

0

0

本发明一种提高废弃印刷线路板中有价金属生物浸出效率的方法,属于固体废弃物回收技术领域。方法步骤为:1)将破碎后的废弃印刷线路板超声清洗后放入干燥箱干燥。2)使用9K培养基活化培养中温混合嗜酸菌。3)将破碎后的废弃印刷线路板粉末与腐殖酸放入含有混合嗜酸菌的微生物反应器中进行生物浸出有价金属。本发明所需设备简单、耗费低且对环境友好,能够大幅提高微生物从废弃印刷线路板中浸取有价金属的效率。

881

881

0

0

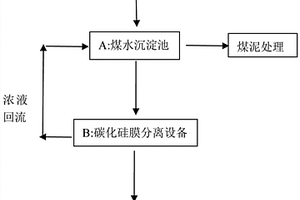

本发明公开了一种含煤废水处理工艺,含煤废水进入煤水预沉池,初步沉淀后得到的上清液进入下一阶段,而煤泥沉降后,外排再处理,通过碳化硅膜分离设备对上清液中的固体悬浮物进行分离,得到达标排放的出水,分离后的浓水返回煤水预沉池;还公开了含煤废水处理设备,按水流方向顺序安装有:与含煤废水来水联通的煤水沉淀池、提升泵、碳化硅膜分离设备和清水箱;本发明无需投加任何药剂,通过碳化硅膜分离设备实现含煤废水的固液分离,出水水质更好,其浊度在0.5NTU以下;本发明工艺简单,设备占地小,一体化装置抗冲击能力强,可全自动运行,无需人工操作;本发明设备投资和运行费用低。

1135

1135

0

0

本发明公开了一种用于含铀废弃物固化的骨炭水泥复合材料的应用方法。该方法主要通过利用动物骨粉煅烧处理得到骨炭,在水泥中的投放比例为代替水泥掺量的20%,混合均匀后得到骨炭水泥复合材料。将该材料用于对含铀废弃物的固化稳定化处理,和含铀废弃物1:5~1:2.5混合,后期对固化体进行重金属铀的提取后发现,使用该复合材料固化后铀的浸出量比固化前低51‑82%且具有长期稳定性。该方法对动物骨头这类废弃物能进行资源利用,有效安全的处理铀污染废弃物,且固体效果更加稳定,具有效率高、成本低等优点。

978

978

0

0

一种利用虾漂烫废液制备调味料的方法,包括以下步骤:(1)虾漂烫废液置于反应釜中,加入蛋白酶进行酶解,获得虾漂烫废液酶解液;(2)往酶解液中加入还原糖,进行美拉德反应,利用离心机去除美拉德反应溶液的固体杂质后,得到虾调味料粗成品溶液;(3)利用电渗析技术去除虾调味料粗成品溶液的重金属后,再利用喷雾干燥快速干燥,得到虾调味料粉成品。本发明可充分利用虾漂烫废水,变废为宝,开发具高附加值的虾调味料产品。

994

994

0

0

本发明涉及固体废物处理技术领域,公开了一种具备废弃口罩分类回收处理功能的垃圾桶,包括垃圾收集桶,所述垃圾收集桶内壁设有处理导向腔,所述处理导向腔内固定安装有吸附装置,所述吸附装置包括吸附环板,所述吸附环板内设有吸附气流腔,所述吸附环板内壁固定安装有吸附网,所述吸附网用于气流流通同时避免杂质进入,所述吸附网连通于所述吸附气流腔;本发明的一种具备废弃口罩分类回收处理功能的垃圾桶通过分离腔体的设置,使得废弃口罩和其他垃圾进行分离分类处理,从而使得带有病菌的废弃口罩不会和其他垃圾细菌进行交叉污染,并可避免病菌在空气流通效率较高的环境下随气流重新回到环境中,对人群造成安全隐患。

1023

1023

0

0

本发明提供了一种碳酸钙型废渣地质聚合物的制备方法,属于固体废渣资源化领域。该方法以碳酸钙型废渣为主要原料,添加一定比例的粘土和花岗岩废渣,结合使用弱碱性溶液,采用蒸压法制备碳酸钙型废渣地质聚合物。本发明不仅拓宽了地质聚合物的原材料范围,而且蒸压技术大幅度减少地质聚合反应时间,消除了传统工艺技术的地质聚合物使用过程中泛碱问题,可用于快速生产绿色环保建材。

1137

1137

0

0

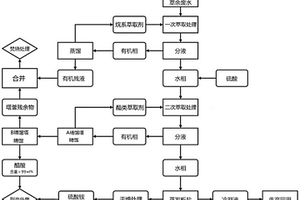

本发明提出了一种乙酰甲胺磷萃余废水的处理方法,包括以下步骤:使用烷类萃取剂对乙酰甲胺磷萃余废水进行一次萃取处理后得到有机相和水相,对该有机相进行蒸馏处理回收烷类萃取剂,产生的有机残液进行焚烧处理,对该水相进行酸化处理得到酸化废水;使用酯类萃取剂对酸化废水进行二次萃取处理后得到有机相和水相,将该有机相进行双塔精馏处理,回收酯类萃取剂并得到副产品醋酸,塔釜残余物进行焚烧处理,对该水相进行蒸发析盐处理,固体干燥处理后得到副产品硫酸铵盐。本发明在解决了乙酰甲胺磷萃余废水处置问题的过程中,不仅所用的萃取剂回收利用,还产生了副产品收益,实用性高,经济性强,可实现综合正向收益。

967

967

0

0

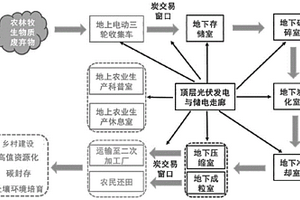

本发明公开了一种基于炭化路径的乡村农林牧生物质废弃物处置模式,属于固体废弃物资源化技术领域。本发明充分的利用了田间太阳能、道路和地下空间,构建了以地上光伏发电和地下原位炭化方式为主体的农林牧生物质废弃物绿色处置模式,集生物质废弃物收集、初始炭化、直接/间接资源化、高值化、光能发电、农业生产休息场所、农业生产科普等为一体,克服了生物质废弃物难以收集、难以初始炭化、难以处置的问题,同时为新农村建设提供了科普、培训与休息的场所与基础设施,促进农业生产的升级、换代。

1256

1256

0

0

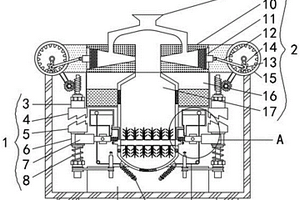

本发明涉及医疗废弃物处理技术领域,公开了一种智能控制的消毒环保型医疗废弃物处理装置,包括自动启停装置、固液分离装置,所述自动启停装置包括主动转杆,主动转杆的下方固定连接有主动卡扣,主动卡扣的正下方设置有从动卡扣,次动转杆的左侧活动连接有启动杆,次动转杆的下端活动连接有伸缩弹簧,通过外部电源带动自动启停装置的上半部分转动,自动启停装置带动固液分离装置对废弃物进行固液分离,当固体废弃物达到一定数量时,由于重力作用使得自动启停装置整体运行,并带动破碎搅拌消毒装置运行,由于浮力作用使得废弃物消毒完成后自动卸出,从而达到自动化程度高、智能启停、节约资源、保护环境、处理效果好、消毒彻底的效果。

1316

1316

0

0

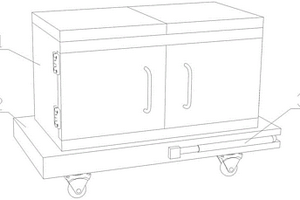

一种移动式医疗废物处置方舱,包括主体箱、移动组件、固体回收设备和液体回收设备;主体箱设置在移动组件上,且移动组件上设有可以隐藏的推动组件;固定板上设有用于供固定件滑动的滑条;固定件滑动设置在滑条上并与气缸上的伸缩杆连接;回收桶通过第一转轴转动设置在固定件上;废液斗设置在主体箱上,排污管设置在废液斗的出液端并与污水箱连通;喷水环设置在废液斗上,进液管设置在喷水环上并与清洁箱内的喷水装置连通;气管与环形吸气板上的吸气孔连通。本发明可以进行分类处理,方便后期处理,通过喷水环和环形吸气板及时的将倒入的废液进行消毒清理并清除气味,防止感染性病毒扩散,更加安全可靠,有效地防止污水散落,更加环保。

807

807

0

0

本发明公开了一种硅晶切割废液的处理方法及碳化硅漂洗装置,处理方法:A)加水稀释、搅拌,用磁铁吸出金属铁;B)加入絮凝剂,固液分离;C)固体物加水稀释,加入氢氧化钠,加热反应,用水清洗,加酸,清洗至pH值到6.5~7,得到碳化硅粗品;D)粗品分离,干燥后得到碳化硅成品;E)对液体进行过滤,脱水后得到聚乙二醇成品。上述方案,提高了碳化硅的纯度,减少了酸、碱的消耗量。碳化硅漂洗装置包括漂洗桶,漂洗桶侧壁上设有若干个滗水口,漂洗桶的端部有进水管,圆锥体内有布水器;漂洗桶壁上还设有进气口,桶内有气管,气管上有若干个微孔布气头。上述装置,可以防止碳化硅沉结,提高了漂洗的效果。

897

897

0

0

一种利用城市有机废弃物治理沙漠或沙化土地 的方法, 包括以下步骤 : 将城市污水处理厂的含水污泥或城市生 活垃圾粉碎后稀释至含固体物质40-60%的混合物用生石灰 处理, 生石灰的用量是所处理的污泥重量的20-30%, 再进行搅 拌, 通过生石灰在水存在下的放热和碱性作用(如此处理的污泥 的pH一般在12左右)使病毒和部分细菌被杀灭, 有益细菌得到 保留, 然后加入酸性物质, 搅拌, 中和至pH8-10左右, 如此所获 物质成粘浆状, 再造粒, 包装, 即获得本发明的有机污染物处理物 将上述有机污染物处理物与乔、灌、草种子混合后直接施于沙 漠或沙化地。

956

956

0

0

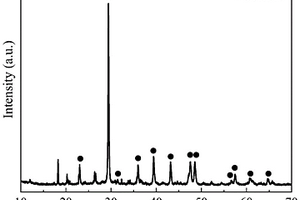

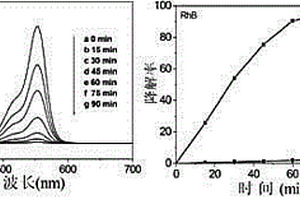

一种印染废水中有机污染物的处理方法,将硫酸铜、Dawson型多酸和N,N′-双(3-吡啶甲酰胺基)-1,2-乙烷加入去离子水中混合均匀,水热法合成配合物;将印染废水通过加热器加热,送入至污水处理罐中,将配合物作为降解催化剂加入污水处理罐中,通入蒸汽加热至90℃~100℃,保温60min~90min,送入固液分离装置中进行固液分离,得到的液体由固体分离装置的液体出口排出,固体经回收可作为降解催化剂重复使用。优点是:工艺简单,原料成本低,能源消耗低,对水溶性污染物亲和能力强,不需要光源照射辅助催化降解,只需加热就具有良好的催化降解效果,且不能造成环境二次污染。

951

951

0

0

本发明公开了一种微波辅助从制酸废钒催化剂回收钒钾的方法,包括:将废钒催化剂粉碎成颗粒,将颗粒和水加入微波消解釜内充分搅拌,旋紧,调节微波功率,辐射后冷却至室温;打开微波消解釜,使其固液分离,颗粒用水洗3次,分离后颗粒置于微波消解釜内,加入水,重复上述步骤,打开微波消解釜,使其固液分离,颗粒用水洗3次,分离颗粒置于微波消解釜内,将两次提取液体混合,蒸发至粘稠固体后,干燥得到钾盐;将乙二酸溶液加入微波消解釜内,搅拌,旋紧,调节微波功率,辐射后冷却至室温,打开微波消解釜,使其固液分离,液体蒸发至粘稠固体,干燥后再煅烧得到五氧化二钒粉末。本发明能高效快速回收钒钾,实现资源重复利用,安全环保,工艺简单。

1034

1034

0

0

本发明涉及蛋氨酸生产技术领域,尤其是指一种生产DL‑蛋氨酸的废液处理方法,包括以下步骤:S1,向硫酸钠母液中加絮凝剂和助凝剂,加碱,混合过滤,得到滤液;S2,向滤液中加酸,浓缩热过滤得到硫酸钠固体和硫酸钠滤液;S3,硫酸钠固体使用脱盐水淋洗得到硫酸钠成品;S4,将电渗析浓水和反渗透浓水混合,调节pH及浓缩后降温结晶,得到蛋氨酸和蛋氨酸滤液;S5,将S2中的硫酸钠滤液和S4中的蛋氨酸滤液合并后,经色谱分离为蛋氨酸溶液和硫酸钠溶液;S6,将S4中的蛋氨酸、S5中的蛋氨酸溶液和S1中皂化液混合后,汽提脱氨并促进蛋氨酸中间体分解为蛋氨酸。本发明耗资低、收益大、基本无废弃物为本工艺的突出优点。

1178

1178

0

0

本发明涉及脱硫镁渣的处理技术领域,尤其涉及一种用废硫酸处理脱硫镁渣生产硫酸镁和氧化镁的工艺及其应用。所述包括:1)将粉碎后的脱硫镁渣加热,然后加入硫酸进行反应,待反应体系的pH不再变化,用轻烧镁将反应体系的pH调节至中性;2)过滤步骤1)的反应液,得滤液和固体产物,将滤液降温结晶,得到硫酸镁晶体,然后将硫酸镁晶体进行干燥,将得到的硫酸镁进一步煅烧,去除残留的有机物,得无水硫酸镁;3)将该无水硫酸镁置于还原剂以及缺氧条件下进行还原分解,得固体氧化镁。本发明将氧化镁在前期吸收的二氧化硫转移到终端形成高附加值的工业副产品,而脱硫镁渣在这一转移过程中又得到了资源化利用,同时也利用掉了工业废硫酸。

1189

1189

0

0

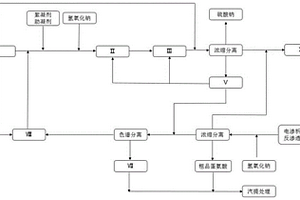

本发明提供一种钻井废弃物中重金属的捕捉和掩蔽方法和系统,所述系统包括砂石分离装置、泥浆储存搅拌罐、泥浆反应罐、脱干设备和沉淀罐等,通过技术手段将钻井废弃物中重金属元素通过分批加入pH调节剂、氧化剂和重金属捕捉剂,使之结合成有机硫重金属螯合物,然后进行复合絮凝,实现破稳,使固、液分离。经机械脱干后,固体分离物以泥饼的形式修路垫场或还田。本发明将钻井废弃物中重金属元素转化成化学稳定性高的重金属有机硫化物,阻止了重金属污染土壤和地下水,起到了掩蔽的作用。

971

971

0

0

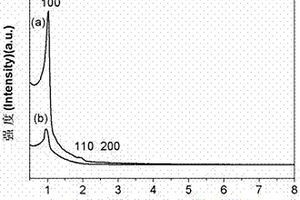

本发明公开了一种氨基修饰介孔分子筛SBA-15用于吸附含铅废水的方法。将2.1克在105℃下干燥12小时的SBA-15加入到装有80毫升甲苯的250毫升圆底烧瓶中,加入2毫升二乙烯三胺基丙基三甲氧基硅烷,混合均匀,蒸馏回流10小时。然后真空抽滤,用无水乙醇冲洗,所得粉末以100℃干燥12小时。干燥后粉末以二氯甲烷/乙醚为萃取剂在索氏提取器中以80℃连续萃取8小时,所得固体在100℃下干燥12小时,得到氨基修饰SBA-15;将氨基修饰SBA-15加入到含铅废水中,在25℃下振荡4小时以上即去除水中铅离子。本方法工艺简单,易操作,吸附量较高且使用条件较宽,可以在废水处理领域推广。

861

861

0

0

本发明提供了一种高含盐量废水蒸发装置,包括热源装置,热源装置与换热器连通,换热器与废水进水管连通,换热器一端与管道一端连通,管道另一端与固液混合器连通,换热器另一端与第二管道一端连通,第二管道另一端与第二固液混合器连通,第一固液混合器与第一换热管连通,固液混合器内分别设置粉末状固体填料,第一换热管内安装第一螺杆输送器,第二固液混合器与第二换热管连通,第二换热管内安装第二螺杆输送器,第一固液混合器与第一出料管连通,第一出料管上安装阀门,第二固液混合器与第二出料管连通,第二出料管上安装阀门,螺杆输送器与电机连接。本发明能够解决现有技术存在的不足,降低废水处理的运行成本、无有害物排放。

1214

1214

0

0

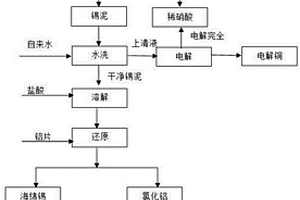

一种废退锡液制备稀硝酸、海绵锡和聚合氯化铝的方法:(1)将废退锡液经蒸汽隔套加热、循环进料进行减压蒸馏,得到稀硝酸和锡泥;(2)将锡泥补加水,加入絮凝剂溶液并搅拌,回收上清液和下层锡泥;(3)把锡泥收集并重复步骤(2)得下层锡泥A;而后将步骤(2)和步骤(3)的上清液混合得上清液B;(4)将上清液B置于电解槽中电解回收铜,电解尾液通过浓缩富集可作为稀硝酸产品;(5)将下层锡泥A加入浓盐酸搅拌溶解得溶液C;(6)溶液C中加入水,投加铝片,加入配制絮凝剂溶液,过滤得到海绵锡和聚合氯化铝。本发明处理工艺操作简单,无次生固体废物产生,可同时得到稀硝酸、海绵锡和聚合氯化铝三种产品,有较好的经济收益。

750

750

0

0

一种大豆乳清废水生产表面活性剂的方法,包括如下步骤:(1)向除去不溶性杂质的大豆乳清废水添加中性盐后,调整pH为8.0‑9.5;(2)将步骤(1)所得混合液浓缩至固体物占混合液质量的28‑40%后固液分离得到的固相凝乳经杀菌干燥得到大豆蛋白;(3)将步骤(2)所得液相除去灰分,得到蛋白和低聚糖的混合物;(4)向步骤(3)所得混合物中加入脂肪酸甲酯反应;(5)将步骤(4)反应后物料脱水至含水量为5%以下后冷却得到所述的表面活性剂。本发明的方法能够合理利用乳清废水,提高大豆资源的利用率,回收水资源,同时得到具有较好的起沫性和乳化性的有商业价值的表面活性剂。

北方有色为您提供最新的有色金属固/危废处置技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!