全部

1077

1077

0

0

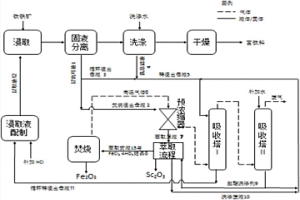

一种萃取锗镓的萃取剂及其萃取方法,涉及一种湿法冶金萃取剂,特别是萃取镓锗的有机萃取剂及其萃取方法。其特征在于该萃取剂是以分子式为(RO)2P(O)NHOH的O,O-二烃基磷氧肟酸,式中R为C5—C18的直连或支链烷基,或为C4—C14直连或支链烷基取代的苯基。本发明的萃取剂对锗、镓等稀散金属有优异的萃取性能,选择性强、萃取率高、分相性能好。使用O,O-二烃基磷氧肟酸做萃取剂可萃取富集酸性水溶液中的锗或萃取富集酸性水溶液中的镓,实现稀散金属镓或锗与锌、铁、砷、锰、钙、镁等元素的分离。也可分步萃取分离酸性水溶液锗和镓,实现镓与锗的分离富集。

762

762

0

0

本发明公开了一种去除铼酸铵中有机物的提纯方法,属于湿法冶金中的铼酸铵提纯技术领域。一种去除铼酸铵中有机物的提纯方法,包含以下步骤:(1)将含有有机物杂质的铼酸铵放入容器中,加入去离子水并加热至完全溶解;(2)向铼酸铵溶液中通入气体强氧化剂,同时搅拌,直至溶液中有机物被完全氧化;(3)去除溶液表面泡沫后过滤,将过滤后的滤液放置于冷却装置中冷却直至铼酸铵完全结晶,再次过滤,取出铼酸铵结晶物质并将其进行离心脱水处理,将脱水后的铼酸铵干燥,得到高纯度铼酸铵产品。本方法制备的铼酸铵产品纯度在99.995%以上,同时具有工艺简单、效率高、成本低的优点。

939

939

0

0

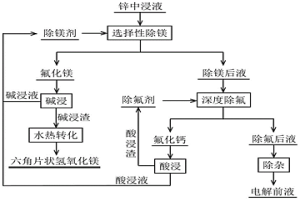

一种从硫酸溶液中去除镁、氟离子的方法,具体为一种锌冶炼系统中去除镁、氟离子的方法,属于湿法冶金技术领域,首先往锌中浸液中加入除镁剂进行选择性除镁,得到氟化镁和除镁后液;氟化镁碱浸后得到碱浸液和碱浸渣,碱浸渣水热转化得高值六角片状氢氧化镁,碱浸液返回作除镁剂使用;同时往除镁后液中加入除氟剂进行深度除氟,得到氟化钙和除氟后液;氟化钙酸浸后得到酸浸渣和酸浸液,酸浸液返回作除镁剂使用,酸浸渣返回作除氟剂使用;最后除氟后液送电解工序。本发明能有效实现锌冶炼系统中镁、氟离子的综合去除;除镁剂和除氟剂能循环使用,满足清洁生产环保要求;同时附产高值六角片状氢氧化镁,实现资源高值化利用,还可拓展到其它硫酸溶液中镁、氟离子的去除。

1082

1082

0

0

本发明属于湿法冶金领域,特别提供了一种用高价锰和低价锰化合物做原材料制备Mn2O3的方法。其特征是利用高价锰和低价锰化合物作为原材料制备Mn2O3。制备方法分为二步:第一步是将高价锰和低价锰按混合后总锰的平均价态为三的0.9~1.1的倍数混合,按液固比0.5~5:1的比例加入水,搅拌,控制反应温度为大于或等于室温,反应时间0.5~50小时,过滤,得中间产物。第二步用焙烧法处理中间产物,焙烧条件:焙烧温度450~950℃,焙烧时间1~60分钟,得Mn2O3。优点是成本低,绿色环保,产品质量好。

790

790

0

0

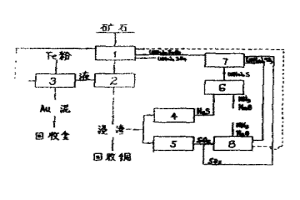

本发明涉及湿法冶金技术领域,尤其涉及铀和钒的沉淀母液循环利用方法。上述方法为:铀矿石、钒矿石或铀钒矿石破碎磨细,得到破碎样品;对所述破碎样品进行浸出处理;浸出后的矿浆进行真空过滤,固液分离后分别得到滤饼及浸出液;采用萃取或离子交换分离所述浸出液中的钒和/或铀,得到钒和/或铀的合格液以及钒和/或铀的萃余水相;对所述钒和/或铀的合格液进行沉淀,沉淀浆液经过固液分离,得到钒和/或铀的产品以及沉淀母液,所述沉淀母液返回用于浸出处理。本发明实现了沉淀母液的100%循环利用,简化了工艺流程,降低废水处理成本并提高了金属回收率。

982

982

0

0

本发明提供一种氧压水浸法处理辉钼矿联产钼酸铵和硫酸的方法,所述方法包括以下步骤:将辉钼矿粉与水按1:2~1:7的固液比混合均匀,制成辉钼矿矿浆;将辉钼矿矿浆注入压力反应釜,使其与氧化性气体进行氧压水浸反应;将得到的浆料进行过滤,得到滤饼和滤液;将滤饼经氨浸、过滤、结晶制得钼酸铵产品;滤液经脱钼处理后,得到硫酸产品。本发明所述方法对于钼的总回收率达到95%以上,甚至高达98%以上,同时可以得到较高浓度的硫酸,并且不产生环境污染,简单,高效,节能,是一种环境友好的高效利用辉钼矿来联产钼酸铵和硫酸的湿法冶金清洁生产工艺,具有良好的工业化应用前景。

1012

1012

0

0

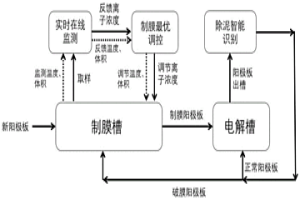

本发明涉及湿法冶金行业一种高铅阳极泥重金属污染物智能化源削减成套技术方法,集实时在线监测、制膜最优调控和除泥智能识别三项技术于一体。本发明将铅基阳极新板或破膜老板经表面预处理达到表面粗糙度的要求后,实时在线监测阳极制膜体系中锰、铅、酸、悬浮颗粒物及其他物质的浓度及温度、体积等关键参数,制膜最优调控技术基于实时监测数据优化调控工艺参数组合,获得致密膜层结构及最佳封铅效果,除泥智能识别技术,根据膜泥分层结构实现除泥不伤膜,并智能识别破膜板重新返回至制膜系统。实现实时监测、制膜调控、无损除泥一体化智能控制,从源头抑制铅的溶蚀污染,大幅度减少含铅废水、高铅阳极泥等产生量。

1040

1040

0

0

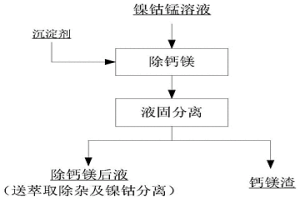

本发明公开了一种从镍钴锰溶液中除钙镁的方法,属于镍钴湿法冶金领域,操作步骤如下:(1)将镍钴锰溶液加热到一定温度,加入一定量的沉淀剂,保持一定时间;沉淀剂为氟化镍、氟化钴、氟化锰中的一种或者多种混合物;(2)矿浆液固分离得到溶液和除钙镁渣;(3)溶液通过后续工艺得到镍产品和钴产品。本发明克服了传统采用P204萃取除钙存在硫酸钙结晶和P507萃取除镁存在分离难度大的问题,是一种高效、绿色的从镍钴溶液中除钙镁的方法。

873

873

0

0

本发明提供一种垃圾焚烧灰渣提取有价金属的方法,属于资源综合利用技术领域。所述方法采用物理分选‑湿法冶金提取并分离垃圾焚烧灰渣中有价金属,具体为:将垃圾焚烧灰渣经磁选回收铁磁性金属,然后采用涡电流分选回收有色金属;涡电流分选后的尾渣经酸解和压滤得到酸解液,将酸解液依次萃取铜离子、采用电积提铜;将萃取铜离子后的铜萃余液依次进行中和除铁、萃取锌离子、电积提锌。本发明所述方法实现了从垃圾焚烧灰渣中回收铁磁性金属和铜铝锌等有色金属,具有高效、精准、无污染、成本低的优点,适合于工业化应用。

793

793

0

0

本发明属于铀湿法冶金中铀矿石浸出工艺技术领域,具体涉及一种铀矿堆浸‑搅拌浸出联合水冶方法。包括如下步骤:(1)铀矿堆浸入堆矿石的破碎采用三段一闭路流程;(2)通过湿式筛分和分级将步骤(1)中破碎后的铀矿堆浸入堆矿石的筛下物中小于0.15mm粒级的细泥分离;(3)步骤(2)中的稀矿浆进入浓密机浓缩;(4)步骤(3)中的浓密机底流矿浆进入搅拌浸出系统浸出,得到浸出矿浆;(5)步骤(4)出来的浸出矿浆进行过滤和洗涤。本发明技术方案分离出的泥矿铀品位高出矿石的平均品位,采用搅拌浸出可以获得更高的浸出率,从而实现“低堆高冶”的浸出理念,使矿石处理工艺更趋合理。

1054

1054

0

0

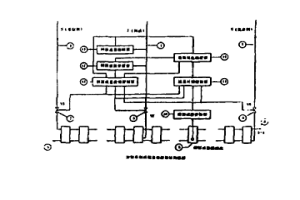

本方法适用于湿法冶金中使用溶剂萃取技术分离提纯稀土及锕系元素的工业生产,本方法对分馏萃取流程进行控制,以保证流程的两端出口处的产品能同时有足够高的纯度,自动控制方法以反馈控制为主,结合料液前馈控制和在线优化控制,根据对流程中溶液及料液的成分分析数据,对料液、萃取剂、洗涤剂的流量进行调节。本方法特别适用于高纯度稀土产品的大批量工业生产。

1254

1254

0

0

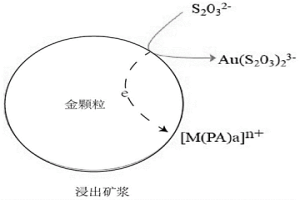

本发明提供了一种硫代硫酸盐浸金方法及应用,涉及湿法冶金技术领域。该硫代硫酸盐浸金方法包括将金属盐、聚羧酸类添加剂、硫代硫酸盐加入到含金矿浆中进行浸出,其中,聚羧酸类添加剂烃链上分布的大量酸根基团能够与溶液中金属盐水解产生的阳离子发生多齿螯合作用生成络合离子,从而代替传统硫代硫酸盐浸金工艺中的Cu(NH3)42+,可在取得较高金浸出率的前提下,改善由于Cu(NH3)42+具有氧化性导致的硫代硫酸盐消耗量过大的缺陷,显著降低浸出液中S2O32‑的分解产物如连多硫酸盐等有害离子浓度,有利于浸出液的循环使用和溶液中金的回收;同时,该硫代硫酸盐浸金方法也避免了使用氨水面临的安全和环境影响问题。

1287

1287

0

0

本发明公开了一种制备四氧化三锰的方法,属于湿法冶金领域。本发明利用碳酸锰或氢氧化锰与锰的三价或四价氧化物作原材料制备四氧化三锰。锰的氧化物为Mn2O3、MnOOH和MnO2。制备条件为碳酸锰或氢氧化锰与Mn2O3或MnOOH中二价锰和三价锰的摩尔比1:2~2.2,碳酸锰或氢氧化锰与MnO2中二价锰和四价锰的摩尔比2:1.0~1.1,液固比1~5:1,温度100~250℃,时间为1~40小时。反应完成后,过滤,洗涤,烘干,得四氧化三锰产品,产品中锰含量大于71%。本发明方法产品中硫硅含量低,能制备满足工业化生产要求。

废线路板全组分微波快速消解与贵金属离子液体萃取方法属于湿法冶金领域。基于微波可以穿透浸出介质,直接加热线路板,所以微波辅助浸出可以强化传统浸出过程中的传质、传热,大幅缩短浸出时间,提高浸出效率。在浸出前无需对废线路板进行破碎处理,节省能源的同时保护环境。反应可以控制其升温过程及反应时间,全过程在密闭条件下进行,避免浸出过程中热量的损失,有价浸出浸出率高、选择性强,可实现有价金属的高效浸出。对贵金属浸出液采取咪唑类离子液体进行萃取,其对金选择性强,不存在与镍、铜等离子的共萃现象。通过离子液体萃取贵金属浸出液是一种清洁绿色回收方法,金、镍、铜的整体回收率可达99%以上。

801

801

0

0

深海多金属结核氨-氯化铵体系自催化还原氨浸的方法,涉及一种从多金属结核中选择浸出镍、铜、钴、钼等有价金属的方法。其特征在于将细磨的多金属结核加到含60g/l-180g/lNH3、10g/l-60g/l Cl-、4g/l以上Cu+的氨-氯化铵溶液中浸出,浸出后进行矿浆浓缩分离,上清液返回浸出,底流过滤、洗涤;浸出液通空气氧化除杂,沉淀产物返回浸出,采用常规萃取-电积工艺从氧化后液中回收镍、铜、钴、钼、锌。该工艺很好地适应了多金属结核含有大量海水的特点,浸出体系简单,金属浸出率高,特别是钴浸出率达到90%,且工艺过程简单、能耗低、浸出选择性好、浸出剂可循环使用,是一个节能、低耗、环保的湿法冶金工艺。

779

779

0

0

一种回收废旧铅酸电池直接生产氧化铅的方法,属于对含铅物料和废铅酸电池进行回收铅处理的湿法冶金领域。将铅膏、铅粉、催化剂与氢氧化钠溶液进行反应得到含有NaHPbO2、硫酸钠和氢氧化钠的混合溶液,且含有未反应的铅粉和杂质,并分离;所得混合溶液冷却和过滤,得到PbO晶体,和含有Na2SO4和剩余量NaHPbO2的碱性溶液;将NaOH加入到溶液中,再次冷却使其析出硫酸钠固体,并得到含有剩余的NaHPbO2的NaOH溶液;将PbO在质量浓度15-50%的NaOH中进行再次溶解-过滤-重结晶步骤,得到纯净的氧化铅固体。铅回收率一般为98.5~99.2%之间,氧化铅纯度高达99.99%以上。

1203

1203

0

0

本发明涉及湿法冶金技术领域,尤其涉及一种含铀含氯高酸度树脂转型液处理的方法。所述方法,包括:S1:低品位含铀废石破碎后筑堆;S2:用转型液喷淋至第一破碎废石堆上,调节淋滤液的pH值至碱性;S3:用调节pH值后的淋滤液喷淋第二破碎废石堆,所得溶液去往废水处理;当喷淋第二破碎废石堆后的流出液中铀含量大于5mg/L时停止喷淋;S4:将两个破碎废石堆进行互换,重复执行步骤S2及步骤S3,执行次数为i;5≥i≥1;S5:利用清水清洗第二破碎废石堆,然后再用硫酸溶液进行喷淋,回收其中的铀。本发明中将转型液处理配合工业生产中废石中的铀回收,同时实现了铀和氯离子的分离,实用性强,优化产业流程,降低成本。

1159

1159

0

0

本发明公开了一种制备高纯锰氧化物的方法,属于湿法冶金领域。本方法是利用杂质含量高的碳酸锰制备高纯四氧化三锰,制备过程分为三步:第一步为碳酸锰氧化焙烧,得焙烧物,焙烧条件为焙烧温度150~1300℃,焙烧时间为0.5~40小时;第二步用酸处理焙烧物,分离杂质,得锰的中间产物,酸处理条件为温度为室温~110℃,液固比(0.5~50)∶1,处理时间0.1~24小时,反应PH为0~7.5;第三步为焙烧锰的中间产物,得高纯锰的氧化物,焙烧条件为焙烧温度300~1300℃,焙烧时间为0.1分~10小时。本发明工艺简单,成本低,产品杂质含量低和质量好。

800

800

0

0

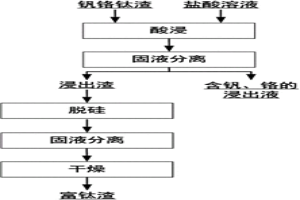

本发明属于湿法冶金领域,具体地,本发明涉及一种利用钒铬钛渣制备富钛渣的方法。本发明的利用钒铬钛渣制备富钛渣的方法,包括以下步骤:1)将钒铬钛渣与盐酸溶液混合,在90~160℃下浸取,得到中间浆料;其中,所述的盐酸溶液与钒铬钛渣的液固质量比为3:1~10:1;2)将步骤1)得到中间浆料进行固液分离,得到浸出渣和含钒、铬的浸出液;3)将步骤2)得到的浸出渣经洗涤、脱硅后,在100~200℃下进行干燥,得到富钛渣。本发明采用盐酸酸浸钒铬钛渣,不仅能大幅提高钛渣的品位,还能实现钛与钒、铬的高效分离,大大提高钛、钒和铬的回收率。本发明反应条件温和,且大幅提高了资源利用率。

1216

1216

0

0

一种提金药剂及采用该提金药剂的提金工艺,涉及湿法冶金领域。提金药剂,包括如下质量份数的原料组分:浸提剂5~30份和助浸剂4~10份;其中,所述浸提剂包括卤代五元环状亚胺、五元环状酰亚胺、氰基乙酰胺和三氯异氰尿酸中的一种或几种的组合;所述助浸剂包括KI、NaI、KBr、NaBr、NaCl、KCl、EDTA‑2Na、Na2CO3、CaCO3和滑石粉中的一种或几种的组合。本发明提供的提金药剂,反应时缓慢释放出卤素以及各种强氧化性自由基,具有很高的活性,氧化金的反应迅速高效,金离子在浸提剂和助浸剂存在时形成稳定性很高的含金配位化合物,与氰化物以及硫脲、氯气和溴等浸金试剂相比,无毒或者毒性极低,使金的浸出率可以达到90%以上。

775

775

0

0

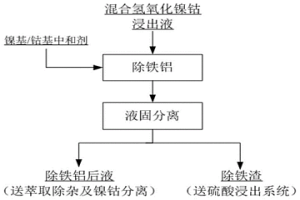

本发明公开了一种从混合氢氧化镍钴浸出液中除铁铝的方法,属于镍钴湿法冶金技术领域。本发明针对现有技术存在的不足,避免现有技术使用氧化钙除铁而引入大量的钙离子,采用一种镍基/钴基沉淀剂(包括混合氢氧化镍钴、氢氧化镍、氢氧化钴、碳酸镍、碳酸钴中的一种或几种)进行除铁铝,除铁渣送酸溶回收镍钴,除铁后液送下一步除杂分离。该新工艺采用镍盐/钴盐作为除铁铝试剂,不引入新的或者已有的杂质离子,可极大减轻硫酸钙结晶对后续萃取的影响,极大地减少除铁铝过程氧化钙的使用量和镍钴损失,是一种高效、绿色的从混合氢氧化镍钴浸出液中除铁铝的方法。

1014

1014

0

0

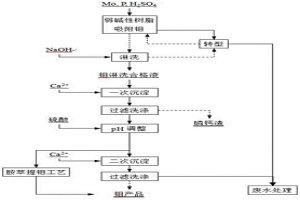

本发明属于分离、湿法冶金技术领域,具体涉及一种含磷硫酸体系中钼的提取分离方法,包括步骤一,离子交初步分离钼磷方法、步骤二,优势沉淀进一步分离钼磷方法;采用该方法,实现了钼的提取,制得了钼产品,实现了钼和磷的分离。该方法避免了传统萃取提钼方法过程,P对萃取的影响,避免了萃取乳化。该方法解决了磷钼杂多酸造成的P和Mo难以彻底分离的问题。该法沉淀剂成本较低,过程操作简单。

845

845

0

0

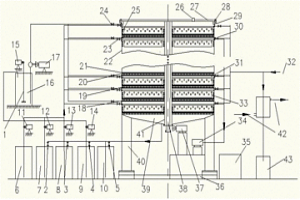

一种反应、分离、洗涤、蒸发和干燥一体化的装置及方法,属于湿法冶金和化工领域。本发明所述的装置主要由单元化隔室,及附属设备组成。隔室与隔室之间通过带孔的隔板连接,依据浸出反应、分离及洗涤、结晶和干燥等不同工艺组合,及处理对象的不同,带孔隔板上置有选用的特定滤膜,并安装上下密封圈以实现隔室的密封。根据处理对象不同,在隔室内连续完成浸出反应、分离及洗涤、结晶和干燥中的任意几个工艺流程。高径高比的独立隔室空间,利于实现对压力、温度、搅拌速率等反应条件的控制,带孔搅拌刮板器易于加速高固液比的固液两相,及高浓度液相反应,提高传质速率。本发明对流程和处理能力适应性强,能量、水和药剂可循环利用,清洁环保,操作方便。

1113

1113

0

0

本发明属于湿法冶金领域,具体地,本发明涉及一种从钒钛磁铁精矿中提取钒的方法。本发明的从钒钛磁铁精矿中提取钒的方法,包括以下步骤:1)将钒钛磁铁精矿中的Fe(Ⅲ)还原为Fe(Ⅱ),得到还原产物;2)将还原产物与盐酸混合,得到中间浆料;3)将中间浆料过滤,得到含钒浸出液;4)将含钒浸出液中Fe(Ⅲ)还原为Fe(Ⅱ),获得还原溶液;5)调节还原溶液pH值至-0.5~2,过滤;6)将过滤后溶液进行萃取,获得负载钒有机相;7)将负载钒有机相进行反萃,得到含钒溶液;8)将含钒溶液制备成钒酸铵或五氧化二钒。本发明解决了传统钒渣提钒过程需高温多次焙烧,能耗高,且存在三废污染严重、钒回收率不高、产品品质不高等问题。

919

919

0

0

本发明是一种新型的湿法冶金方法。在100℃ 及20~50KPa压力(总)下,由于催化剂系统的作用, 氧气能快速氧化pH为0.5~1.4水溶液介质中硫化 矿物(例如黄铁矿、毒砂)成为硫磺及硫酸盐,使金从 硫化矿物相中释放游离出来,并保留在酸浸渣中。此 渣可用氰化法或硫脲法提取金,金的浸取率为95~ 99%。 本方法适用于含砷金精矿、含铜砷金精矿、含铜 铅锌金精矿、含黄铁矿金精矿等,以及含金在5g/T 以上的上述各类型的金矿。

1154

1154

0

0

本发明公开了一种氧化钼钨混合精矿的选矿方法,其特征在于,所述选矿方法包括以下步骤:1)将氧化钼钨原矿磨碎至-0.074mm占60%,并进行浮选;2)将步骤1)中得到的钼钨粗精矿根据粒径进行分级,大于0.031mm的为粗粒级,小于等于0.031mm的为细粒级;3)将步骤2)中得到的粗粒级矿物颗粒加温至90℃-95℃,并加入调整剂,经过浮选得到钼钨混合精矿。本发明通过对不同粒度的矿物颗粒采用分级分别处理的方法,通过调整药剂制度及提高选别温度等营造适应粗粒级别的浮选环境,细粒级别的矿石用湿法冶金工艺,提高了分选效率,有效地提高了氧化钼钨混合精矿的回收率和精矿质量。

1094

1094

0

0

本发明公开了一种盐酸浸取钛铁矿生产富钛料流程中富集钪的方法,属于湿法冶金领域。钛铁物料经盐酸浸取得到浸出液,浸出液进入预浓缩器浓缩;浓缩后的浸出液进入冷却槽冷却,再经过滤器分离FeCl2·4H2O结晶,冷却槽的冷却介质为需预热的NaOH反萃剂;处理后的浓缩浸出液用萃取剂萃取提钪,用再生盐酸配制的洗涤液净化负载有机相,用热NaOH溶液反萃,经固液分离后得到富钪固体物;萃取贫液和FeCl2·4H2O结晶返回富钛料生产流程中的焚烧炉;洗涤废液返回盐酸回收系统的一级吸收塔。本发明合理利用了盐酸浸取钛铁矿生产富钛料流程中的各种中间产品,反萃工艺充分利用了浓缩浸出液的热量,萃取贫液和洗涤废液返回富钛料生产流程,具有极低的材料成本,实现了污染物的零排放。

1235

1235

0

0

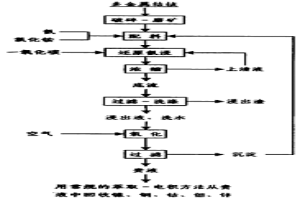

本发明属于湿法冶金回收难冶炼贵金属矿回收金银的方法。用含铜的氨性硫代硫酸盐溶液浸取难冶炼的金矿。添加适量硫酸盐代替不稳定的亚硫酸盐,使溶液循环使用时,不需补充亚硫酸盐,从而减少试剂的消耗,使硫代硫酸盐法提金的技术容易实现工业生产。

1115

1115

0

0

本发明属湿法冶金领域, 特别涉及一种从氟碳铈 镧精矿中制备低氟氯化稀土料液的优溶方法。该方法是用盐酸 试剂优溶含有REO的氢氧化稀土RE(OH)3, 控制体系的pH值小于4, 加入气体微扰试剂进行处理, 使氟化稀土从优溶液中沉淀析出, 除去氟离子杂质, 反应完全后煮沸, 保温, 即得到低氟氯化稀土料液。该方法除杂效果好, 生产成本低, 操作简便, 适用于各种氟碳铈镧精矿。

1210

1210

0

0

本发明涉及一种制备粒度可控窄分布稀土氧化物的方法,属于稀土湿法冶金领域。以单一或混合稀土溶液为原料,与缓冲溶液同时加入沉淀反应器,缓慢加入碱并通入二氧化碳气体进行碳化反应,控制反应体系pH值在缓冲溶液缓冲范围内;或者先用碱将稀土溶液沉淀为氢氧化稀土,再通入二氧化碳气体进行碳化反应;碳化反应结束,得到稀土碳酸盐浆料,进行过滤、洗涤、甩干和焙烧得到稀土氧化物,其粒度可控制2.0μm至纳米级,粒度分布(D90-D10)/(2D50)为0.1~0.8。本发明制备的稀土氧化物的粒度可控、粒度分布窄,物理性能优越,可以满足稀土高新材料对稀土氧化物日益提高的特殊物性需求;同时实现了CO2温室气体再利用,为稀土行业的低碳减排提供了技术支持。

北方有色为您提供最新的北京有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!