全部

889

889

0

0

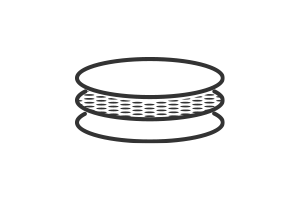

本实用新型涉及一种水泥基压电复合材料传感器,包括:水泥基质材料、压电填充材料、纤维填充材料和导电填充材料,特点在于整个实体结构划分为传感器基体、第一电极层、压电材料复合层和第二电极层,其中:所述传感器基体为正方体结构,由水泥基质材料和纤维填充材料构成;所述第一电极层、压电材材料复合层和第二电极层依次分布在所述传感器基体的一个表面下;各层由不同的复合材料构成,通过分别不同的挤出头,用多层增材制造的方式形成所述的材料布置。所形成的传感器可以布置在混凝土结构内实现多方向应力的测量,同时与混凝土母体材料之间具有良好的相容性,且传感器结构强度更高,可靠性更强。

947

947

0

0

本发明公开了一种高效近红外光催化纳米复合材料及其制备方法,属于纳米材料合成领域,针对现有的光催化材料对近红外光吸收和催化效率低的问题。本发明提出了一种以立方相的上转换纳米材料NaYF4:Er,Yb为核,在核表面包覆ZnS壳层的纳米复合材料,该材料对近红外光具有较高吸收和催化效率。除此之外,该材料还具有较高的稳定性,经过多次催化循环使用后仍然能够保持较高的活性。

954

954

0

0

本发明公开了一种热塑性复合材料自动铺放装置及其方法,热塑性复合材料自动铺放装置包括铺放装置,铺放装置安装在支撑板上,激光焊接装置的激光焊接头固定于铺放装置一侧,超声振动装置固定于铺放装置另一侧;铺放装置缠绕在带盘上的热塑性预浸带经导向轮和主、副驱动辊传送至加压滚轮下方,控制加压滚轮压力,使热塑性预浸带与基材充分接触;激光焊接头发出的激光束倾斜照射在热塑性预浸带与基材交界处,红外测温探头检测加工温度并反馈至计算机,实时控制加工温度;超声振动装置对加压滚轮后方热塑性预浸带超声冲击;本发明激光作为热源,加热区域精准、速度快;引入超声能量,提高界面连接强度;温度闭环控制,提高加工成型件质量。

851

851

0

0

本发明涉及一种组合纤维增强复合材料网架结构智能防护门装置,属于安全防护领域。包括门框、网架、吸能块和智能监测模块等,所述网架是由纤维增强复合材料的弦杆和斜杆通过球形节点紧密衔接构成的双层四角锥系网架,所述网架分别通过斜杆‑槽钢边框连接球、斜杆‑外门板连接球和斜杆‑弦杆‑内门板连接球,利用螺栓连接固定在门框的槽钢边框、外门板和内门板上,并在其连接处设置吸能块。所述网架属于高次超静定结构,整体工作性能好,形状适应性强,便于工业化生产。在满足产品轻量化和吸能效果的前提下,可以根据防护门应用的实际情况调节构件尺寸,实用性强。利用智能监测模块通过网络实现多台防护门远程监测,对防护门工作状况及安全性进行评估。

948

948

0

0

本发明公开了一种碳纤维复合材料真空模压成型装置,为克服碳纤维复合材料成型试件性能不足的问题,其包括上部机构、下部机构、抽真空装置、温度控制装置、压力控制装置与数控操作台。上部机构通过上导热板安装在下部机构中导柱的顶端;压力控制装置的上贴片式压力传感器胶粘在上导热板的底面上,与数控操作台线连接,下贴片式压力传感器胶粘在下导热板上,与数控操作台线连接;温度控制装置的上温度传感器胶粘在上部机构的上凸模的两侧,与数字控制台线连接,下温度传感器胶粘在下凹模上表面的两侧,与数字控制台线连接;抽真空装置安装在下部机构左侧的真空模压装置底座上,抽真空装置的单向阀安装在下凹模上;数控操作台安装在下部机构的右侧。

1157

1157

0

0

本发明是将热致型液晶聚合物与热固性聚酰亚胺的共混物,经熔融挤出和模压,得到以微纤形状存在的热致型液晶聚合物增强的热固性聚合物复合材料。所得复合材料中的热致型液晶聚合物的微纤,是在上述的熔融挤出过程中得到的,而且在模压过程中,仍然能够保持。熔融挤出和模压都在220℃~360℃的温度范围内进行,模压压力为1.5—10MPa。热固性聚酰亚胺在上述熔融挤出和模压过程中,逐渐完成其固化交联反应。

908

908

0

0

本发明公开了一种复合材料零部件成型方法,采用铺层工艺分析、下料、模具表面处理、手工铺层、阶梯制固化、脱模、表面处理及固化、切割打孔等步骤,无需利用热压罐、模压机、加热炉与真空泵或真空气源,仅通过烤灯即可完成固化工艺,便可完成对复合材料零部件的小批量成型,且零件相关性能可以满足试制阶段需求,投资成本小、工艺过程灵活、便于工艺设计、工艺适配度高、无需改变工厂基础设施。

812

812

0

0

本发明提供了一种碳纤维‑聚芳醚酮复合材料单向预浸带及其制备方法。本发明提供的制备方法,先采用两亲性聚氧乙烯衍生物对碳纤维上浆,并在一定的较低温度下对碳纤维丝束进行扩展处理,然后再去除上浆剂,而后再与聚芳醚酮热熔复合,复合后进行辐照处理和再熔处理,进一步增加碳纤维与聚芳醚酮的界面相互作用。本发明上述制备方法,使用纯聚芳醚酮与纯碳纤维进行直接复合,生物安全性高;聚醚上浆剂有助于碳纤维的扩展,其热分解温度较低,而且聚醚热分解后残留物极少,煅烧去除上浆剂后碳纤维丝束之间不会出现并丝现象;而且辐照和再融处理有助于增加界面作用强度。因此所得复合材料煅烧后无并丝,且具有优异的碳纤维浸润性和界面相互作用性。

719

719

0

0

本发明提供一种全复合材料喷管及其快速成型方法,属于喷管成型工艺技术领域。所述的喷管从内到外包括:喉衬、耐烧蚀层、隔热层和壳体结构层。本发明还提供一种全复合材料喷管的快速成型方法,与现有技术相比,烧蚀层与隔热层共同固化提高了两者层间界面性能,省去了一次机械加工、真空袋‑热压罐固化时间,缩短了产品生产成本及生产周期。本发明的成型工艺固化过程稳定可靠,无真空袋泄露风险,产品致密度更高,使用可靠性更强。

1071

1071

0

0

本发明涉及一种高性能复合材料喷管零件的制备方法,属于喷管制备工艺技术领域。解决现有一体化复合材料喷管烧蚀层头部层间强度及抗冲刷能力较弱的技术问题。本发明的制备方法:包括模具设计、铺层设计、Z‑Pin植入工艺、预压工艺和固化工艺。尤其是使用碳布酚醛预浸布铺放,碳纤维Z‑Pin植入增强,金属对模成型的制品。与现有技术相比,可以通过多台阶式模具设计铺层角度,避免层间受到严重的气流冲刷;通过超声辅助的方式Z向植入碳纤维Pin,提升层间结合能力;多次预压和排气式固化提高制品致密度,从而增强喷管耐烧蚀层头部抗气流冲刷的能力。

1227

1227

0

0

本发明公开了一种2.5D复合材料喷管扩张段及其共固化成型方法,属于固体火箭发动机技术领域,2.5D复合材料喷管扩张段包括烧蚀层、铺放层、隔热层、复材壳体、加强筋及内部碳针,其共固化成型方法为:在烧蚀层外型面形成铺放层,再径向植入碳针,使碳针穿透铺放层插入到烧蚀层内部至烧蚀层成型面;将预成型的复材壳体与未固化的隔热层进行装配,再径向植入碳针,使碳针穿透复材壳体插入到隔热层内部,将复材壳体与隔热层连接;所述铺放层、隔热层、复材壳体及加强筋依次由内向外预成型,最后进行整体共固化成型。本发明有效增强了喷管扩张段层间结合力,避免产生内部间隙,减小了纤维组织的损伤,提高了产品的结构稳定性及使用可靠性。

1053

1053

0

0

本发明涉及一种近红外半导体纳米合金与聚合物复合材料的制备方法,特别涉及一种制备波长在近红外(1100~1400NM)范围内可调的CDHGTE半导体纳米合金的透明聚合物体相材料的方法。其是利用CDTE与HGTE在水溶液中溶解度的巨大差异,采用一步法制备性质稳定的类核壳结构CDHGTE半导体纳米合金,通过可聚合表面活性剂将水溶性CDHGTE半导体纳米合金转移到油相、加入有机单体、引发剂等原位进行本体聚合,是一种通过合成性质稳定的半导体纳米合金,进而获得半导体纳米合金/聚合物体相材料的新方法,可实现功能纳米微粒的体相化和聚合物结构材料的功能化。聚合产物为典型的本体聚合产物,外观透明,易于机械加工。

794

794

0

0

本发明涉及一种由硅酸盐基纳米孔材料和银离子或纳米银离子制备的硅酸盐基埃银离子纳米孔复合材料广谱杀菌、抑菌方面的应用。纳米孔材料包括:A型、X型、Y型沸石分子筛;丝光沸石分子筛、ZSM-5型、钙霞石型硅铝沸石分子筛、L型硅铝沸石分子筛、Beta型硅铝沸石分子筛;MCM-41型等硅铝介孔分子筛。该材料可以广泛地用于抗皮肤癣菌和多种致病真菌,及抗念珠菌属细菌、酵母菌属细菌、青霉属细菌、曲霉属细菌、链格孢霉属细菌、镰刀霉属细菌或帚霉属细菌。尤其对常见的金黄色葡萄球菌、大肠埃希氏杆菌、绿脓杆菌、腊样杆菌等1 1种菌有一定的杀灭作用,最小抑菌浓度范围在0.5~8mg/L,最小杀菌浓度范围在4~64mg/L。

1135

1135

0

0

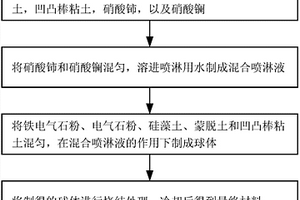

本发明涉及一种应用于水分子团簇切割反应的复合材料及其制备方法,该方法包括以下步骤:1)称取原料,包括铁电气石粉,电气石粉,硅藻土,蒙脱土,凹凸棒粘土,硝酸铈以及硝酸镧;2)将硝酸铈和硝酸镧混匀,并溶进喷淋用水,制成混合喷淋液;3)将铁电气石粉、电气石粉、硅藻土、蒙脱土和凹凸棒粘土混匀,调节所述混合喷淋液的喷淋湿度,将混匀的粉体在所述混合喷淋液的作用下制成球体;4)对所述球体进行烧结处理,冷却后得到最终材料。该复合材料能够应用于水分子团簇切割反应以制备小分子团水,同时还具有良好的杀菌性能,能有效去除水中的有害物质。

1224

1224

0

0

本发明涉及一种淀粉制糖工艺中副产物在制备聚乳酸复合材料中的应用,属于高分子材料领域。所述淀粉制糖工艺中副产物是由如下步骤得到的:生淀粉酶制剂作用于玉米生淀粉,生淀粉浓度30%‑40%,在60℃,pH4.5‑5.0,一步水解,生成DE值>95%葡萄糖浆及副产物,副产物经水洗,干燥后备用。优点是:在共混过程中副产物对聚乳酸的替代量更大,增塑剂使用量更小,不仅有效利用生料一步制糖中副产品利用,更使高分子聚乳酸复合材料降低了成本,又能满足使用的要求,并能提高聚乳酸的降解速率。

1194

1194

0

0

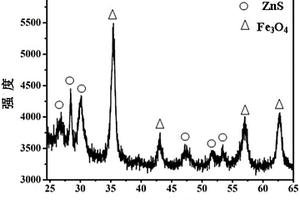

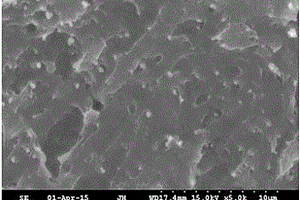

本发明属于纳米复合材料组装的技术领域,涉及一种ZnS : Mn2+/Fe3O4光磁纳米复合材料的制备方法。本发明利用巯基乙酸对ZnS : Mn2+进行表面修饰,使ZnS : Mn2+表面带有羧基基团,利用柠檬酸对Fe3O4进行表面修饰,使Fe3O4表面带有羟基基团,然后采用一种静电自组装的方法,将一定比例的ZnS : Mn2+(-COOH)和Fe3O4(-OH)混合,使ZnS : Mn2+和Fe3O4通过共价键的作用连接起来,且尺寸仅有10nm,具有优异的黄光发射和超顺磁性质。本发明不但操作简单,而且具有环保、经济、便捷、操作简单等优点,易于实现大规模生产。

922

922

0

0

本发明涉及一种应用于复合材料汽车门槛的正多边形等截面防撞结构,其特征在于:包括本体和外表面抗冲击层;正多边形等截面纤维增强结构外侧轮廓截面与汽车门槛腔体内侧截面等比例,且正多边形等截面纤维增强结构外侧轮廓截面与汽车门槛腔体内侧表面设置有0~1 mm的粘接间隙,粘接间隙填充韧性结构胶,粘接厚度为1mm,在正多边形等截面纤维增强结构本体外部缠绕纤维增强胶带,外表面抗冲击层以﹢45°和‑45°两个方向缠绕于正多边形等截面纤维增强结构本体外侧,缠绕层数为1~3层;在本体内部中设置有吸能填充物,吸能填充物采用高吸能比的泡沫型材或加注于腔体内自发泡硬化泡沫。通过正多边形等截面防撞结构外部型面与汽车门槛内部定位,采用韧性结构胶粘接固定,减少了焊接工装设计,操作简单方便。

763

763

0

0

本发明涉及一种碳化铁‑钴/氮掺杂碳纳米复合材料的制备方法及其应用,具体为:a、构筑介孔有序KIT‑6硅模板;b、将Co(NO3)2·6H2O和Fe(NO3)3·9H2O、三聚氰胺以及P123注入到KIT‑6模板的孔隙中;c、上述混合物在N2环境下退火,使Co(NO3)2·6H2O和Fe(NO3)3·9H2O进行分解,并与由热解P123和三聚氰胺得到的碳进行化学反应;d、将热处理后的产物用NaOH溶液进行腐蚀;得到的Fe3C‑Co/NC复合材料具有较大比表面积和优良导电性,对碱性燃料电池负极的氧还原和电解水反应表现出优异的催化性能,为合理设计和构筑多功能电催化剂提供了新的思路。

1086

1086

0

0

一种高抗冲白色家电ABS复合材料及其制备方法,由丁二烯-苯乙烯-丙烯腈接枝共聚物23~28份,苯乙烯-丙烯腈共聚物68~73份,硬脂酸镁0.1~0.3份,乙烯丙烯酸丁酯0.4~0.9份,二硬脂基季戊四醇二亚磷酸酯0.1~0.2份,硫化二丙酸双十八酯0.03~0.05份,表面修饰钛白粉2~4份组成,在规定的工艺条件下,将钛白粉、纳米碳酸钙和硫酸钡在钛酸酯偶联剂、二甲基硅油、硅烷偶联剂和异丙醇的混合液中反应,得到表面修饰钛白粉与丁二烯-苯乙烯-丙烯腈接枝共聚物、苯乙烯-丙烯腈共聚物及助剂充分混合,在挤出机中挤出造粒,得到高抗冲白色家电用ABS复合材料,抗冲击强度提高10%以上,白度超过85。

899

899

0

0

本发明提供了一种氮化硼纳米片‑石墨烯复合材料的制备方法,属于新材料技术领域。本发明包括以下步骤:(1)分别量取氧化石墨烯分散液和六方氮化硼纳米片粉末,分散在去离子水中,搅拌,将搅拌后的分散液进行超声波处理,得到含有少层氮化硼纳米片和氧化石墨烯的分散液;(2)将分散液装入聚四氟乙烯作为内衬的反应釜中,放入烘箱反应。将反应后的胶体放入冷冻干燥机中干燥至恒重,即得到六方氮化硼纳米片‑还原氧化石墨烯复合材料。制得的产品品质高且成本低。同时,本发明提供的制备方法复合比例可控,操作简单,易于实现工业化生产。

1112

1112

0

0

本发明涉及一种碳纳米管/二氧化锡纳米复合材料及其制备方法和应用,属于锂离子电池技术领域。解决现有技术中锡基材料在锂离子电池循环过程中材料体积膨胀易引起活性物质粉化,造成容量的急剧下降的技术问题。本发明碳纳米管/二氧化锡纳米复合材料,其中碳纳米管为中空管状结构,二氧化锡为中空纳米片结构,二氧化锡纳米片附着在碳纳米管的内、外表面上。本发明的制备方法是将聚丙烯腈、二氯化亚锡和二氧化硒制成前驱体溶液,经静电纺丝和热处理得到。将本发明制备的电极材料应用到锂离子电池上,发现该材料有优异的大电流充放电性能和稳定的长循环性能。同时该材料具有生产成本低,操作简单等优势,可以实现大批量工业生产。

878

878

0

0

本发明公开了一种锂硫电池正极复合材料及其制备方法,本发明采用原位聚合法,选择对炭黑接枝的方式以导电聚合物构成球形网络孔隙结构,作为锂硫电池复合材料的导电框架,并通过水热法沉积单质硫,以及将硫注入网络孔隙;炭黑接枝导电聚合物具有高比表面积与导电性。球形网络孔隙结构能均匀包覆以及混合硫,提高活性物质的利用率。导电聚合物具有非常优异的抗拉性能,抑制充放过程中硫的体积膨胀;纤维表面与硫之间具有键能约束,提供了吸附力,防止硫往外扩散流失,从而提高了锂硫电池的循环稳定性,以及容量保持率。

1041

1041

0

0

本发明为复合材料空间桁架结构及基于固化成型模具的制备方法,涉及空间站技术领域,解决了现有技术中的空间站桁架结构多圆管形式,通过等张力缠绕成型,结构形式单一,且结构长度尺寸受缠绕机的规格限制,往往通过金属转接头实现短管短杆续接,增加复合材料粘接开孔破坏风险,降低有效载荷的技术问题。技术特征包括壁厚为三层结构的方型管材,其中,内层、外层采用的12K碳纤维,中间层采用50K大丝束碳纤维。具有避免短管短杆拼接装配繁琐,降低连接端头的风险和重量,进一步提高有效载荷,为大型空间结构提高桁架基础的有益效果。

781

781

0

0

本发明公开了一种基于压电纤维复合材料驱动的新型仿生阀心脏泵,包括基座、压电悬臂梁、振动管、仿生阀。其中压电悬臂梁由压电纤维复合材料和金属基板粘贴而成,一端固定在基座上,另一端连接振动管,带动振动管往复上下振动。仿生阀由止回阀片与阀座组成,阀座上表面为倾斜平面,止回阀片为椭圆形,其下端粘结在阀座表面上并覆盖在阀孔上。本发明振动管带动仿生阀往复上下振动,利用振动管运动所提供的惯性力、容器中流体动压和振动管内水柱上升产生静压的作用,控制阀片开启。本发明仿生阀采用仿心脏瓣膜阀结构,由柔性材料加工制作,刚度小、密封性好,止回阀片与振动管轴线呈一定夹角,具有流阻小,流量大等特点。

1183

1183

0

0

本发明属于无机复合材料技术领域,具体涉及一种基于Keggin型多钨酸盐和分子基多孔材料MIL-101复合材料的制备方法及其染料吸附的应用。本材料以Keggin型多钨酸盐、四甲基氢氧化铵、对苯二甲酸和硝酸铬为原料,通过水热方法制备而成。本发明所制得的材料可用于阳离子有机染料的吸附,短时间内对亚甲基蓝的吸附率可达98%,其吸附效果明显高于单纯的MIL-101材料,高于活性炭的吸附能力。本发明具有制备简便,吸附快速高效的特点,并且具有广泛的酸碱适用范围,易分离,可以重复使用。

978

978

0

0

本发明涉及一种聚丙烯/粘土纳米复合材料制汽车暖风机壳体,其特征在于复合材料按重量份数由以下原料组成:聚丙烯:82-88;纳米粘土:4-10;相稳定剂马来酸酐接枝聚丙烯:1-6;加工助剂抗氧剂1010:0.5-3;其加工过程如下:首先使用高速搅拌装置将有机粘土与PP树脂粒料混合均匀,再加入适量的加工助剂抗氧剂1010,进一步混合均匀;然后使用具有四段加热的双螺杆挤出机将混合好的物料挤出、造粒制得该材料。其成型工艺性平稳,工艺参数易调整,易控制,注塑出的暖风机壳体产品质量稳定;在进行暖风机总成装配时,该新的暖风机壳体产品刚性和韧性都比较好,易于装配,能与其他配件很好配合,不存在尺寸偏差。

865

865

0

0

本发明涉及一种可生物降解的脂肪族聚酯复合 材料, 由重量份数100份的一种或多种脂肪族聚酯、0.01-10 份的主成核剂、0.01-20份的辅助成核剂、0.01-5份的一种 或多种热稳定剂组成。将脂肪族聚酯配合适当的成核剂和热稳 定剂先在高速混合机中进行预混合, 然后用双螺杆挤出机或单 螺杆挤出机进行挤出造粒。加工助剂的原料易得, 加工工艺简单 明显提高了脂肪族聚酯的结晶速度, 解决了其成型非常慢的问 题, 大大提高其制品的生产效率; 改善了脂肪族聚酯的热稳定性, 从而拓宽其的加工窗口。

816

816

0

0

本发明公开了一种抗菌阻燃聚丙烯复合材料,其原料包括:聚丙烯、丁腈橡胶、顺丁橡胶、尼龙、乙烯辛烯共聚物、增容剂、二氧化硅、纳米二氧化钛、凹凸棒土、硫酸钙晶须、聚磷酸铵、三羟乙基异氰尿酸酯、季戊四醇、氢氧化铝、磷酸镍、纳米碳材料、玄武岩纤维、十二烷基甜菜碱、聚六亚甲基胍盐、叶绿素铜酸。本发明提出的抗菌阻燃聚丙烯复合材料,其强度高,韧性好,抗菌性能和阻燃性能优异。

1236

1236

0

0

本发明涉及一种低气味、低雾度玻纤增强尼龙6复合材料,其特征在于具体配方包括以下原料:超低粘度尼龙6为33~69.7%,其粘度为1.6~2.2ml/g;专用玻璃纤维为30%~60%;抗氧剂为抗氧剂1098或抗氧剂168用量为0.1~2.0%;除味剂含有液体的母粒1035T为0.2~5.0%;其大大降低玻纤增强尼龙6复合材料的气味和雾度;其气味通常为2.5~3.0级,雾度约为5~20ug/g,完全满足用户使用要求。

857

857

0

0

本实用新型涉及一种复合材料超声沉积增材制造装置,属于增材制造领域。三轴运动系统固定在机架内并位于其底板的上方,超声沉积打印头位于三轴运动系统的上方并固定在支撑板上,导丝管位于超声沉积打印头与送丝装置之间并与两者相连,切丝装置、送丝装置以及料辊固定在机架顶部的十字梁上。本实用新型无需外加热源,利用超声振动能实现沉积丝材间原子间的结合,直接固态成形综合力学性能优异的三维实体零件;沉积成形不受材料种类的限制,可实现复合材料功能梯度材料的直接近净成形;采用细丝材料逐层累积成形,成形精度高,无需复杂的后处理工艺,在航空航天、汽车以及生物医疗等领域具有广阔的应用前景。

北方有色为您提供最新的吉林有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!