全部

1157

1157

0

0

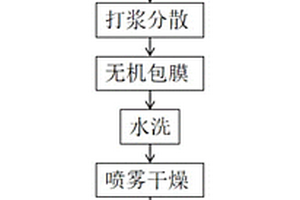

本发明提供了一种铁锰改性天然矿物复合材料、制备方法及作为砷吸附剂的应用,以廉价的天然矿物为基体,与铁盐、锰盐、分散剂和粘结剂经球磨混合、加水捏合、真空练泥、挤出成型、烘干焙烧而制得。与现有技术相比,本发明复合材料,以廉价的天然矿物为原料改性制备而成,制备工艺简便,生产过程中不产生废水,绿色环保,有利于工业化大规模生产。复合材料作为吸附剂对水体中砷的去除性能优异,吸附容量高。

912

912

0

0

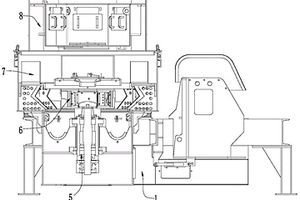

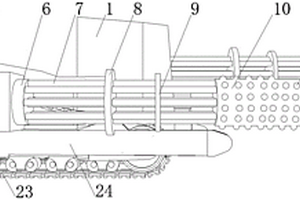

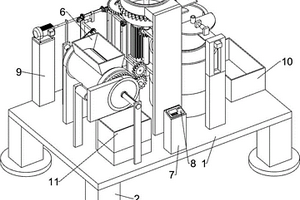

本发明涉及机械手技术领域,尤其为一种刚果古矿机械手,包括有底座和主梁,底座的基面均固定连接有四个车架系统、四个承重柱、二个机车壁、液压控制系统和电机,四个延伸杆的基面均穿接有四个锚定装置,四个承重柱平齐于顶部的侧壁均对称固定连接有主梁压紧装置,四个转轮装置的侧壁均固定连接有四个转向电机,主梁的内部均固定连接有二个衬板小滑车,主梁靠近齿轮一的一端穿接有主梁液压伸缩,主梁液压移动的一端设有牵引轴,主梁液压伸缩远离主梁的一端的外壁垂向上固定连接有吊机。本发明工作状态下主梁可以自行伸缩调整长度,以达到合适的工作长度,换衬机械手主梁有液压伸缩、移动功能,以满足球磨机的长径筒。

977

977

0

0

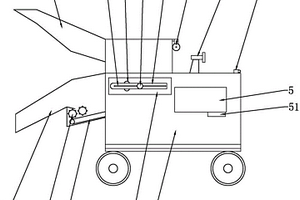

本发明公开了一种矿渣及水泥联合粉磨生产线,包括提升机一、提升机二、空气输送斜槽一、空气输送斜槽二、袋式收尘器一、电动蝶阀、立式磨、回转锁风喂料机一、回转锁风喂料机二、皮带输送机一、皮带输送机二、热风炉、皮带输送机三、提升机三、提升机四、V型选粉机、动态选粉机、提升机五、空气输送斜槽三、球磨机、袋式收尘器二、空气输送斜槽四。本发明当立式磨作为预粉磨时,物料全部经过机械提升,大大降低了磨内物料气力输送功耗及系统风机功耗;其次,一线两用和一磨两用的设计,节约了占地空间和降低了投资成本。

813

813

0

0

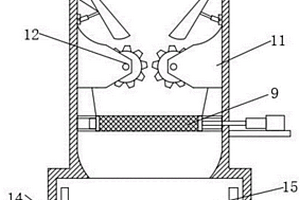

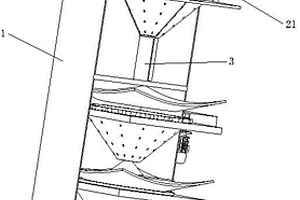

本发明公开了一种用于铜矿采选废水的处理系统,包括过滤箱,所述过滤箱的下端外表面固定连接有基座,所述过滤箱的上端外表面左侧设置有搅拌机构,所述过滤箱右侧外表面设置有第一出水管与第二出水管,且第一出水管位于第二出水管的上侧,所述第一出水管与第二出水管的左端均与过滤箱内部连接,且第一出水管与第二出水管的右端固定连接,且其两者连接处设置有三通阀门,所述过滤箱的后端外表面左侧上端的位置固定连接有进水管,通过在该装置中添加破碎机构与搅拌机构中球磨盘配合,使得搅拌机构对废水均匀搅拌的同时对其废水中沉淀的较大块状物体打磨破碎收集,使其减少对过滤腔的影响,保证过滤腔中的过滤网以及反渗透膜正常运行。

810

810

0

0

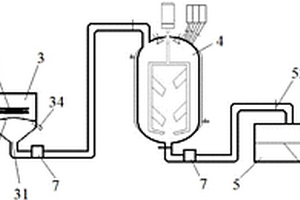

本发明提供了一种料浆法中低品位磷矿石生产磷铵的节酸新工艺,以中低品位磷矿石为原料,和过量的硫酸在萃取槽中反应,制取湿法磷酸,在磷酸贮槽中二次加入磷矿浆回收磷酸中过量的硫酸,磷酸再和氨气反应制取磷铵产品,反应后的淤渣返回萃取槽回收利用。本发明工艺可以使55%P2O5磷铵生产用磷矿石品位由28.5%P2O5降至27.5%P2O5,解决了用中低品位磷矿石生产料浆法磷铵,产品质量符合国家标准。降低了硫酸消耗,降低了生产成本,提高了经济效益。

1136

1136

0

0

本发明公开了一种铁矿尾砂综合利用方法,其主要是将选矿厂的尾矿通过再磨再选从尾矿中回收铁精矿,再选后的尾矿部分用于井下充填采空区,剩余之尾砂通过尾砂脱水装置,经脱水、过滤、干燥后形成的干尾砂,由高架输送带输送到砖厂生产加气混凝土砌块及矿物肥和作为水泥混合材等建筑材料,以达到尾砂废弃物取干榨尽。本发明的选矿厂的尾矿可以得到全部有效的利用,不存在任何一点废弃物,解决了现有选矿厂的尾矿占用大量农田和土地,造成很大的环境污染的弊端,给社会带来了极大的社会效益和解决效益。

1220

1220

0

0

本发明公开了一种煤矿废水资源化综合处理系统,该系统简化煤矿高矿化度废水处理系统,采用预处理+多介质过滤+纳滤的工艺,获取废水中的二价钙、镁离子,将其获得的浓缩液作为洗煤废水的处理剂,在降低了高矿化度废水的处理能耗,简化工艺的同时,还减少了洗煤废水处理过程中的药剂费用,极大的提高了煤矿废水处理效率,降低了成本。

1184

1184

0

0

本发明公开了一种提高钢铁冶炼用球团矿爆裂温度的方法,属于球团矿爆裂温度领域。一种提高钢铁冶炼用球团矿爆裂温度的方法,包括如下步骤:选用铁矿石、智利球团粉、巴西球团粉、酸精粉、粘结剂、氧化钙粉、氧化镁粉原料,且其重量百分比为:铁矿石是46%‑52%;智利球团粉是13%‑18%;巴西球团粉是16%‑20%;酸精粉是7%‑9%;粘结剂是2%‑3%;氧化钙粉是1%‑2%;氧化镁粉是1%‑2%。它可以实现防止生球结构过于紧密,保证了球团孔隙的数量,从而确保了球内的蒸汽及时向外部扩散,球团内部过剩的蒸汽压稳定,提升了爆裂温度,另外采用智利球团粉、巴西球团粉、酸精粉、粘结剂加入铁矿粉Y中混合形成的球团矿,进一步提升了爆裂温度。

914

914

0

0

本发明公开了一种磁‑赤‑菱混合铁矿石的分级预选、精细分选新方法,首先对‑50mm粒级的中碎产品的分级预选,获得预选粗精矿、预选细粒铁精矿及不同粒级的建材产品;将预选粗精矿细碎后给入一段磨矿—分级闭路作业,弱磁选精矿(C1)、中磁选精矿(C2)、重选精矿(C3)、反浮选铁精矿(C4),并获得水泥添加剂产品。本发明具有适应性强、节能效果好、经济效益好、分选精度高、资源综合利用率高、尾矿排放量少等优点,特别适合于处理TFe品位在35.0%‑42.0%之间,其中难选的赤(褐)铁矿占铁矿物总量的19~25%、菱铁矿占铁矿物总量的17~23%的磁‑赤‑菱混合铁矿石的选别。

1036

1036

0

0

本发明提供了基于页岩和铜尾矿为主料的发泡陶瓷复合板及其生产方法,所述复合板的原料按质量份计包括:铜尾矿粉60~70份,页岩10~20份,沸石粉8~12份,膨润土3~7份,硅灰石3~7份,碳化硅0.3~0.5份;所述方法依次包括步骤:S1配备原料;S2球磨制浆;S3制坯;S4干燥;S5烧结。本发明采用会对环境造成污染的铜尾矿和页岩作为发泡陶瓷的主原料,减少了环境污染,降低了生产成本;生产过程中充分利用了铜尾矿和页岩中含有的大量硅的特点,提高了高温烧结过程中原料液相的粘度,保证了产品内气孔均匀细密,另一方面铜尾矿中的铁和硫在高温烧结过程中发生还原反应,增加产品的气孔量,促进产品的发泡,提高了产品质量。

780

780

0

0

本发明属于矿浆浮选技术领域,具体的说是一种金属矿物分离浮选工艺;该工艺包括如下步骤:将开采的金属矿石通过颚式破碎机进行初步破碎,使金属矿石颗粒小于1公分;将破碎后的金属矿物颗粒投入到球磨机中进行粉碎、研磨,得到直径小于1毫米的金属矿物粉末;将金属矿物粉末投入到螺旋分级机中对金属矿物粉末进行洗净和分级,然后经由磁选机将金属矿物粉末中的磁性物质分离开来;将分离后的金属矿物粉末投入到金属矿物分离浮选机中,向金属矿物分离浮选机中的矿浆内加入药剂烷基二硫代碳酸钠和松树油,同时向矿浆中投入适量的碳酸氢钠和醋酸;本发明可通过碳酸氢钠和醋酸反应产生大量气泡,能更充分的捕获矿物,提高矿浆浮选的效率。

本发明提供一种以石英砂尾矿为原料制备功能化介孔纳米SiO2材料的方法及其应用,包括以下步骤:S1:将石英砂尾矿球磨至粒径≤74μm,酸溶、洗涤、鼓风干燥;S2:将所得预处理后尾矿粉末与固体NaOH混合均匀后,250~800℃焙烧15~120min;S3:将所得熟料加入去离子水中,40~60℃水浴搅拌反应60~120min,抽滤、洗涤,合并滤液及洗涤液;S4:向Na2SiO3溶液中加入CTAB、二乙醇胺溶液,30~40℃水浴搅拌30~60min,静置12h;S5:将所得纳米SiO2加入无水乙醇中,超声分散后,滴加KH‑792,40~60℃搅拌反应15~30min,再加入巯基改性剂,搅拌反应30~60min,过滤、洗涤、干燥后,即得。本发明功能化介孔纳米SiO2材料,具有有序性好、比表面积大、粒径小、吸附能力强、负载能力强、分散性好、反应活性高、合成成本低等优良性能。

1124

1124

0

0

本发明公开了一种针对含硫尾砂的矿山充填胶凝材料,由以下重量份原料制成:水泥熟料18‑22、脱硫石膏13‑17、天然石膏4‑6、高炉矿渣粉48‑54、有色冶炼渣4‑6、粉煤灰2‑4、生石灰1‑3、煅烧明矾0.6‑0.8以及硫酸钠0.2‑0.4。本发明采用水泥熟料、脱硫石膏、天然石膏、高炉矿渣粉、有色冶炼渣、粉煤灰、生石灰等原料和作为激发剂的煅烧明矾以及硫酸钠混合球磨,形成高活性胶凝材料,本发明的胶凝材料有着较高的比表面积,进而使得晶粒细化,硬化体的强度高。

1117

1117

0

0

本发明提供了一种层状钙钛矿结构陶瓷及其制备方法,该方法将钛酸酯类化合物、铋源化合物、镧源化合物、铁源化合物、钴源化合物与络合剂在溶剂中混合搅拌,加热蒸干燃烧成粉,经过预烧压片烧结,得到式(I)结构的层状钙钛矿结构陶瓷。与现有技术中采用固相烧结工艺制备陶瓷相比,本发明采用溶液法与烧结工艺。首先,采用溶液法,使得原料分散均匀,易于得到单相层状钙钛矿结构材料;其次,溶液法制备的粉体具有较高的反应活性,从而使烧结的温度相对较低,并且无需经过球磨及排塑等过程,缩短了制备周期;再次,镧离子的引入提高了陶瓷的铁电性能,钴离子与铁离子耦合,提高了陶瓷的铁磁性能。Bi7-xLaxFe1.5Co1.5Ti3O21(I)

1063

1063

0

0

本发明提供了一种利用铁尾矿细粉制作免烧砖的方法,以铁尾矿为原料,经过再次强磁选、添加石灰球磨、表面改性、挤压制作砖坯、成型等加工,制得免烧砖产品。发明方法制作的免烧砖,自然成型时间较短,同时具有良好的性能。

本发明涉及一种锆钛酸铅‑锰铋基钙钛矿‑铅基复合钙钛矿多元低温烧结大功率压电陶瓷及其制备方法,其特征在于,组成通式为:(1‑n)[(1‑u‑v)Pb(Zr1‑zTiz)O3+uBi(MnxDy)O3+vPb(EtFw)O3]+nM。本发明的陶瓷可采用常规陶瓷制备方法制备合成,具有菱形铁电相和四方铁电相的准同型相界,同时具有优异的压电性能和高的机械品质因数,以及高的居里温度,低的烧结温度,适合在大功率换能器领域应用。

本发明公开了一种添加改性尾矿粉‑聚酰亚胺制备环氧树脂‑橡胶复合材料的方法,将端羧基丁腈橡胶在双辊开炼机中塑炼,添加改性白炭黑、蒙脱土、硬脂酸锌、促进剂、硫磺及改性尾矿粉,进行混炼,对混炼胶打三角包,薄通,下片制得改性橡胶;向基础树脂中加入聚酰亚胺搅拌,加入改性端羧基丁腈橡胶搅拌,滴入固化剂、固化促进剂,搅拌混匀,在真空烘箱中脱泡后,放入烘箱中进行固化,制得环氧树脂‑橡胶复合材料。以钨钼尾矿为原料,通过机械球磨制备尾矿粉体,用表面改性剂对尾矿粉体进行改性;改性尾矿具有良好的亲油性,改性尾矿粉体填充丁苯橡胶具有优良的补强作用,改性的尾矿粉体充填丁苯橡胶的拉伸强度高。

967

967

0

0

本发明提供一种利用铁尾矿粉和矿渣微粉制备的砌筑砂浆,涉及建筑材料技术领域,该砌筑砂浆原料包括胶凝材料、水、细骨料,各组分重量份数配比为1:2.5‑2.7:4,胶凝材料由铁尾矿粉、矿渣微粉、生石灰、脱硫灰、早强剂、外加剂组成,各物质重量份数配比质量比为20‑40:35‑55:13‑16:9‑11:0.4‑0.6:1‑1.4。该砌筑砂浆具有较高强度等级,较低成本,资源消耗小,环境污染少的的特点,且充分利用了工业固体废弃物,实现了资源环境可持续发展,具有较大的经济和社会效益。

1118

1118

0

0

本发明公开了一种从铜品位极低的含铜硫精矿中分选铜的方法,粗选采用活性炭脱药,一次精选粗精矿再次采用球磨擦洗脱药,浮选一粗、四精、二扫闭路循环采用“半集中‑半顺序”的中矿返回方式,二、三、四次精选的中矿产品集中返回一次精选作业,二、三、四次精选接近于开路精选,一次精选的中矿、一次扫选的中矿、二次扫选的中矿则仍采用顺序返回方式。本发明实现了极低铜品位的含铜硫精矿的铜硫分离,在硫精矿含铜仅0.240%的条件下,通过本发明的方法,成功获得了铜品位17.51%的铜精矿,富集比达72.96倍。

840

840

0

0

本发明公开了一种高性能黄铜矿体系热电材料及其制备方法,所述黄铜矿体系热电材料是通过两种同结构黄铜矿材料CuGaTe2和AgGaTe2高比例固溶后形成的化学组成为Cu1‑xAgxGaTe2的合金材料,其中0<x≤0.5。本发明热电材料采用高比例固溶合金的方案设计和高能震动球磨的工艺,其最大ZT优值在873K时达到1.73,几乎是该体系目前已报道的最高值。其在300K‑873K之间的平均ZT值ZTave~0.69,这意味着该材料能有效地提升热能和电能相互转化的效率,即提升在废热发电和热电致冷方面的应用效率。此外,本发明热电材料还具有工艺简便、易于规模化生产和实用性强等优点。

981

981

0

0

本发明属于资源综合利用技术领域,公开了废旧电池和硫化矿的综合处理工艺,包括以下步骤:将锂离子废旧电池进行预处理放电、拆解,分离得到正极材料;将得到的正极材料以及硫化矿球磨混合,得到混合物料;将混合物料在氧气气氛中焙烧,得到焙砂;用水浸出焙砂,得到含锂溶液和水浸渣;浸出水浸渣,得到浸出液;调节浸出液的pH值,使得铁进入渣中形成含铁渣,镍、钴、锰进入溶液中。本发明充分利用材料和矿石的特性,综合处理锂离子废旧电池的正极材料和硫化矿,实现锂、铁、镍、钴、锰等的综合回收利用。

1063

1063

0

0

本实用新型公开了一种矿浆多级分级装置,包括有球磨机,球磨机的出料口与一倾斜向下的接料槽连通,所述接料槽的一侧依次设有一级水力旋流器、二级水力旋流器及三级水力旋流器,所述的一级水力旋流器、二级水力旋流器及三级水力旋流器依次连通,所述一级水力旋流器、二级水力旋流器及三级水力旋流器底端的沉沙嘴分别都与接料箱连通,所述一级水力旋流器、二级水力旋流器及三级水力旋流器的壳体内壁上分别设有耐磨层。?本实用新型结构改进简单,增设有多个水力旋流器对浆液进行多次分级操作,全程自动化,无需来回加工操作,工作效率高。

785

785

0

0

本发明公开了一种冶炼锡矿渣选锡工艺,包括以下步骤,跳汰直选,通过跳汰机对锡矿渣进行跳汰直选,直选过后产生的废渣去掉,挑选剩余的精矿,球磨机采用强制式水冲是螺旋进料,改进衬板的纹路,加装自动加球及平衡量装置,跳汰机工作面呈可调梯形且增加行程距离及冲次,跳汰机具有多个独立的跳汰选矿槽及车石调节装置,且每个选矿槽的冲程距离和冲程次数均可单独调节,跳汰机采用定量进料器,跳汰机有效回收下限可调节35微米,改变传统摇床的冲程冲次,可微调,改变床面的槽数及槽纹,增加进水管道的水压水量控制系统,采用锡矿渣进行选矿,选矿的回收率、回收量和品味能够达到规定的标准,解决锡矿资源短缺的问题。

1084

1084

0

0

本发明公开了一种高磷赤铁矿微波加热还原‑磁选脱磷的方法,属于铁矿石直接还原和矿物加工技术领域。本发明包括以下步骤:将高磷赤铁矿粉、还原剂、粘接剂、脱磷剂和复合催化剂按照一定比例加水混合并进行造球,之后对球团进行穿孔处理并烘干;将烘干后的球团置于微波加热炉中进行加热还原和脱磷处理,得到还原小球;将还原后的小球进行粉碎研磨后继续放入锥形球磨机加水细磨;将细磨后得到的还原矿浆进行磁选处理,即得到优质铁精粉。采用本发明的方案可以实现高磷鲕状赤铁矿的高效脱磷处理,所得还原铁粉的还原率较高。

1055

1055

0

0

本发明将铋层状钙钛矿结构铁电材料与含过渡金属元素的磁性材料在水性介质中进行球磨混合、烘干、烧结得到层状钙钛矿结构多铁材料;所述铋层状钙钛矿结构铁电材料具有式(I)所示的分子式:(Bi2O2)2+(An-1BnO3n+1)2-,式(I);其中A选自Na、K、Ca、Sr、Ba、Pb、Bi、La、Y、Gd、Pr中的任意一种或几种,B选自Ti、Nb、W、Ta中的任意一种或几种,n为正整数。本发明通过在铋层状钙钛矿结构铁电材料中插入磁性过渡金属元素,制备多铁材料,有效的抑制了磁性材料普遍存在的漏电现象,同时还提高了其铁电性能;且不同的磁性离子共同插入铁电母体层间,使不同的磁性离子之间能够充分耦合,从而提高了材料的铁磁性能。

1244

1244

0

0

本发明公开了一种微细粒磁‑赤混合铁矿石的磁-浮联合选矿方法,将微细粒磁‑赤混合铁矿石进行磨矿-分级,分级溢流给入一次中磁选-一次强磁选作业,抛出一次强磁选尾矿,将获得的一次中磁选精矿、一次强磁选精矿合并后给入预先分级-再磨作业,预先分级溢流给入二次中磁选-二次强磁选作业,将获得的二次中磁选精矿、二次强磁选精矿合并后给入阴离子反浮选作业。阴离子反浮选作业采用的药剂制度为:氢氧化钠为pH调整剂,玉米淀粉为铁矿物抑制剂,石灰为活化剂,RA‑915为捕收剂。本发明具有铁精矿品位高、回收率高、尾矿铁品位低、浮选给矿量少且清洁环保等优点,取得了意想不到的技术指标。

858

858

0

0

本发明公开了一种含铜高硫磁铁矿石的选矿方法,用于原矿铁品位在30%~40%之间、硫含量在1.5%~3.0%之间、铜品位在0.04%~0.10%之间的含铜高硫磁铁矿石的选矿,采用以下步骤:(1)破碎后的含铜高硫磁铁矿石磨前预选;(2)预选粗精矿进行一段磨矿分级‑弱磁选;(3)一次磁选精矿进行二段磨矿分级‑弱磁选;(4)弱磁选综合尾矿进行中矿隔渣‑浓缩脱泥;(5)浓缩大井底流进行混合浮选;(6)混合浮选精矿再磨后进行铜硫分离浮选。本发明在减少入磨矿量和磨矿能耗的同时降低了铜、硫等有价元素损失,排除粗粒级尾矿对浮选压槽和细粒级对混合浮选的药剂消耗和铜硫精矿难以达标的不利影响,并解决了超细粒级对提高尾矿充填浓度导致矿浆流动性差的问题。

871

871

0

0

本发明涉及天然隐晶型菱镁矿二步煅烧生产优质高纯镁砂的工艺,将隐晶型菱镁矿,用水洗涤干燥后,破碎至0-5mm的粒度,在沸腾炉内焙烧,然后物料进入分级细磨工序,将325目物料中<10μm的物料分出,将物料中>10μm的物料进入细磨系统磨至<10μm,通过率97%,与所述分出的物料均匀混合后,加入阴离子活化剂,然后进入干法压球系统;在干法压球系统中,将上述物料先制坯后破碎成0-3mm,再与没有制坯的新粉以体积比6∶4混合后干法成球,经48小时养护后,进入高温油竖窑煅烧,温度为1950℃-2050℃,煅烧和保温时间为18-20个小时后出窑,其产品中MgO含量为98%-99%,体积密度3.40-3.45g/cm3。与海水镁砂相比,生产成本低,耐火强度高。

1176

1176

0

0

本发明公开了一种用于制备矿山充填、干堆用胶凝材料的助磨剂,原料各组分质量百分含量为:改性聚合多元醇20%~30%,改性二乙醇单异丙醇胺5%~15%,糖蜜10%~20%,硫氰酸钠5%~10%,偏铝酸钠5%~10%,氟硅酸钠5%~10%,余量为水。本发明提供的助磨剂解决了由水渣、生石灰、水玻璃等组成的混合材料在粉磨过程中易糊球、难磨细的问题,能显著改善胶凝材料流动性,提高球磨机的研磨效率,提高磨机的台时产量,可以显著提高胶凝材料的早期强度,并适当提高后期强度。

1198

1198

0

0

本发明主要涉及矿车轮加工技术领域,公开了一种消除球墨铸铁矿车轮皮下气孔的处理方法,包括:真空处理、保温浇铸、铸后加热、淬火、回火、后处理;本发明提供的消除球墨铸铁矿车轮皮下气孔的处理方法,从球墨铸铁的原料完全加入混合熔融后进行处理,不向球磨铸铁中加入其它化学成分,不改变球墨铸铁的原料组分,只是对后期的浇铸后处理过程进行改善,制备得到的矿车轮表面强度高,耐磨和耐疲劳性强,能够避免矿车运行过程中因矿车轮造成的故障和事故,提高矿下作业的安全系数。

北方有色为您提供最新的安徽有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!