全部

852

852

0

0

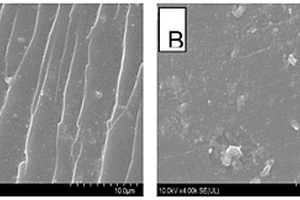

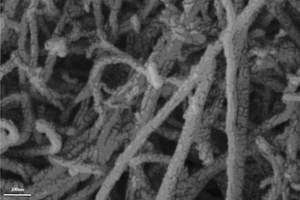

本发明公开了一种紫苏纤维素增强环氧树脂复合材料及其制备方法,属于秸秆资源再利用技术领域,一种紫苏纤维素增强环氧树脂复合材料,包括以下重量份的原料:紫苏纤维素0‑0.1份、环氧化废弃紫苏油10份、固化剂7份、促进剂0.1份;紫苏纤维素增强环氧树脂复合材料的制备原理为:使得紫苏纤维素与环氧化物共混,再对其进行高温固化,最终制备出紫苏纤维素增强环氧树脂复合材料;本发明提取的紫苏纤维素表面粗糙,比表面积大,且有孔状结构,有利于环氧树脂的渗透,形成牢固稳定的机械耦合作用;将紫苏纤维素与环氧化废弃紫苏油结合制备的复合材料,更加符合可持续发展的要求,绿色环保且具有高强度。

1155

1155

0

0

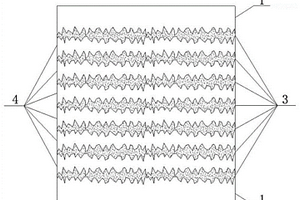

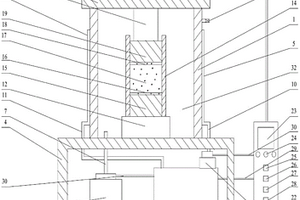

本发明为一种Fe‑Al金属间化合物微叠层复合材料及其制备方法,属于材料加工技术领域。该复合材料由交替叠置的厚Fe层和Fe‑Al复合体系组成,而Fe‑Al复合体系又由交替叠置的Fe‑Al金属间化合物层和薄Fe层组成。制备时,将Fe箔、Al箔按位置叠放在一起,然后采用热压扩散成形工艺进行热压烧结,最后获得Fe‑Al金属间化合物微叠层复合材料。本发明叠层复合材料采用“多层薄箔”结构,该结构减少了反应时间,实现了局部化学成分的控制,并允许金属/金属间化合物的结合;本发明叠层复合材料界面清晰且结合牢固,金属间化合物的生长形貌为“舌状形貌”,所制得的成品受科肯达尔效应影响较小,相对致密,材料的整体性能优异。

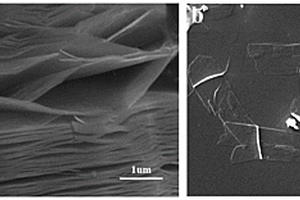

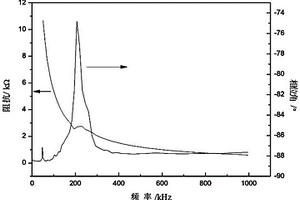

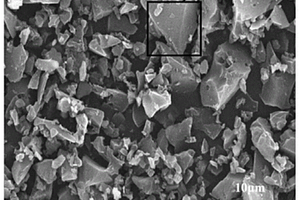

本发明公开了一种石墨烯量子点/少层Ti3C2Tx复合材料的制备方法及其应用。首先用微波法可控剥离制备少或单层Ti3C2Tx,然后与石墨烯量子点复合形成具有稳定层状通道,结构无堆垛且电容值较高的复合材料;该复合材料在超级电容器和锂钠离子电池等领域具有非常广阔的前景。本发明通过对微波参数的控制,可尽可能地减小在剥离过程中对片层横向尺寸的破坏,从而得到均匀的大尺寸片层;在合成复合材料方面,摒弃了传统的石墨烯片层与MXene复合的方法,选用改变电性的石墨烯量子点,利用量子点的高电容值和纳米级粒径的特点,在静电作用下与Ti3C2Tx再组装,形成少片层;制备过程可控,产物结构稳定,有利于工业化生产。

1013

1013

0

0

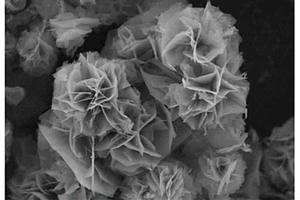

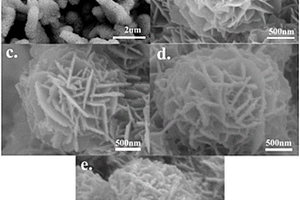

本发明提供一种三维花状纳米复合材料及其制备方法和应用,所述复合材料为NiO/PDDA‑RGO,其制备方法是将PDDA‑RGO与水热反应煅烧后合成的NiO通过超声辅助的方法获得。该复合材料中还原氧化石墨烯作为NiO的载体,不仅克服了NiO导电性差的问题,也改善了分析物的吸附特性以增强电化学性能,是一种优良的电极修饰材料。将NiO/PDDA‑RGO复合材料修饰到电极表面,构筑电化学传感用于无酶亚硝酸盐检测。该方法克服现有技术存在的识别时间长且复杂繁琐、成本高、灵敏度低和识别效果不明显等技术问题,可以实现对复杂环境中亚硝酸盐的高灵敏、高选择性检测,在环境和食品等分析领域具有非常好的应用前景。

1065

1065

0

0

本发明公开了一种二氧化锰/碳纳米管复合材料、制备方法和应用,属于能源材料技术领域。一种二氧化锰/碳纳米管复合材料,是由MnO2和C晶相构成的纳米棒,直径为10~60 nm,长度为100~800 nm。上述二氧化锰/碳纳米管复合材料的制备方法,是以含有高锰酸根的锰源和碳纳米管为原料,充分混合,在酸性环境中,通过水热合成法而制备的。本发明方法生产成本较低且绿色环保,所制得的二氧化锰/碳纳米管复合材料是由MnO2和C晶相构成的纳米棒,具有很多块体材料不具备的物理化学特性,不仅可以用作电池电极材料,还可以用作电容电极材料,在新能源材料领域具有广泛的应用前景。

777

777

0

0

一种高耐压可降解镁基复合材料的制备方法,涉及一种高耐压可降解镁基复合材料的制备方法,属于镁基复合材料技术及石油开采领域。本发明是为了解决目前镁合金作为制备压裂球的材料时有成本高、抗压强度低、降解时间过长和加工工艺复杂的技术问题。本发明:一、预处理碳化硅;二、熔铸镁合金、掺杂SiC颗粒;三、制备铸锭。为满足投球滑套分段压裂技术的需要,可分解压裂球在地下水等电解质溶液中应具有高的降解速率和高抗压强度的特点,本发明通过添加成本较低的金属元素及无污染的增强相,制备出低成本、高耐压、可快速降解的镁基复合材料,极大地改进了石油开采中压裂球的性能,具有很大的应用前景。

741

741

0

0

本发明公开了一种硫‑活性炭/石墨烯复合材料的制备方法,包括以下步骤:(1)生物质原料预处理;(2)预处理过的生物质原料与石墨烯和活化剂混合,形成固体混合物料;(3)固体混合物料经活化、洗涤、固液分离、干燥,得到活性炭/石墨烯复合材料;(4)活性炭/石墨烯复合材料与硫复合,得到硫‑活性炭/石墨烯复合材料。本发明提供的复合材料的工艺制备过程步骤简单,效率高,能耗低,并可实现规模化生产。

994

994

0

0

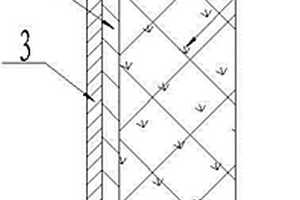

一种高铬铸铁弥散分布耐磨复合材料的制备方法,属于复合材料制备技术领域。其特征在于:(1)将高铬铸铁板和碳钢板表面进行打磨,去除氧化皮等杂质;(2)将碳钢板和高铬铸铁板交替叠放在组坯框内,组成多层复合板坯,并对复合板坯与组坯框焊接密封及抽真空;(3)将复合板坯进行多道次热轧变形,使多层板坯中的高铬铸铁板层在轧制过程中颈缩和破碎,碳钢层延展变形,破碎的高铬铸铁镶嵌在碳钢层之间,从而制备出一种高铬铸铁弥散分布的耐磨复合材料。制备的复合材料具有良好的耐磨性和韧性。该复合材料的制备方法可提高生产效率,易于批量生产。

813

813

0

0

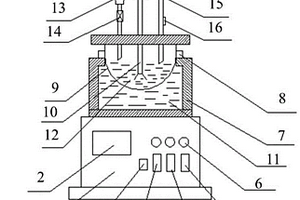

本发明涉及石墨烯增强铝基复合材料的制备方法,具体是一种石墨烯增强铝基复合材料的深过冷制备方法。本发明解决了现有石墨烯增强铝基复合材料制备方法所制产品的表面质量和力学性能差、制备工艺复杂、制备成本高、制备周期长的问题。一种石墨烯增强铝基复合材料的深过冷制备方法,该方法是采用如下步骤实现的:1)准备如下材料:铝合金块体100g±1g、石墨烯粉体5g±1g、无水乙醇5000mL±1mL、三氧化二硼50g±1g、氩气800000cm3±100cm3;2)去除石英坩埚和铝合金块体的表面杂质;3)得到铝合金颗粒;4)制备石墨烯铝合金混合粉末:5)制备石墨烯铝合金混合浆液:6)自然冷却;7)剥离石英坩埚和三氧化二硼。本发明适用于石墨烯增强铝基复合材料的制备。

830

830

0

0

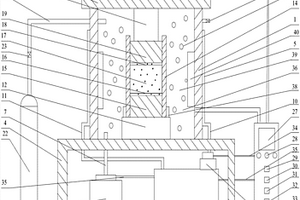

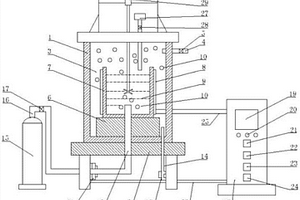

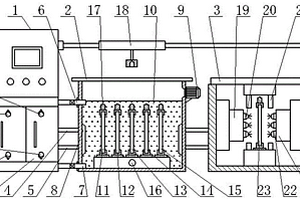

本发明公开了一种铝基复合材料熔液净化方法,解决了现有物理精炼净化法存在的除渣和除气效果差的问题。包括以下步骤:第一步、采用中频感应熔炼炉进行熔炼,铝基复合材料炉料要分批加入到中频感应熔炼炉中;第二步、铝基复合材料在中频炉熔化后,调整炉温至780‑830℃,保温15‑20分钟后,转至坩埚电阻炉中进行精炼;第三步、用旋转净化设备对第二步精炼后的合金液进行进一步精炼,精炼时间为12‑20分钟,采用氩气喷吹精炼,旋转净化设备的转速控制在500‑1000转/每分钟,氩气流量控制在0.10‑0.25毫升/每分钟;精炼过程中温度保持在740‑780℃。第四步、精炼完成后静置。增加增强相颗粒在复合材料中的弥散分布形态,提高铝基复合材料的精炼效果。

807

807

0

0

本发明涉及一种硅铝复合材料制成的仿涂料墙体及其制备工艺,该工艺包括以下步骤:(1)将仿涂料颜料及硅铝复合材料共同注入仿涂料的墙体成型模具中;(2)在温度为150°的条件下注塑成型形成仿涂料墙体;(3)成型结束后,开模取出仿涂料墙体,在其表面喷涂抗紫外线材料;其中,硅铝复合材料是由煤矸石纤维、高分子共混防火改性材料、硅铝熟料,硬脂酸混合而成;仿涂料墙体包括硅铝复合材料基层、仿涂料层和抗紫外线层,硅铝复合材料基层、仿涂料层和抗紫外线层由内而外依次设置;本发明墙体在生产线上一次成型,受环境温度变化影响小、由于采用专业设备喷涂抗紫外线材料,抵御紫外线辐射的效果好,使用寿命长,结构稳定,强度高,抗震效果好。

995

995

0

0

本发明涉及一种硅铝复合材料制成的仿陶瓷墙体及其制备工艺,该工艺包括以下步骤:(1)将仿陶瓷颜料及硅铝复合材料共同注入仿陶瓷的墙体成型模具中;(2)在温度为150°的条件下注塑成型形成仿陶瓷墙体;(3)成型结束后,开模取出所述仿陶瓷墙体,在其表面喷涂抗紫外线材料;其中,硅铝复合材料是由煤矸石纤维、高分子共混防火改性材料、硅铝熟料,硬脂酸混合而成;仿陶瓷墙体包括硅铝复合材料基层、仿陶瓷层和抗紫外线层,硅铝复合材料基层、仿陶瓷层和抗紫外线层由内而外依次设置;本发明墙体生产线一次成型,受环境温度变化影响小,由于采用专业设备喷涂抗紫外线材料,抵御紫外线辐射的效果好,使用寿命长,结构稳定,强度高,抗震效果好。

732

732

0

0

一种铝基混合连续碳纤维复合材料及制备属于复合材料的领域,具体讲是一种混合长纤维增强的铝基复合材料及制备方法,其特征在于是一种高强度碳纤维和高模量碳纤维混合增强的铝基复合材料,碳纤维均匀分布在铝或铝合金基体中,纤维所占体积比为30-60%,其中高模量碳纤维占混合碳纤维的体积百分比为5-50%,复合材料可通过特殊溶剂辅助浸渗连续制备。

957

957

0

0

本发明涉及一种碳纤维增强镁基复合材料的制备方法,采用镁、碳纤维为原料,碳纤维经表面镀锌、球磨混粉、装模、真空放电等离子烧结、轧制,制成碳纤维增强镁基复合材料,此制备方法工艺先进,数据精确翔实,碳纤维表面的镀锌层可有效的改善碳纤维与镁基体的润湿性,界面结合良好,制备的碳纤维增强镁基复合材料显微硬度达58HV,抗弯强度达到206MPa,抗拉强度达到172MPa,是十分理想的碳纤维增强镁基复合材料的制备方法。

805

805

0

0

一种SiC‑Al3Ti增强铝基复合材料的制备方法涉及铝基复合材料技术领域;解决现有技术中SiC颗粒易团聚,合金元素Mg和变质元素Sr易烧损,导致铝基复合材料性能差的问题;具体是制备具有SiC‑Al3Ti复合粉末预制块的850~900℃高温熔体和合金中加入了纯镁、铝铜、铝锶中间合金制备的580~620℃低温熔体,然后将低温熔体加入到高温熔体中获得铝基复合材料;高低温混合处理有利于高温下形成的Al3Ti金属间化合物可以使SiC和铝基体保持良好的界面结合,并且基体晶粒得到细化;本方法制备工艺操作简单,可以有效的提高铝基复合材料的综合性能。

852

852

0

0

本发明涉及一种多组元协同强化铝基复合材料的制备方法,其针对铸造铝锂合金力学性能差的情况,在铝锂合金中添加不同的合金元素及内生的碳化钛相,通过熔炼、氩气底吹、电磁搅拌、挤压铸造和热处理,制成多组元协同强化铝基复合材料;此制备方法工艺先进,工序严密,数据精确翔实,制备出的铝基复合材料抗拉强度达485MPa,硬度达189Hv,是一种先进的多组元协同强化铝基复合材料的制备方法。

一种用于超级电容器的形貌可控的钴钼硫化物/石墨烯复合材料及其制备方法,属于储能材料技术领域,可解决现有单一材料作为电极材料应用到超级电容器中的问题,复合材料的化学通式为CoMoS‑x@RGO/NF,将包裹还原氧化石墨烯的泡沫镍作为集流体放入配置好的Na2MoO4·2H2O和Co(NO3)2·6H2O溶液中水热反应得到复合材料CoMoO4@rGO/NF,将其进行水热硫化得到钴钼硫化物/石墨烯复合材料。本发明的制备方法简单,易于控制,成本低廉,所制备的电极材料具有较高的比电容,良好的倍率性能和循环稳定性,在制成器件时,显示出了高的功率密度和能量密度,可作为优良的超级电容器电极材料。

1058

1058

0

0

本发明公开了一种3‑3型压电陶瓷/水泥复合材料及其制备方法,是采用3D打印技术打印用于注射多孔压电陶瓷骨架结构的空腔牺牲模板,注入陶瓷浆料并固化成型,经高温烧结除去空腔牺牲模板得到多孔压电陶瓷骨架结构,浇注水泥浆体制备3‑3型压电陶瓷/水泥复合材料。本发明制备的3‑3型压电陶瓷/水泥复合材料可以通过对多孔压电陶瓷孔隙率和孔径分布的任意调节,任意调控压电陶瓷/水泥复合材料的电学性能,以满足不同条件下的使用要求。

1035

1035

0

0

本发明涉及一种镁基多孔复合材料的制备方法,针对多孔镁及镁合金降解速率过快、降解过程中力学性能无法保证的弊端,采用β相磷酸钙和镁锌锆为原料,以氯化钠晶体为造孔剂,通过制粉、配料,真空等离子放电烧结制成镁基多孔复合材料块体,此制备方法工艺先进,数据精确翔实,制备的镁基多孔复合材料为块体,其密度为1.02g/cm3,孔隙率达到60%,孔径≤450μm,弹性模量为35GPa,符合人体骨骼性能参数,可满足临床医学的骨科植入材料使用,是先进的镁基多孔复合材料的制备方法。

858

858

0

0

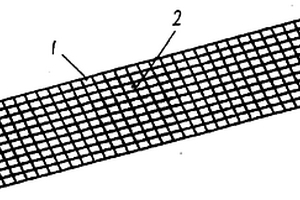

本发明公开了一种复合材料矿用顶网。目前,矿用顶网多为金属顶网,存在成本高、份量重、操作强度大、耐腐蚀性差、遇铁质工具碰撞易发生瓦斯爆炸等问题;也有用塑料网,存在强度小、硬度低、刚性差等缺点。本发明提供一种复合材料矿用顶网,是由芯轴和表面防静电层构成的条料,相互交叉编织而成,芯轴由玻璃纤维束和树脂、固化剂、促进剂、阻燃剂组成,防静电层由树脂、固化剂、促进剂、抗静电剂、阻燃剂组成。本发明具有安全、可靠、防火、防静电、且成本低等优点,有着广阔的应用前景。

992

992

0

0

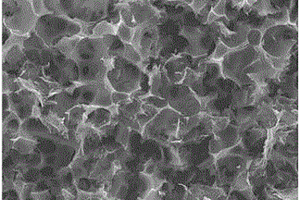

本发明涉及一种胺化碳纳米管/聚醚醚酮复合材料的制备方法,以碳纳米管、聚醚醚酮为原料,先对碳纳米管进行酸化、胺化处理,通过溶液共混法合成碳纳米管/聚醚醚酮复合材料,碳纳米管均匀分散在聚醚醚酮基体中,有效提高了聚醚醚酮的强度、耐高温、抗氧化、耐腐蚀性能,降低了复合材料的摩擦系数,此制备方法工艺先进合理,数据翔实准确,产物质量好,纯度高,达98%,制备的聚醚醚酮基体复合材料可在多种工业领域应用,是十分理想的聚醚醚酮复合材料的增强制备方法。

1019

1019

0

0

本发明提供了一种表面功能化碳纤维增强聚醚醚酮牙科复合材料,通过磺化作用和氧化石墨烯的功能化对碳纤维增强聚醚醚酮复合材料进行表面处理以得到包覆氧化石墨烯功能层的表面功能化的碳纤维增强聚醚醚酮复合材料,功能层与基体结合力强,不易脱落,且能有效改变碳纤维增强聚醚醚酮复合材料的表面几何结构和表面官能团构成,赋予碳纤维增强聚醚醚酮复合材料全新的表面形貌和表面特性,提升其生物相容性及成骨性,进而提升其在医学材料方面的应用,重要的是本发明的操作方法简单易行,表面处理条件温和,适于大规模推广及应用,具有较高的医学价值。

1081

1081

0

0

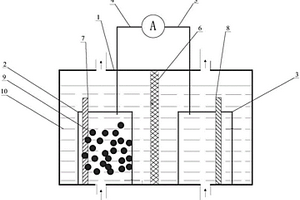

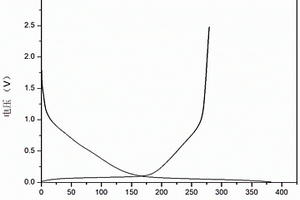

本发明公开了一种镍镧复合材料阴极及其直接碳燃料电池和制备方法。本发明的镍镧复合材料阴极包括两种材料,第一种材料为镍,第二种材料为镧系金属或氧化镧La2O3;本发明的镍镧复合材料阴极便于制成面积大、形状复杂的非晶态和纳米晶薄膜材料,适合连续作业和大规模生产;而且合金膜的组成容易控制,生产工艺简单,成本较低等;采用本发明的镍镧复合材料阴极的直接碳燃料电池DCFC在中温下放电性能稳定,输出了较高的功率密度和电流密度,具有较高的燃料转化效率;本发明采用的镍镧复合材料不溶解,不会污染熔融碱电解质和熔融碳酸盐电解质。

906

906

0

0

一种无机相镁基多孔复合材料及制备方法属于金属材料领域,具体讲是一种含无机相的多孔镁基合金及制备方法,其特征在于是一种在镁合金基体中分布有尺寸为100μm-1mm(Mg,Fe,Al)3[(Si,Al)4O10](OH)2·4H2O无机相的,无机相所占体积百分比为20-50%的,气孔体积占10-30%的通过熔制方法制备的复合材料,其优点是,无机相镁基泡多孔复合材料制备简单,成本低,无环境污染,无机相镁基多孔复合材料的重量比同孔洞率的泡沫铝低,无机相镁基多孔复合材料可用作汽车等快速机械上的吸振零件,也可用于隔音、防噪等领域。

1448

1448

0

0

本发明提供的一种核桃壳衍生多孔碳/镍/硫复合材料及其制备的电池正极材料,其中核桃壳衍生多孔碳/镍/硫复合材料的制备方法包括:1)制备核桃壳衍生多孔碳WSAC;2)制备核桃壳衍生多孔碳/镍复合材料:将Ni(NO3)2·6H2O放入具塞锥形瓶中,再加入N,N‑二甲基甲酰胺,相溶后加入WSAC;然后取苯并咪唑与N,N‑二甲基甲酰胺混合后加入到具塞锥形瓶中,密封后在60℃的温度下搅拌;抽滤,将滤饼进行溶剂热反应,水洗和干燥,即可得到Ni‑MOF/WSAC;在氩气氛围下碳化,得到核桃壳衍生多孔碳/镍复合材料Ni‑PC/WSAC;3)制备核桃壳衍生多孔碳/镍/硫复合材料;本发明具有能够有效对多硫化物进行物理限域,化学吸附及催化转化的有益效果,适用于复合电池正极材料领域。

807

807

0

0

本发明公开了一种球形硬碳复合材料及其制备方法,是以粒度1.5~3.5μm的硬碳前驱体颗粒为原料,与导电二维材料复合得到球形硬碳复合材料前驱体,惰性环境下高温碳化处理得到的球形颗粒状硬碳复合材料,其中,导电二维材料占硬碳复合材料总质量的5~25%,球形颗粒的粒度2~50μm。本发明球形硬碳复合材料的压实密度较高,可以达到1.20~1.57g/cm3,以其作为钠离子电池负极材料具有高的倍率性能和循环稳定性,0.5C循环300次容量保持率大于95%。

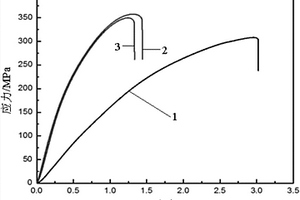

本发明涉及一种镁锌钇准晶和碳化硼混合增强型镁基复合材料的制备方法,是针对镁基复合材料力学性能差的情况,以镁合金为基体、以内生准晶镁锌钇和碳化硼为强化相,经在真空中频感应熔炼炉熔炼,氩气底吹、机械搅拌、挤压铸造和热处理,制成镁锌钇准晶和碳化硼混合增强型镁基复合材料;此制备方法工艺先进,工序严密,数据精确翔实,制备的镁基复合材料抗拉强度达315MPa,伸长率达7%,硬度达108Hv,是先进的镁锌钇准晶和碳化硼混合增强型镁基复合材料的制备方法。

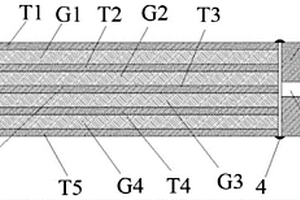

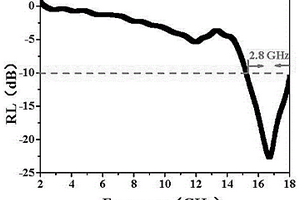

本发明涉及微波吸收复合材料技术领域,具体涉及一种结构功能一体化连续纤维树脂基吸波隐身复合材料及其制备方法;所述结构吸波复合材料依次由透波层、吸波层和反射层复合而成。上层透波层能够提供良好的阻抗匹配性能;中间层吸波层能够通过多层连续碳纤维束的阵列错位排布或者其与吸波功能粒子的配合使用,借助介电损耗、磁损耗、1/4波长损耗和碳纤维束之间的多重散射和边缘散射,赋予复合材料强大的电磁波损耗能力;底层反射层能够使电磁波反射并被二次损耗,从而进一步提升复合材料的电磁波吸收性能。本发明原料来源广泛,成型工艺稳定且操作便捷,制得的复合材料吸波性能和力学性能均优良,在军事和民用领域均具有很好的应用前景。

915

915

0

0

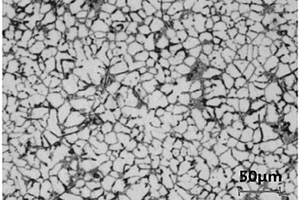

本发明涉及一种高性能铝基复合材料构件的制备方法,其针对当前石墨烯增强铝基复合材料制备方法存在石墨烯易在铝基体中发生团聚、铝基体与石墨烯容易发生不良的界面反应等问题,采用羧基化石墨烯作为铝基复合材料的增强体,经铝合金板表面处理、表面处理后的铝合金板表面喷涂羧基化石墨烯、热压烧结、轧制、切碎成铝合金颗粒、半固态直接挤压铸造成型,制备出了高性能铝基复合材料构件。此制备方法工艺先进,数据精确翔实,制备出的铝基复合材料构件内部组织致密性好,无缩孔、缩松缺陷,晶粒细小、呈近球状,羧基化石墨烯在基体中分散均匀,界面结合良好,构件抗拉强度达385Mpa,延伸率达6.4%,硬度达113HV,是先进的高性能铝基复合材料构件的制备方法。

714

714

0

0

一种聚苯乙烯阻燃纳米复合材料及其制备方法属于聚苯乙烯复合阻燃材料技术领域;所要解决的技术问题为提供了一种热稳定性较高的聚苯乙烯阻燃纳米复合材料及其制备方法;所采用的技术方案为:聚苯乙烯阻燃纳米复合材料由聚苯乙烯和有机改性蒙脱土按照一定配比混合,然后将原料混合物经双螺杆挤出机熔融挤出成型,得到聚苯乙烯阻燃纳米复合材料;本发明一种聚苯乙烯阻燃纳米复合材料具有良好的阻燃效果,氧指数可达24%,蒙脱土纳米片层在聚苯乙烯中发生剥离,热稳定性能相对聚苯乙烯来说有很大提高,可制备成阻燃聚苯乙烯材料或阻燃母粒加以应用,广泛应用于聚苯乙烯阻燃纳米复合材料领域。

北方有色为您提供最新的山西太原有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!