全部

835

835

0

0

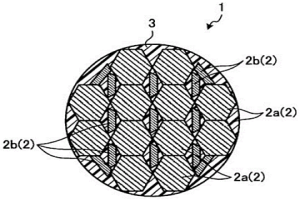

本发明的目的在于,得到能够在粉末冶金中实现模具或工作台上的填充率的提高的冶金用粉末。本发明的冶金用粉末具有通过粘合剂(3)使多个一次颗粒(2)结合得到的多个二次颗粒(1),所述冶金粉末的特征在于,多个一次颗粒(2)包含形状互不相同的第1一次颗粒(2a)以及第2一次颗粒(2b),第2一次颗粒(2b)进入第1一次颗粒(2a)彼此的间隙,多个一次颗粒(2)包含在粒度分布中粒径的峰值互不相同的第1一次粉末(2c)以及第2一次粉末(2d),或者多个二次颗粒(1)包含在粒度分布中粒径的峰值互不相同的第1二次颗粒(1a)以及第2二次颗粒(1b)。

1101

1101

0

0

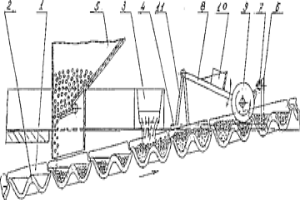

本发明的冶金转化中的改进由制备一种半成品(炉料)构成,该料为由被用作大部分的氧化剂的固体填充物和液体生铁在铸造机的模腔中使之成型,然后冷却而成的锭状,在该成型过程中,使所述固体填充物和液体生铁受到一种防止该液体生铁中的该固体填充物上浮的作用。这种作用是通过施加一种机械力,特别是通过提供一种带有支臂(8)的铸造机和挑选该固体填充物的相关尺寸和选择铸锭速度而进行的,该支臂(8)带有一个靠在模腔(2)上的中空滚子(9)和一种加重物(10)。按本发明使用这种用于冶金转化的半成品的条件是在氧气转炉和电弧炉中进行的。

847

847

0

0

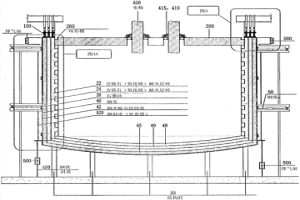

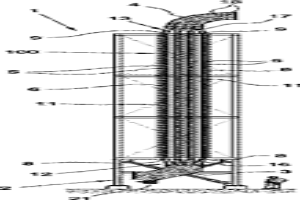

一个冶金炉具备了耐火层,包括一个内层,包含了第一类的砖,有一定厚度具有消散热功能,和第二类的砖,向炉腔内部突出,有足够牺牲的厚度。该炉还包括一个外壳分为几段,其外围有施力部件,用于在耐火层冷却收缩时将耐火层从外壳外围向内施压。该施力部件可以包括一个拉力部件。该炉还包括一个垂直压缩部件,用于对耐火层施加一个压缩力,在耐火层收缩时在垂直方向压着耐火层。该炉还包括一个冷却系统,该系统包括了一个外套筒保卫外壳和多个换气装置,外套筒内的空气受热,用换气装置将热气驱走。该炉还可包括一个炉盖,炉盖有多个悬挂部件从其穿过,此部件又支撑着炉盖内部的一个网格结构。网格结构支撑着其中填充的绝缘材料。该炉也可包括一个电极密封,具有多个密封片压着电极。

1001

1001

0

0

生产金属组合物的方法包括下列步骤:(a)褐煤 经剪切处理制成塑性体;(b)在(a)步骤同时或之后 将精细粉碎的矿石和/或精矿同煤混合;(c)将在 (b)步骤产生的混合物压实成致密体;(d)使致密体 干燥以产生冶金组合物。步骤(c)最好由挤压实现。 本发明还提供了一种熔炼方法,在这个方法中组合 物被加热到一定的温度,在这个温度下矿石或精矿 被还原成金属。

1144

1144

0

0

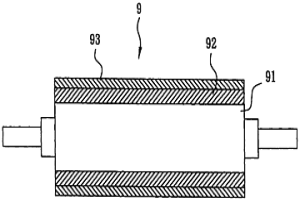

一种塑钢冶金压花轮及其制造方法,其塑钢冶金压花轮,包括一轮轴体;一粉末冶金层,是包覆于轮轴体外;一塑钢冶金面层,是包覆于粉末冶金层外,外表面具有花纹;制造方法包括:选取花纹图样;制作版稿,并雕刻在大型圆筒上;使用树脂类材料拓取圆筒上的花纹;使胎具旋转并喷入塑钢树脂及粉末冶金以形成花纹层;当花纹层冷却凝固后脱出圆筒以得到一塑钢冶金面层,并将塑钢冶金面层固定在另一套胎具中,且于胎具中心放入一铁轮轴,其间留一间隙,以供粉末冶金填充;将轮具前后端分别使用一挡板固定,并进行烧结后,待卸除胎具后,即可获得塑钢冶金压花轮。本发明降低制作过程中的危险性,提高使用寿命。

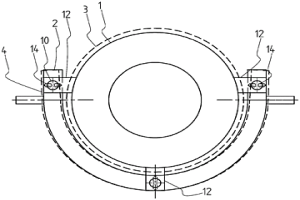

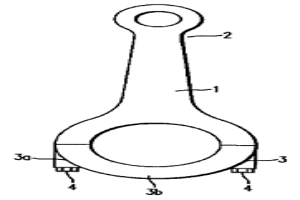

本发明涉及冶金设施的领域,具体地涉及冶金容器(1),其固定在承载环(2)上。本发明的任务是提供一种带有承载环(2)的冶金容器和一种用于固定和用于松开的方法,其避免了强制力。具有圆形横截面的可倾翻的冶金容器(1)被承载环(2)至少部分地包围。承载环(2)沿径向与冶金容器(2)具有间距。冶金容器(2)具有至少三个托架(10),所述托架分别具有销子(10)。承载环(2)具有至少三个接收开口(14),所述接收开口适合于接收销子(10)。接收开口(14)能够实现销子(10)沿径向的移动。通过至少三个布置在承载环(2)内部的浮动支承的锁定装置(20),所述销子(10)被保险住以防从所述接收开口(14)和所述托架(12)中掉出。

798

798

0

0

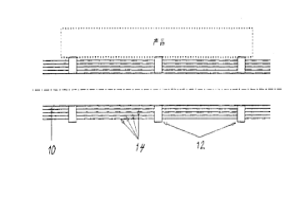

用于搬运和护送产品(主要是冶金和钢铁冶金产品)的被冷却的滚筒在一个炉子内部移动,每个滚筒都是由用水致冷的中心轴组成的,在轴上与中心轴垂直地安装着一些圆盘用于支撑钢铁冶金产品,这些滚筒的特点在于,在上述的中心轴(10)周围,分布着一层或几层隔热屏(14),这些隔热屏保证热隔离,抵制炉子的热气和上述滚筒的被冷却的轴之间的辐射热传递。

1114

1114

0

0

本发明涉及包含聚乙烯醚和低聚酰胺的新型润滑剂以及包括大量铁基粉末和少量该新型润滑剂的改良的冶金粉末组合物。此外,本发明涉及需要低排出利和低排出能的、用于生产高压坯强度的压坯产物的方法,该方法包括将铁基粉末和任选的添加剂与新型润滑剂混合以及将所得组合物压制的步骤。

764

764

0

0

本发明涉及铁基粉末冶金组合物,其包含铁或铁基粉末以及粒状复合润滑剂,所述复合润滑剂包含具有内芯的粒子,所述内芯含有固体有机润滑剂,内芯上粘附有细碳粒。本发明进一步涉及粒状复合润滑剂及其制造方法。

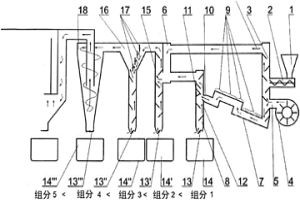

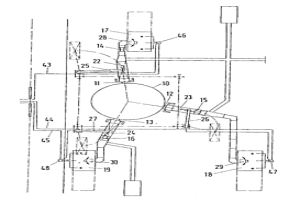

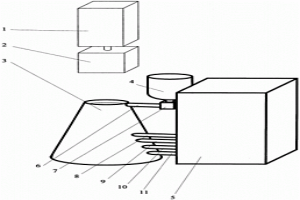

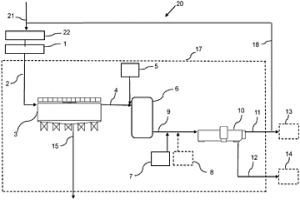

本发明提供一种用于净化和精细分拣颗粒冶金废物粉末的设备以及用于净化和精细分拣颗粒冶金废物粉末的方法。通过馈送机构(2)将材料从馈送罐(1)供给到用于净化细小冶金废物的设备,并且将材料输送到初始分离器(3),由风扇(4)将空气吹入到该初始分离器(3)中。在初始分离器(3)中悬浮的大多数粉尘组分被引导到收集器(6)。然而,冶金废物的最大组分掉落在底部,并且它们通过梯级管路(7)向上移动到梯级分离器(8)。在梯级分离器(8)中积累的较轻组分被引导至收集器(6),然后被引导到下一个梯级分离器(15),在那里,冶金废物的更轻和更细的组分被引导到扩展梯级分离器(16),然后废物中的最轻组分被引导到旋流粉尘收集器(18)。最轻的粉尘组分——在所述工序中被隔离,所述工序由合作的并且串联布置的分离器执行,产生了可被改进以包括更大数量的分离器。在这样组件的末端设置有旋流粉尘收集器——以及最轻的组分从旋流粉尘收集器的中间部分被吸入并被引入到过滤器,优选为喷气过滤器。并且在出口(让净化的空气通过它排出到外面),由风扇或抽吸泵可能产生额外的负压。残留的粉尘作为被净化材料的最孤立和最轻的组分被收集在外部罐内。

一种用于冶金技术设备的数学模型以及一种使用这种数学模型(4)运行冶金技术设备(6)的优化方法。借助于所述模型对该冶金技术设备(6)的多个机组(7-12)进行模型化,配置输入和输出该机组的介质流。为了优化该设备(6)的运行,由用户(5)为优化计算机(1)预定结构参数并且从该优化计算机传递至所述模型(4)。该结构参数至少确定所述机组(7-12)的数量和类型。根据描述机组(7-12)的起始状态的起始参数以及判断标准(K),优化计算机(1)按照优化算法(A)在使用所述模型(4)的条件下确定优化的运行参数。

1168

1168

0

0

一种用于粉末冶金产品的混合物,包括铁粉末、石墨粉末和约3.0-5.0%(重量)的铜(Cu)。铁粉末包含其中含有MnS的铁晶粒。该混合物含有约0.65-1.40%(重量)的MnS。混合物中存在石墨粉末的目的是使粉末冶金产品中的碳含量(C)为约3.0-7.0%(重量)。通过确定碳含量(wt.%C)和铜含量(wt.%Cu),基于如下关系式,便能够获得目标疲劳强度FS(MPa)和目标硬度HR(HRB):FS=66.63×(wt.%C)+22.61×(wt.%Cu)+280.84;HR=22.96×(wt.%C)+2.99×(wt.%Cu)+78.91。

对于一个至少从冶金炉一个流出口起装设有输送和排料槽和一个具有回转槽或翻料槽的转载站,转载站中液体金属从排料槽经布料系统流入流出口,再从流出口流入一个可移动的浇铸罐中,本发明建议,从冶金炉流出口起,流过液体金属的排料槽用防护罩加以覆盖,转载站上加基本上气密的保护罩,各内腔用惰性气体吹洗,从流出口起直至进入浇铸罐的液体金属流,用一个防止空气侵入的其横截面基本上为环形的高压惰性气体帘加以保护。从而有效地防护了形成烟气。

947

947

0

0

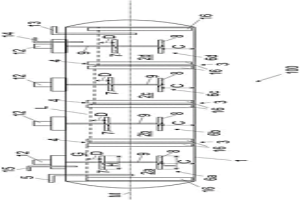

一种用于包括至少一种硫化物材料的浆状材料的压力氧化的高压釜。高压釜包括用于接收所述浆状材料的压力容器。压力容器包括一个接一个地水平地布置并且由一个或多个分隔件隔开的隔室。分隔件设置有上边缘或至少一个开口,其限定隔室中的浆状材料的液位。布置用于将含氧气体供给至压力容器中的入口。在隔室中的至少一个中布置用于搅拌浆状材料的搅拌器装置,其包括至少上部叶轮和下部叶轮,叶轮布置于竖直地布置的轴中。上部叶轮布置于隔室中的所述一个的中间位置上方的高度处,并且上部叶轮为向上泵送的轴流式叶轮或混流式叶轮。由此可以实现一种利用表面氧化的并且高度有效的高压釜。

1156

1156

0

0

本实用新型公开了一种流量分配器(1),它包括:多个竖直堆垛的模块(10);开口(12),该开口(12)限定了穿过流量分配器的流体流动导管(13),该开口形成在彼此相邻堆垛的至少一些模块之间;以及至少一个支承件(11)。模块(10)包括连接器(14),用于使得模块(10a)与相邻模块(10b、10c)对齐和可释放地连接,以便形成由支承件保持在一起的可互换模块(10)的竖直堆垛。而且,还公开了一种用于制造流量分配器的方法、一种用于处理流体的储槽以及流量分配器的用途。

一种用于辐照重化学元素的同位素将核能转化为热的方法以及一种用于实现该方法的装置涉及重化学元素的核物理化学、核动力工程并更具体地涉及一种用于辐照重化学元素的同位素将核能转化为热的方法和一种通过利用放射性核素并且为此将深度次临界靶暴露于相对论性离子来实现该方法的装置,所述靶包括放射性废料和/或锕系元素和/或乏核燃料。所提出的发明的技术效果是:增加了所产生的热和电力的量以及被处置的放射性废料的量。实现所述方法的装置包括相对论性离子束加速器、用于将束运输并且引入到靶上的单元、补给单元和热变换器单元,所有串联布置。该装置具有在靶段的数目上不同的三个实施例。具有圆锥形或球形形状的单段靶的装置的第一实施例旨在将能量转化为热。除了在相对论性离子束下的能量生产之外,具有圆柱形或圆锥形形状的两段靶的装置的第二实施例使其可能将具有长寿命放射性核素的放射性废料转化成具有短寿命放射性核素的放射性废料。除了第二实施例的优点之外,具有圆柱形或圆锥形形状的三段靶的装置的第三实施例使其可能通过增加靶的第二段中的裂变核素的份额来实现最大动力生产。

808

808

0

0

本发明涉及含锌冶金粉尘和熔渣的利用方法,该法包括将含锌的冶金粉尘和熔渣以冷法制团、压坯,或者用碳素载体制粒。然后将其加入熔化炉的炉料例如废铁或生铁中,以便由这些金属化炉料熔炼金属。为此需特别使用金属化程度至少30%(重量),最好至少40%(重量)的团块或粒料。

1296

1296

0

0

本发明涉及两种液相间的物质交换方法,该方法借助于交换介质在两个彼此连接的接触室中进行,其中使交换介质与液态萃取相在第一室接触和液态吸收相在第二室接触,需分离的物质通过交换介质由萃取相转移到吸收相中,本发明方法的特征在于:交换介质通过分配装置被分配到分别装在室中的萃取相和吸收相中。

923

923

0

0

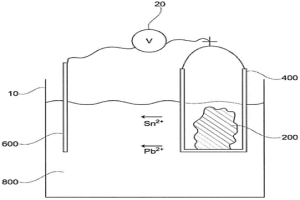

本发明涉及使用包括甲烷磺酸的溶液作为电解溶液,用于提取包含在源自废物的导电混合物中的锡和/或铅的方法。

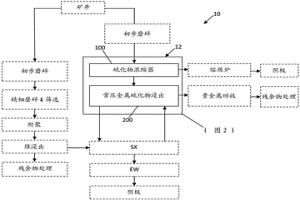

公开了在金属硫化物的常压或基本常压浸出期间控制起泡的方法。在一些实施方式中,该方法可以包括以下步骤:(a)经由浮选生产金属硫化物精矿;(b)经由浮选生产尾矿流;和(c)将部分或所有所生产的尾矿流转移到常压或基本常压的硫化物浸出回路。还公开了金属回收流程图。在一些实施方式中,金属回收流程图可包括单元操作,其包括:(a)包括浮选回路的硫化物浓缩器,所述浮选回路生产金属硫化物精矿流和尾矿流;和,(b)常压或基本常压的金属硫化物浸出回路。硫化物浓缩器可以经由所述金属硫化物精矿流和所述尾矿流两者可操作地连接至常压或基本常压的金属硫化物浸出回路。

本发明涉及一种从浸出液中去除基于硅的化合物的方法,该方法包括:将浸出步骤(1)的浸出液(2)供给至重力固液分离器(3),以分离溢流(4)和底流(15),将来自重力固液分离器(3)的溢流(4)供给至反应器(6),以形成处理液(9),向反应器(6)中的溢流(4)添加铝源(5)作为第一凝结剂,以在处理液(9)中形成含硅酸铝颗粒,在反应器(6)之后向处理液(9)中添加至少一种絮凝剂(7),以增加含硅酸铝颗粒的粒径,以及将处理液(9)供给至精选浮选单元(10)中的精选浮选,以收集至少含硅酸铝颗粒,将至少含硅酸铝颗粒从处理液(9)中分离到精选浮选溢流中,并形成纯化液(11)作为精选浮选底流,其中至少90%的浮选气泡显示具有0.2‑250μm的尺寸。

952

952

0

0

本发明涉及导电的热熔粘合剂组合物或成型组合物,所述组合物包含:a)粘结剂,所述粘结剂包含至少一种选自以下物质的(共)聚合物:聚酰胺、热塑性聚酰胺、共聚酰胺、聚烯烃、聚(甲基)丙烯酸酯、聚苯乙烯、聚氨酯、聚酯、乙烯共聚物、乙烯乙烯基共聚物、苯乙烯系嵌段共聚物、聚乳酸、有机硅、环氧树脂和多元醇;以及b)导电填料,所述导电填料包含质量中值直径(D50)≤100微米的颗粒(p1),并且颗粒(p1)选自薄片、小板、叶状颗粒、树枝状颗粒、棒、管、纤维、针及它们的混合物,其中所述组合物在210℃测量的熔体粘度为2500‑25000mPa·s,并且其特征还在于,所述颗粒(p1)占所述组合物重量的15‑70重量%。优选地,所述粘结剂包含至少一种选自聚酰胺、热塑性聚酰胺和共聚酰胺的(共)聚合物。

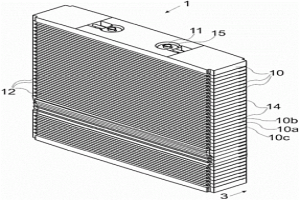

本发明涉及用于迅速冷却炼铁厂烟气的热交换器(1),其特征在于,该热交换器包括:至少一个模块(100)的支撑结构(2),所述模块又包括烟气的入口歧管(3)和烟气的出口歧管(4),入口歧管和出口歧管相互对置并对准;多块面板(5),这些面板在入口歧管(3)和出口歧管(4)之间延伸,并且相互间隔一定距离地相互重叠,其中成对的相邻面板(5)限定出烟气的流动通道(6),该流动通道由肩部(7)侧向地关闭,并在相对端部处分别具有与入口歧管(3)连通的入口孔(8)和与出口歧管(4)连通的出口孔(9);与面板(5)相关联的冷却流体循环管道(10);用于流动通道(6)中的一个或多个流动通道的入口孔(8)的第一选择性关闭器件(14);以及用于流动通道(6)中的一个或多个流动通道的出口孔(9)的第二选择性关闭器件(15),其中,流动通道(6)中的每一个由相应一对肩部(7)侧向地关闭,这对肩部中的至少一个肩部为可拆卸式肩部。

北方有色为您提供最新的其他其他有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!