全部

889

889

0

0

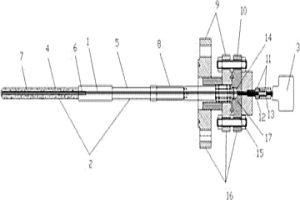

本实用新型公开了一种耐火砖型气化炉专用热电偶,包括热电偶芯、保护管和接线盒,所述接线盒连接在热电偶芯的一端,所述保护管套接在热电偶芯外,所述保护管包括陶瓷保护管和不锈钢保护管,所述陶瓷保护管一端封闭,陶瓷保护管的开口端与不锈钢保护管通过冶金结合固定连接为整体。与现有技术相比,本实用新型的有益效果是:陶瓷保护管与金属保护管采用冶金结合的焊接技术焊接为整体,气化炉内的氧化还原气体无法腐蚀焊接连接处的填料,阻断气体与热电偶丝发生化学反应,从而延长热电偶的寿命。

本发明涉及一种专用于钛合金零部件表面涂层的热浸镀合金,其中所述热浸镀合金由铝、硅、锌、稀土元素、铁、铜、铬和纳米氧化物颗粒增强剂组成,各组成成份占总质量的百分比为:硅含量:8~24%,锌含量:1.2~3.1%,稀土元素的含量:0.02~0.5%,铁含量:0.05~1%,铜含量0.05~0.5%,铬含量:0.5~2.0%,纳米氧化物颗粒增强剂的总含量:1~2%,余量为铝以及不可避免的杂质,所述纳米氧化物颗粒增强剂选自TiO2、CeO2中的一种或两种,采用本发明所生产的热浸镀合金,可在钛合金表面形成耐蚀、耐磨性好,与基体冶金结合好的涂层。

1195

1195

0

0

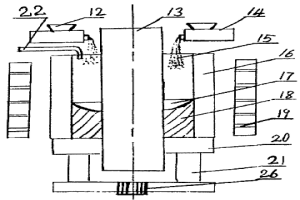

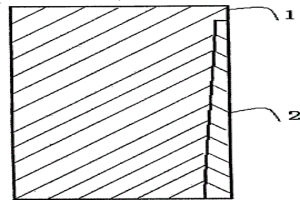

本发明为一种纳米颗粒增强双金属复合材料制备工艺及设备,在其化学成分质量百分比含量为6-25%Cr;4-18%Ni,1.0-4%Mo,1.0-1.8%Si,1.2-3%Mn,0.4-2.2B%,0.1-1.2%MgO,0.2-2%CaF2,0.2-0.7%C,0.2-0.8%Nb,CeO2、Y3O2、La2O3其中之一或组合≤0.9%,0.0-0.8%Co,余量为Fe的合金粉体内加入纳米碳化物、氮化物、硼化物或碳氮化物的混合颗粒。采用真空感应熔烧和熔覆工艺及设备将其熔烧和熔覆在工件上,熔覆层厚度为0.1~25mm,熔覆层内含有1%~50%的碳化物、氮化物、硼化物、硅化物的其中之一或组合体的纳米增强颗粒,熔覆层具有抗磨、耐腐蚀、导电或含有自润滑性能等特殊性能。涂覆层与基体材料形成冶金结合,结合强度高,克服了目前国内外各种涂覆工艺所存在的弊端,涂覆层无缩孔、夹杂、开裂和脱落等缺陷,具有加热温度高、速度快,生产效率高,能耗小,制备工艺简单,成本低廉之优点。

1173

1173

0

0

本发明涉及一种专用于钛合金零部件表面涂层的热浸镀合金,其中所述热浸镀合金由铝、硅、锌、稀土元素、铜、铬、锆和纳米氧化物颗粒增强剂组成,各组成成份占总质量的百分比为:硅含量:8~24%,锌含量:1.2~3.1%,稀土元素的含量:0.02~0.5%,铜含量:0.05~0.5%,铬含量:0.5~2.0%,锆含量:0.02~0.5%,纳米氧化物颗粒增强剂的总含量:1~2%,余量为铝以及不可避免的杂质,所述纳米氧化物颗粒增强剂选自TiO2、CeO2中的一种或两种,采用本发明所生产的热浸镀合金,可在钛合金表面形成耐蚀、耐磨性好,与基体冶金结合好的涂层。

本发明涉及一种专用于钛合金零部件表面涂层的热浸镀合金,其中所述热浸镀合金由铝、硅、锌、稀土元素、铁、铜、锰、铬和纳米氧化物颗粒增强剂组成,各组成成份占总质量的百分比为:硅含量:8~24%,锌含量:1.2~3.1%,稀土元素的含量:0.02~0.5%,铁含量:0.05~1%,铜含量:0.05~0.5%,锰含量:1.0~2.0%,铬含量:0.5~2.0%,纳米氧化物颗粒增强剂的总含量:1~2%,余量为铝以及不可避免的杂质,所述纳米氧化物颗粒增强剂选自TiO2、CeO2中的一种或两种,采用本发明所生产的热浸镀合金,可在钛合金表面形成耐蚀、耐磨性好,与基体冶金结合好的涂层。

本发明涉及一种专用于钛合金零部件表面涂层的热浸镀合金,其中所述热浸镀合金由铝、硅、锌、稀土元素、铬、锆和纳米氧化物颗粒增强剂组成,各组成成份占总质量的百分比为:硅含量:8~24%,锌含量:1.2~3.1%,稀土元素的含量:0.02~0.5%,铬含量:0.5~2.0%,锆含量:0.02~0.5%,纳米氧化物颗粒增强剂的总含量:1~2%,余量为铝以及不可避免的杂质,所述纳米氧化物颗粒增强剂选自TiO2、CeO2中的一种或两种,采用本发明所生产的热浸镀合金,可在钛合金表面形成耐蚀、耐磨性好,与基体冶金结合好的涂层。

944

944

0

0

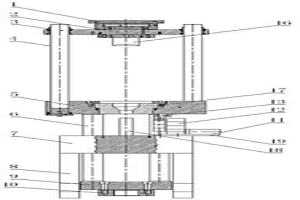

本发明涉及一种钨合金顶锤压制成型工艺,还涉及一种实现该工艺的装置,其创新点在于:本发明中的钨合金顶锤采用钨合金顶锤自动成型装置进行压制成形,钨合金顶锤自动成型装置包括阴模、上模冲和下模冲,其工艺步骤为:步骤S1:加粉;步骤S2:进行分阶段压制,压制分为5次进行,并利用上模冲通过粉体对阴模的间接作用使得阴模下行实现浮动压制;步骤S3:压制到位后保压56~67S后卸压;步骤S4:脱模。本发明的优点在于:采用粉末冶金技术进行钨合金顶锤的制作,原材料利用率高,制造成本低;本发明中,通过分阶段多次压制与浮动压制相结合,大大提高产品的密度一致性,降低废品率,提高加工效率。

832

832

0

0

本发明涉及一种铸钢转炉烟道的铸造方法,采用铸钢浇注基体和冷却水管,包括:在铸钢钢水中添加成渣剂和硅铁合金块;将冷却水管放入浇注模型中,在冷却水管中通过液态冷却介质和复合固体冷却介质;用铸钢钢水浇注基体;在造型过程中让浇注模型横卧,冒口偏重一侧造型,模型合箱后将模型冒口一侧垫高,使整体砂箱与地面成10-15度;采用上下两层内浇口进行阶梯浇注,形成顺序凝固;冷却,卸掉模具。本发明可有效避免冷却水管在铸造过程中熔穿;避免基体和冷却水管间产生气隙;避免发生重熔和再结晶,精确实现冷却水管外表面的微熔,延长转炉烟道寿命进而延长冶金高温窑炉的寿命,节约生产成本,提高铸钢转炉烟道的机械性能。

1025

1025

0

0

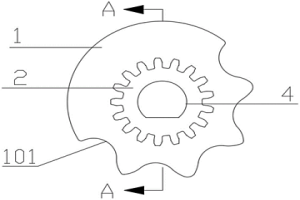

本实用新型公开了一种一体成型的沙滩车换挡从动齿轮,包括换挡凸轮,换挡凸轮的外缘设置有多个档位限位槽,所述换挡凸轮一侧设置有驱动齿轮,换挡凸轮中心开设有贯穿驱动齿轮中心的D形孔,换挡凸轮另一侧设置有轴肩,所述换挡凸轮、驱动齿轮和轴肩是以粉末冶金为主体的一体结构。本产出采用整体结构,利用粉末冶金技术一次压制成型,降低了生产成本,提高了产品的结构强度。

838

838

0

0

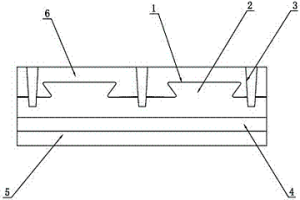

本实用新型涉及冶金炼铁技术领域的一种改进型燕尾式溜槽内衬,钢基体的一面为平面,钢基体的另一面设置有燕尾凸台,钢基体设置有燕尾凸台的一侧设有衬板,衬板配合燕尾凸台设置有燕尾槽,一组钢基体配合设置有一块衬板,燕尾凸台与燕尾槽一一对应设置,每一组钢基体及其衬板配合设置有若干组燕尾凸台和燕尾槽;钢基体上设置有下柱销孔,衬板上设置有上柱销孔,钢基体和衬板之间通过柱销连接;每个钢基体一侧设置有凸台、钢基体的另一侧设置有凹槽;相邻两个钢基体通过凸台和凹槽连接;本实用新型广泛应用于冶金炼铁技术领域中,能够有效的减少钢基体和衬板工作时受到的应力,降低钢基体和衬板的损坏频率;提高生产效率,延长使用时间。

1241

1241

0

0

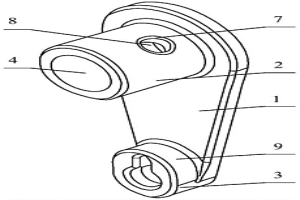

本实用新型公开了一种变速箱推板。该装置属于粉末冶金技术领域,解决了现有技术中推板加工工艺复杂、无法有效平衡耐磨和韧性、表面易损伤的问题,包括底座,底座表面大径端设有中空轴套,小径端设有U形座,轴套表面设有通孔,轴套外围对称设有第一连接孔和第二连接孔,U形座顶部两端之间设有弧形座,弧形座和U形座之间开设有钥匙状通槽。本实用新型中轴套硬度高,有效防止开裂,同时小径端具有较强的耐磨性,有效解决了部分耐磨性与基体韧性之间的矛盾,采用粉末冶金工艺一次压制成形,避免采用焊接连接轴套和底座时产生高温以及焊缝,令零件表面损伤的问题,加工工艺简单,零件性能优异,具有较强的实用性。

1121

1121

0

0

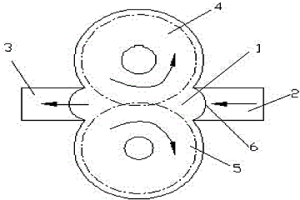

本实用新型公开了一种高精度机油泵,包括:齿轮腔室,所述齿轮腔室上设有进口和出口,所述齿轮腔室内设有采用粉末冶金制得尺寸相同且互相啮合主动齿轮和从动齿轮,所述进口与齿轮腔室之间设有一过滤网,与过滤网连接有一进油量检测装置。通过上述方式,本实用新型的齿轮材料为粉末冶金,成本是钢件的1/3,由于是模具成形,齿形精度的一致性很好,转动灵活性好,能满足使用要求;此外机油经过过滤网过滤后进入齿轮腔室内,提高机油的纯度,避免机油内杂质磨损齿轮,有利于齿轮的高精度的传动,延长使用寿命。

1102

1102

0

0

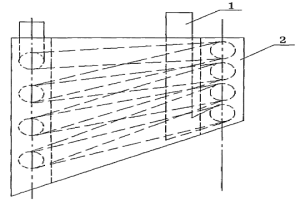

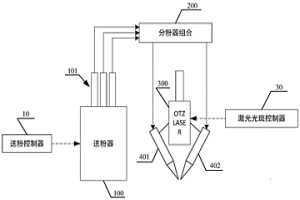

本发明提供一种同一光斑异种材料同步分区送粉激光熔覆系统与方法,包括激光熔覆加工头、激光光斑控制器、送粉装置以及送粉控制器,被设置用于控制送粉;送粉装置采用阵列式独立粉管的双侧送粉方式,并可通过送粉控制信号调整粉斑长度和/或宽度,并将光斑与粉斑最佳适配,实现高效高质量的异种材料同步分区打印,其中两侧的粉管成一一对称的方式同步向激光光斑位置送粉,其中至少一对向同一位置送粉的粉管分别输送不同的粉末,两种粉末在粉末汇聚点区域实现熔化冶金反应,形成冶金结合区作为过渡区,从而实现宽带可调多管同步送粉,以利于进行高效率实现同一光斑下的同步分区旁轴送粉3D打印,提高熔覆效率和质量。

983

983

0

0

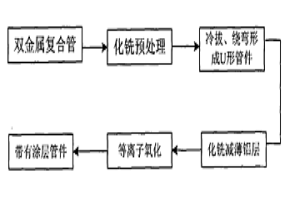

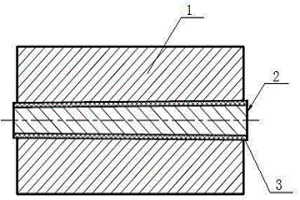

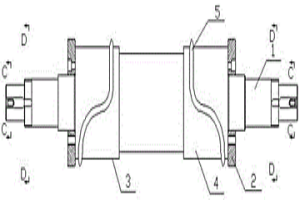

一种热核聚变实验堆用防氚渗透无缝U形管路的制备方法,该方法首先对覆层为铝的双金属复合管进行化学铣切预处理,然后对处理后的复合管坯实施整体冷成形工艺,充分利用覆层金属与基材冶金结合,变形过程中不易开裂分层的优良特性,并通过合理控制成形模具及其他成形零件的形状和尺寸,制备出无缝U形管路。对U形管路实施化学铣切,并根据实际的工程需要,控制铝层的厚度。采用等离子氧化方法在U形管路表面原位生成具有耐腐蚀且阻氚渗透氧化铝涂层。最终制备出带有防氚渗透及耐腐蚀的氧化铝陶瓷涂层的无缝复合U形管路。

846

846

0

0

本发明公开了一种高耐磨、可修复式锥型双机筒的制备方法,首先将圆钢锻件进行镗加工,加工成内孔为两个圆相交、横截面呈八字形环的锥形双机筒毛坯;采用普通钢材加工成与机筒内孔锥度相同的芯棒,将两个芯棒表面喷焊一层低熔点合金耐磨层,将锥形双机筒芯棒套入机筒毛坯孔内并压紧形成机筒装配体;机筒装配体放入真空炉内升温处理;将上述装配体大小头多余的芯棒材料车加工去除,将上述机筒进行镗加工,去除机筒孔内镶嵌的芯棒材料。本发明解决了锥形双机筒难以离心复合铸造的难题,真空烧结状态下,合金耐磨层与锥形孔内壁实现了冶金结合,较镶嵌硬质合金材料结合强度更高,使用过程中耐磨层不会脱落;且提高了挤出机生产效率,节约了更换成本,提高了经济效益。

1011

1011

0

0

本发明涉及机械制造设备技术领域,尤其是一种胶粘硬质合金模切刀辊及其制造方法,将难熔金属硬质化合物、粘结金属钴粉及少量添加剂经过配料,在无水乙醇球磨介质中进行混合和研磨,添加石蜡的料浆,再经真空干燥、过筛、制粒,制成具有一定成分和粒度要求的掺蜡混合料,鉴定合格后的掺蜡混合料,经过精密压制,制成具有一定形状、尺寸、密度和强度的高精度压坯,模切刀块是利用难熔金属的硬质化合物和粘结金属通过粉末冶金工艺制成的,再利用后序加工设备加工刀块外形,从而得到具有硬度高、耐磨、强度和韧性较好、耐热、耐腐蚀,工作速度高、不崩刃口、寿命长、成本低等特点的模切刀辊。

本发明提供了一种SPS烧结颗粒增强Ti‑Al‑Sn‑Zr系耐高温钛基复合材料及其制备方法,属于复合材料制备技术领域;在本发明中,采用“粉末冶金—放电等离子烧结”工艺制备了SiC/GNPs/B4C增强Ti‑Al‑Sn‑Zr系钛粉的耐高温钛基复合材料,该方法操作便捷,成本低廉,所获得的钛基复合材料具有优良的抗高温氧化性能,在航空航天、生物医学、海洋工程等领域具有广阔的应用前景。

1130

1130

0

0

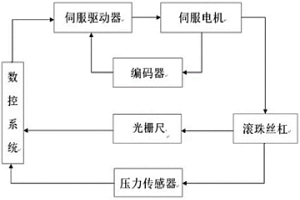

本发明涉及一种用于硬质合金刀具精密伺服压力机的力位控制系统,属于粉末冶金领域。包括力传感器、上模、上导向套、立柱、光栅尺、下导向套。三个力传感器沿圆周均匀分布,安装在上模与上导向套之间,用于检测伺服压力机的压力;立柱和上导向套之间设置有一组光栅尺,立柱和下导向套之间设置有另一组光栅尺,两组光栅尺配合,用于检测上模和下模的实际位移;所有力传感器和光栅尺的信号最终都输入数控系统中。本发明可精确控制精密硬质合金刀具产品的制造精度,可靠性好,稳定性强,在粉末冶金行业有明显优势。

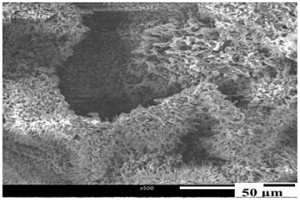

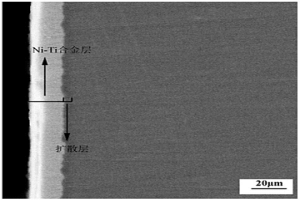

本发明公开了一种提高Al2O3陶瓷与Ti6Al4V合金焊接性能的表面处理方法,包括以下步骤:(1)采用Ni‑Ti合金靶材,利用双辉等离子表面冶金方法在Ti6Al4V合金表面制备Ni‑Ti合金层;所述Ni‑Ti合金层包括Ni‑Ti沉积层及互扩散层;(2)利用离子注入方法在Al2O3陶瓷表面注入Ti离子;(3)将步骤(1)中制备的Ti6Al4V合金及步骤(2)中经表面处理的Al2O3陶瓷,在真空扩散焊设备中实现焊接。本发明利用双辉等离子表面冶金方法和离子注入方法处理后,可直接实现Al2O3陶瓷与Ti6Al4V合金的真空扩散焊接,此方法效率高,可大幅度提高真空扩散焊在Al2O3陶瓷与Ti6Al4V合金焊接工艺中的应用。

1167

1167

0

0

本发明涉及一种专用于钛合金零部件表面涂层的热浸镀合金,其中所述热浸镀合金由铝、硅、锌、稀土元素、铜、锆和纳米氧化物颗粒增强剂组成,各组成成份占总质量的百分比为:硅含量:8~24%,锌含量:1.2~3.1%,稀土元素的含量:0.02~0.5%,铜含量:0.05~0.5%,锆含量:0.02~0.5%,纳米氧化物颗粒增强剂的总含量:1~2%,余量为铝以及不可避免的杂质,所述纳米氧化物颗粒增强剂选自TiO2、CeO2中的一种或两种,采用本发明所生产的热浸镀合金,可在钛合金表面形成耐蚀、耐磨性好,与基体冶金结合好的涂层。

1188

1188

0

0

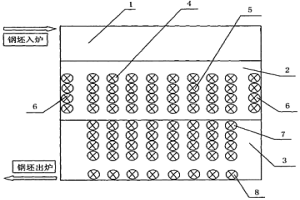

本发明涉及冶金领域的一种加热工艺,是含铅易切削钢的加热工艺,利用加热炉来进行加热,包括预热工序、加热工序、均热工序,预热工序中,依靠加热工序和均热工序中加热炉加热段和均热段的余热对钢坯预热至700~800℃;加热工序中,利用加热炉加热段烧嘴将钢坯加热至1150~1230℃;均热工序中,利用加热炉均热段烧嘴对钢坯进行均热保温,使钢坯温度为1150~1250℃,并保证出钢温度为1140~1190℃。利用本发明的含铅易切削钢的加热工艺加热后的钢坯在轧制过程中轧槽打滑机率与头部劈裂机率大大降低,钢坯在轧制过程中在轧槽中打滑机率几乎为0,头部劈裂机率≤20%。

1228

1228

0

0

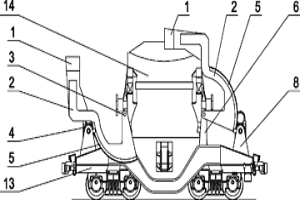

本发明提供了用于钢水罐或铁水罐的自动加盖保温系统,其能够在不增加钢水或铁水的转运流程的基础上保证钢水罐或者铁水罐的保温性能,还能节省生产空间,并能解决现有的保温盖系统存在的系统结构复杂、操作繁琐、可靠性低的问题。钢水罐或者铁水罐放置于冶金运输罐车的罐座上,其特征在于:自动加盖保温系统安装于所述冶金运输罐车上。

1114

1114

0

0

本发明属于冶金领域,是一种弹簧钢盘条的生产工艺,包括以下工序:原料准备、EAF偏心底出钢电弧炉冶炼、LF炉外精炼、VD真空脱气处理、CCM连铸、连铸坯抛丸、探伤、修磨、加热和高速线材轧机轧制成盘条。本发明工艺简单、能耗低、设备投资省、生产效率高,与现有的国内铁路弹条所用弹簧钢钢相比,本发明的弹簧钢盘条碳含量低,塑韧性好,以盘条交货,尺寸精度高、成材率高,实物质量好,且可冷加工成盘条,制造成本低。

785

785

0

0

本发明属于冶金领域,是一种高品质合结钢棒材及其生产工艺,按重量百分比包括以下组分:C:0.10%~0.50%,Cr:0.10%~1.50%,Mn:0.50%~1.50%,Ti:0.010%~0.015%,Si:≤0.40%,P:≤0.035%,S:≤0.035%,Al:0.020%~0.050%,N:≤0.020%,Mo:≤0.03%,V:0.05~0.50%,Ni≤0.030%,Cu≤0.090%,B≤0.0018%,O≤0.0014%,Fe和不可避免的杂质:余量。工艺采用结晶器电磁搅拌方式,结晶器电磁搅拌设备电流强度0~550A,频率2~4Hz,凝固末段采用轻压下,压下量3~9mm。本发明可以显著提高铸坯内在质量,减轻铸坯中心疏松及成分偏析。

1136

1136

0

0

本发明涉及冶金设备及金属材料表面钎焊处理技术领域,具体说,是一种在连铸机结晶器铜板表面钎焊合金的方法,主要解决现有表面处理方法存在的耐磨层厚度薄、容易产生废液废气等技术问题。一种连铸机结晶器铜板表面合金钎焊方法,包括以下步骤:A.铜钨合金片预制成长50~300MM,宽50~300MM,厚1~6MM的精密薄片;B.连铸机结晶器铜板表面用刨、铣方法机械加工至铜钨合金片钎焊后,铜钨合金片有0.1~0.5MM以上的加工余量,为了获得厚度呈梯度分布的合金层,铜板厚度也加工相应的厚度梯度;C.铜钨合金片通过锰铜银系钎焊料与连铸机结晶器铜板镶拼、钎焊并覆合到连铸机结晶器铜板的表面。本发明用于提高连铸机结晶器铜板表面性能以延长使用寿命。

808

808

0

0

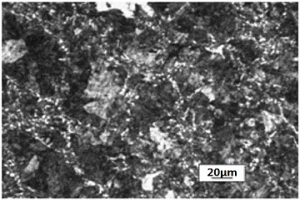

本发明公开了一种含钼铁基粉末冶金材料凸轮及其制备工艺。该铁基粉末冶金材料凸轮由0.8%‑1.2%鳞片石墨、1.8%‑2.2%电解铜、2.1%‑2.4%微碳铬铁粉、1.2%‑1.6%钼铁粉、0.75%硬脂酸锌以及余量的雾化铁粉组成。所述凸轮通过粉末锻造工艺制得,粉末经配粉、压形、烧结后置于1050℃中保温25min,再经锻造,置于碳粉中冷却至室温。通过钼的加入细化组织,抑制珠光体转变,提高材料的淬透性,增加组织中马氏体与贝氏体的含量,提高材料的强度、硬度、耐磨性能。该粉末锻造工艺使凸轮材料接近于全致密化,能够改善凸轮强度不足等缺点。

北方有色为您提供最新的江苏有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!