全部

759

759

0

0

本发明涉及一种耐老化型木塑复合材料的制备方法,属于木塑材料技术领域。本发明通过收集腐殖酸并与氧化锌材料复合,通过氧化锌在腐殖酸表面吸附并与腐殖酸包覆融合后,有效改善腐殖酸复合体材料的表面结构,提高复合材料在木塑复合材料中的分散性和相容性,使制备的复合材料具有优异的力学性能和强度,同时由于氧化锌材料具有优异的耐紫外线性能,有效改善材料的耐老化性能,同时Zn原子周围有4个氧原子,这个半导体材料对光进行吸收,价带上的电子被激发并跃迁到导带,发生带间跃迁,可进一步改善材料对紫外线的吸收性能,从而有效改善现有木塑复合材料的耐老化性能。

979

979

0

0

本发明提出了一种纤维增强复合材料动态拉伸失效评估方法,针对目前纤维增强复合材料失效评估方法中未考虑应变率效应、依赖于试验数据修正而缺乏理论依据的问题,基于能量密度理论,考虑了纤维增强复合材料在动荷载作用下的应变率效应,推导得到了材料在动态拉伸荷载作用下的应变率相关能畸变能密度方程,该方法能够准确地分析纤维增强复合材料在动荷载作用下的拉伸失效行为,避免了大量的动态试验测试,为各类纤维增强复合材料结构的设计提供一种可靠的评估方法。

805

805

0

0

本发明公开了一种石墨烯、玻璃纤维与PA6的复合材料,各组分及其重量份含量为:PA6 50~95份、玻璃纤维5~50份、石墨烯碳材0.01~1.0份、相容剂0.2~2.0份、抗氧化剂0.02~0.35份、硅烷偶联剂0.25~3.0份,其中,PA6与玻璃纤维质量和为100份,所述石墨烯碳材为石墨烯或者石墨烯与氧化石墨烯的混合物。本发明首先通过溶液混合的方法制备石墨烯/PA6粉末或者石墨烯/氧化石墨烯/PA6粉末,通过这种方法可使石墨烯以及氧化石墨烯均匀分散在PA6复合材料中,再通过熔融共混的工艺制备石墨烯/玻璃纤维/PA6复合材料。通过这种方法制得的石墨烯/玻璃纤维/PA6复合材料的力学性能有明显的提升,并且添加少量的石墨烯就能够代替大量的玻璃纤维,这使得复合材料的密度降低。

980

980

0

0

本发明公开了复合材料回转体组合式抗冲击结构及其制备装置和方法,包括由内之外依次包覆固定的金属薄壁筒体、内侧芳纶纤维缠裹层和外侧芳纶纤维缠裹层,内侧芳纶纤维缠裹层上间隔浸润树脂使内侧芳纶纤维缠裹层具有部分中空结构,外侧芳纶纤维缠裹层上均匀浸润树脂。本发明在现有复合材料回转体结构基础上,使树脂以一定规律浸润芳纶纤维层,从而形成部分中空结构,该结构在最大限度减轻结构重量基础上,增大了回转体的厚度,且保持了芳纶纤维层高韧性、能量吸收性能好的优点,增强了复合材料回转体抗冲击性能。同时,本发明可以显著提高复合材料回转体内侧金属薄壁与芳纶纤维层及外侧复合材料层层间连接强度,纤维定位性能好。

910

910

0

0

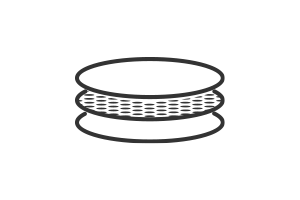

本发明涉及一种中空夹芯复合材料的制备方法,将裁定尺寸的中空夹芯织物与树脂在流水线上进行一体化连续复合;将复合后的产品进行熟化,然后收卷、切割,得到中空夹芯织物预浸料;将中空夹芯织物预浸料置于模具中加热后固化,得到中空夹芯复合材料。本发明方法制备的中空夹芯织物预浸料含胶量均匀,柔软不粘手,预浸料固化后的中空复合材料综合性能优异,且具有良好的随形性能,能够制备不同形状的中空复合材料,此外,还具有储存期长、使用便捷、固化周期短等优点,能够满足中空夹芯复合材料高效率、低成本的批量化生产。

775

775

0

0

本发明公开了一种环保高阻燃、高回弹汽车座椅复合材料及其制备方法,所述复合材料由聚醚多元醇1、聚醚多元醇2、聚醚多元醇3、聚氨酯硅油、发泡剂、催化剂、磷酸三(1-氯-2-丙基)酯、水、异氰酸酯A和异氰酸酯B组成,所述复合材料的阻燃性能高,遇火不易燃烧,从而保障了车辆的安全性和乘坐人员的人身安全。同时复合材料的回弹性能好,长期使用不会变形;而且由于本发明所述复合材料的使用原料均为环保原料,因而不会释放出对人体有毒有害的物质,对人体健康无危害。

712

712

0

0

本发明公开了一种复合材料构件寿命的预测方法,本发明通过确定自然气候老化试验与人工加速老化试验间的相关性系数R,并在人工加速老化试验中获得复合材料构件的失效时间T3,通过相关公式的计算,即可得到复合材料构件在自然气候老化试验中的失效时间,即复合材料构件的寿命,使用本发明方法可缩短试验时间,节约试验成本。本发明可适用于树脂型复合材料构件的寿命预测。

1078

1078

0

0

本发明属于木塑复合材料领域,公开了一种装饰用木塑复合材料及其制备方法,所述的木塑复合材料包括聚氨酯、聚异丁烯、聚丙烯、聚偏氯乙烯、榆木锯末、榉木刨花、KH570硅烷偶联剂、乙丙橡胶。所述的木塑复合材料的制备方法如下:(1)将榆木锯末和榉木刨花进行干燥粉碎,粉碎后备用;(2)打开高速混合机,向高速混合机中按重量加入流动状态的上述原料,均匀混合;(3)将木塑混合原料进行机械挤压,挤压方式为双螺杆挤压,双螺杆挤出后得木塑复合材料。

1133

1133

0

0

本发明涉及一种透气性医用手套用复合材料及其制备方法,属于医用复合材料领域。该透气性医用手套用复合材料,包括按照重量份数计的如下组分:天然橡胶15-25份、马来酸酐接枝三元乙丙橡胶5-10份、贝壳粉10-15份、纳米碳酸钙8-16份、椰子油酸单乙醇酰胺5-12份、菊酸乙酯2-7份、γ-甲基丙烯酰氧基丙基三甲氧基硅烷2-6份、聚碳化二亚胺0.5-3份、聚乙烯醇4-8份。本发明复合材料具有良好的弹性和抗老化性能,且可有效吸收汗液,保持手套内干燥清洁;本发明复合材料还具有良好的透气性;本发明制备方法简单易行,适于大范围推广应用。

826

826

0

0

本发明公开了一维纳米复合材料的制备方法,包括如下步骤:(Ⅰ)将双亲性多肽分子溶于水和乙腈的混合液中,培养制得多肽纳米纤维,并于所述多肽纳米纤维表面复合末端基团;(Ⅱ)将步骤Ⅰ制得的所述多肽纳米纤维分离提纯并分散至水溶液中,根据末端基团的性质加入相应的表层复合材料前驱物,利用原位生长的方法在多肽纳米纤维表面生长一层金属、半导体或高分子的纳米材料,制得基于多肽纳米纤维模板的一维纳米复合材料。本发明的纳米复合材料的制备方法尺寸性质精确可控,并且操作简便、通用性强,有益于扩大一维纳米复合材料在纳米材料领域的应用。

870

870

0

0

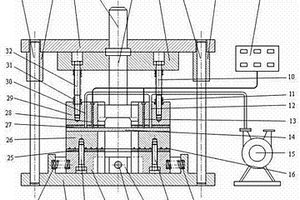

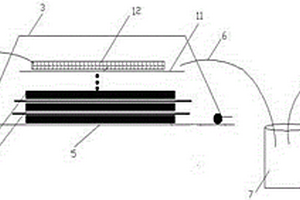

本发明公开了碳纤维复合材料一体化制造、试验装置及试验方法,属于复合材料成型、加工及应用领域。本发明的冲裁凸模(5)的端部为冲裁刃口,凹模(26)上设有冲裁凹模刃口,冲裁凹模刃口在冲裁过程中对复合材料片(14)施加剪切作用力,将其切断;凹模(26)下面开有凹槽,凹槽用于预埋电阻加热丝(16),电阻加热丝(16)通过加热凹模(26)将热量传递到复合材料片(14)上。本发明用于研究树脂在碳纤维织物中的浸渗行为、浸润态碳纤维复合材料冲裁时的剪切断裂行为、冲裁工艺条件对断面质量的影响、成型工艺条件对CFRP制件性能及质量的影响、为RFI工艺制造的CFRP材料提供所需的拉伸、压缩、弯曲、剪切、扭转试样。?

1087

1087

0

0

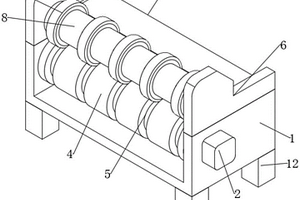

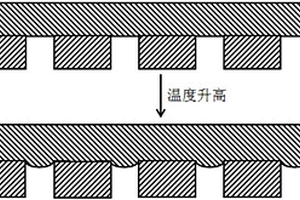

本实用新型公开了一种用于FRP复合材料成型用模具,包括箱体,所述箱体的一侧壁焊接安装有电动机,所述电动机的输出轴贯穿箱体的一侧壁并延伸至箱体的内部焊接安装有第一转动轴,所述第一转动轴的表面固定套设有下成型模具,所述下成型模具的表面开设有凹槽,所述箱体的顶部固定安装有固定板,所述固定板的相对面转动安装有第二转动轴。通过两组加热板对FRP复合材料进行加热使得FRP复合材料软化,进而便于后期压痕处理,通过电动机带动第一转动轴转动,通过第一转动轴带动下成型模具转动,FRP复合材料与下成型模具的顶部接触,通过凹槽与压痕环啮合进而对FRP复合材料进行压痕,通过多组凹槽与压痕环进而实现对FRP复合材料进行快速压痕成型。

本发明公开了一种谷胱甘肽功能化氧化石墨烯/金纳米棒复合材料及其制备方法和在环丙沙星吸附分离中的应用。通过种子介导的方法在氧化石墨烯上负载了金纳米棒,最后,用还原型谷胱甘肽对氧化石墨烯/金纳米棒复合材料进行改性,成功合成了谷胱甘肽功能化氧化石墨烯/金纳米棒复合材料。本发明的谷胱甘肽功能化氧化石墨烯/金纳米棒复合材料的最大吸附容量高于报道的氧化石墨烯的吸附容量,且可在短时间内达到定量吸附,吸附性能良好,对溶液中环丙沙星的最大吸附容量为476.2 mg g‑1。

1119

1119

0

0

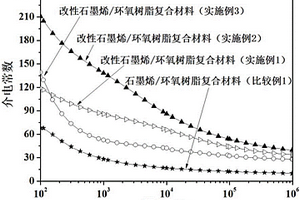

本发明公开了一种改性石墨烯/热固性树脂复合材料及其制备方法。将盐酸掺杂聚苯胺修饰的碳纳米管加入到氧化石墨烯水分散液中,反应物经过滤,洗涤,干燥后得到改性石墨烯,再与熔融态的可热固化的树脂均匀混合,经固化即可得到一种改性石墨烯/热固性树脂复合材料。本发明提供的改性石墨烯具有微电容结构,盐酸掺杂聚苯胺修饰的碳纳米管通过π-π共轭作用负载在石墨烯的表面,保持了石墨烯优异的电学性能,并阻碍石墨烯片层的相互接触,用于制备得到的改性石墨烯/热固性树脂复合材料具有高介电常数、低介电损耗、低渗流阈值的优点,并可通过调节石墨烯表面包覆盐酸掺杂聚苯胺修饰的碳纳米管含量的变化,实现对复合材料介电性能的控制。

804

804

0

0

本发明公开了一种细菌纤维素-纳米银复合材料的制备方法。该复合材料由以下步骤制备而得:将细菌纤维素湿膜进行预处理后,置于银盐溶液中浸渍,将吸附银离子的细菌纤维素转移至聚乙二醇溶液中,再向此混合体系滴加抗坏血酸溶液,经离心分离、洗涤和干燥后,获得细菌纤维素-纳米银复合材料。本发明在聚乙二醇保护下采用抗坏血酸还原银离子的方法,同时发挥聚乙二醇的稳定作用和抗坏血酸反应温和、无毒等优点,形成粒径小、分布均匀的纳米复合体系。细菌纤维素-纳米银复合材料可用于医用抗菌敷料等领域。

810

810

0

0

本发明提供一种钛合金硅藻土氧化铁复合材料及其制备方法,该复合材料吸波性能高,并且具有优越的阻尼性能。该方法工艺简单,生产成本低,适于工业化生产。一该复合材料以钛合金为基体,在基体上分布着硅藻土氧化铁复合物,硅藻土氧化铁复合物的颗粒为0.5-1mm;硅藻土氧化铁复合物占复合材料的体积百分比为45-55%,该钛合金基体的化学成分的重量百分含量:Al为3%~8%,Th为0.01%~0.05%,Si为0.5%-1%,其余为Ti;硅藻土氧化铁复合物是氧化铁钻入硅藻土的孔隙中,在孔隙壁面形成一层薄膜。

1032

1032

0

0

本发明涉及一种复合材料的纺纱方法,尤其是一种纳米级多孔静电纺复合材料的纺纱方法。其方法包括下列步骤:(1)将聚合物溶解于溶剂中制得均一的纺丝溶液;(2)将短纤维有序地铺放在静电纺接收板上形成短纤维有序层;(3)将纺丝溶液加入到静电纺装置的注射器中,由微量注射泵控制挤出,注射器喷口接高压正极,接收板接负极,进行静电纺丝。本发明由于在静电纺接收板上铺放了短纤维有序层,而可以方便简单的纺制具有纳米级多孔的复合材料,该复合材料结合了纳米纤维的超高比表面积和短纤维的独特风格与性能,应用前景无限,将是材料界的一项重要发现。

1108

1108

0

0

本发明公开了一种基于力化学改性木粉的木塑复合材料的制备方法,包括如下步骤:S1,制备加水木粉:将称取的木粉和水混合,得到一定水含量的加水木粉;S2,制备力化学改性木粉:将称取的加水木粉和活性化合物加入到混合设备中混合,将混合料放入力化学装置内进行力化学接枝改性,得到力化学改性木粉;S3,制备木塑复合材料:称取力化学改性木粉,再生热塑性塑料,润滑剂,抗氧剂,依次加入到混合设备中预混,得到的预混料用双螺杆挤出机进行塑化造粒,得到木塑复合材料,然后将复合材料加工成型得到木塑复合制品。本发明的优点在于能够改善木塑复合材料的界面相容性,使木粉在塑料基体中分散更加均匀,复合材料的力学性能得到提高。

886

886

0

0

本发明提供了一种预测纤维增强陶瓷基复合材料非闭合迟滞回线的方法,属于复合材料非闭合迟滞回线预测技术领域。本发明提供的预测纤维增强陶瓷基复合材料非闭合迟滞回线的方法,首先根据基体随机碎断模型确定基体裂纹间距,采用断裂力学界面脱粘准则确定界面脱粘长度、卸载界面反向滑移长度和重新加载界面新滑移长度,然后在此基础上分析卸载和重新加载过程中的纤维轴向应力分布,进而获得卸载和重新加载过程中纤维增强陶瓷基复合材料的应力‑应变关系方程,以此预测纤维增强陶瓷基复合材料非闭合迟滞回线。本发明提供的方法能够准确预测纤维增强陶瓷基复合材料非闭合迟滞行为。

1069

1069

0

0

本发明公开了一种导电高分子复合材料的制备方法,将处于固液共存相的金属与高分子材料混合,经加工成型,制得所述导电高分子复合材料。该方法利用金属处于金属相图中的固液两相共存区,以固液共存相态与高分子基体复合,实现金属在高分子基体内形成连续接触相,从而实现材料的高导电性,且加工成型简便;利用金属相图,通过金属组成、加工温度和金属相图杠杆定律来调控金属的固相率,从而使得复合材料性能易调控,实现从1×105Ω·cm到1×10‑7Ω·cm的变化。

1195

1195

0

0

本发明公开了一种陶瓷基复合材料热解碳PyC界面模型建立及剪切强度预测方法,基于陶瓷基复合材料PyC界面实际微观结构的观测结果,计算出PyC界面有序类石墨层单元的碳层间距、碳层堆积高度和碳层尺寸,建立了短程有序碳层和无定形自由碳并存的PyC界面三维乱层结构模型,结合陶瓷基复合材料纤维和基体结构模型,采用分子动力学方法模拟了陶瓷基复合材料纤维推入试验过程,准确预测出PyC界面剪切过程的应力‑应变曲线,曲线最高点所对应的应力值即为PyC界面剪切强度。本发明为陶瓷基复合材料PyC界面提供一种准确的建模方法,能够简便有效地预测界面的剪切强度,为之后计算陶瓷基复合材料力学性能提供了重要的界面剪切强度参数。

1099

1099

0

0

一种锂离子电池用硅/氮掺杂石墨烯复合材料制备方法及应用,属于硅/氮掺杂石墨烯复合材料制备方法及应用。本发明硅/氮掺杂石墨烯复合材料制备方法,通过商用硅粉和碳源及氮源的混合湿球磨,经干燥后在惰性气氛下采取高温固相烧结合成技术,调控反应过程中技术参数,实现对硅/氮掺杂石墨烯复合材料的硅含量调控,制备得到硅/氮掺杂石墨烯复合材料;并将其应用制作锂离子电池负极材料。优点:该材料作为锂离子电池负极表现出优异的循环及倍率性能,生产工艺简便可靠,原材料廉价易得,设备要求低,合成路线简单,便于调控,操作步骤可控性高,易实现大规模宏量化制备,且此复合材料极大提升了整体电化学性能。

1133

1133

0

0

本发明提供一种聚乳酸/聚乳酸接枝聚多巴胺复合材料的制备方法,所述方法利用多巴胺氧化自聚而得的聚多巴胺纳米粒子为引发剂,对丙交酯进行开环聚合,在PDA NPs的表面接枝PLA链,制备了聚乳酸接枝聚多巴胺复合纳米粒子,以提高纳米粒子在聚乳酸(PLA)基质中的分散性和相容性;进而将PDA NPs‑PLA作为纳米填料与PLA复合成型,制备得到聚乳酸/聚乳酸接枝聚多巴胺复合材料。本发明制备所得的复合材料具有较低的冷结晶温度、较高的紫外屏蔽性能及良好的力学性能与生物可降解性,可作为包装材料、农用膜材料、工程塑料、生物医用材料等应用于多个领域。

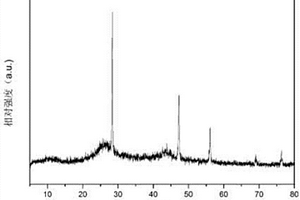

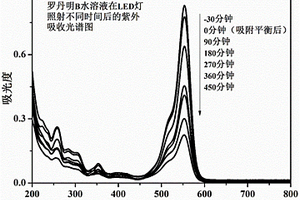

本发明公开了一种钛酸盐纳米锥/聚丙烯腈纳米纤维复合材料及其制备方法。以聚丙烯腈纳米纤维为载体,先在其表面沉积无定型TiO2作为种子层,然后在含有前驱体及形貌控制剂的溶液中沉积钛酸盐纳米锥。钛酸盐纳米锥的沉积增大了纤维复合材料的比表面积,其对污染物的吸附能力增强,且钛酸盐纳米锥的一维结构能提高光生载流体的传输能力,促进光生电子和空穴的分离,有利于光催化降解能力的增强。本发明提供的纤维复合材料制备过程简单,反应条件温和,耗能低,环境友好,应用广泛。

1037

1037

0

0

本发明涉及一种凹凸棒土复合材料及其应用。凹凸棒土交换/负载/组装/结合碱金属元素制备的凹凸棒土复合材料,该复合材料应用于书籍档案文献纸张的脱酸。本发明所制备的凹凸棒土复合材料,用于书籍档案等文献纸张的脱酸,优点如下:凹凸棒土是天然矿物,原料易得,凹凸棒土本身碱金属和碱土金属含量较高且具有特殊的结构;凹凸棒土复合材料中碱金属含量较高,碱性较强;凹凸棒土复合材料位于孔道中的碱金属具有缓释效果,可长时间维持文献纸张呈碱性;分散介质为氟代烷烃不易燃,沸点低、易挥发,对文献纸张和字迹破坏作用很小等。

本发明公开一种大尺寸工件表面Ti3SiC2基复合材料涂层及其制备方法,其中,制备方法包括如下步骤:S1.称量原料;S2.超声分散;S3.球磨;S4.将充分球磨混合后形成的物料,通过喷雾干燥法制得的微米团聚颗粒;S5.干燥、筛分;S6.对金属基体进行表面预处理;S7.同步送粉等离子堆焊;S8.保温,缓冷消除应力。本发明提供一种以Ti-SiC-C混合粉末为原材料通过等离子堆焊原位反应制得大厚度Ti3SiC2基复合材料涂层的方法。同时,依靠等离子堆焊制备技术拓展了Ti3SiC2基复合材料涂层的制造技术体系。具有方便可控、效率高,涂层与金属基体间为冶金结合的优点。

913

913

0

0

本发明公开了一种快速制备高热导率炭/炭复合材料的方法,将水和分散剂按照质量百分比为100:(0.1~0.5)的配比进行均匀搅拌,再加入占水质量10-60wt.%的中间相沥青基短切碳纤维进行混合,采用超声振荡促进纤维的分散;将制得的短切碳纤维水溶液注入石墨模具中置于0℃以下冷冻成固态块体,经冷冻干燥脱除水分并经压力成型降低短切碳纤维增强体中的孔隙率;将制得的短切碳纤维增强体进行反复浸渍沥青-炭化,并进行高温石墨化处理,得到高热导率的炭/炭复合材料。本发明所涉及的原料易得,工艺简单,生产周期短,生产成本低,所制备的炭/炭复合材料的密度和热导率高,在室温下垂直压力成型方向的热导率为322-368W/m×K,明显高于铝、铜等传统的散热材料。

1023

1023

0

0

本发明涉及一种三维石墨烯/聚苯胺复合材料的制备方法,属于石墨烯导电复合材料制备的领域,包括以下步骤:a.三维石墨烯的制备:将糠醇加入至表面活性剂水溶液中,水热反应得到聚糠醇;并将聚糠醇与氧化石墨烯混合后水热反应,得到氧化石墨烯/聚糠醇凝胶,还原一段时间,去掉聚糠醇,得到三维石墨烯;b.三维石墨烯/聚苯胺复合材料的制备:将所述步骤a的三维石墨烯分散于酸性溶液中,并加入苯胺,氧化剂,水热反应,得到三维石墨烯/聚苯胺复合材料。该方法是在多孔三维结构的石墨烯上生长聚苯胺,制备出的石墨烯/聚苯胺复合材料具有比表面积大,比电容高,稳定性和重现性好等特点,可广泛应用于超电容电极材料、储能材料、导热复合材料等领域。

888

888

0

0

本发明公开了一种聚合物基复合材料及其制备工艺。通过将金属片材和聚合物复合成型制得一种复合材料片材,然后将复合材料片材中的金属层蚀刻出垂直于金属层的孔洞,而复合材料片材中的聚合物层不受到蚀刻的影响。蚀刻后的金属层是连续的。这样制备的聚合物基复合材料,由于具有孔洞的金属层均匀地覆盖在聚合物基材上,聚合物基材的热膨胀也不会使得聚合物基材凸出到有一定厚度的金属层的表面,也就是说金属层的厚度可抵消聚合物基材的热膨胀,因而这种复合材料适合于用作在各种气象条件下使用的电触点材料。

1036

1036

0

0

本发明提供一种薄壁复合材料蒙皮结构件的低成本生产装置及工艺,该装置包括树脂储罐、注胶管路、真空袋膜、隔离层、密封胶条、模具、抽气管路、缓冲罐、真空设备,真空袋膜与模具通过密封胶条密封,真空袋膜与模具形成有密封腔室,密封腔室内设有若干层薄壁复合材料蒙皮的增强体、若干隔离层、脱模布一、导流介质;大大地提高了薄壁复合材料蒙皮结构件的生产效率,降低了成本;不仅使得复合材料在各个领域上的应用具有重量轻,力学性能优异的优点,更使得复合材料具有价格优势,增大复合材料的应用优势。

北方有色为您提供最新的江苏有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!