全部

1158

1158

0

0

本发明公开了一种塑性复合材料的制备方法,该制备方法包括:将热固性树脂、稀土、粘稠剂按比例混合形成混合物;加热搅拌该混合物直至粘稠状;快速冷却形成塑性复合材料。实施本发明的塑性复合材料的制备方法时,将热固性树脂、稀土、粘稠剂按比例混合形成混合物,加热搅拌该混合物直至粘稠状,快速冷却形成塑性复合材料。通过添加稀土,提高塑性复合材料的柔韧性及使用强度。

716

716

0

0

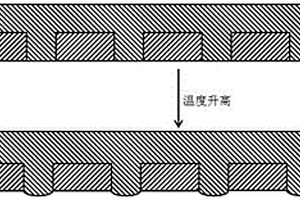

本发明涉及一种用于制备炊具的铝复合材料、铝复合材料的制备方法。该铝复合材料由基层和覆层轧制后再200‑400℃热处理形成,基层为铝合金层,覆层为不锈钢层、钛层或钛合金层,铝复合材料的厚度为1.5‑4mm,覆层的复合比为4%‑96%,基层的复合比为4%‑96%。该铝复合材料的基层和覆层结合强度高,达到32N/mm,不易分层。

737

737

0

0

本发明提供一种防噪音隔层复合材料板的制备方法,包括以下制备步骤:(1)将环氧丙烯酸树脂、甲基丙烯酸‑β‑羟乙酯、2‑乙基‑4‑甲基咪唑、环氧大豆油和混合固化剂混合均匀得到浇铸体;(2)将润湿后的工业盐粒铺在模具中并压实,经过预热升温后,将浇铸体渗流至盐粒间隙中,脱模清除盐粒即得到微孔型树脂板材;(3)将不饱和聚酯树脂、邻苯二甲酸二甲酯,过氧化苯甲酰混合均匀浇铸到玻璃纤维织物上,干燥得到玻璃纤维复合材料;(4)用微孔型树脂板材夹在2片玻璃纤维复合材料中,用外壳包裹严实,即得到防噪音隔层复合材料板。本发明制备得到的防噪音隔层复合材料板可加工性强,能有效隔断噪声,质量轻易于运输,可满足不同场合的需要。

827

827

0

0

本发明公开了一种多层分级结构超级电容器复合材料的制备方法,包括以下步骤:S1、将泡沫镍刻蚀,冲洗,超声,清洗,干燥,得到泡沫镍基底;S2、将镍源、十二烷基磺酸钠和尿素溶解于去离子水中,搅拌,然后加入含有铈源的水溶液,搅拌,再加入泡沫镍基底,搅拌反应,得到前驱体;S3、将前驱体过滤,干燥,煅烧,得到NiO‑CeO2电极材料;S4、将NiO‑CeO2电极材料与丙酮溶液混合,搅拌,加入碳纳米管,搅拌,升温,待溶液完全挥发,得到多层分级结构超级电容器复合材料。本发明提出了一种多层分级结构超级电容器复合材料的制备方法,在降低复合材料制备成本的同时,有效提高了复合材料的电化学性能。

904

904

0

0

本发明涉及一种用于机车高速涡轮的高强度碳化钛颗粒增强铜基复合材料及其制备方法,该高强度碳化钛颗粒增强铜基复合材料由如下体积百分比的组分组成:纯度大于98%的高纯度碳化钛0.05-1.5%,铜合金ZCuSn10Pb1?98.5-99.95%。制备高强度碳化钛颗粒增强铜基复合材料经过搅拌、熔炼、铸造等步骤。本发明提供的用于机车高速涡轮的高强度碳化钛颗粒增强铜基复合材料利用碳化钛高硬度,高强度,化学稳定好,不水解,高温抗氧化性好的优势,使得复合材料具有更高的强度、硬度、耐磨性以及耐腐蚀性,从而延长高速涡轮机的使用寿命。

本发明提供一种碳纤维复合材料异形工字梁的制备方法及所得异形工字梁,该方法通过将定型剂按3‑8g/m2 的质量施撒在碳纤维织物上,并热定型,待碳纤维织物定型结束利用裁剪机将织物裁剪成所需形状,然后将裁剪成指定形状的织物铺贴在预先准备好的模具上,得到预制体,待铺层完毕后将预制体置于真空袋里密封保存;再进行复合材料液体成型获得碳纤维复合材料异形工字梁粗成品;对粗成品处理得到碳纤维复合材料异形工字梁成品。本发明所得碳纤维复合材料异形工字梁承载能力大、刚性好、自重轻、表面光洁度高、制品孔隙率低、外表面尺寸和树脂含量能精确控制。

842

842

0

0

本发明公开了一种环保高阻燃汽车内饰软顶棚复合材料及其制备方法,所述复合材料由聚醚多元醇1、聚醚多元醇2、聚醚多元醇3、聚醚多元醇4、聚醚多元醇5、聚氨酯硅油、催化剂1、催化剂2、磷酸三(2-氯乙基)酯、水和异氰酸酯组成,所述复合材料的阻燃性能高,遇火不易燃烧,从而保障了车辆的安全性和乘客的人身安全。本发明所述复合材料具有不易变形性,即使长期使用也不会发生变形,另外由于所述复合材料的使用原料均为环保原料,因而也不会释放出对人体有毒有害的物质。

808

808

0

0

一种高流动性纤维增强PC/ASA复合材料及其产品,所述复合材料按重量份数表示包括:热塑性树脂,所述热塑性树脂包含PC树脂30~50份及ASA树脂1~10份;增强填充材料,所述增强填充材料包含扁平截面玻璃纤维20~50份及颗粒状填充材料玻璃微珠0.01~5份;阻燃剂0.01~15份。所述产品为经所述高流动性纤维增强PC/ASA复合材料成型后产生的产品。本发明的高流动性纤维增强PC/ASA复合材料及其产品,在保持良好的机械性能的同时使得到的复合材料具有很高的流动性,且使成型后产生的产品不易翘曲。

本发明涉及一种用于可见光催化的SnS‑SnS2/电纺纤维复合材料的制备方法,包括步骤:制备PVDF/SMA电纺纤维毡,制备SnS2/电纺纤维毡,制备SnS‑SnS2/电纺纤维复合材料。本发明的有益效果是:SnS‑SnS2/电纺纤维复合材料均匀、连续,以电纺纤维毡作为光催化剂的载体,可提高光利用效率和复合材料的稳定性,减少催化剂的流失,有助于光催化复合材料的规模应用。

1142

1142

0

0

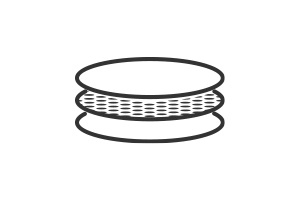

本发明公开了一种三明治结构的纺织废胶基纤维吸声复合材料及其制造方法,包括:纺织废胶粉、受阻酚类抗氧剂AO?2246和单孔尼龙长丝。其制备方法包括:混炼、热压成形和复合。本发明选用一种带有较强极性且具有三维网络结构的纺织废胶粉作为基体,加入一种极性功能有机小分子AO?2246经混炼均匀、热压成型为废胶基阻尼复合膜,然后与单孔尼龙长丝进行复合形成成品。纺织废胶和受阻酚AO?2246阻尼减振复合材料作为三明治结构复合材料的夹持层,一方面可利用其阻尼特性来改善结构复合材料的吸声性能,另一方面可以有效保护纤维层,从而赋予三明治结构的纤维增强纺织废胶吸声复合材料以吸声性能和工业应用所需的力学性能。

1013

1013

0

0

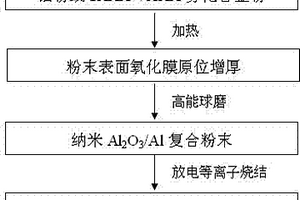

本发明涉及颗粒增强铝基复合材料,特别涉及一种纳米Al2O3颗粒增强铝基复合材料的制备方法。其特征在于:将铝粉表面氧化膜的原位可控生长、破碎及快速固结集成应用于制备块体铝基纳米复合材料,具体步骤如下:1)将50~200μm铝粉或合金粉在空气中加热形成一定厚度Al2O3膜;2)在行星式高能球磨机中球磨粉末以破碎氧化膜;3)将球磨后的复合粉末置入高强石墨模具进行放电等离子烧结,即获得纳米Al2O3颗粒增强铝基复合材料。所制得铝基纳米复合材料中基体晶粒细小,体积分数为2~10%的纳米Al2O3颗粒弥散均匀,与基体界面结合良好,力学性能优异。本发明流程短、成本低、操作流程简单,容易实现工业化。

本发明公开一种基于微结构图像识别的纤维增韧复合材料各向异性导热系数预估方法,采用本发明基于微结构图像识别的纤维增韧复合材料各向异性导热系数预估方法后,可以针对纤维增韧复合材料内部非均匀、非均质的实际分布规律,克服Rayleigh等理论模型、渐近展开均匀化方法和微单胞直接数值模拟在预测复合材料导热系数时都需要假设材料中纤维具有周期性排列的不足之处,充分考虑复合材料内部纤维分布随机性的影响,并将其引入导热系数的预估中,提高真实材料导热系数的预估精度。

1088

1088

0

0

一种抗老化木塑复合材料及其制备方法,该复合材料是由经偶联剂处理的麦秸秆、聚丙烯(PP)、脱模剂、抗老化剂组成,其中麦秸秆为50%,聚丙烯为48%,脱模剂为1.5%,抗老化剂为0.5%;上述的偶联剂为KH550,脱模剂为硬脂酸锌,抗老化剂为UV327;其制备方法在于,麦秸秆经粉碎烘干,用偶联剂处理与抗老化剂、脱模剂混合烘干,PP膜与处理的麦秸秆粉混炼,铺装,模压成型,冷却脱模,制得一定规格的木塑复合材料;同时制备的复合材料具有木质制品的外观、木塑复合材料的加工特性和一定的耐老化性,使用范围广。

1099

1099

0

0

本发明涉及一种碳纤维复合材料拉索制索方法,所述方法是将确定根数的碳纤维复合材料筋材呈正六边形紧密排列,构成碳纤维束,经左旋轻度扭绞1~3°后绕包高强度聚酯纤维带,用于索体的定型,将定型后索体分两次热挤高密度聚乙烯,形成高密度聚乙烯护套,在碳纤维束两端安装有锚具,锚具形式采用“锥筒形+直筒式”构造设计,形成锚固锥段和锚固直筒段,碳纤维复合材料筋材在锚固锥段发散开来,用前、后两个分丝板来定位,锚具的锥腔与碳纤维复合材料筋材之间的空隙处灌注环氧树脂砂浆,常温固化。本发明方法可以增加锚固树脂砂浆与筋材间的挤压摩擦力,减小锚固长度,提高聚乙烯护套与碳纤维复合材料索体的紧密结合度,同时又便于成索盘卷运输。

746

746

0

0

本发明公开了一种连续玻纤增强聚丙烯-尼龙复合材料及其制备方法,该复合材料由以下按总重量百分比计的各组分组成:15~50%连续玻璃纤维、14~50%尼龙、2.0~5.0%极性单体接枝聚合物型相容剂、0.2~2.0%硅烷类偶联剂和0.9~2.0%热稳定剂,其中连续玻璃纤维为直径小于18µm的长无捻粗纱E玻璃纤维,聚丙烯的熔融指数为50~360g/10min,尼龙为尼龙6或尼龙66,该复合材料既解决了聚丙烯与尼龙之间的分层问题,实现两者的优良混合,改善了复合材料后续的相容性及分散性问题,又使得加工工艺简便易操作,所得复合材料拉伸强度最高可达150MPa,弯曲强度最高可达240MPa,弯曲模量最高可达9900MPa,缺口冲击强度最高可达44KJ/m2。

1167

1167

0

0

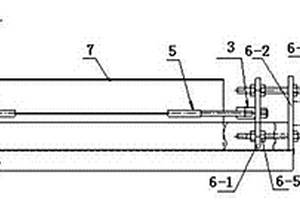

本发明公开了一种碳纤维复合材料电缆芯长期性能检测装置,它包括:底座(1),安装在底座(1)上的拉力传感器(2),与拉力传感器(2)通过连接件(3)相连的碳纤维复合材料电缆芯的左侧连接金具(4),通过连接件(3)与碳纤维复合材料电缆芯的右侧连接金具(5)相连的移动支架(6),安装在左侧连接金具(4)与右侧连接金具(5)之间的外加条件发生装置(7),显示器及控制系统(8)。该检测装置,结构设计合理,操作方便,检测效率高,能在外加环境条件下检测出多项数据,可实现碳纤维复合材料电缆芯长期性能检测,为评价碳纤维复合材料电缆芯的性能提供科学依据。

777

777

0

0

一种复合材料液压缸的缸筒,涉及液压缸的结构,包括钢质内衬、复合材料层、两个端盖,两个端盖分别焊接在钢质内衬的两端,两个端盖的内径与钢质内衬的内径相等,两个端盖的外径均大于钢质内衬的外径,两个端盖和钢质内衬形成哑铃型,复合材料层包裹在哑铃型的钢质内衬和两个端盖的外部;在所述复合材料层与每个端盖之间分别通过销钉连接。本实用新型通过销钉连接复合材料层与端盖,避免缸筒端部与复合材料层之间通过胶接产生的质量问题。复合材料液压缸缸筒的连接结构具备体积较小、制造相对简单,易于实现的特点,给液压缸缸筒轻量化的设计提供一种用于钢质零件与复合材料层的连接方案。

716

716

0

0

本实用新型提供的一种用于复合材料管的预紧力齿强连接装置,包括外套管、内压管;待连接的复合材料管一端与外套管的内壁固连;内压管通过过盈配合设置在复合材料管的内壁;所述外套管和内压管互相连接。本实用新型提供的用于复合材料管的预紧力齿强连接装置结构简单,使用方便,成本低廉,承载力高,连接效率高;本实用新型将金属件与复合材料管通过齿装配后,通过一定方法在复合材料齿上施加径向压力,再通过复合材料齿根位置层间抗剪能力以及接触面上的摩擦阻力共同传递外荷载,从而达到锚固复合材料管的目的。

674

674

0

0

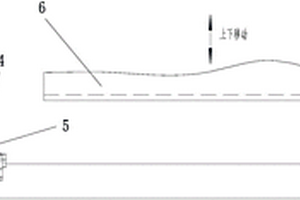

本实用新型属于复合材料经编机领域,特别涉及一种用于复合材料(碳纤维或者玻璃纤维复合材料)多余料切割的切割组件,复合材料切割组件,其包括支架,其特征在于:所述的支架上设置有横移机构,割刀组件设置在横移机构上,还包括压板,压板位于割刀组件的上方,且分段调节压板与割刀组件之间的距离,所述的压板上设置有与割刀组件配合的韧性组件;本实用新型设计了一种复合材料的切割组件,其能够调整压板与割刀之间的距离,方便材料的进入,当材料进入后,能够调整刀砧与割刀之间的配合深度,保证了切割的质量,本实用新型结构简单,切割快速有效。

988

988

0

0

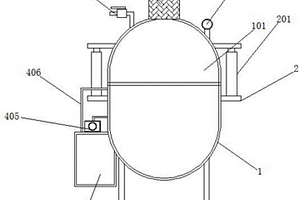

本实用新型公开了一种EVA复合材料的加工设备,包括一号罐体、二号罐体、电机和搅拌桨,所述一号罐体上方活动连接有二号罐体,所述二号罐体顶部固定安装有电机,所述电机的动力输出端固定连接有搅拌桨,所述一号罐体和二号罐体侧壁两端均固定焊接有固定座,所述固定座内腔固定安装有液压伸缩杆,所述一号罐体的壳体由外壳和内胆组成,所述内胆位于外壳内腔,所述外壳和内胆连接处设置有注水槽。本实用新型在使用过程中可快速将制备原料注入进罐体内和从罐体内将制备好的复合材料快速取出,对复合材料制备完成后,可对复合材料进行快速的降温使其冷却成型,从而大大提升了对EVA复合材料的制备效率。

849

849

0

0

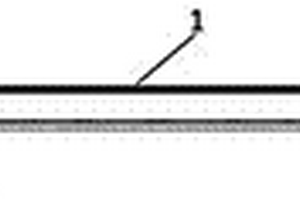

本实用新型公开了一种聚合物基复合材料。通过将金属片材和聚合物复合成型制得一种复合材料片材,然后将复合材料片材中的金属层蚀刻出垂直于金属层的孔洞,而复合材料片材中的聚合物层不受到蚀刻的影响。蚀刻后的金属层是连续的。这样制备的聚合物基复合材料,由于具有孔洞的金属层均匀地覆盖在聚合物基材上,聚合物基材的热膨胀也不会使得聚合物基材凸出到有一定厚度的金属层的表面,也就是说金属层的厚度可抵消聚合物基材的热膨胀,因而这种复合材料适合于用作在各种气象条件下使用的电触点材料。

791

791

0

0

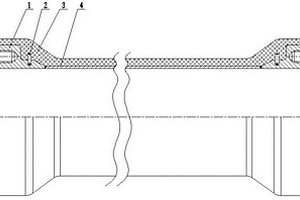

本实用新型提供一种碳纤维复合材料地铁底架,该种碳纤维复合材料地铁底架采用蜂窝泡沫夹层结构,该种碳纤维复合材料地铁底架包括由上而下依次设置的上蒙皮、夹芯层和下蒙皮,夹芯层采用蜂窝泡沫及预先成型的走线管拼接而成,上蒙皮上附着若干横筋;该种碳纤维复合材料地铁底架,蜂窝泡沫夹层结构,不仅降低了制造成本,而且隔音、隔热性能优异,抗冲击性和抗冲击回弹变形能力增强,更重要的是有效的减轻重量,达到轻量化的目的。

755

755

0

0

本实用新型公开了一种复合材料试验件分条切割装置,包括:工作台、第一电机、锯片、限位滑板、推板和输送带,所述第一电机设置在工作台的底部,所述锯片设置在第一电机的转轴上,且锯片的上部突出在工作台之上,所述限位滑板和推板竖直分布在工作台上且位于锯片两侧,所述工作台上设置有位于推板外侧的第一导向套,所述推板背面设置有贯穿第一导向套中的导向杆,所述输送带设置在推板上,且输送带的工作面与限位滑板正面相平行。通过上述方式,本实用新型所述的复合材料试验件分条切割装置,利用输送带对复合材料试验件的一侧进行摩擦驱动,实现复合材料试验件切割时的自动进给,提升了操作的安全性。

780

780

0

0

本发明公开了一种用于光热净化污水的木基复合材料及其制备方法和应用,属于光热转换技术领域。该方法为木材经MOF前驱体溶液真空浸渍后,在木材孔道中生长金属有机框架材料,制得用于光热蒸发及重金属离子去除的木基复合材料。该复合材料中聚多巴胺光热材料可以将太阳光谱转化为热能,从而高效地进行净水蒸发;木材基底可以有效地降低热传导损失,实现热集中,提高光热转换效率;此外木材本身的疏水特性加快了水的传输与蒸发;多孔MOF纳米材料可以吸附污染物离子。实现污水离子去除的目的。该复合材料提供的制备原料成本低,工艺简便,可重复性高,易于大批量生产,在海水淡化、污水净化等多学科交叉领域具有广泛的应用前景。

688

688

0

0

本发明公开了一种基于声发射手段的复合材料纤维编织层损伤识别方法,属于无损检测技术领域,利用声发射无损检测手段实现对纤维增强型复合材料的不同纤维编织层损伤状况的监测,将声发射技术与多尺度分析信号的小波分析手段以及有效的模式识别技术相结合,能够实现对纤维增强型复合材料结构的不同纤维编织层进行有效、准确且实时的在线无损检测。本发明包括以下步骤:建立被监测材料的损伤特征分析表;依据得到的损伤特征分析表建立声发射在线监测系统。本发明的方法提高了检测的准确性,对复合材料损伤检测更为细致,对损伤的评价更为可靠。

本发明提供了一种Al₂O₃‑PMMA复合材料,所述复合材料包括Al₂O₃颗粒和复合在所述Al₂O₃表面的PMMA层;所述复合材料具有类球形颗粒的形貌;所述复合材料具有核壳结构;所述Al₂O₃与所述PMMA的质量比为1:(30~50);所述PMMA的分子量为80000~200000 g/mol。本发明采用PMMA将Al₂O₃颗粒完整的包合在内部,得到具有高粘接性、高润湿效率的核壳状颗粒。本发明提供的复合聚烯烃隔膜,润湿效率高,电解液能更加均匀的充满隔膜的孔隙中,还能够抑制隔膜的收缩,提高热稳定性,而且颗粒粒径较大,堆积规整,对隔膜的热收缩有更明显的抑制作用,从而使隔膜的热稳定性更加突出。

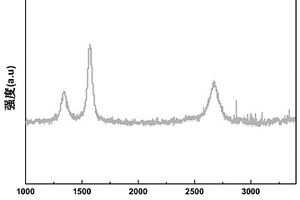

本发明提供了一种基于原位聚合的导电/导热石墨烯/形状记忆聚合物复合材料、制备方法及应用,属于高性能复合材料的合成领域。通过原位聚合的方法制备,首先将以石墨烯为主的导电填充相分散在合成形状记忆聚合物基体的液相单体和/或溶剂中形成分散液,然后再将载有导电填充相的分散液与合成形状记忆聚合物单体进行聚合反应,从而制备石墨烯/形状记忆聚合物复合材料。合成的复合材料电导率达到33.16S/m,熔融温度为290℃~310℃;发生预变形时形状固定率范围是50~99%;材料在预变受热后发生形状恢复,其形状恢复率范围为10~95%。制备的石墨烯/形状记忆聚合物经预变形后可以完整包覆在任意大小与形状的电子设备当中,对设备进行有效电磁屏蔽、抗静电和热传导。

1042

1042

0

0

本发明公开了一种导热绝缘复合材料及其制备方法。本发明的导热绝缘复合材料的制备方法,包括如下步骤:1)将导热硅橡胶均匀涂布在绝缘膜的单侧或双侧;2)将经步骤1)涂布有导热硅橡胶的绝缘膜烘烤,收卷得到所述导热绝缘复合材料。本发明的制备方法简化了操作步骤,提高了生产效率,减少了不必要的浪费,降低了成本,且便于客户自动化生产使用;本发明制得的导热绝缘复合材料的厚度小、厚度公差小、表面平整度高、性能均一且无需保护膜保护,具有优异的导热性能,导热系数大于1w/mk,绝缘强度大于4kv/mil,而且在高温环境下依然能够保持很好的导热性和绝缘性,产品稳定性好。

884

884

0

0

本发明提供一种导热微球、导热复合材料及其制备方法。本发明采用原位光固化方法制备光固化树脂/BNNS@PDA复合导热微球:以BNNS@PDA为颗粒乳化剂,以光固化单体为油相,水相为1wt%PVA水溶液,将油水两相混合经乳化机乳化形成pickering乳液,在紫外灯照射下进行固化,经离心、洗涤、干燥后得到光固化树脂/BNNS@PDA导热微球。其次,制备聚合物基导热复合材料的方法为:将聚合物基体与光固化树脂/BNNS@PDA导热微球以及BNNS@PDA共混,在模具中经过加热固化后形成导热复合材料。本发明所述的导热微球、导热复合材料具备良好热导率以及各向同性的导热特性。本发明制备方法具有成本较低、操作简单以及重复性好等优点。

815

815

0

0

本发明公开了一种超级隔热气凝胶复合材料及其制备工艺,该气凝胶复合材料,由二氧化硅气凝胶与增强泡棉复合而成,所述二氧化硅气凝胶在所述气凝胶复合材料中的质量占比为80%~95%,所述增强泡棉为隔热海绵发泡材料。本发明制备方法,包括配制溶胶、浸胶老化、疏水改性和干燥处理等步骤,其中配制溶胶采用单一的氟化氨水溶液作为催化剂,实现“一步催化法”制备溶胶;工艺更简便,所用催化剂为铵盐,避免了对设备和人体的损害。且本发明制备而得的气凝胶复合材料,其二氧化硅气凝胶的质量占比约80%~95%,能充分发挥二氧化硅气凝胶的优良性能,隔热性能优异,并具有良好的压缩性。

北方有色为您提供最新的江苏有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!