全部

本发明涉及一种用于阴离子染料废水处理的改性硅胶吸附材料的制备方法,该方法首先利用水沉降除去硅胶中的微小粒子,再将处理后的硅胶加入反应容器中,加入溶剂搅拌,加入去离子水,搅拌,使硅胶充分分散在溶剂中,再将3-氨丙基三烷氧基硅烷逐滴缓慢加入到反应容器中,常温反应,减压蒸馏除去溶剂,得到白色的粉末,真空干燥,再用无机酸酸化,水洗,烘干即得到用于阴离子染料废水处理的改性硅胶吸附材料。3-氨丙基三烷氧基硅烷以共价键的方式接枝在硅胶表面,因此不必担心有机物泄露的问题,该方法反应条件温和,简单可靠,产率极高,无污染,应用前景十分广阔。通过本发明所述方法获得的用于阴离子染料废水处理的改性硅胶吸附材料化学性质稳定,对废水中的阴离子染料表现出优异的吸附性能。

1124

1124

0

0

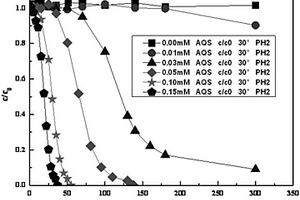

本发明提供了一种蒽醌类物质降解印染废水的方法,该方法在印染废水中加入蒽醌类物质,混合均匀即形成降解体系,放置进行降解。所述的蒽醌类物质为2-磺酸钠蒽醌(AQS)或2,6-蒽醌二磺酸钠(AQDS)。所述的降解体系为酸性环境。所述的降解体系为常温。所述的蒽醌类物质的在降解体系中的浓度为0.01~0.15mmol/L。本发明的方法能够在不使用例如过硫酸盐,高锰酸盐以及双氧水等氧化剂的情况下有效降解印染废水,而现有的高级氧化技术均需加入氧化剂,能耗高、条件苛刻,以及氧化剂用量过大、处理成本较高,而本申请的方法避免了这些问题,克服了本领域技术人员认为降解印染废水需要加入氧化剂的技术偏见,达到了预料不到的技术效果。

1093

1093

0

0

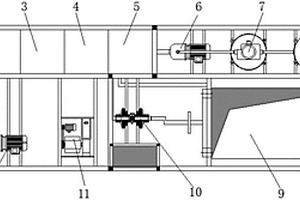

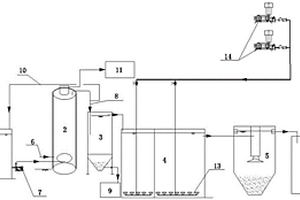

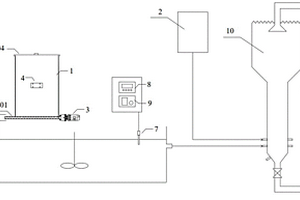

本发明公开了一种含油废水的回收方法,它是通过增加气浮式自动油水分离装置对含油废水进行回收利用,具体先将含油废水进行短时间自然重力油水隔离,再将进入废水罐的废水继续静置沉降和油水自然分离,再进入多级平流式隔油池,继续进行油水分离,分离后的油送入储油罐;经多级隔油池处理后的废水再经废水泵提升加入压缩空气并经混合反应器充分混匀,进入气浮式自动油水分离装置分离,分离出的油经输油泵送至储油罐;分离出的水自流进入过渡水箱,再用废水提升泵送至废水调节罐,待进一步处理达标后对外排放。本发明采用气水混合反应器,利用气体本身的浮力将污染物带出水面,从而达到分离目的,所以油水分离效率很高。

759

759

0

0

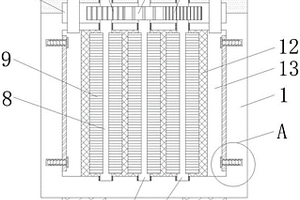

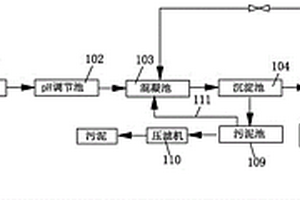

本实用新型公开了一种小型化一体化印刷印染废水处理装置,包括废水收集池,所述废水收集池的上部设置有提升泵和搅拌风机,所述废水收集池的后侧设置有压滤机清水池和反应池组;所述反应池组由从左到右依次连接的酸碱反应池、PAC反应池、PAM反应池和过滤池;所述压滤机清水池的右侧设置有增压泵,所述增压泵的右侧设置有石英砂过滤器,所述石英砂过滤器的右侧设置有袋式过滤器,所述压滤机清水池、增压泵、石英砂过滤器和袋式过滤器之间依次管连接。本实用新型不仅整体规格较小,且具备了印刷印染废水所需要的完整过程,在处理后不仅达到了排放标准,还可以供印刷、印染场再次使用,提高了水资源的利用率。

1000

1000

0

0

本实用新型公开的属于废水处理技术领域,具体为一种废水处理用过滤膜组件,其包括:限位板、过滤网、收纳盒、第一吸附球、第二吸附球和第三吸附球,所述限位板中间位置镶嵌安装过滤网,所述过滤网包括第一过滤网、第二过滤网、第三过滤网和第四过滤网,所述第一过滤网位于限位板顶部,所述第二过滤网位于第一过滤网底部,所述第三过滤网位于第二过滤网底部,所述第四过滤网位于第三过滤网底部,提高过滤效果,第一吸附球用于吸附废水中的大型颗粒状杂质,第二吸附球用于吸附废水中的小型大型颗粒状杂质,第三吸附球用于吸附废水中的色素和刺激性气味,提高吸附效果,便于安装和拆卸。

1033

1033

0

0

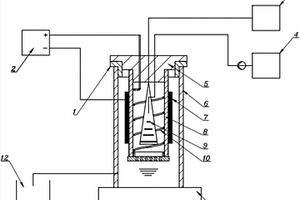

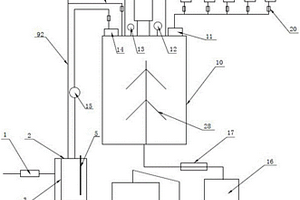

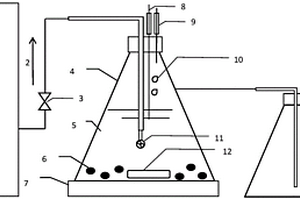

一种气液两相膜低温等离子体废水处理装置,将废水和工作气体分别通入等离子体装置内,其中工作气体引入到气带锥形分布器内部,废水则沿着气带锥形分布器的外表面缓慢流下;工作气体通过气带锥形分布器表面分布的气带,在气体压力作用下,与气带锥形分布器外壁的废水形成气液两相薄膜向四周散开并进入到高压电极内部的低温等离子体环境;气液两相薄膜在低温等离子体环境下放电产生活性基团与水中的有机污染物发生反应。本实用新型采用气带锥形分布器将废水与工作气体形成气液两相薄膜向四周散开并进入到高压电极内部等离子体环境,形成气液两相薄膜同时放电产生活性基团与水污染物直接接触并反应,提高污染物的去除率和能量利用率。

798

798

0

0

本实用新型公开了一种生产酚醛树脂产生的废水处理装置,包括供水池,所述的供水池旁还设置有阳离子树脂塔、阴离子树脂塔和集水器,所述的阳离子树脂塔、阴离子树脂塔、集水器和供水池通过管道顺序串接;电镀废水经集水器集中后通过管道传递到树脂塔,通过树脂塔内的阴阳离子交换树脂对电镀废水中的重金属的吸附能力,净化废水;本实用新型的有益效果:在达到国家重金属废水排放标准的情况下可以通过树脂塔的反向交换反应,回收利用重金属。

1085

1085

0

0

本实用新型涉及一种高含盐有机废水的处理系统,所述系统包括顺次相连通的水解酸化池、IC反应塔、沉淀罐、曝气生化反应池和二沉池,所述IC反应塔底部还与啤酒厂硅藻土加入管相连通。本实用新型在IC反应塔中加入啤酒厂硅藻土对含盐废水进行培养驯化,利用啤酒厂硅藻土的特性产生颗粒污泥,同时产生大量的嗜硫菌,提高含盐废水的有机物去除效果,使得厌氧反应能够稳定运行;本实用新型解决了高盐度有机废水进生化系统,特别是厌氧系统(IC)含盐浓度不变的情况下,提高IC反应塔的污泥抗冲击能力,形成颗粒污泥,提高COD的处理效率,确保IC反应塔在现有废水情况下的稳定运行。

784

784

0

0

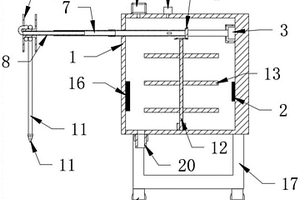

本实用新型属于废水处理领域,具体的说是一种具有防堵塞功能的废水处理设备,包括处理箱;所述处理箱的顶部固定连接有安装架,所述安装架的底部开设有安装槽,所述安装架的顶部固定连接有电机,所述电机的输出轴通过联轴器固定连接有转动杆;通过处理箱、安装架、安装槽、电机、主转动齿轮、转动杆、第一副转动齿轮、第一连接杆、毛刷、第二副转动齿轮和第二连接杆的结构设计,实现了废水处理设备滤网不易堵塞的功能,解决了废水处理设备滤网容易堵塞的问题,能够对堵塞的滤网进行清理,通过毛刷便于将粘覆在滤网表面的杂物进行处理,提高废水处理设备的使用效果,便于使用者的清洁工作,进一步满足使用需求。

850

850

0

0

本实用新型公开了废水处理设备技术领域的一种可处理絮状物的废水处理设备,包括污水处理箱、第一电机、第二电机和蓄纳箱,所述第一电机固定连接在所述污水处理箱的左侧壁上侧中间,且所述第一电机的输出端贯穿所述污水处理箱的左侧壁上侧中间,并延伸至所述污水处理箱的内腔,所述第二电机固定连接在所述污水处理箱的前侧壁右上侧,且所述第二电机的输出端贯穿所述污水处理箱的前侧壁右上侧,并延伸至所述污水处理箱的内腔,该可处理絮状物的废水处理设备,结构设计合理,能够自动对废水的过滤滤板进行清理,过滤效率高,提高了废水处理装置的使用效率,清理过程省时省力,降低了工作人员的劳动强度。

955

955

0

0

本实用新型公开了一种生活废水用的环保消毒杀菌装置,涉及废水处理技术领域,包括支架、设置于支架顶部的水箱、设置于水箱顶部的箱盖和设置于箱盖顶部中心处的进水管,水箱中部设置有安装板,安装板内转动设置有用于安装过滤桶的转座,转座底部设置有转轴,转轴表面从上到下依次设置有用于进臭氧的转板和多个搅拌桨,转板与臭氧发生器连通;转轴与水箱底部转动连接,且转轴贯穿水箱连接有第一锥齿轮,第一锥齿轮与第二锥齿轮由电机驱动。在本实用新型中,通过转动设置于水箱内的过滤桶对废水进行快速的过滤,并在过滤桶转动的同时带动进臭氧的转板转动,加快臭氧与废水的反应,从而大大的提高废水消毒杀菌的效率。

879

879

0

0

本实用新型提供一种分散黄生产用废水检测装置,涉及水质检测技术领域,该分散黄生产用废水检测装置包括箱体,所述箱体上固定安装有检测装置本体,所述箱体的内壁固定安装有转动驱动装置,所述转动驱动装置的输出端固定连接有第一锥形齿轮,通过设置内套管与外套管伸缩配合能够调节配重头进行水平方向移动,转动驱动装置转动通过第一锥形齿轮、传输管、连接套、外套管和内套管的传动带动工字轮转动,工字轮转动通过卷绕软管带动配重头进行上下移动对不同深度位置的废水进行取样,提高了废水池各位置取样的方便性;同时转动驱动装置转动能够带动转轴转动,转轴转动带动搅拌杆转动对样品进行搅拌,避免了因样品沉淀分层而影响废水检测。

1070

1070

0

0

一种含酸废水处理设备的盐酸或硝酸回收装置,包括用于酸回收设备的换热器,所述换热器设有废水进料口,其特征在于:还包括热泵机组和冷凝组件,所述热泵机组的热交换端与换热器通过第一循环组件连接,所述热泵机组的冷交换端与冷凝器通过第二循环组件连接,所述换热器设有一挥发酸出料口,所述挥发酸出料口通过管道接入冷凝器的内管回收组件。本实用新型是通过利用硝酸或盐酸溶于水且沸点低于水很多的特性,解决含酸废水盐酸或硝酸提取回用,降低含盐酸或硝酸废水处理高成本难题,原液侧换热器中的高温废水中的挥发酸在流向冷凝器回收酸的过程中所产生的负压,更利于挥发酸的流动,回收侧冷凝器负责回收挥发酸,达到节能减排。

1099

1099

0

0

一种石英砂生产中的含酸废水循环中和处理装置,包括中和仓和筛滤仓,所述的中和仓顶部设有酸废水进管和中和液进管,酸废水进管和中和液进管竖直向下穿过中和仓顶面设置,位于中和仓内的酸废水进管和中和液进管一端上分别设有一节盘管段,两节盘管段相互咬合设置,在两节盘管段的底面上均布设有多个雾化喷头;中和仓底部设有排液管,排液管一端穿过中和仓侧壁并连接至循环泵上,循环泵上设有回液管,回液管延伸至与中和仓侧壁靠近上部的位置连接,回液管上设有电控三通,电控三通上设有连接至筛滤仓的连接管。本新型采用上述结构,能够对石英砂生产所产生的酸废水进行有效中和处理,提高中和处理效率及质量,解决污水排放污染问题。

1044

1044

0

0

本实用新型属于废气或废水处理应用技术领域,具体公开了应用于有机废气或含盐废水的均布结构,包括n形支撑架、电机安装孔、进液/进气管通孔、竖电机、主动轮、圆形块、横轴承、从动轮、若干个出液/出气口和一组限位圈等。本实用新型的应用于有机废气或含盐废水的均布结构的有益效果在于:其结构设计合理,相配合使用的n形支撑架、皮带、若干个出液/出气口和一组限位圈等结构,将待处理的有机废气或含盐废水呈360°旋转旋涡状喷出分散在燃烧处理设备的焚烧部件上方,延长燃烧处理设备的焚烧部件与分散的有机废气或含盐废水接触时间,进而提高焚烧效率和品质,同时便于焚烧炉体装配,且检修、维护便捷,且整体结构制作成本,实用性好,易推广。

789

789

0

0

本实用新型涉及废水处理技术领域,且公开了一种高cod难降解废水处理装置,包括底板,所述底板上表面的中部固定连接有支撑腿,所述支撑腿的内侧面固定连接有处理罐,所述处理罐的内壁设置有加热管,所述处理罐外表面的底部设置有开合门,所述处理罐下表面的左右两侧均连通有第一排放阀,所述处理罐外表面的左侧连通有进水管道。该高cod难降解废水处理装置,通过驱动电机带动转轴转动,使得转轴带动太阳轮转动,太阳轮带动行星齿轮转动,太阳轮和行星齿轮通过第一搅拌轴和第二搅拌轴带动搅拌杆和搅拌扇叶转动,搅拌杆和搅拌扇叶对处理罐内部的废水进行搅拌,增强了对废水的处理效果,降低了水形成涡流现象出现的概率。

1062

1062

0

0

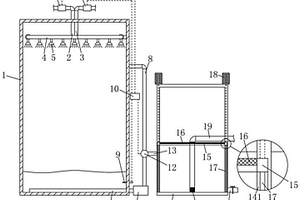

本实用新型公开了一种含锌废水处理系统,包括通过管道依次相连的收集池、pH调节池、混凝池、沉淀池,所述的沉淀池的污泥出口通过管道依次连接污泥池、压滤机;所述的沉淀池的上清液出口通过管道依次连接中间水池、管式膜分离装置;所述的中间水池上设有一硫化钠添加装置;所述的管式膜分离装置的产水出口连接产水池,浓水出口通过第一回流管道分别连接中间水池和混凝池;所述的污泥池上设有一第二回流管道与混凝池相连。本实用新型所述的含锌废水处理系统,通过混凝、沉淀、管式微滤膜处理,能够有效去除废水中的锌离子,具有出水稳定,工艺简单,能够有效去除废水中的锌离子,达到废水达标排放的目的。

1172

1172

0

0

利用酚醛树脂废水制备混凝土减水剂的装置,所述酚醛树脂废水罐入口处设置有入口废水检测器,所述格筛将酚醛树脂废水罐分割成两个腔,所述酚醛树脂废水罐底部设置有排污口,所述酚醛组分罐、甲醛组分罐、氨基磺酸组分罐、丙烯酰胺组分罐、尿素组分罐下部均设置有电磁流量阀,所述第二组分入口前端设置有电磁流量阀,反应锅下端的生成物出口设置为成品检验装置和氨基磺盐系混凝土减水剂液态品生成罐。本实用新型能有效减少劳动生产率30%以上,提高成本合格率80%以上,降低了人力成本,提高了产品质量。

780

780

0

0

本实用新型涉及废水处理技术领域。一种废水沉淀池,包括水池,水池设有布水通道和溢流堰,水池的下端设有泥斗,布水通道设有若干布水孔,布水孔密封连接有布水管,布水管的出口和所述溢流堰的上端部之间的落差为1.5米以上,布水管的出口和泥斗的上端部之间的落差为0.5米‑0.8米,布水管同所述水池的侧壁之间断开,泥斗内设有排泥管,排泥管的出口端设有排污泵或利用压差排泥,水池内同一高度的储水空间沿水平方向连通。本实用新型具有有效空间占比高且可以通过工艺改变来提升最大废水处理量高的优点,解决了废水池的有效空间占比低和只能通过扩容来提升废水处理能力的问题。

761

761

0

0

本实用新型涉及一种甲苯回收中的废水处理装置,包括油水分离器、位于所述的油水分离器下游的集水池、位于所述的集水池下游的锅炉,所述的油水分离器上设置有废水进水口、用于将甲苯导出的油出口以及水出口,所述的集水池上设置有进水口和出水口,所述的锅炉上也设置有进水口和出水口,所述的油水分离器上的水出口与所述的集水池的进水口相连通,所述的集水池的出水口与所述的锅炉的进水口相连通;本实用新型的废水回收装置通过油水分离器能够将废水中的甲苯绝大部分分离并进而得到回收,并且达到废水的零排放,并能获得有用的甲苯原料。

1120

1120

0

0

本发明公开一种无纺布印染废水的活性炭吸附处理工艺,所述无纺布印染废水通过活性炭吸附层,同时向所述活性炭吸附层持续通入还原性气体;其中,所述无纺布印染废水中锑的浓度低于1200μg/L。本发明一种无纺布印染废水的活性炭吸附处理工艺,通过H2的还原作用,将Sb(V)还原成Sb(III),并通过活性炭的吸附作用去除,最高脱除率达92.3%,从而可以实现无纺布印染废水达标排放。

一种基于催化臭氧化的酸性含难降解水溶性高分子废水预处理方法,属于废水处理技术领域。其首先是制备活性氧化铝负载铜锰氧化物催化剂,铜锰氧化物在活性氧化铝颗粒载体上的负载率为3~5wt.%,铜、锰组分的摩尔比为1:1~3;然后向pH范围3~5.5的待处理废水中加入该催化剂,再向其中加入助剂过氧化氢溶液,在室温条件下通入臭氧并进行曝气,然后在120~200rpm的转速下磁力搅拌,从而实现基于催化臭氧化的酸性含难降解水溶性高分子废水预处理。本发明是一种新型的高级氧化技术,操作简便,解决了较低pH废水中水溶性高分子污染物不易被(催化臭氧化方法)氧化降解的难题,污染物分子长链被打碎,有利于后续的生物处理或膜处理。

1044

1044

0

0

本发明公开了一种含醛废水多相催化氧化处理方法,该方法包括:将含醛废水与多相催化氧化催化剂接触进行反应,该催化剂包括如下组成,载体为改性碳纳米管,负载有机酸络合金属锰及稀土金属铈。该方法所采用的催化剂具有催化效率高、金属流失量小、稳定性好等特点,有利于将含醛废水中各类醛转化为小分子酸,提升废水生化性,降低废水处成本。

856

856

0

0

本发明涉及一种二氧化氯混合氧化法处理氨基酚染料废水的方法,1)原料:氯酸钠2.0‑4.0kg,活性氧化镁和/或活性氧化钙0.4‑0.8kg,分散于8.0‑16kg水中,制备分散液;浓盐酸4.0‑8kg;2)将氨基酚染料废水1000kg采用喷射泵打入管道反应器中,循环喷射;3)将上述分散液和浓盐酸打入二氧化氯发生器中混合后通过喷射器吸入上述管道式反应器中,循环喷射,氧化反应3‑4小时,得处理后废水。本发明制备的二氧化氯在水体中由于有次氯酸镁的存在的弱碱性水体中抑制了二氧化氯的分解,氧化反应持续时间长,同时次氯酸镁也将氨基酚染料废水中部分有机物持续氧化和二价镁离子絮凝处理氨基酚染料废水。

1088

1088

0

0

本发明实施例提供了一种从脱硫废水中制取硫酸镁的系统,其特征在于,包括:预处理单元、分离浓缩单元及蒸发结晶单元;经过预处理单元去除脱硫废水中的钙和重金属,在经过分离浓缩单元将一价盐和二价盐进行分离,最后通过蒸发结晶单元制得氯化钠结晶盐和七水合硫酸镁。本发明与传统脱硫废水处理相比,省去了对废水中镁的去除,从而节省了前期药剂的投加种类及投加量,节省了处理成本,后续通过纳滤对脱硫废水进行预分盐,降低后续蒸发结晶处理难度,可以获得高纯度的氯化钠及硫酸镁结晶盐,提高了产品附加值,提高了企业收益,本工艺通过在前期节省药剂投加,后期提高产品收益,从而使运行成本降低,减轻企业负担。

1166

1166

0

0

本发明公开了一种利用难溶性镁源回收废水中磷的方法,所述方法包括预处理环节和磷回收环节,所述预处理环节包括:(1)建立不同初始磷浓度的废水的pH值与磷损失率之间的关系;(2)根据生产要求的磷损失率对应得到实际生产时的废水pH值;(3)根据实际生产时的废水pH值指导难溶性镁源的投加量;所述磷回收环节包括:在预处理后的废水中投加水溶性镁源、氨源和片碱,得到鸟粪石颗粒产品。所述方法将低成本难溶性镁源用于活性炭生产废水的预处理环节,应用废水自身的酸度溶解难溶性镁源,可同时达到定量、实时控制难溶性镁源的投加和提升废水pH的目的,降低整体废水处理工艺的成本。

1033

1033

0

0

本发明公开了一种含水杨酰胺废水脱氨方法,包括以下步骤,S01)建立处理含水杨酰胺废水的循环系统;S02)将氨水注入至含水杨酰胺废水,调节含水杨酰胺废水的PH值,使含水杨酰胺废水呈碱性;S03)使呈碱性的含水杨酰胺废水进入循环储罐,并控制循环储罐的温度;S04)打开抽水系统,将循环储罐中的含水杨酰胺废水循环通过膜接触器;S05)利用膜接触器对含水杨酰胺废水进行脱氨处理;S06)重复循环步骤S02)至步骤S05),直至完成含水杨酰胺废水的脱氨处理。

1089

1089

0

0

本发明公开一种机制书画纸废水处理工艺,包括以下过程:(1)杂质去除,去除较大漂浮物、一部分污泥沉淀、筛出废水中的纸浆纤维;(2)混合反应,使得废水中废物生成絮团;(3)沉淀处理,经过絮凝反应池的废水进入高效斜管沉淀池中完成固液分离沉淀去除生成的絮团;(4)过滤处理:高效斜管沉淀池的上清液自流进入中间水池,再由提升泵将水抽入石英砂过滤器过滤去除废水中微细悬浮物后成为清水进入清水池;(5)回收过程:清水池中清水由清水泵加压到纸机上回用。

北方有色为您提供最新的有色金属技术理论与应用信息,包括矿山技术、冶金技术、材料制备及加工技术、环境保护技术和分析检测技术等有色技术信息。打造最具专业性的有色金属技术理论与应用平台!