全部

709

709

0

0

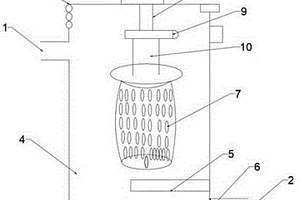

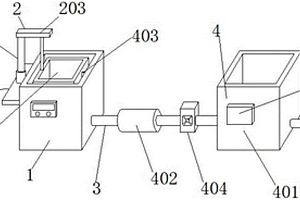

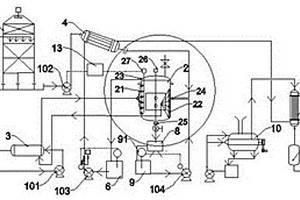

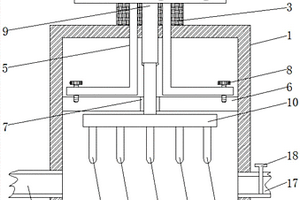

本实用新型公开了一种线路板生产废水处理设备,包括污水入口、铜粉回收装置、污水排出口依次管连接,所述铜粉回收装置包括外壳、旋转滤筒、旋转电机和可拆卸连接装置,所述污水入口连接所述外壳左侧,所述污水排出口连接所述外壳右侧,所述旋转滤筒安装于所述外壳内部,所述旋转电机的固定端安装于所述外壳顶盖上壁,所述旋转电机的输出端朝下贯穿所述顶盖通过可拆卸连接装置连接所述旋转滤筒上部,这种设备不会影响到后续的废水处理效果,大大提高了废水处理效率及资源回用率,生产效率提高了,废水处理的成本降低了,更利于环保工作的进行,具有良好的市场应用价值。

712

712

0

0

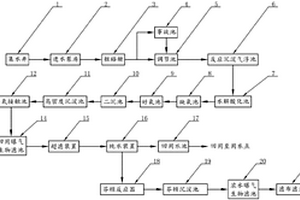

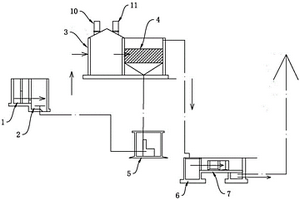

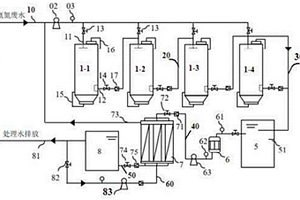

本实用新型涉及一种焦化废水的回用处理系统,属于环保工程水处理设备技术领域。主要包括:集水井,进水泵房,粗格栅,事故池,调节池,反应沉淀气浮池,水解酸化池,缺氧池,好氧池,二沉池,高密度沉淀池,臭氧接触池,臭氧发生装置,回用曝气生物滤池,超滤装置,纯水装置,回用水池,芬顿反应器,芬顿沉淀池,浓水曝气生物滤池,滤布滤池。本焦化废水的回用处理系统,将焦化废水处理回用及达标排放结合到一起,提高废水回收率,其浓水经过处理后,可直接达到《城镇污水处理厂污染物排放标准》(GB18918-2002)一级A标准。本系统具有运行稳定、抗冲击性强、投资省、运行费用低、耐冲击性强、处理效果稳定可靠等诸多优点。

745

745

0

0

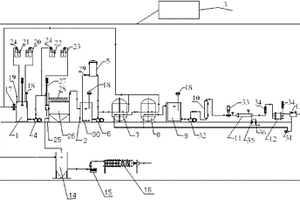

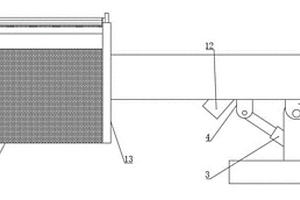

本实用新型提供一种实验室废水处理工艺设备,包括调节池、混凝沉淀池、电气自控装置;调节池的上方连通有pH调节装置;调节池通过提升泵与上方连通有混凝加药装置的混凝沉淀池相连;混凝沉淀池的上端连接有中间水池,中间水池的上方连通有臭氧发生器;中间水池的另一端依次串联有过滤泵、石英砂过滤器、活性炭过滤器、缓冲水池、超滤膜组件、反渗透模块、电去离子模块、产水池;混凝沉淀池的底端管连接有污泥收集箱,污泥收集箱通过螺杆泵连接有压滤机。本实用新型的有益效果是实验室废水利用本实用新型经处理的实验室废水可回用,也可进行深度处理,获得高品质产水,实现实验室废水的再生利用;具有结构简单、适用范围广、操作简单等优点。

1067

1067

0

0

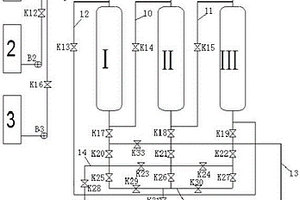

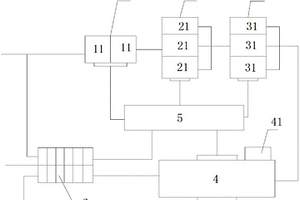

本实用新型涉及一种用于处理重金属废水的连续离子交换系统,包括废水储罐、吸附主体单元、洗脱单元、再生单元和产水罐,吸附主体单元包括依次串联的第一吸附柱、第二吸附柱和第三吸附柱,洗脱单元包括洗脱液储罐和洗脱液回收罐,再生单元包括再生液储罐和再生液回收罐;废水储罐、洗脱液储罐、再生液储罐均并联第一吸附柱、第二吸附柱和第三吸附柱的顶部进口;洗脱液回收罐、再生液储罐、产水罐均并联第一吸附柱、第二吸附柱和第三吸附柱的底部出口;第三吸附柱的底部出口连接第一吸附柱的顶部进口,使得两个吸附柱串联处理重金属废水,同时另一个吸附柱进行洗脱再生。

822

822

0

0

本实用新型公开了一种处理养殖废水的自动化控制装置,包括箱体,还包括前置过滤机构和连接管,所述连接管的外侧壁安装有自动过滤机构,所述自动过滤机构由储水箱、过滤器、检测传感器、抽水泵和控制器组合构成,所述箱体的内侧壁安装有检测传感器,所述箱体的外侧壁与储水箱的外侧壁通过连接管连接,所述连接管的外侧壁安装有过滤器,所述连接管的外侧壁安装有抽水泵,所述储水箱的外侧壁安装有控制器。通过自动过滤机构能够对废水自动过滤避免,增加废水过滤效率;再通过前置过滤机构能够避免废水杂质堵塞管道。

789

789

0

0

本实用新型公开了一种高岭土酸性废水处理系统,将高岭土酸性废水经隔油池和沉砂池除去机械设备携带的油和大颗粒残渣后,依次经过反应池、沉淀池、清水池,高效快速降低高岭土酸性废水的全盐量,获得可生产回用的水。反应池的上方安装有活性炭加料器和CaO加料器,反应池反应后的废水输送至沉淀池,如此可以方便地投加活性炭和生石灰,CaO和活性炭在反应过程中的协同作用,使得反应快速高效且无需设置絮凝沉淀,不添加PAM和PAC,缩减工艺,减少废渣处理量,处理后的水回用于生产可减少对生态环境的影响。

1095

1095

0

0

本实用新型属于废水废气技术领域,涉及一种废水废气预处理用栅格机,其中,包括底座,所述底座上表面固定连接有第一连接块,所述第一连接块表面通过销轴活动连接有液压杆,所述液压杆表面通过销轴活动连接有第二连接块。其有益效果是,该废水废气预处理用栅格机,通过设置电机、第一齿耙和滤网,在对该装置进行使用时,人们通过控制开关控制电机运转,进而带动转轴和第一连接杆转动,从而带动第一齿耙转动对滤网内的杂质垃圾进行清理,当第一齿耙和第二齿耙重合时,在第一齿耙和第二齿耙的配合下,进而将第一齿耙收集的垃圾挂掉至收集箱内,在电机、第一齿耙和滤网的作用下,更便于人们对废水内的杂质垃圾进行过滤。

1171

1171

0

0

本实用新型涉及污水的处理,特别涉及一种膜过滤及含重金属废水净化系统,包括:微滤设备,对进入的废水进行过滤,得到第一废水和第一浓水/泥浆;超滤设备,对第一废水进行过滤,得到第二废水和第二浓水;纳滤设备,对第二废水进行过滤,得到第三废水和第三浓水;反渗透设备,对第三废水进行处理,得到第四废水和第四浓水;对第一浓水/泥浆、第二浓水、第三浓水和第四浓水,至少对第三浓水和第四浓水分别加入离子交换树脂的树脂系统。通过设置上述的膜过滤及含重金属废水净化系统,通过多级的过滤设备处理,结合离子交换树脂对重金属进行附着‑清洗‑回收,使本膜过滤及含重金属废水净化系统具有较高的回收率,还降低了净化成本。

1201

1201

0

0

本发明涉及一种尼龙66帘子布废水深度处理工艺,对尼龙66帘子布废水经过生化处理后的二沉池处理得到的废水做进一步的处理,该工艺包括如下步骤:首将二沉池处理得到的废水送入到多介质过滤器中,将废水中的大分子颗粒物以及包括在二沉池中未能絮凝沉淀的絮凝体和其他的肉眼可见的颗粒杂质进行过滤,保证后续的超滤膜处理系统能够安全稳定的运行,降低超滤处理系统的压力,并将滤液按照超滤处理、蒸发、反渗透处理、软化处理系统进一步处理,本发明路线短、处理效果好、污泥量小、系统能耗低、设备运行费用低、操作简单、劳动强度小、有效降低生产成本、提高企业的经济效益的优点。

838

838

0

0

本发明公开了一种冷冻法连续回收含盐废水中硫酸钠的系统,包括含盐废水储罐和循环冷冻装置;所述循环冷冻装置包括冷冻桶、冷冻机和预冷器;所述冷冻桶内的盘管通过管道分别与冷冻机的冷媒出口和冷媒入口连通;冷冻桶的进料口通过管道与预冷器的管程连通;所述冷冻桶的清液溢出口通过管路与预冷器的壳程连通;所述预冷器的管程入口通过管道与含盐废水储罐连通。本发明能够对含盐废水进行连续处理,实现了硫酸钠的连续提纯回收;本发明通过冷冻机、冷却塔、预冷器和冷冻桶的使用及连接关系的设计,形成连续冷却回路和连续冷冻回路,使含盐废水先进行两级预冷处理,再进行冷冻处理,有效降低了冷却桶冷却析晶的能耗,提高生产效率和冷冻析晶效果。

962

962

0

0

串联并行分级吸附反渗透处理矿山氨氮废水装置及工艺,包括分级吸附系统、废水调节系统和反渗透系统;所述分级吸附系统包括总进水管(10)和顺序串联的一至四级活性炭吸附柱体;所述废水调节系统包括调节池(5)和保安过滤器(6),所述反渗透系统包括反渗透膜组件(7)、滤后水收集池(8)、反冲洗装置和处理水排放管(81);本发明利用四级油茶壳活性炭的吸附作用和反渗透系统的分离作用,实现氨氮浓度跨度大的离子型稀土矿山废水的循环处理,该装置易拆卸和搬运且各系统运行相互切换时无废水外排,更适用于矿山这种地理偏僻和交通运输不便的场所减少基建成本,吸附了氨氮的生物油茶壳活性碳可作为土壤增肥剂,实现固体废弃物的循环利用。

本发明公开了一种利用磁性氧化铜活化过一硫酸盐处理高盐有机废水的方法,属于水污染控制技术领域。该方法以一步简易合成的磁性氧化铜催化剂活化过一硫酸盐产生具有强氧化性的单线态氧作为活性氧化种,从而将高盐有机废水中的难降解有机物去除。与以产生硫酸根自由基和羟基自由基的过一硫酸盐水处理技术相比,该方法产生的单线态氧更不易受水中无机盐的影响,催化剂活性更强,更有利于含盐有机废水的处理。本发明建立的方法适用于多种含盐有机废水处理,能在较广的pH范围内高效去除有机污染物,催化剂制备方法简单、操作方便,价格低廉,易于磁分离,在含盐有机废水处理领域具有很大的应用潜力。

1142

1142

0

0

本发明公开了一种回收废水中氟离子的方法,属于废水处理和资源化回用领域。所述方法具体为通过树脂吸附使含氟废水中氟离子达标排放,利用扩散渗析技术和化学沉淀法相结合的工艺处理树脂脱附液;其中,扩散渗析出水中高含碱出水可作为树脂脱附剂回用至树脂脱附工段;扩散渗析出水中高含氟出水采用化学沉淀法使氟离子以沉淀形式析出回收,而滤液与含氟废水以一定比例混合后再通入树脂,进行除氟处理,这实现将废水中的氟离子通过树脂吸附分离后,以高纯度氟化钙沉淀形式进行回收。本发明方法中,利用扩散渗析技术回收树脂脱附液中的碱,从而大幅度降低树脂脱附所需的碱用量,降低污水处理成本,保证出水质量。

777

777

0

0

本发明提供一种印染化工废水处理设备,包括检测装置和处理装置,所述检测装置的顶部固定安装有橡塑密封件,所述橡塑密封件的顶部固定连接有控制器,所述控制器的底部固定连接有挡板,所述挡板远离控制器的一端依次贯穿橡塑密封件的内部和检测装置的顶部并延伸至检测装置的内腔,所述检测装置的内壁设置有密封板,所述密封板的左侧与检测装置左侧的内壁固定连接,所述密封板的右侧与检测装置右侧的内壁固定连接。该化工废水处理装置,通过设置电机箱、电机、搅拌轴、搅拌器、锁紧件和搅拌杆,使得电机输出轴的转动带动搅拌器进行转动,搅拌器对废水进行搅拌除污,同时配合设置的冷凝管,降低了废水的温度,达到了药剂与废水充分混合的效果。

1207

1207

0

0

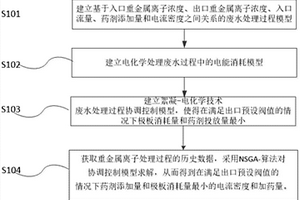

本发明提供一种用于重金属废水处理过程的多工况协调优化方法,该方法基于局部LSSVR建立废水处理过程模型;联立电能消耗模型,构建重金属废水处理过程多工况协调优化模型;采用NSGA‑Ⅱ算法对上述模型进行求解,得到不同工况下絮凝剂添加量和电流密度的最优设定值。本发明提供的多工况协调优化方法在保证出口废水重金属离子浓度达标的条件下,能够减少絮凝药剂的添加量和电量的消耗,实现重金属废水处理过程的优化运行。

973

973

0

0

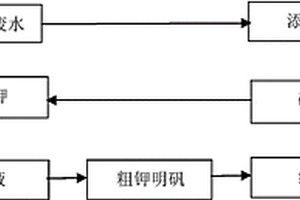

本发明公开了一种利用活性白土生产废水制备钾明矾的方法,属于活性白土废水处理及无机盐制备技术领域。本发明是利用活性白土生产废水中的硫酸、硫酸铝,与氢氧化铝和硫酸钾进行反应,经除杂、结晶、压滤、脱水等步骤后制得到纯度99.5%以上的钾明矾产品。本发明可有效处理活性白土废水,使活性白土生产废水中的硫酸、硫酸铝得到充分利用,达到节能减排、变废为宝的目的;本发明与现有技术相比:采用价格更低的硫酸钾取代氢氧化钾,使得生产成本更低,采用离心脱水取代升温除水,使得生产效率更高、周期更短,通过工艺优化,使得钾明矾的纯度更高。

1200

1200

0

0

本发明涉及一种制革废水中重金属铬的处理方法,属于废水处理技术领域。本发明主要是将制备的混合植物提取液与处理过的猪皮,再与一些有机物进行混合发酵,并利用乙酸乙酯提取,并浓缩成铬处理液,接着与含铬废水以一定的比例进行混合并曝气,使得废水表面可漂浮一层油渍并将铬吸附,最终刮掉油渍即可。本发明的有益效果:经处理后的废水中所含铬含量从60~1500mg/L降至0.4~0.5mg/L,去除率达到99%以上,同时无需利用化学药剂,不会对环境造成二次污染。

882

882

0

0

本发明涉及一种高浓度含铬废水制备铬黄的方法,属于废物利用方法领域。所述的高浓度含铬废水制备铬黄的方法,包括以下步骤:在高浓度含铬废水中加入过硫酸钠,加热至80-90℃氧化3h左右,冷却,不断搅拌下缓缓加入适量的氢氧化钠反应后,静置1h抽滤,将滤液PH值调整为9,不断搅拌下加入一定浓度的硝酸铅溶液,反应后静置30min,进行抽滤,用热水洗涤滤饼后,将滤饼在90℃烘干即得铬黄。本发明所述的高浓度含铬废水制备铬黄的方法,利用高浓度含铬废水为主要原料,所制备的铬黄完全符合产品的质量要求,说明利用高浓度含铬褪铜废液生产铬黄是一条行之有效的工艺路线,通过把废液转化为有价值的化工产品,既达到了环保要求,又增加了经济效益,实现了有害废物的无害化和资源化。

1218

1218

0

0

本发明公开了一种安赛蜜生产废水的处理工艺,该工艺包括以下步骤:安赛蜜生产废水进行湿式氧化,过滤,获得滤液I;调节滤液I至碱性,加热滤液I,进行气体吹脱,过滤,获得滤液II。本发明针对安赛蜜生产废水进行处理,采用“湿式氧化+降氨氮”的处理方法,有效地去除了废水中饱和硫酸钙、乙酰磺胺酸钾和三乙胺,降低了废水中的COD和氨氮。

1015

1015

0

0

本发明公开了一种双频超声波吹脱废水中挥发 性污染物的方法,它采用以下步骤:a、设置上面开口的处理 容器,并在该容器内底部设置超声波换能器,发送两组不同频 率的超声波,形成具有协同作用的双频超声波,两组超声波的 频率分别控制在20-40KHz和1.0-3.0MHz两个高低段,声 强分别控制在0.1-2.0W/cm2和 0.1-1.0W/cm2;b、将所需处理 的废水从上述容器中通过,其水力停留时间不少于15秒,使 废水中的挥发性污染物被超声波吹脱,完成废水的净化处理。 该方法用于吹脱废水中挥发性污染物,具有高效、实用、经济 的特点,具有极大的推广价值。

1173

1173

0

0

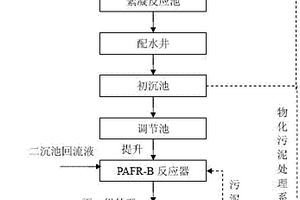

本发明公开了PAFR-B厌氧反应技术,解决了高浓度、高难度有机废水不易处理的问题。技术方案包括以下步骤:将高浓度、高难度有机废水预处理后进行物化处理,经泥水分离后提升至PAFR-B布水器与二沉池回流液混合,经脉冲布水进入池内进行水解酸化反应,在PAFR-B反应器顶部安装高效三相分离装置,经三相分离后污泥被截留在厌氧池内,气体被分离后进入气体收集系统(或沼气焚烧装置),废水自流入下一级处理系统。该方法能使高浓度、高难度有机废水厌氧处理后COD去除率达70%~90%,厌氧出水SS≤200mg/L,沼气完全进入气体收集系统(或沼气焚烧装置),基本达到较高的高浓度、高难度有机废水高效厌氧处理标准。

1202

1202

0

0

本发明公开了基于压滤作用的矿山酸性废水处理系统及处理方法,它包括一级沉淀区(1)、碱性材料池(2)、碳酸钙中和池(3)、二级沉淀区(4)、残渣池(5)以及压滤机组(6),经初级物理沉淀、初级化学沉淀、二级化学沉淀、二级物理沉淀以及压滤机组固液分离的步骤处理废水。本发明的有益效果是:综合利用物理、化学的处理方法,处理pH值过低、重金属含量过高的废水,有效降低了酸性矿山废水的重金属含量,减少了投资成本低、提高了处理效率高、同时压滤机起到既处理废水又处理残渣的作用,整个流程可以根据具体的情况选择压滤机的种类及并联安装的数量,不产生二次污染,效率高、处理量大,自动冲洗、操作方便。

1185

1185

0

0

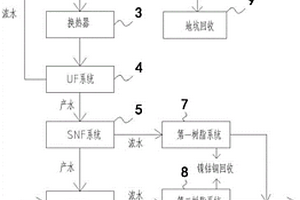

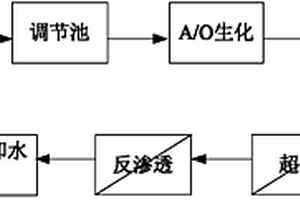

本发明提供了一种丙烯腈生产废水的集成处理方法,包括以下步骤(1)丙烯腈生产废水,首先进入调节池进行均匀混合,然后进入A/O生化处理池进行生化处理;(2)经A/O生化处理后的水进入超滤进水箱进行超滤处理;(3)经超滤处理后的水进入反渗透装置进行反渗透处理。本发明可实现丙烯腈生产过程中排放的高浓度有机废水的循环再利用,待处理废水经过A/O生化处理后的二沉池出水采用“UF-RO”双膜法进行深度的纯化,处理后的水可回用作为循环冷却补充水,实现了丙烯腈生产废水的资源化。

1034

1034

0

0

本发明公开了一种从芳构化废水中回收碘元素的方法,包括以下步骤:(1)对芳构化废水进行酸化和萃取处理,得到预处理废水;(2)向预处理废水中加入催化剂,加热条件下加入碳酸二甲酯进行反应,回收得到碘甲烷;所述的催化剂由路易斯酸溶解在醋酸中形成。该方法提高了芳构化废水中的碘元素的回收效率和利用率,可有效降低生产成本。

1107

1107

0

0

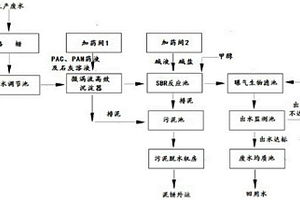

本发明公开了一种采用SBR工艺处理甲醇废水的装置,提供了一种运行成本较低且有效保护环境的甲醇废水处理系统。包括格栅池、生产废水收集池、废水调节池、微涡流高效沉淀器、加药间1、SBR反应器、加药间2、曝气生物滤池、出水监测池、废水均质池、污泥池、污泥脱水机房和连通管道组成。

1108

1108

0

0

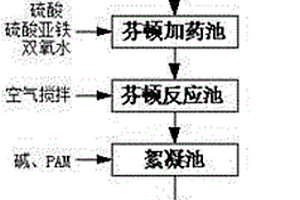

本发明提供一种芬顿深度处理印染废水的方法,第一步,进行预处理后的废水流入芬顿加药池,向芬顿加药池内依次投入硫酸亚铁、双氧水、硫酸;第二步,废水经过过芬顿加药池的三格,进入芬顿反应池,在芬顿反应池内进行充分搅拌,使其进行芬顿反应,芬顿反应后的废水进行曝气处理,然后进入絮凝池;第三步,在絮凝池中加入碱,调整PH值到6.5-7,加入高分子絮凝剂进行絮凝反应;第四步,在絮凝池的废水经过絮凝反应后进入沉淀池进行泥水分离,沉淀时间为2.5-3.0h。具有实用性、高效性、可靠性、稳定性和自动化程度高等特点,其处理成本低、运行操作简便、去除率高且稳定。

1201

1201

0

0

本发明公开了一种去除废水中COD的多孔臭氧催化剂的制备方法,所述多孔性臭氧催化剂采用一种或多种金属催化氧化物和无机材料及有机材料经混合、成型、干燥、烧结工艺制备而成。本发明制备的多孔性臭氧催化剂应用于含有有机废物如COD废水中的有机分子,具有高选择性和高效臭氧氧化的特点,该催化剂使用量小并且使用寿命长,可以广泛应用于工农业废水或生活污水废水中的COD臭氧氧化处理并极大的提高臭氧氧化效率,处理后的废水中的COD可以降低到30mg/L达到国家的一级排放标准。

920

920

0

0

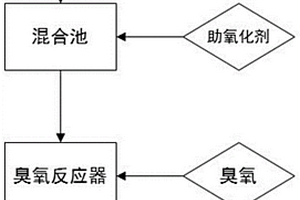

本发明提供了一种催化氧化处理有机废水的方法,属于水处理技术领域。本发明以表面羟基化处理的铁基材料作为催化氧化反应的催化剂,可快速、高效催化臭氧形成强氧化性的·OH,使废水中的有机物能够快速被氧化降解;其次,助氧化剂的引入,增加了臭氧·OH产生率,提高有机废水中有机污染物被氧化的速度;铁基催化剂在被氧化过程中形成的Fe2+,进一步催化助氧化剂产生大量的·OH;Fe2+又可被O3以及助氧化剂氧化,形成羟基氧化铁,成为催化O3产生·OH的高效催化剂。本发明反在对含有有机污染物的废水处理中,能够起到提高反应效率,缩短反应时间,降低系统能耗的目的,且能够有效去除有机废水中的有机污染物。

1127

1127

0

0

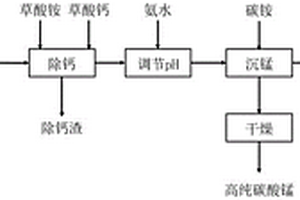

本发明涉及提钒废水处理回收领域,尤其是一种提钒废水处理并生产高纯碳酸锰的利用提钒废水制备高纯碳酸锰的方法,包括如下步骤:a、向提钒废水中加入pH调节剂,搅拌反应后陈化,随后过滤后取滤液备用;b、向步骤a中得到的滤液中加入除钙剂和晶种,加热搅拌反应后陈化,随后过滤后取滤液备用;c、向步骤b中得到的滤液中加入碱液调节pH,然后加入锰沉淀剂,搅拌反应后陈化,随后过滤后取碳酸锰滤饼烘干,取滤液备用;d、向步骤c得到的滤液中加入固体碱,搅拌反应后过滤得石膏滤饼和合格液。本发明尤其适用于利用提钒废水制备高纯碳酸锰工艺之中。

1211

1211

0

0

本发明提供一种高盐废水的交变式叠联处理方法,包括以下步骤:高盐废水进入并充满第一污染物去除分区后;电机系统旋转90°,然后再次对下一个污染物去除分区进行高盐废水充水;重复旋转二次后,排出第一污染物去除分区内的高盐废水,并清洗;重复步骤上述步骤以完成对高盐废水中的盐和重金属离子的不间断去除。本发明方法中4个污染物去除分区顺次工作,交变式叠连系统输水系统包括分别设置于第一污染物去除分区外壁和第三污染物去除分区外壁的进水配水渠和清洗水配水渠;位于出水仓内的、于轴向方向具有同向而行、自上而下的出水方向的净化水出水管和清洗水出水管,利用梯级配水实现多点进水,提高了布水均匀度,可极大提高系统的处理效果。

北方有色为您提供最新的有色金属技术理论与应用信息,包括矿山技术、冶金技术、材料制备及加工技术、环境保护技术和分析检测技术等有色技术信息。打造最具专业性的有色金属技术理论与应用平台!