全部

1149

1149

0

0

本发明公开了一种耐烧蚀复合材料树脂组合物及耐烧蚀复合材料的制备方法,属高分子复合材料制备领域。该组合物包含:酚醛树脂、聚苯氧基磷腈、偶联剂和硅油。制备复合材料方法为将聚苯氧基磷腈和酚醛树脂分别溶解于四氢呋喃中,溶解完全后混合成均匀的溶液,然后涂在碳纤维布上,晾干后放入真空烘箱中50℃下烘12小时;将纤维布裁成方块,叠放在模具中,在100℃下先加热1小时,使硼酚醛树脂完全融化,然后再升温到120℃预固化1小时,最后升温到180℃、5MPa的压力下后固化6小时,取出冷却至室温,制得耐烧蚀复合材料。该复合材料具有较高的弯曲模量、热变形温度和较低的线烧蚀率和质量烧蚀率,提高了复合材料的耐烧蚀性能。

1421

1421

0

0

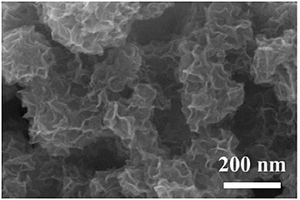

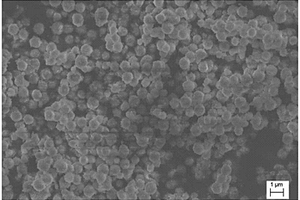

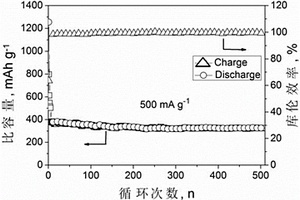

本发明属于能源材料的制备和应用领域,公开了一种氮掺杂碳包覆纳米花状MoSe2复合材料及制备与应用。所述方法为:1)将硒粉加入硼氢化钠水溶液混合,加入钼源水溶液搅拌混合,再加入有机碳源,置于高压反应釜中保温反应,冷却,过滤,洗涤,干燥,在惰性气体氛围中煅烧,得到MoSe2/C产物;2)将MoSe2/C产物分散于水中,加入氮源,超声处理,升温搅拌直至蒸干,得到前驱体;3)将前驱体在惰性气体氛围中升温至500?700℃煅烧,得到氮掺杂碳包覆纳米花状MoSe2复合材料。所述复合材料具有较高比表面积和氢析出催化活性和稳定性;方法简单,原料来源广,成本低,适宜大规模生产。

787

787

0

0

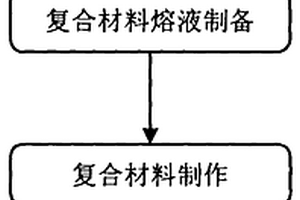

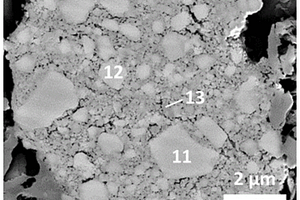

本发明公开了一种基于金属基体的碳化铌稀土陶瓷复合材料及制作方法,它是一种NbC-V-RE-Fe-C结构的多元多相陶瓷晶体,其中NbC是碳化铌化合物、V是金属钒元素、RE是稀土元素、Fe是金属铁元素、C是碳元素,它与金属基体结合的剖面形状,是一种非规则的锯齿相互咬合状,并以一定厚度完全覆盖于金属基体表面之上,其制作方法是,第一步制备制作载体熔液,第二步制备复合材料熔液,第三步制作碳化钒稀土陶瓷复合材料,第四步后续处理。

1035

1035

0

0

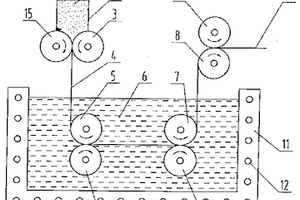

本发明是一种金属复合材料板带及其制造方法,它是将粉末轧制成板带坯,然后引入到经加热保温处理的金属浸渗液中浸渗,使金属液浸渗进入粉末板带坯中,填充粉末颗粒之间的间隙,接着将粉末板带坯引出浸渗液后冷却,渗入粉末颗粒间的金属液凝固之后,即形成金属复合材料板带。本发明可以大规模机械化和自动化生产金属合金带料和金属复合材料带料,材料的性能稳定,显微组织特征具有可重复性,能耗低,生产效率高。

1224

1224

0

0

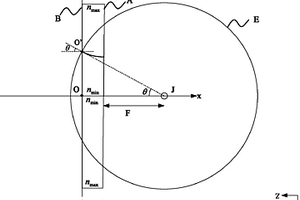

本发明涉及一种人工复合材料和人工复合材料天线,所述人工复合材料相对设置于辐射源的电磁波传播方向上;设辐射源与所述人工复合材料第一表面上一点的连线与垂直于人工复合材料的直线之间的夹角为θ,夹角θ唯一对应所述人工复合材料内的一曲面,且夹角θ唯一对应的曲面上每一处的折射率均相同,所述曲面的母线为抛物线弧;所述人工复合材料的折射率随着夹角θ的增大逐渐减小;电磁波经过所述人工复合材料后在每一圆环体的顶面平行射出。通过将人工复合材料的折射率的跳变设计为曲面状,从而大大减少跳变处的折射、衍射和反射效应,减轻了互相干涉带来的问题,使得人工复合材料和人工复合材料天线具有更加优异的性能。

1417

1417

0

0

本发明提供了一种复合材料及包括该复合材料的负极片和电池。所述复合材料含有硅氧化物颗粒以及碳包覆物;所述硅氧化物颗粒的尺寸d≤4μm;所述复合材料具有二次颗粒结构;所述复合材料在拉曼光谱测试中在拉曼位移为1300‑1400cm‑1、1550‑1650cm‑1区域内含有强度分别为I1、I2的特征峰,且0.1≤I1/I2<0.5;所述复合材料在电子顺磁共振(EPR)测试中具有共振信号。所述复合材料组装的电池具有高倍率嵌锂能力,其在高倍率充电情况下具有较高的恒流充入比,在基于高倍率充电的循环中,可防止负极出现析锂现象。

1060

1060

0

0

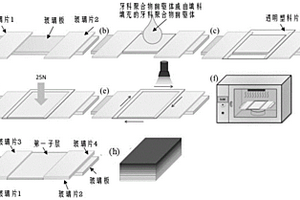

本发明提供一种牙科复合材料、多层牙科复合材料及其制备方法和应用。牙科复合材料的制备方法包括:混合、搅拌、剪切研磨、真空消泡和固化。多层牙科复合材料至少为2层结构,且含至少1层牙科复合材料和/或至少1层牙科聚合物。其可分层、可独立、具有结构和力学性能的可调性、较高的抗断裂性、较高的弹性模量和较长的疲劳寿命;在增强力学性能的同时保持了现有牙科复合材料的轻便、美观、生物相容性好等特性。其制备方法包括:堆叠、点滴、压延和固化。该制备方法操作简单,成本低廉,能够制备获得梯度型、交替型和单调型等多层牙科复合材料,分别应用于修复磨牙和/或前磨牙、门牙和/或犬齿和不同位置的龋洞。

本发明公开了一种N掺杂的碳包覆的Mo2C/C功能复合材料的制备方法及其在锂硫电池中的应用。该方法通过调节碳层中碳的含量,通过自组装及高分子聚合作用得到前驱体,然后进行碳化以及碳包覆得到纳米球,得到性能更加优越的N掺杂的碳包覆的Mo2C/C功能复合材料。本发明方法通过高分子聚合作用在炭化钼纳米球表面包裹一层N掺杂的碳层,制备出形貌可控、大小均一且结构稳定性好的双壳杂化的中空Mo2C/C纳米球复合材料,制备的双壳杂化的中空Mo2C/C纳米球复合材料在进行S负载后,优异的双层吸收与保护作用使其作为锂硫电池正极材料表现出优异的电化学性能,包括良好的循环稳定性和较高的可逆比容量。

1108

1108

0

0

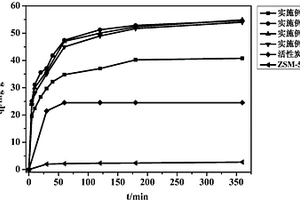

本发明属于金属有机骨架材料技术领域,公开了一种In基有机骨架-氧化石墨烯复合材料及其制备方法和应用,制备方法为:将氧化石墨烯粉末分散于N,N′-二甲基甲酰胺中并进行超声处理,得到分散液;将可溶性铟盐和2-氨基对苯二甲酸加入到上述分散液中,均匀搅拌并超声处理,得到反应液,在程序升温条件下反应,得到粗制复合材料;将粗制复合材料先后使用N,N′-二甲基甲酰胺和甲醇溶剂冲洗浸泡,活化,最后得到目的复合材料。本发明制备的材料比表面大,具有发达的微孔孔隙结构,对水中低浓度的罗丹明B染料分子具有高的吸附容量,在同等条件下,对罗丹明B的吸附量是活性炭的2.24倍,ZSM-5分子筛的20.1倍。

777

777

0

0

本发明提供一种新型钨铜复合材料及其制备方法,具体地,该新型钨铜复合材料由以下按重量份计的原料制成:60-68份钨粉、28-32份铜粉、1-3份镍粉、1-3份钴粉、0.2-1份金属氧化物、80-100份黏结剂;所述金属氧化物至少为一种,所述金属氧化物中的金属为铝、钙、铬、锰、钼、钽或铼。该新型钨铜复合材料的致密性高、热导率高、热膨胀性小。该新型钨铜复合材料的制备方法包括混炼、注射、脱脂、烧结和热处理过程,该方法适合大规模工业生产,制得的产品的致密性高、热膨胀性小。

941

941

0

0

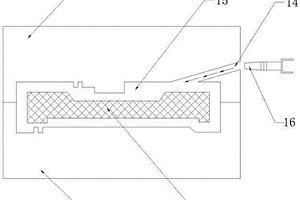

本发明公开的复合材料拉挤与内注泡沫同步成型的方法,玻璃纤维及实现表面补强的玻璃纤维编织物组成外层;预成型装置及复合材料混料制备复合材料管,并与外层固定成型实现复合材料管体;通过成型内膜打孔并控制复合材料管体内径,即成型内模中心打孔生成发泡材料进入复合材料管内的通道;设定注胶机,通过注胶机将复合材料混料混合后灌注入模及将发泡材料内灌至所述复合材料管体内;设置加热装置将混料灌注并内注发泡材料后成型的复合材料管复合固化成型;将固化成型后的复合材料管牵引并降温处理后根据长度需求切断,本发明提供的复合材料管将复合材料拉挤成型技术及发泡材料灌注技术相结合实现长度可控,增强复合材料管的浮力及强度,以代替海上浮木,适用于更广泛的领域。

1129

1129

0

0

本发明公开了一种金属陶瓷复合材料及金属陶瓷复合材料零件的制造方法,该金属陶瓷复合材料,由以下成份按照质量配比组成:碳化硅76-92%、铝3-22.5%、硅0.4-0.8%、锌0.8-1.5%、镁0.1-1.6%、稀土0.2-1.5%。本发明提供的金属陶瓷复合材料,具有膨胀系数低、质量轻、散热率高的优点;而且经过反复的力学性能测试,证明该金属陶瓷复合材料还具有较高强度、良好的耐磨腐蚀性和耐磨性。将本发明应用在电子零件和部件上,可满足芯片封装、高功率电子材料及散热保护材料的性能要求,可改善芯片的散热性能,同时使芯片与基材有很好的热膨胀匹配,提高抗热冷循环冲击能力,延长器件的使用寿命。

937

937

0

0

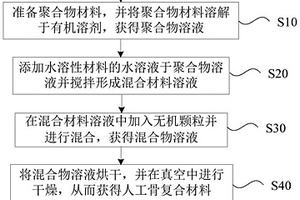

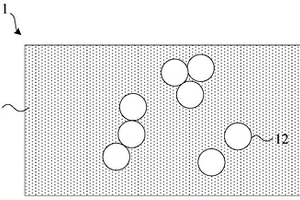

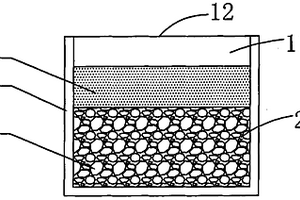

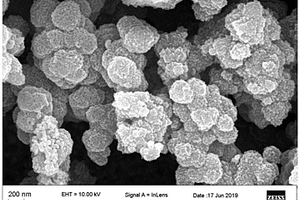

本公开提供了一种可吸收的人工骨复合材料,其是由混合材料与无机颗粒混合而成的组合物,混合材料包括水溶性材料和平均分子量为1000Da至20000Da的聚合物材料,在第一预定温度范围内,人工骨复合材料呈可塑形的橡皮泥状,在第二预定温度范围内,人工骨复合材料具有流动性,第二预定温度大于第一预定温度,当对人工骨复合材料施加预定剪切应变时,人工骨复合材料的储能模量等于损耗模量,当施加的剪切应变小于预定剪切应变时,人工骨复合材料的储能模量大于损耗模量,当施加的剪切应变大于预定剪切应变时,人工骨复合材料的损耗模量大于储能模量。根据本公开能够提供一种能够自由塑形和注射的可吸收的人工骨复合材料及其制备方法。

983

983

0

0

本公开提供了一种人工骨复合材料,其包括水溶性材料、聚合物材料和无机颗粒,聚合物材料为己内酯与丙交酯的共聚物,聚合物材料的平均分子量为1000Da至20000Da,平均分子量为数均分子量,聚合物材料在体内的降解速率大于无机颗粒的降解速率以使人工骨复合材料在体内被逐步吸收,无机颗粒由钙磷化合物构成,无机颗粒的质量分数为25%至55%,并且在第一预定温度范围内,人工骨复合材料呈可塑形的橡皮泥状,第一预定温度的范围为25℃至40℃。根据本公开能够提供一种人工骨复合材料。

本发明提供了一种导热复合材料的制备方法,包括下述步骤:将导热填料填入成型模具的型腔中形成导热网络;将胶黏剂灌入成型模具的型腔中,然后使胶黏剂进入导热网络的空隙中;使胶黏剂固化后脱模,制得导热复合材料。同时,本发明还保护这种制备方法所制得的导热复合材料,包括:导热填料和胶黏剂,所述导热填料堆积形成导热网络,所述胶黏剂分散并固化于所述导热网络的空隙中。另外,本发明还涉及到灌封有导热复合材料的产品的制作方法。本发明的导热复合材料的制备方法以及灌封产品的方法的工艺简单,能够有效节约成本,所得到的导热复合材料的导热系数高、散热性能优异。

1045

1045

0

0

本发明涉及复合材料领域,具体涉及一种UiO‑66(NH2)‑硫化银复合材料及其制备工艺。UiO‑66(NH2)‑硫化银复合材料的制备工艺,其特征在于:包括以下步骤:S1:合成UiO‑66(NH2);S2:在FTO玻璃上修饰一层UiO‑66(NH2);S3:在UiO‑66(NH2)化合物表面生长Ag2S,得到UiO‑66(NH2)‑硫化银复合材料。本发明制备工艺简单、制备成本低、化学稳定性好、检出限较低和线性范围较宽。

1150

1150

0

0

本发明公开一种钙钛矿型/石墨烯复合材料及其制备方法与应用。本发明方法制备出的La1-xSrxMnO3/石墨烯复合材料作为锂-空气电池阴极催化剂可显著降低电池的充放电极化,并能够获得较高充电容量和放电容量,且具有高的充放电倍率和较长的循环寿命。另外,制备出的La1-xSrxMnO3/石墨烯复合材料作为锂-空气电池阴极双功能的催化剂有效地解决了现有锂-空气电池阴极双功能催化剂的催化效率低,成本普遍较高的问题。且本发明的La1-xSrxMnO3/石墨烯复合材料的锂-空气电池具有能量密度高的优点,适用于各种移动电子设备以及电动汽车电池领域。

1156

1156

0

0

本发明公开了一种石墨烯复合材料的制备方法,包括:将氧化石墨超声分散在蒸馏水中得到氧化石墨烯的分散液;将表面修饰后的球形铜粉配置成球形铜粉的分散液;将球形铜粉的分散液和氧化石墨烯的分散液充分混匀,得到氧化石墨烯复合材料的分散液,液相还原使得氧化石墨烯被还原成石墨烯,得到石墨烯复合材料,其中,石墨烯包覆球形铜粉。这种石墨烯复合材料的制备方法将球形铜粉和氧化石墨烯液相分散后充分混匀,得到氧化石墨烯复合材料的分散液,接着液相还原得到石墨烯复合材料。相对于传统的化学气相沉积法,这种石墨烯复合材料的制备方法不需要专用设备,生产成本较低。本发明还公开了一种氧化石墨烯复合材料的制备方法。

本发明属于纳米材料领域,具体公开了利用造纸黑液制备纳米微介孔活性炭/SiO2复合材料及其应用。所述的利用造纸蒸煮黑液制备纳米微介孔活性炭/SiO2复合材料的方法分为两步:第一步是利用造纸黑液制备木质素/SiO2复合物粉末;第二步是以所得木质素/SiO2复合物粉末为原料,加入复合活化剂,高温反应得到纳米微介孔活性炭/SiO2复合材料。所述纳米微介孔活性炭/SiO2复合材料制备方法简单,不仅达到纳米尺寸,且化学稳定性、吸附性能优异,可广泛引用于污水处理、除臭除味或作为工业原料等。

752

752

0

0

一种轻质高导热纳米复合材料及其制备方法,其中,复合材料是由重量百分比含量为50%~99%的石墨粉基体材料与重量百分比含量为1~50%的具有高导热性的纳米材料混合而成。制备方法包括:A.选取粒度为0.1~100微米的石墨粉和粒度为10~500纳米的纳米碳化硅粉及纳米硅粉;B.将石墨粉、碳化硅粉、硅粉物料在搅拌条件下混合,同时加入高分子粘结剂,混合后的物料经干燥,分散,得到复合材料前驱体粉末;C.将前驱体粉末在无氧气氛下热固成型。本发明的复合材料具有原料易得且廉价,生产成本低,重量轻,散热效果好等特点,可部分或全部取代金属散热材料。

946

946

0

0

本发明提供了一种用于手机壳的陶瓷基复合材料、以及一种陶瓷基复合材料手机壳及其制备方法。所述用于手机壳的陶瓷基复合材料,由如下重量份数的下列组分组成:ZrO2纳米粉80?85份;热塑性树脂8?15份;分散剂3?8份;增塑剂3?5份。本发明提供的用于手机壳的陶瓷基复合材料,兼有陶瓷高贵的质感和高分子的韧性、塑性、可机械加工,边角料可以很方便的回收利用,而且成本低廉,适合大规模工业化生产。

957

957

0

0

本发明公开了复合材料及其由该复合材料制作的锂离子电池塑料外壳,涉及电池制造领域。该复合材料由如下组分按重量百分比混合制备,聚丙烯PP80%~90%;高密度聚乙烯HDPE7%~15%;润滑剂3%~5%。封装复合材料的制备方法:(1)将聚丙烯、高密度聚乙烯和润滑剂混合搅拌至均匀;(2)将搅拌均匀的上述混合物投入至螺杆挤出机进行熔融混合2~4min,螺杆温度为145℃~210℃,螺杆转速为200~300转/分;经过以上方法制备的复合材料与耐酸碱色母按比例进行共混、烘烤,再通过注塑模具注塑。由本发明的复合材料制作的锂离子电池塑料外壳具有强韧性和抗冲击性能。

1048

1048

0

0

本公开提供了一种具有骨修复能力的人工骨复合材料,其包括:聚合物材料和无机颗粒,聚合物材料的平均分子量为4000Da至10000Da,聚合物材料为己内酯的均聚物,无机颗粒为羟基磷酸钙或磷酸三钙,无机颗粒的质量分数为10%至60%,无机颗粒的表面覆盖有用于增加无机颗粒与聚合物材料之间的结合力的粘接层,并且在第一预定温度范围内,人工骨复合材料呈可塑形的橡皮泥状,第一预定温度的范围为25℃至36℃,在第二预定温度范围内,人工骨复合材料具有流动性,第二预定温度大于第一预定温度,第二预定温度的范围为40℃至60℃。根据本公开能够提供一种具有骨修复能力的人工骨复合材料。

本发明公开了一种钠离子电池负极用Sn/MoS2/C复合材料及其制备方法。该复合材料的微观形貌是球形颗粒。材料中MoS2具有纳米?微米级花瓣状结构,Sn颗粒尺寸为2~800纳米弥散分布于MoS2花瓣中形成球形二次颗粒,有一层碳膜均匀地包覆在Sn/MoS2颗粒表面。制备方法为:以钼盐与硫源为原料,利用水热法和高温烧结法相结合制备出MoS2。再以锡盐与有机碳源为原料,利用水热法制备出Sn/MoS2/C复合材料。Sn/MoS2/C复合材料制成的钠离子电池负极表现出较高比容量、优异倍率性能和循环性能。本发明Sn/MoS2/C复合材料振实密度高,方法简单,原料来源广,成本低,适宜大规模生产。

980

980

0

0

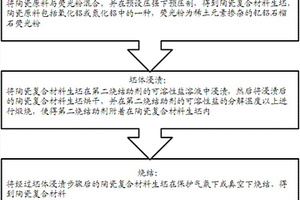

本发明保护一种陶瓷复合材料的制备方法,包括如下步骤:混料:将陶瓷原料与荧光粉混合,并在预设压强下预压制,得到陶瓷复合材料生坯,陶瓷原料包括氧化铝或氮化铝中的一种,荧光粉为稀土元素掺杂的石榴石结构的荧光粉;坯体浸渍:将陶瓷复合材料生坯在第二烧结助剂的可溶性盐溶液中浸渍10~120min,然后将浸渍后的陶瓷复合材料生坯烘干,并在第二烧结助剂的可溶性盐的分解温度以上进行煅烧,使得第二烧结助剂附着在陶瓷复合材料生坯内;烧结:将经过坯体浸渍步骤后的陶瓷复合材料生坯在保护气氛下或真空下烧结,得到陶瓷复合材料。该方法改良了烧结助剂的添加方式,降低了获得陶瓷复合材料的成本。

1083

1083

0

0

本发明涉及复合材料成型技术领域,公开了一种复合材料零件的成型方法及复合材料零件。复合材料零件上设置有轴承孔,复合材料零件的成型方法包括:加工复合材料环,复合材料环的内径与轴承孔的孔径D0相等;沿复合材料环的周向将多个第一复合材料片的一端贴合在复合材料环的外表面,第一复合材料片的另一端贴合于模具上,并在模具上贴合第二复合材料片,以形成复合材料零件坯料;将复合材料零件坯料固化成型。本发明提供的复合材料零件的成型方法无需采用额外的金属件,轴承孔加工精度高,避免了金属与复合材料性能差异过大引起的尺寸稳定性的问题,简化了工艺流程,节约成本。全复合材料制成的零件重量小,可以提高产品性能。

1119

1119

0

0

本发明涉及一种竹粉-高密度聚乙烯复合材料及其制备方法,其原料由竹粉,高密度聚乙烯树脂,氧化聚乙烯和硬脂酸组成,并通过将竹粉,高密度聚乙烯树脂,氧化聚乙烯和硬脂酸捏合后在双螺杆挤出机中进行造粒,然后把母粒在单螺杆挤出机中进行挤出得到。本发明的竹粉-高密度聚乙烯复合材料外观接近木材,通过更换不同的模具,能够制备形状复杂的制品,并可以钻、刨、钉。本发明复合材料的制品无甲醛释放,外观好,手感好,耐老化优异,不翘曲,在室外,海边景观材料如甬道,遮阳棚,栏杆,活动房屋上使用有很大的优势。

本发明提供了一种Cu/SiO2复合材料的制备方法,包括以下步骤:将铜盐、纳米二氧化硅、还原剂和保护剂进行水热反应,得到Cu/SiO2复合材料。本申请还提供了一种利用Cu/SiO2复合材料制备铜‑陶瓷基板的方法,包括以下步骤:将Cu/SiO2复合材料与有机溶剂混合,得到纳米铜膏;将所述纳米铜膏印刷于陶瓷基板表面,再进行烧结,最后依次进行光刻、显影和电镀,得到铜‑陶瓷基板。本申请制备铜‑陶瓷基板的过程中,由于Cu/SiO2复合材料的纳米尺寸效应与其中的纳米SiO2可与陶瓷基板中的三氧化二铝、氮化铝反应,从而可在较低的烧结温度下实现铜‑陶瓷间的高强度键合。

本发明公开了一种球形CoS/g‑C3N4复合材料修饰PP隔膜及其制备方法与应用。本发明方法以g‑C3N4为载体,以六水合氯化钴为钴源,硫脲为硫源,采用水热法制备CoS/g‑C3N4复合材料,然后将复合材料与添加剂分散于乙醇中,再通过简单地抽滤将修饰材料锚定在PP隔膜上,最后经干燥后得到具有CoS/g‑C3N4复合材料修饰修饰的PP隔膜。经过该复合材料修饰后的隔膜,可以极大地提升了锂‑硫电池的倍率性能与循环稳定性。同时,修饰层复合材料制备及其隔膜修饰的工艺流程简便、成本低廉和环境友好,适合规模放大。

1129

1129

0

0

本发明公开了一种木塑复合材料组合物和木塑复合材料及其制备方法。所述木塑复合材料组合物,包括:木粉、树脂、相容剂、增强剂和偶联剂,所述相容剂为橡胶与马来酸酐的共聚物,增强剂为碱式硫酸镁晶须和/或玻璃纤维。本发明还公开了一种木塑复合材料及其制备方法,包括将上述木塑复合材料组合物挤出,得到挤出产物,再将所述挤出产物成型得到该木塑复合材料。本发明公开的木塑复合材料的力学性能高,韧性好。

中冶有色为您提供最新的广东有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年12月26日 ~ 28日

2025年12月26日 ~ 28日  2026年01月15日 ~ 17日

2026年01月15日 ~ 17日  2026年01月16日 ~ 18日

2026年01月16日 ~ 18日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日