全部

1172

1172

0

0

本发明主要涉及一种适用于生物曝气滤池中的滤料及其滤料的生产方法。一种轻质高效生物滤料,包括有重量份为65%-80%的红土矿,重量份为10%-30%粉煤灰,其主要特点是还包括有重量份为5%-15%的造孔剂。其制备方法,取重量份为65%-80%的红土矿破碎至粉状,在130-170℃温度下烘干;取重量份为10%-30%的粉煤灰;取重量份为5%-15%的造孔剂粉碎,使含水量<3%后,混合均匀,加水混合团球,烘干后入窑煅烧,温度为1050-1250℃,出窑后自然冷却,经破碎,滚磨去棱角,筛分,使其粒度为3-8mm。本发明的优点是,具有大孔结构、表面粗糙、空隙率适中、真实的比表面积大等特点,各项性能都能满足作为生物曝气滤池滤料的的要求,是一种性能优良的生物曝气滤池滤料。

1168

1168

0

0

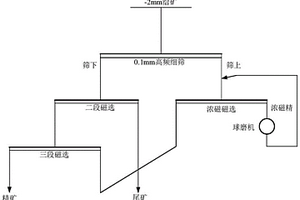

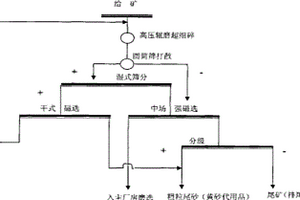

本发明涉及石英技术领域,具体为一种熔融石英除杂提纯方法,包括粗选、破碎、焙烧水淬、去杂、去离子水洗和干燥包装,该熔融石英除杂提纯方法中,通过粗选、水洗和分级脱泥,针对石英原矿表面的大量黏土及矿泥进行去除干净,通过破碎、水碎和粉碎,把石英原矿研磨成粒径5‑30μm的超细石英矿,使石英颗粒包裹体打开,有利于去除内部的包裹的杂质,增加了与清洗剂的表面积,通过磁选、浮选和酸浸,去除如长石、云母、粘土矿等多种杂质,使得到的熔融石英纯度较高,方法简单,通过去离子水洗去水中多余的浮选剂和酸液,直至呈中性,防止污染环境,还保证了石英的纯度。

1098

1098

0

0

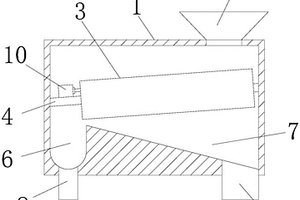

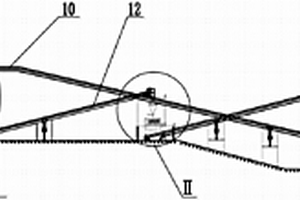

本发明公开一种三角型耐磨衬板及磨机内筒体,耐磨衬板,包括安装面和提升面,所述耐磨衬板由安装面、第一拼接面、第一破碎面、第一提升面、提升顶面、第二提升面、第二破碎面、第二拼接面顺次过渡连接围合构成的衬板实体,所述第一提升面与所述第二提升面之间的几何空间夹角为30°~80°;所述第一破碎面为平面或曲面,所述第二破碎面为平面或曲面。20~90块前述耐磨衬板拼接构成正三角形型和倒三角型磨机内筒体。本发明通过三角型耐磨衬板提升矿石,倒三角破碎区负责破碎矿石,通过优化衬板的结构来改变现有衬板存在强度高耐磨不耐冲击的弊端。磨机内筒体,通过三角型耐磨衬板和倒三角破碎区相互配合使用,增加耐磨衬板的使用寿命,同时又整体提高了矿石的破碎效率。

895

895

0

0

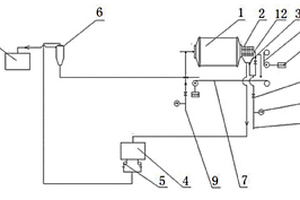

本发明涉及一种滑石粉制备方法,其使用一种滑石粉制备装置,该滑石粉制备装置包括粉碎机构和水洗机构,所述的粉碎机构的正右侧设置有水洗机构,粉碎机构和水洗机构均安装于已有地面上,本发明采用多重粉碎的设计理念进行滑石粉制备,装置整体可对矿石进行三次连续粉碎处理,且三次粉碎处理对不同大小的矿石具有一定的针对性,进而大大提高了矿石粉碎效果,设置的水洗机构可在碎粒接受水洗期间使盐酸水洗液呈现较快速度的流动状态,以此提高盐酸水洗液与碎料之间接触的充分度,进而提高碎料的水洗速度和水洗效果。

934

934

0

0

本实用新型提供了一种球磨机,包括机身和筒筛,机身上、下部分别设有进料口、排矿口,排矿口下部接设筒筛,在进料口、排料口内壁上设置衬套,避免矿料或碎料钢球对进料口及排料口的磨损,降低球磨机维修率,提高生产效率;在筒筛内壁上设置旋转螺纹,在筒筛运转时,被破碎的矿料和碎料钢球随筒筛一起运转,沿着筒筛内壁上的旋转螺纹向下移动,被破碎的矿料从筒筛壁上的筛孔中甩出,而碎料钢球沿着旋转螺纹向下移动到筒筛底部,从筒筛底部的出口排出,因此,钢球不易被从筛孔中甩出,从而减少了后级分级机叶片的损坏以及返砂溜槽易堵塞。

949

949

0

0

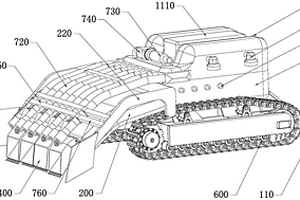

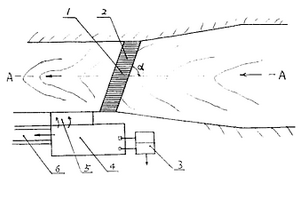

本发明公开了一种深海掘齿破岩机器人,包括底盘、滑台、移动机构、掘齿碎矿头及电机Ⅰ;掘齿碎矿头包括连接座、电机座及多个支撑轴,多个支撑轴分别与连接座连接,多个支撑轴位于同一平面内,每个支撑轴上通过轴承安装有一个轴套,连接座与电机Ⅰ的输出轴连接;电机座包括轴承座及安装在轴承座上的多个电机安装板,每个电机安装板上设有一电机Ⅱ,电机Ⅱ的输出轴与相对应的轴套连接,两滑台相对的侧面上分别设有滑槽;电机底座的两侧面上分别设有滑块,滑块插装在相对应的滑槽内;两滑台和电机底座与升降机构连接。本发明结构简单,运行可靠;而且本发明采用电机带动掘齿碎矿头转动,实现对深海海底的矿石粉碎,粉碎效率高。

869

869

0

0

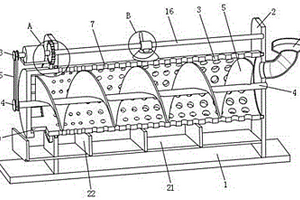

本实用新型公开了一种不规则物料加工装置,包括底座板、支架和筛选筒,底座板竖直对称设置有两块,且底座板的顶面上水平固定焊接有支架,支架的内部水平设置有筛选筒,且支架之间对称焊接有横条,横条分别水平焊接在支架的两端,且横条的顶面中部均固定有轴承座,筛选筒是由转轴、转环条、第一筛网、第二筛网和第三筛网组成,且转轴上横向均匀间隔套设有四个转环条,且转环条的内壁上设置的连杆与转轴圆周面固定。本实用新型能够针对不同粒径范围的矿石进行筛选,从而将粒径较大的矿石从打碎后的矿石中分选出来,进行打碎,避免将打碎后的矿石再次经过破碎机打碎,全部加入破碎机不仅造成了工作量的增加,加工的效率降低的问题。

1189

1189

0

0

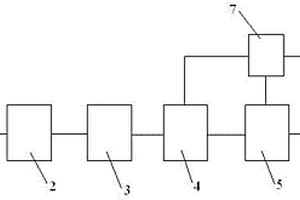

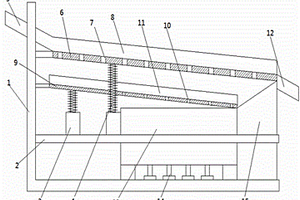

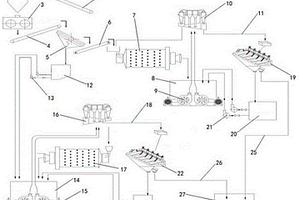

本实用新型公开了一种高压辊磨料饼的打散系统,是由鄂式破碎机(1)、螺旋洗矿机(2)、单层振动筛(3)组合构成;鄂式破碎机(1)的排矿口与螺旋洗矿机(2)的进料口连接,螺旋洗矿机(2)的返砂口位于单层振动筛(3)筛面之上,单层振动筛(3)的筛下产品与螺旋洗矿机(2)的溢流合并给入湿式粗粒预选抛尾作业。本实用新型首次采用干式‑湿式联合打散工艺,高压辊磨料饼打散充分,打散效果好;首次将螺旋洗矿机应用于高压辊磨料饼打散,发挥了螺旋洗矿机对物料的切割、翻滚、松散的联合作用,且螺旋洗矿机具有处理能力大的优点;选用的鄂式破碎机、螺旋洗矿机、单层振动筛皆为技术成熟、处理能力大的常规设备,工业应用前景好。

926

926

0

0

本发明公开了一种氢氧化镁阻燃剂湿法制备方法,它涉及湿法选矿技术领域。它是利用低品位水镁石为原料进行湿法提纯制备氢氧化镁阻燃剂,首先破碎水镁石原矿成碎石;然后将碎石放入溢流式轮碾机内进行湿法磨矿,制成水镁石浆液;然后对水镁石浆液进行水力旋流器除砂提纯;接着加药剂浮选分级,进一步提纯;最后对提纯后的水镁石浆液进行自然沉淀滤水、压滤、干燥、超细粉碎后,制得不同粒径的氢氧化镁阻燃剂。本发明采用湿法选矿工艺,工艺流程连贯,使得低品位的水镁石得到提纯,并用以制备出氢氧化镁阻燃剂,大大提高了水镁石矿石的资源利用率。

1073

1073

0

0

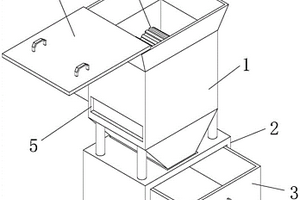

本发明涉及送料领域,尤其涉及一种电子级二氧化钛生产用送料设备。技术问题:现有设备通过活动杆无法将卡藏在漏斗出口处的大尺寸物料取出,只能通过人工将其取出,操作过程繁琐,效率低下。技术方案:一种电子级二氧化钛生产用送料设备,包括有漏斗和下料组件等;漏斗下部连接有下料组件。使用时,通过滑杆带动第一拨杆运动将相互卡搭在一起的钛精矿拨散,达到疏通堵塞的效果,通过滑杆带动第二拨杆运动将位于漏斗中间位置的钛精矿拨散,从而达到预疏散效果,减小堵塞现象的发生,并且通过第一拨杆将大尺寸钛精矿集聚在两个破碎块间隙中,然后通过两个破碎块将大尺寸钛精矿进行破碎,无需人工将大尺寸钛精矿取出再破碎,大大提高效率。

943

943

0

0

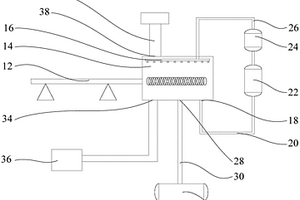

本发明公开了一种用于微波加热催化镍钴浸出反应的连续生产装置,包括矿石破碎研磨机体,矿石破碎研磨机体内设有电动机、破碎装置和研磨装置,矿石破碎研磨机体的外壁上连接有鼓风装置,鼓风装置连接有熔炼池,熔炼池的顶部外壁上设有氧枪,且氧枪上设有自动点火装置,氧枪延伸至熔炼池内的矿石粉末上方,且氧枪的另一端连接有工业氧气罐,熔炼池的底部一侧连接矿浆提升泵的进水口。本发明,提高了熔炼效率,加压釜中在加热加压状态下可以发生高效的浸出反应,浸出储存釜可收集存储浸出物和硫化氢气体,硫化氢气体进入过氧化氢池中,可以避免了环境污染。

1185

1185

0

0

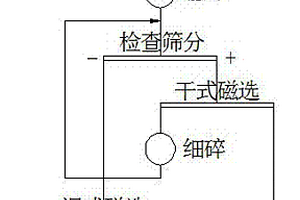

本发明公开了一种低品位石料筛下物降低容重的方法,所述方法包括以下步骤:1)破碎:取低品位石料,分别进行粗碎、中碎和细碎;2)一次筛分:使用振动筛对经过破碎后的井下低品位石料进行筛分,得到55mm公分石、35mm公分石、15mm公分石、3mm瓜子石和‑3mm筛下物石粉;3)干式磁选:使用干式磁选机对筛下物石粉进行干式磁选,得到精矿和尾矿;4)二次筛分:将步骤(3)得到的干式磁选尾矿进行标准筛套筛筛分,分成若干个粒级。本发明的方法能够将原有的低品位石料的筛下物经过干式磁选抛去含磁性铁高的矿石,再经过二次筛分进一步降低容重后,得到的产品基本可以满足石料厂混泥土配入基骨料的要求,无须进一步处理,而且变废为宝,减轻环境压力。

1174

1174

0

0

本发明提出一种精制石英砂的方法,突破传统石英砂的工艺形式,对石英矿原料进行清洗;利用圆锥破碎机对石英矿原料进行破碎成石英矿石块;将石英矿石块磨碎成石英粗砂,在磨碎石英矿石块过程中,将粒径小于设定目数的石英粗砂筛选出来,并在石英粗砂中加入更加细小的石英研磨砂进行研磨,将石英粗砂上的杂质磨掉制成研磨石英粗砂;将研磨石英粗砂中的石英研磨砂、杂质及粒径过小的石英砂粒过滤掉,留下粒径符合设定目数范围的石英粗砂制成过滤石英粗砂;对过滤石英粗砂进行脉冲除尘制成除尘石英粗砂;利用色选机对除尘石英粗砂进行色选。与现有技术相比,本发明避免所有酸浸等复杂工序,工艺简洁高效,且安全环保,实用性强。

1143

1143

0

0

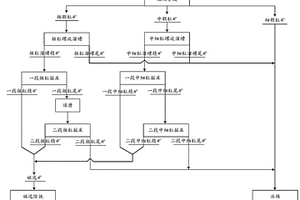

本发明提供了一种多次分层、分带‑筛分的重选方法,其包括以下步骤:将矿物磨碎;采用重选设备将磨碎后的矿物进行分选,在重选设备的出料端,磨碎后的矿物按等沉速度有序地排出,在出料端沿出料带将出料等分成n等份股出料;其中,n不小于4;将n等份股出料的每一份分别进行筛分,得到高品位精矿、中矿及尾矿。采用本发明的技术方案,精矿品位高,回收率高,操作方便,常规重选设备即可;相比于未经重选处理前的矿物筛分、分级,筛分效率高30~70%。

1218

1218

0

0

本实用新型公开了一种新型磁选机,包括:破碎机构,其被设置为两个相互呈轴对称设置的破碎组件,各破碎组件均包括:一水平状的破碎腔,其顶部一侧设置有入料口,水平一侧设置有第一出料口;磁选机构,其通过连接管进而与所述破碎机构的第一出料口连通,所述磁选机构的底部分别设置有第二出料口和第三出料口,第二出料口和第三出料口的底部分别设置有第一收集箱和第二收集箱,采用本实用新型的磁选机结构简单、体积小,同时大大提高矿料的破碎精度和破碎效率,使脉石等废矿料不易被夹在含磁矿粒内,提高磁选效果与含磁矿料的回收效率。

1113

1113

0

0

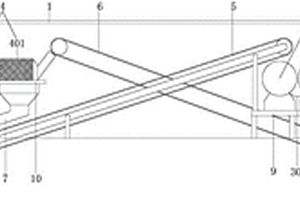

综采工作面抗冲击支护煤炭输送机,包括煤矿皮带机、进料破碎装置、清煤系统和若干根巷道支护抗冲击支柱,煤矿皮带机沿前后方向设置煤矿巷道内,进料破碎装置设置在煤矿皮带机的前侧进料端上方,清煤系统设置在煤矿皮带机的后侧下部,各根巷道支护抗冲击支柱分别对应设置在煤矿皮带机的机架各根立柱上,各根巷道支护抗冲击支柱的上侧支撑在煤矿巷道顶板下侧的支护横梁底面。本发明能够对煤炭皮带机的皮带上粘附的煤炭进行清理,还能将大块煤块破碎成小块,提高煤炭皮带机的运输效率和皮带的使用寿命,对混在煤块中的锚杆、钢带等尖锐物件进行除去,避免割破皮带,还可实现对煤矿巷道顶板三个方向上多维度的抗冲击支护作用。

1012

1012

0

0

本实用新型公开了一种方形摇摆筛,其结构包括壳体、进料仓、出料仓、机架、电机、内框、筛框、顶滤网、弹力杆、转盘,本实用新型具有以下有益效果,通过往复式的摇摆方式,趋于传统的圆形周期筛动,能够令矿物通过顶滤网落入筛框内时,令筛框和内框同步偏移后,令第二滑杆随之在内框上推入,带动推杆进行移动,从而使推板和落入筛框内的矿物进行碰撞,对矿物进行二次破碎处理,并通过空心球提高与矿物的接触和撞击,利于增加破碎效果,从而达到在对矿物进行筛分和二次破碎的同步作业,减少后续大矿的二次破碎量,缩短生产时长以及缓解工人们的工作量,利于增加生产便利以及效率。

943

943

0

0

一种冶金矿山磨矿用复合铸铁磨球,其表面层为具有优良耐磨性的白口铸铁,可以有效地抵抗矿石的磨损,心部为具有针状组织的球墨铸铁,其韧性较好,可以防止碎球。通过合理的成分设计,应用冲天炉或感应电炉熔炼、金属型或水冷金属型强制冷却的方法铸造、余热淬火等工艺生产。本发明的复合铸铁磨球耐磨性高、磨耗低、破碎率低、不失圆;应用本发明的生产方法制备这种复合铸铁磨球,具有生产效率高,工艺出品率高,节省工时、节能、生产成本低等特点。

973

973

0

0

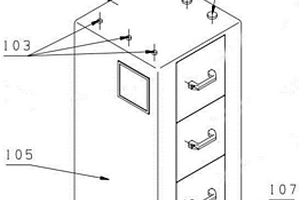

一种用于尾矿处理的超声波强化连续浸出装置,包括控制柜、浸出罐、电路线、矿物传输道和电机,所述浸出罐通过电路线与电机连接,所述电机与控制柜相连接,所述控制柜包括超声波发生器控制模块和超声波换能器,所述浸出罐有两组,并通过矿物传输道进行连接,所述矿物传输道上设有破碎装置和管路密封盖,所述破碎装置设置在管路密封盖前方,所述破碎装置和管路密封盖分别通过电路线和电机与控制柜相连接,所述浸出罐顶部设有超声波探头,所述超声波探头通过电路线和电机与控制柜相连接。通过在超声波浸出装置设置预粉碎装置和加压及加热装置,从而大大提高了尾矿的浸出效率,并且由于采用了连续浸出反应的工序,因此能够使得尾矿获得进一步的提取。

1032

1032

0

0

本发明公开了一种钒的浸出方法,所述钒的浸出方法包括以下步骤:A)对含钒的原矿石进行破碎,然后对破碎后的矿石进行一段湿式半自磨以得到矿浆,接着对所述矿浆进行筛分以使所述矿浆中的矿石的粒度P80小于等于190微米;B)将硫酸与矿石混合以对矿石进行一段浸出,所述一段浸出结束后进行固液分离以得到贵液和一段浸出渣;和C)将硫酸与所述一段浸出渣混合以对所述一段浸出渣进行二段浸出,所述二段浸出结束后进行固液分离以得到浸出液和二段浸出渣。通过利用根据本发明实施例的钒的浸出方法,在碎磨过程中可以避免出现堵塞现象。

1097

1097

0

0

一种超纯石英砂的制备方法,属于矿物提纯、矿业深加工和综合利用领域。包括a粗砂的制取:矿石破碎、挑拣、水筛粗选、破碎分级、制砂、对辊分级、色选、磁选、酸洗、淋洗、超声水洗、电渗析、烘干炉烘干、焙烧炉焙烧、酸淬、酸洗、超纯水水洗、浮选、超纯水水洗、超声水洗、电渗析、超声水洗、烘干炉烘干、收集;b石英砂的提纯:强磁选、色选、微波干燥、包装。SiO2纯度可达99.999%以上。本发明没有污染物排放,不会存在工业生产过程中的环境问题并且反应过程中的副产物也可充分利用,避免了资源的浪费。

1290

1290

0

0

一种高纯二氧化硅超微粉及其生产方法, 该超微粉中SiO2含量为99.9%, Fe2O3含量为0.01%以下, 其粒度可达10—2μm以上。上述超微粉选用SiO2含量为98—99.8%的高纯矿为原料, 经过水洗、初破、球磨生产工艺, 使矿石成为100—200目左右粗粉, 该粗粉经过磁选和酸洗除铁后, 经水洗和干燥, 并利用超音速气流将粗粉送入气流粉碎机, 使粗粉颗粒自身相互碰撞达到粉碎和细化目的。本发明解决了传统研磨体对矿粉二次污染问题, 具有产量大, 耗能低等优点。

770

770

0

0

本实用新型公开了一种低阶煤热解耦合转底炉生产镍铁合金的系统,包括:低阶煤破碎装置,低阶煤烘干装置,下行床快速热解装置,红土镍矿破碎装置,红土镍矿烘干装置,混料装置,成型装置,球团烘干装置,转底炉和熔分炉,其中,低阶煤破碎装置、低阶煤烘干装置和下行床快速热解装置依次相连,红土镍矿烘干装置与红土镍矿破碎装置相连,混料装置与下行床快速热解装置的半焦出口和红土镍矿烘干装置的干燥红土镍矿粉末出口相连,混料装置、成型装置、球团烘干装置、转底炉和熔分炉依次相连。利用该系统可实现低阶煤的综合利用,提高煤炭的利用率,降低炼铁工艺碳素消耗,达到节能减排和资源综合利用的目的。

1166

1166

0

0

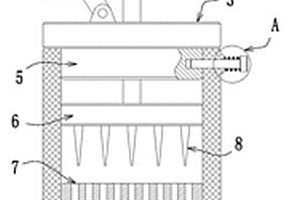

本实用新型公开了一种用于钛白粉生产的酸解装置,包括底座和搅拌罐,所述底座的顶面固定安装有搅拌罐,且搅拌罐的顶面固定安装有电机一,所述电机一的输出端贯穿搅拌罐连接有搅拌轴,且搅拌轴的表面设有搅拌叶,所述搅拌罐的顶部开设有进料口。本实用新型中,通过设置匀料盘、通孔、刮板、粉碎辊、电机三和进料口,当进料口内遇到较大颗粒的矿粉时,电机三的输出端带动粉碎辊旋转,两个粉碎辊相反旋转,能够对较大颗粒的矿粉进行粉碎,使得颗粒更加的均匀,当粉碎后的矿粉掉落至匀料盘表面时,未从通孔内掉落的矿粉在电机一的旋转下匀料盘跟随旋转,同时搅拌罐内壁一侧的刮板能够将匀料盘表面的矿粉从通孔内刮下,使得下料更加的均匀。

1230

1230

0

0

本发明公开了一种处理含钾岩石的方法,其主要包括将含钾岩石通过粗碎、细碎,粉碎至一百目至二百目;按照比例将上述所得含钾岩石加入到氟硅酸中充分反应,得到包括氟硅酸钾、氟硅酸铝与硅胶的混合物料。本发明单独使用氟硅酸分解含钾岩石,在搅拌下按氟硅酸-矿粉的先后次序直接加入反应釜中,并将反应釜加热至110℃-170℃进行充分反应,保持反应时间为1小时-3小时,保留悬浊液氟硅酸进入后续化学处理,而后酸化回收氟硅酸,与过去混酸法相比较每处理一吨含钾岩石矿物原料将仅消耗含热量为5000大卡的燃煤0.2吨,比混酸蒸干法节约了60-80%的能耗,缩短了4倍至6倍的处理时间。

949

949

0

0

本发明公开了一种高纯度的铜排制备方法,包括以下步骤:1)将铜矿破碎至直径≤200mm,获得碎铜矿;2)将碎铜矿放入熔炉中,高温煅烧,温度为250‑350℃,预设时间后,取出,获得碎料;3)将碎料放入重量比1:2的亚硫酸溶液进行电解浸出,获得高纯度的金属铜;4)将金属铜制成铜杆,将铜杆放入挤压机内,在温度350‑550℃下,连续挤压3‑5次,获得铜排;5)将步骤4中的铜排进行冷却处理,冷却至常温后,进行收卷保存。本发明利用高温煅烧将硫化铜转换为氧化铜后再通过点解浸出金属铜,获得的金属铜重量最高,提高铜的利用率,相同铜矿的重量,可制作出更多的铜排。

1221

1221

0

0

本发明为一种磷酸氢钙的湿法生产新工艺,经过选料、混料、加热反应、脱氟、烘干、粉碎、过筛、包装等步骤,所选用的原料为麦饭石、磷矿石和磷酸,将麦饭石、磷矿石粉碎成粉末状,再与磷酸水溶液混合并加热反应,从反应后的混合物中分离出重金属等有害物质,经烘干、粉碎、过筛并经产品检验后包装成品,整个生产过程在封闭的条件下进行。本发明的优点是:自动化程度高,无粉尘、废渣、废水污染,耗能低,产成品率高。

1227

1227

0

0

一种多用途沸石颗粒及其制作方法,是选择天然沸石含量不少于70%的沸石矿,经破碎后粉碎成粒径D不大于124μm(124μm~200μm已可满足需要)的细粉,用1~10%(4~6%为佳)的淀粉制成淀粉浆作为粘合剂,制成圆球形或椭圆球形颗粒。还可进一步在所制成的球形颗粒外再包裹二氧化钛与沸石混合粉层,其中,该混合粉层中的二氧化钛与沸石粉的重量百分比为1∶(3~6);所述的二氧化钛选用钠米级的二氧化钛;所述的沸石粉是由沸石矿破碎成粒径D不大于310μm的细粉。得到的成品颗粒干燥后经500~650℃烧结1.5~3小时,冷却,密封保存。其提供了一种新型的环保材料,能为污水治理、空气净化提供高效、使用方便的产品;且加工制作的成本较低,且使用安全。

1040

1040

0

0

一种利用高硅低钙石灰石生产水泥的方法,在原料配比中,低品位的高硅石灰石占48%~50%,它的CaO含量在42%~45%,f-SiO2在10%~18%;高镁石灰石占31%~33%;搭配石灰石占16%~18%;页岩占3%~6%;铁矿石占2%~4%。该方法是一种利用低石灰饱和比,高硅率、高铝氧率矿石的技术,具有低硅酸率的属性;对生料配比采用γ射线仪在线检测,以1分钟为周期调整配方;用板锤反击式破碎机来破碎、辊式立磨机进行粉磨,用窑尾废气烘干生料。本发明可开发利用低品位石灰石资源,配料准确,配比调整及时,可减少均化设施和堆场,立磨可使用石英质高的岩矿,可磨性好。本发明适于利用高游离硅低钙的石灰石。

北方有色为您提供最新的有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!