全部

1195

1195

0

0

本发明公开了一种利用废铝灰渣制备复合净水剂的方法,属于净水剂制备技术领域。本发明是以废铝灰渣为原料,与蒸馏水混合后过滤风干,加入石灰石粉末煅烧粉碎成颗粒,与硫酸、二氧化锰加热混合,静置过滤得滤液,加入硫酸铁和甘油加热搅拌,再加入氧化钠水解聚合,静置熟化,与蒸馏水混合搅拌直至无沉淀产生,过滤得过滤物,经烘干粉碎制得复合净水剂。本发明的有益效果是:本发明充分利用废铝灰渣制备净水剂,不仅解决了环境污染问题,也实现了资源的可持续利用;所得净水剂在净水过程中无任何新的固体废物产生,后期处理简单、成本低,净水率高于其他净水剂32%以上。

815

815

0

0

本发明涉及废旧锂离子电池回收负极制备锂离子筛复合材料的方法,属于废旧锂离子电池负极的回收再利用领域。锂离子筛复合材料的制备方法,步骤为:将废旧锂离子电池破碎、筛分,得混合回收粉料,再加到硫酸和双氧水中,浸出、过滤,得滤渣;将滤渣水洗,干燥,配成5~50g/L的浆液,再加入锰盐、氧化剂和辅剂,混匀,再加入氢氧化锂溶液,得到褐色浆液;将褐色浆液水热反应后得褐色固体;将褐色固体洗涤,干燥,在含氧气氛下,300~600℃焙烧0.5~4h后得锂盐吸附剂前驱体;将褐色锂盐吸附剂前驱体酸洗脱锂,得到锂离子筛复合材料。本发明的锂离子筛复合材料,具有良好的过滤性能和提锂效率,且易过滤回收,锰溶解率低。

845

845

0

0

本发明公开一种氯化物中废硫磺的处理回收工艺,包括1)将固体硫磺废渣加入化料反应釜,通入4kg蒸汽升温至135℃,待硫磺废渣溶解为液体,控制温度125℃;2)调节硫磺液体PH至中性,加入催化剂,保持硫磺液体温度为125℃,通过液下泵打入保温釜;3)保温釜将硫磺液体从125℃加热至160℃,加温时间30min,保温1h后,快速加温至190℃,保温1h后加温至210℃,保温2h,待催化剂反应,将硫化氢气体排出,催化剂反应完毕,加温至230℃,保温2h后加温至260℃,放入升华釜;4)将升华釜加温至450℃,气化硫磺经冷凝器液体排出;5)液体硫磺进入硫磺储罐,切片、包装。本发明回收硫磺的纯度高。

1103

1103

0

0

本发明属于废水处理领域,特别涉及一种用于去除分散染料废水的新型无机混凝剂及其制备方法。取氯化铁固体于烧杯中,加蒸馏水溶解;再取氯化铈加入上述烧杯中,搅拌发生复合反应,并调节pH值为5~9后,加蒸馏水定容;熟化。原料简单,制备成本低;方法相对简单,制备时间短;该新型混凝剂对比传统混凝剂在处理效果上具有一定的优势:对分散红染料废水适应性明显增强,能够有效降低色度、浊度及染料浓度;混凝效果好,矾花形成时间短,结实,絮体大,沉淀速度快;产品安全。

1244

1244

0

0

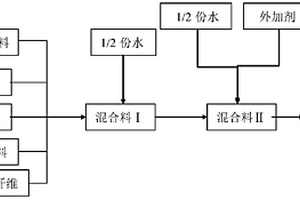

本发明公开了一种废弃混凝土骨料制备的多孔混凝土及其方法,聚丙烯纤维1~4份、水泥250~300份、再生骨料1200~1500份、砂子130-160份、水90~110份和外加剂3~6份,所述的外加剂由聚羧酸减水剂20~25份、硫酸铁10~15份,石灰石粉料10~15份,活性二氧化硅固体颗粒50~60份组成;其方法为:先制备废弃混凝土的再生骨料,再将聚丙烯纤维、水泥、再生骨料、水和外加剂,按照配合比,进行混合搅拌,按照相应的时间,使混合料搅拌均匀,制成多孔混凝土。能将废弃混凝土回收利用作为骨料制备多孔混凝土,同时提高制备后的多孔混凝土的强度及降低PH值,从而保证建筑工程正常使用。

1243

1243

0

0

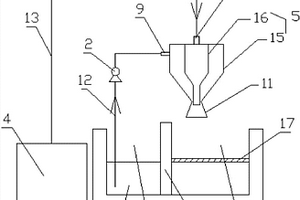

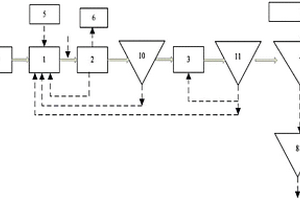

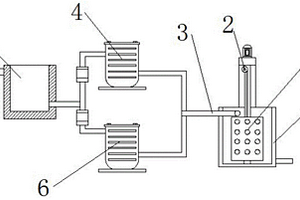

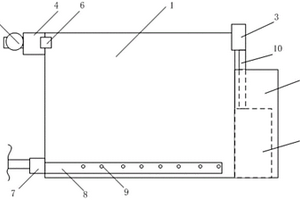

本发明涉及一种有机硅粗单体生产废料的循环处理系统,包括沉淀池、第一循环泵、第二吸料泵、渣浆罐、反应机构,所述沉淀池中设有过滤网,将沉淀池分隔为进液池和出液池两个部分,所述反应机构上设有第一进液口、第二进液口和第一出液口,第二进液口位于第一进液口的上方,第一进液口通过第一管道与进液池相连通,第一循环泵设置在第一管道上,渣浆罐与第二进液口之间通过第二管道相连接,第二管道设有第二吸料泵,第一出液口位于出液池上方,所述沉淀池内设有水,渣浆罐内为有机硅粗单体生产过程中产生的渣浆,用于将液体废料反应生成固体废料,便于储存和转运,提高了安全性能。

1161

1161

0

0

一种铅蓄电池正极板的制备方法,属于固体废物的综合利用和铅蓄电池电极材料的制备技术领域。特别是以废铅蓄电池经分离精制得到的PbSO4、PbO、PbO2直接作为制备铅蓄电池正极活性物质的原料,采用形成法制备铅蓄电池正极板的技术,在正极板栅上涂填得到的正极生极板,通过电化学技术,在阳极将PbSO4氧化制得PbO2,得到的PbO2直接作为正极活性物质,从而制备得到正极板。本发明方法简单,在制备得到正极板的同时,实现了废铅蓄电池的铅资源化利用。通过电极表面稀土改性技术还可进一步改善电极性能,实现电极性能的调控,有利于大规模工业化。

1095

1095

0

0

本发明提供一种由亚硫酸盐法制浆废液制备沙土改良剂的方法。该方法直接从亚硫酸盐法制浆废液出发,经减压蒸发或空间蒸发得到固体物含量为20%~60%的浓缩液、然后与乙烯基类单体接枝改性,制备的产物用水稀释后可喷洒在沙土表面,使沙土具有抵御风蚀水蚀的作用,是一种成本较低的固沙材料,并且是一种可降解的有机肥料。另外该方法还为亚硫酸盐法制浆废液的回收利用提供了一条简便有效的工艺路线。

768

768

0

0

本发明涉及一种直流式汽修店废水预处理装置,具有壳体,壳体内设有气浮区、氧化区、厌氧区、沉淀区、曝气区、吸附区、导气区和清水区,废水依次经过上述区域,在气浮区去除浮油后,进入氧化区将废水中的污染物氧化分解,厌氧区的异养菌将废水中的污染物水解为有机酸,沉淀区排出分解出的固体物,废水进入曝气区被好氧氧化,好氧产生的气体通过导气区排出,废水与吸附剂接触发生吸附反应,吸附后的水进入清水区通过出水管排出。本发明中废水通过气浮、厌氧、好氧以及吸附等一系列的反应处理后,可排出符合环保要求的清水和气体,整套装置结构简单,简化了处理过程,可降低处理成本,提高废水处理效果。

1062

1062

0

0

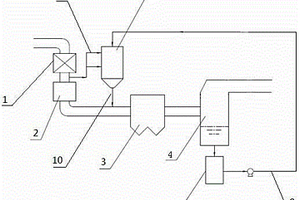

一种多物态的工业危废焚烧处理工艺,涉及工业危废物的净化处理技术领域。将工业危废物经过两次燃烧后,经脱硝处理,再将烟气降温后与Ca(OH)2进行中和反应,反应后的烟气再经消石灰中和吸附,然后经布袋式除尘器除尘后排出,以上各步骤中排出的渣液集中后进行固化处理。按照物理形态的不同,危险废物可以细分为固态危险废物、液态危险废物和半固体危险废物等。本发明选择焚烧,是对焚烧废物的适应性强,技术成熟,运行可靠,且运行操作相对简单,可很好满足各种危险焚烧在进料、出渣、燃烧完全等方面的要求。

1046

1046

0

0

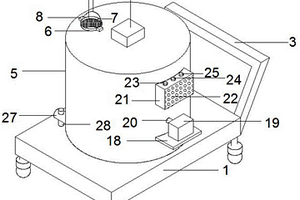

本实用新型公开了一种畜禽废水处理装置,涉及畜禽养殖技术领域,包括底座,底座的下表面设置有万向轮,底座的端部固定设置有扶手,底座的上表面设置有凹槽,凹槽内放置有废水处理桶,废水处理桶的上表面设置有开口,开口内活动放置有过滤桶,设计有过滤桶、过滤网和搅拌棒,使得可以多次分层的将废水中的固体分离出来,从而便于下阶段的废水治理,从而提高了废水处理的效率;设有扶手和万向轮,畜禽废水处理装置操作简单,且便于移动、占地空间小,使得便于个体户种植或中小企业用来治理废水。

1189

1189

0

0

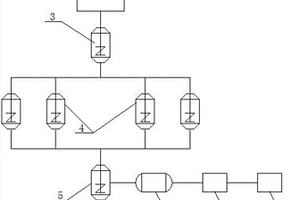

本实用新型涉及危险废物焚烧处理成套设备,尤其是一种可以处理不同形态废弃物的危险废物焚烧处理成套设备,它包括连续加料装置、焚烧炉、烟气急冷装置、烟气处理装置和在线监测系统,连续加料装置分为糊状物料加料装置、粉状物料加料装置和固体物料加料装置,连续加料装置的物料出口的外形相同,烟气急冷装置外接有蒸汽锅炉或导热油炉。本实用新型的危险废物焚烧处理成套设备加料过程不会导致炉膛内的温度降低,处理效果好,废弃物燃烧产生的热能可利用,用户购置一套本实用新型的危险废物焚烧处理成套设备,可处理几种不同的形态的废弃物,节约了用户的投资成本。

792

792

0

0

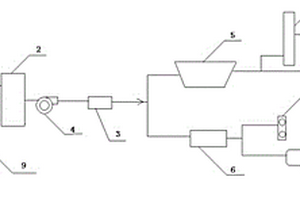

本实用新型公开一种白酒废水处理及资源回收系统,可以包括顺序相连的配水池、厌氧塔、A2/O生化池和除磷池,废水进入厌氧塔中,厌氧塔内的厌氧菌与废水中的有机物发生反应,产生沼气,沼气进入沼气收集装置中进行回收,经厌氧塔处理的废水流入A2/O生化池中,通过曝气控制厌氧、缺氧、好氧三种不同的环境条件和不同种类微生物菌群的有机配合,去除有机物、脱氮除磷,从A2/O生化池流出的废水进入除磷池中,加药装置向除磷池中投加氯化铵药剂和氢氧化镁药剂,形成鸟粪石,实现磷元素的回收,鸟粪石进入鸟粪石收集装置回收利用,在白酒废水经处理后达标排放的前提下,将处理后得到的固体废物回收利用。

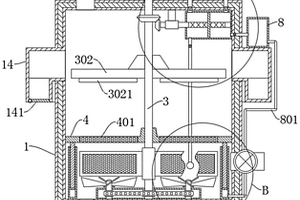

本发明公开了带固液废料分离功能的环保型微生物反应装置及使用方法,属于微生物反应设备领域。带固液废料分离功能的环保型微生物反应装置,包括反应罐,所述反应罐上设有进料管和排料管,还包括:第一转轴,转动连接在所述反应罐内;其中,所述第一转轴上滑动连接有挡板,所述挡板上设有阻拦网;驱动电机,用于驱动所述第一转轴转动;电极板,固定连接在第一转轴的下端;气罐,位于所述反应罐上,内部装有含有负氧离子的气体;气仓,设置在所述反应罐侧壁;本发明,通过挡板、阻拦网的设置便于进行固液分离,升降机构便于对挡板上的固体进行收集,气罐、抽排气机构和固体废料收集机构的设置便于收集反应液中的物体颗粒。

1174

1174

0

0

本发明公开了一种酸洗线的废液处理回收系统,涉及废水处理设备领域,包括储水池、第一蒸发器以及第二蒸发器,所述储水池通过两个管道与第一蒸发器以及第二蒸发器相连接,所述第一蒸发器以及第二蒸发器均通过管道与主输水管相连接,所述主输水管一端延伸至固液分离箱内,所述固液分离箱内中部设置多级固液分离机构,所述固液分离箱上部设置固体杂物清理机构,本发明构造合理,能够实现多级固液的快速分离,提高分离效果,同时便于固体废物的清理。

979

979

0

0

本发明公开了一种脱硫废水预蒸发零排放处理装置,包括由管道依次连通的脱硝装置、空气预热器、除尘器以及脱硫塔;脱硫塔连通废水箱,连接废水箱设置蒸发器,蒸发器内具有雾化喷嘴,废水箱和蒸发器之间由废水管道连通,连接蒸发器分别设置气体管道和湿气管道,气体管道连接在脱硝装置和空气预热器之间的管道上,湿气管道连接在空气预热器和除尘器之间的管道上。与现有技术相比,本发明通过引入高温气流强化与脱硫废水间的换热,实现了脱硫废水在排出蒸发器时完全蒸发,废水中的固体颗粒干燥后被再次收集,实现脱硫废水零排放的效果。

791

791

0

0

本实用新型涉及一种涂装废水深度处理装置。该装置包括有脱脂废水预处理池、絮凝池、废水电解装置、溶剂吸附槽、废水深度处理装置和储水灌,所述脱脂废水预处理池、絮凝池、废水电解装置、溶剂吸附槽、废水深度处理装置和储水灌经管件串联接通。由于该装置通过脱脂废水预处理池、絮凝池、废水电解装置、溶剂吸附槽和废水深度处理装置相配合,有效地滤去涂装废水中的油脂、泥沙、固体颗粒、刺鼻气味、有害的离子和分子等,从而生产出合乎排放标准的清水。该装置可作为涂装废水深度处理装置使用,其使用安全可靠。

904

904

0

0

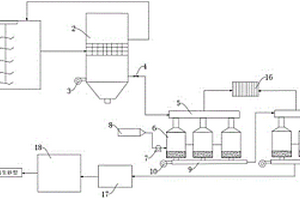

本发明公开了一种3D打印铸造废砂型回收处理系统,属于砂型固体废物回收处理技术领域,包括废砂型破碎机、旋风分离器、颗粒分离风机、流量分配阀门、流量分配一级管道、砂型一级焚烧炉、一级焚烧用加量气泵、一级助燃剂储存瓶、一级焚烧后流量管道、一级焚烧分配风机、流量分配二级管道、砂型二级焚烧炉、二级焚烧用加量气泵、二级助燃剂储存瓶、二级焚烧后流量管道、气体洗涤处理器、初级冷却箱和废砂型余热回收装置。为了解决现有技术对废砂型回收质量不佳的问题,本发明引入了废砂型回收处理系统,通过对现有废砂型回收工艺进行改进,采用并联两次焚烧的方式,实现了环保节能和提高废砂型回收质量的双重技术效果。

1054

1054

0

0

本发明属于水处理技术领域,具体涉及一种采用分质纯化处理含氟废水的方法,本发明采用废水回用、分质提纯的思路对水洗酸洗法进行优化,达到以废治废的目的,还可降低HF等的高成本投入;做到F‑的富集,对新产生的含氯废水、含氟废水考虑以不外排的方式循环回用,提纯过程中通过控制HCl的投加量、pH、反应时间、温度、搅拌速率,综合考虑工业生产的可操作性和经济效益,使含氟污泥纯度达到制HF级的90%以上;由于没有外加原料,在不提高工程投入的条件下,不仅降低了废水水质中F‑的处理负荷,而且提高了污泥的CaF2纯度,实现了固体废物的资源化利用。

787

787

0

0

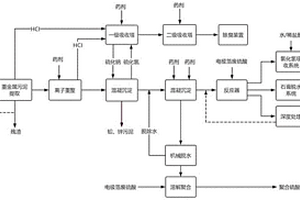

本发明公开了一种钢丝绳污泥和废酸无害化处理方法,利用废盐酸浸提钢丝绳污泥中金属离子铁、铅、锌,残渣送至危废处置中心处理;根据原料废酸及污泥中成分变化,进行一定的离子种类调整;通过浸提液pH值调节、以及硫化物沉淀,去除浸提液中铅、锌离子;再通过氢氧化物沉淀,使浸提液中铁离子以氢氧化铁形式沉淀;氢氧化铁通过清洗、脱水后,用电极箔废硫酸溶解,形成硫酸铁溶液;混凝沉淀后的上清液,为高浓度的氯化钙溶液,加入电极箔废硫酸反应生成氯化氢气体、石膏固体,溶液经过滤后纳管排放。本发明解决了钢丝绳生产过程中产生的污泥毒性高、危害大、产量大、难处理以及产生二次污染风险的问题。

1114

1114

0

0

电厂工业废水治理装置,包括以排水管依次连接的废水池、调节池、气浮池、滤池、中间水池、消毒池和回收水池,废水依次流经废水池、调节池、气浮池、滤池、中间水池、消毒池和回收水池进行静置、调节水质/降解有机物、水解酸化、生物氧化/截留悬浮固体、沉淀、消毒和收集回收水处理。本发明废水处理装置为一种高效、节能、处理效果良好的综合废水处理装置。

1047

1047

0

0

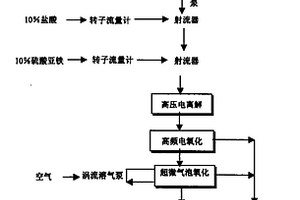

本发明公开了一种电化学氧化絮凝组合工艺预处理焦化废水的方法,其步骤包括:首先调整废水的pH值,向废水中添加Fe2+,含Fe2+的废水依次高压脉冲放电氧化区域、高频脉冲直流电解氧化区域、微气泡氧化区域、混凝反应区域和沉淀区域,高压脉冲和高频脉冲是两种不同机理强氧化方式,同时在液体和固体双重催化剂作用下,形成协同效应,强化了对难降解有机物的破坏作用,废水中的有机物在该过程得到较彻底去除。高浓度焦化废水经过本发明处理后再经过常规生化处理,即可使得出水的各项指标达到国家一级排放要求,其投资和运行费用也控制在经济可行的范围内,其处理效果显著,设备投资较小,运行成本较低,便于工程推广应用。

1171

1171

0

0

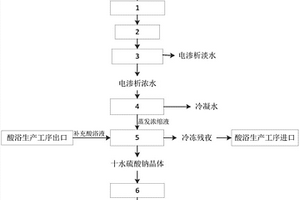

本发明公开了一种粘胶纤维纺丝酸性废液分阶回收及循环套用的方法和装置,该方法包括以下步骤:(1)将粘胶纤维行业纺丝酸性废液降温换热后,采用精密过滤器去除废液中的固体不溶物;(2)对步骤(1)处理后的废液进行电渗析,去除废水中的有机物,对电渗析浓水进行蒸发浓缩处理,得到盐分质量浓度为30%~50%的浓缩液;(3)采用冷冻结晶的方式回收所述步骤(2)得到的浓缩液中的十水硫酸钠晶体,冷冻残液回用至纺丝生产工艺中的酸浴装置;(4)用步骤(3)回收的十水硫酸钠晶体进行精制得到无水硫酸钠。本发明实现了系统中硫酸钠平衡的问题,解决了粘胶纤维纺丝废水资源化利用及近零排放,避免了有机物在系统内富集。

1185

1185

0

0

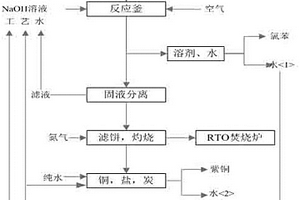

本发明公开了一种三氯吡啶醇钠合成过程产生的废催化剂无害化处理方法,三氯吡啶醇钠合成过程的加成废催化剂加入碱液调节PH,加入活性炭;料液升温反应后,采出溶剂和部分水,回收溶剂氯苯;三氯乙酰氯、丙烯腈和丁酰氯被破坏生成相应的盐;氯化铜、氯化亚铜和碱液反应生成氢氧化铜、氢氧化亚铜,向反应釜内鼓入空气,其中的氢氧化亚铜氧化成氢氧化铜沉淀,过滤出活性炭与氢氧化铜的混合固体;将混合固体置入气氛炉中,混合固体经烘干—失水分解,其中的炭与氧化铜发生反应变成粗铜、盐和少量炭的混合物;混合固体经气氛炉中处理后,含有部分有机物的尾气进入RTO焚烧炉的二燃室分解。本发明实现无害化处理,回收产生贵金属。

本发明公开了一种稀土镧掺杂的磁性沸石材料吸附去除废水中多种重金属离子的方法,包括以下步骤:步骤(1).调节含Cu2+、Pb2+、Zn2+、Fe3+和Cd2+五种金属离子的工业废水的浓度和pH值,再加入固体吸附剂稀土镧掺杂的磁性沸石材料,形成混合悬浮液;步骤(2).对步骤(1)所得混合悬浮液加热,并进行震荡处理,处理结束后,分离回收固体吸附剂,检测处理后的水溶液;步骤(3).回收的固体吸附剂采用1M氢氧化钠、0.1M盐酸溶液和去离子水溶液清洗再生,得到干净的再生固体吸附剂。本发明反应温度较低,处理时间短,流程简单,操作安全,不仅降低了吸附过程中的能耗,也提高了吸附的效率,节约时间。

990

990

0

0

本发明公开一种用于处理废气的负载型氧化锆催化剂的制备方法。依次包括如下步骤:将膨润土加入到八烷基三甲基溴化铵溶液中,在恒温搅拌、老化、离心分离,得到八烷基三甲基溴化铵改性的膨润土固体;将(3‑氨基丙基)三乙氧基硅烷、水杨醛和四氯化锆按1:1:1(摩尔比)的量加入到乙醇中形成溶液,加入八烷基三甲基溴化铵改性的膨润土固体,搅拌、沉淀分离,形成含锆有机配合物柱撑膨润土;含产物置于管式炉中,在通氮气的情况下,焙烧,再通入空气,最后继续通氮气,然后停止加热冷却至室温,得到氧化硅柱撑的膨润土基多孔材料负载氧化锆催化剂。留下碳和硅等元素,形成多孔材料,保留的碳质成为碳掺杂氧化锆,提高了氧化锆的催化能力。

1218

1218

0

0

本发明公开一种废旧塑料编织袋回收利用的工艺,首先将原料进行分级处理,将聚乙烯、聚丙烯为主要成份的废旧塑料编织袋以及聚苯乙烯为主要成份的废旧塑料编织袋进行清洗,然后干燥,然后将聚乙烯、聚丙烯为主要成份的废旧塑料编织袋作为原料制取芳香族化合物,将聚苯乙烯为主要成份的废旧塑料编织袋制取固体树脂和粘合剂。本发明有效地将废旧塑料编织袋进行回收利用,而且还利用到不同的领域,为塑料的回收利用提供了更为新颖、更为广阔的思路。

1074

1074

0

0

本发明公开了一种吡哆醛含锰废水的回收利用方法,属于废水处理技术领域。本发明的方法为先将过滤后滤除二氧化锰的含锰吡哆醛滤液与碳酸钠溶液或碳酸氢钠溶液进行第一次反应后过滤,得到吡哆醛溶液与碳酸锰固体;再将吡哆醛溶液与对氨基苯乙醚进行第二次反应后过滤,得到希夫碱固体与滤液;最后将滤液进行过滤,得到NaCL固体与回收水。利用本发明的方法,可有效的将吡哆醛含锰废水中的Mn2+浓度降低至0.5mg/L、将除锰率提高至95%、将希夫碱产率提高至90%,并且,利用本发明的方法回收得到的碳酸锰纯度高达90%,质量好。

925

925

0

0

本实用新型公开了一种用于废水处理的多气压高效排屑设备,包括有废水收集箱,其特征在于:所述废水收集箱的上端导通连接有高压气体注入组件,所述废水收集箱的下端导通连接有中压气体注入组件,所述废水收集箱的一侧设置有集污箱,所述集污箱上设置有收料组件,所述高压气体注入组件的出气口与集污箱的收料组件处于共水平面。采用相互独立的高压气体注入组件与中压气体注入组件,可以在废水收集箱体形成扰动,令废屑残渣不会沉积,能够翻腾至表面,被顺利吹入,实现有效的收集。提高固体残渣,尤其是塑料废屑在废水中的去除效率,提高废水净化效率。设有独立的单向阀,避免出现废水回流,保护中压气体注入组件。

1131

1131

0

0

本实用新型涉及一种工业废物自动分类处理系统,包括废物收集罐,废物收集罐将废物收集后通过输送带输送到粉碎机,粉碎机将废物粉碎后经高压风机输送到比重装置,对于符合一定要求的废物通过输送带进入识别装置,对于没有达标的废物通过输送带输送到二次收集罐,由二次收集罐分别通过输送带将没有达标的废物输送到尺寸分类装置和有机分类装置。本实用新型设计合理、使用方便,通过该种处理系统,不仅能够有效的避免资源浪费和固体废物,而且能够充分的分类和处理工业废物,对于有利用价值的工业废物进行收集并回收利用。

北方有色为您提供最新的江苏有色金属固/危废处置技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!