全部

983

983

0

0

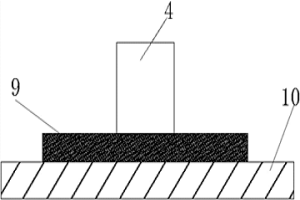

本发明主要涉及一种检测铬矿高温熔化能力的方法及试样组件,属于冶金技术领域,检测的步骤包括:1)将铬矿细磨到0.074mm以下,然后将铬矿冷压成型为一定直径和高度的圆柱状试样;2)将圆柱状试样按照“刚玉垫片+石英垫片+试样”的结构放入高温炉中,3)高温炉中通入定流量的还原性气体,并按照设定的升温速率加热焙烧,升温过程连续摄像,记录实时温度;当铬矿软化百分比(T温度下的试样高度与原试样高度的比值)为90%时,确定为铬矿开始熔化温度。本发明工艺流程简单,可操作性强,检测结果能够分析不同铬矿的熔化能力。

1213

1213

0

0

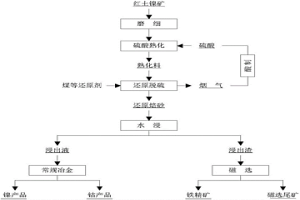

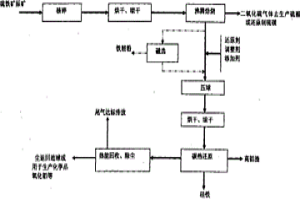

本发明公开了一种从红土镍矿中低温酸化酸解综合回收镍钴铁的新工艺,属于红土镍矿综合利用领域。本发明将红土镍矿磨细处理后,与适量浓硫酸混合均匀、熟化后,硫酸熟化料在还原剂作用下,进行高温快速还原焙烧脱硫,含硫烟气通过制酸实现硫酸再生循环利用,还原焙砂采用水浸出,得到镍钴溶液进行常规冶金处理,制备镍钴产品,水浸渣进行磁选富集回收铁精矿。本发明可以有效解决现有红土镍矿处理工艺存在资源利用率低、能耗高、环境污染严重等不足,尤其是褐铁型红土镍矿中伴生有价元素铁的综合利用问题,是一种实现红土镍矿短流程、低成本、高效率、环保清洁开发的新工艺。

1293

1293

0

0

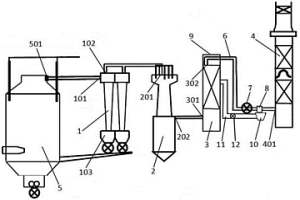

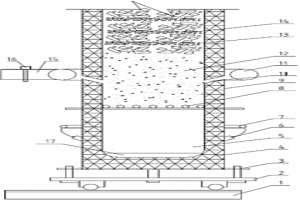

本发明公开了一种酸再生含氯废气的冷凝净化处理装置及方法,属于冶金技术领域,解决了现有处理方法净化效果有限的问题。本发明包括依次连接的焙烧反应炉、旋风分离器、预浓缩器、吸收塔和洗涤塔,吸收塔出气口通过管道与洗涤塔进气口相连,吸收塔出气口处设有换热器,管道上设有风机和液滴分离器。处理方法:粗分离;浓缩分离;吸收塔喷淋;废气冷凝处理;洗涤塔净化。本发明通过合理的温度控制,使吸收塔出来的废气中的水蒸气中氯离子接近饱和,通过冷凝处理,使氯从气相变为液相,液相的氯化氢与水充分地相溶,可去除大部分氯,冷凝后的废气流量约降至初始流量的20%左右,从根本上减少废气排放总量。剩余废气通过洗涤塔后可直接排放。

1073

1073

0

0

本发明属于钒的冶金技术领域,具体涉及提钒尾渣造球提钒的方法。本发明所要解决的技术问题是提供能够降低浸出残渣中钒含量的提钒尾渣造球提钒的方法。该方法包括如下步骤:a、将含钒物料与提钒尾渣混匀,干燥得混合料1;b、混合料1与钠盐混合,得混合料2,以氢氧化钠、粘结剂和水制备粘结溶液,将混合料2与粘结溶液混合,制得湿球团;c、将湿球团烘干,焙烧,浸出。采用本发明方法可使浸出后的残渣中的钒含量可降低至0.3%以下。

817

817

0

0

本发明公开了制备粒铁的系统和制备粒铁的方法。其中,制备粒铁的系统包括:化渣装置、粒化器、还原焙烧装置、磁选装置和重选装置。该系统以熔融铜渣为原料,解决传统高温铜渣需水淬冷却或缓冷后才能继续进行处理的难题,制备得到高品位的粒铁和氧化锌粉尘,系统的热利用率高。并且,在化渣装置上设置添加剂入口,在加热处理前即向高温熔融铜渣中加入添加剂,通过搅拌器的搅拌可使熔渣均质化,直接调整铜渣的内部结构和化学成分,提高铜渣的冶金性能,再经高温粒化处理,即可为转底炉直接还原提供高热量粒化铜渣原料,省去了造球、烘干和球团预热等工艺,缩短了转底炉的还原时间、减少了转底炉的能耗。

758

758

0

0

本发明是一种中低品位硫铁矿综合利用副产高铝渣和硅铁的方法。将硫铁矿全层开采出来,直接进行粉碎,加入沸腾炉进行沸腾焙烧,得到二氧化硫气体和烧渣;含二氧化硫的气体用于生产硫酸或生产硫磺;烧渣磁选铁精粉后进行成份调整或直接进行成份调整,以加入金属或非金属矿物进行调整,再根据调整成份后的烧渣中硅铁氧化物碳热还原成单质金属所需碳单质质量,加入该质量1.1~3倍的还原剂,经还原后产生冶金脱氧剂硅铁,还原渣放出经冷却后即为高铝渣,用于生产化学品氧化铝及提取金属镓或作为铝厂生产原料。本发明的方法硫利用率可提高40%~50%,而且没有硫精砂生产的废渣和废水,解决了现有利用技术的环境污染难题;并且与中低品位硫铁矿共生的所有成份得到了充分利用。

923

923

0

0

一种基于3D打印的钢基耐磨耐蚀涂层快速铸造制备方法,属于金属基复合材料制备技术领域。本发明将镍基合金粉、WC粉、TiC粉、铬铁粉及助熔剂等混合均匀,与适量的分散剂加入到配制好的预混液中,搅拌均匀制得低黏度、高固相含量的涂层料浆,通过复合双喷头3D打印装置将金属料浆和蜡基模料同步分区打印得到铸件特定工作区域具有耐磨耐蚀涂层的铸件原型蜡模,对模型进行制壳、脱模、高温焙烧等熔模铸造工序后浇注高温钢液,冷却、后处理,即可制造出钢基表面耐磨耐蚀涂层精密铸件。本发明制造出的铸件尺寸精度高,耐磨耐蚀涂层表面质量好且与钢铁基体冶金结合,在使用过程中既保证了基体材料的韧性,又提高了服役区域的高耐磨性和耐腐蚀性,使铸件具有更优的综合性能。

1058

1058

0

0

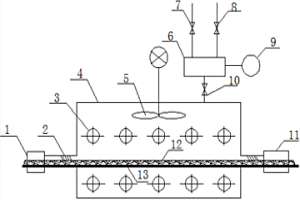

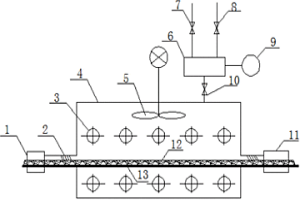

一种均匀增加海绵钛氧含量的装置,涉及有色金属冶金领域,本实用新型通过在加热炉(4)内设置电加热辐射管(3)和炉内风机(5),使加热炉内混合后的气体均匀的分别在加热炉内,有效的解决了钛锭均匀增氧的问题,并通过控制加热炉的加热温度、加热时间及通入的气氛,在海绵钛表面形成一层均匀氧化膜,实现稳定控制海绵钛氧含量及均匀增氧目的,通过增氧生产氧含量符合要求的海绵钛,而不需要在海绵钛熔炼过程中添加附着性差、易偏聚的二氧化钛粉末,就能满足钛锭对氧含量的要求,可有效避免钛锭氧元素偏析及硬α冶金缺陷的出现,改善了钛锭氧元素的均匀性,解决了钛锭无法均匀增氧的技术难题等。

977

977

0

0

本实用新型公开了一种矿物浸罐,其特征在于,包括罐体上方中部设置有注入口,注入口左右两侧设置有观测窗,罐体前后两端面从左至右依次设置有至少三个紧固架,所述紧固架上设置有紧固螺钉,所述紧固螺钉的安装方向与罐体前端面垂直。有色冶金工业指通过熔炼、精练、电解或其他方法从有色金属矿、废杂金属料等有色金属原料中提炼常用金属的生产活动。其中包括铝、铜、镍、铅、锌、稀土、金、银等金属的冶炼。有色冶金工业指除黑色金属以外的所有金属的生产,包括对有色金属矿的开采、选矿、冶炼以及加工成材的工业部门。按其生产性质可分为:重金属的生产,如铜、铅、锌、镍等。

1104

1104

0

0

本发明公开了一种炉栅式天然气冲天炉碳质换热床,包括炉身,炉身内中部靠下位置设置有水冷炉栅,其水冷炉栅上方设置有换热床,换热床为碳质块和耐高温陶瓷球的混合物;所述水冷炉栅的上部炉壁上开设有若干送风口;所述换热床的上方设置有金属炉料,金属炉料内设置有若干层层焦。本发明的有益效果是,利用碳质材料作为换热材料的同时,发挥碳质材料对铁液的冶金作用,减少化学热损失,增强换热床供热,达到铁液增碳、减少合金烧损、改善铁液质量、简化天然气冲天炉燃烧室结构、改善天然气冲天炉熔炼性能的目的;碳质换热材料占换热材料的比例可根据炉料的冶金要求和铁液处理温度要求调整,实现资源合理利用和综合利用。

837

837

0

0

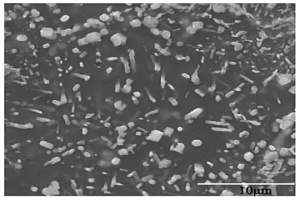

本发明涉及一种含稀土铝化合物颗粒的镁基复合材料的制备方法及产品,属于镁基复合材料技术领域。该方法主要包括均匀化处理镁稀土二元合金、制备镁稀土二元合金屑、粉末冶金制备复合材料和热塑性变形处理四个工序,主要采用粉末冶金固相烧结法,原位反应生成增强相,该方法相较于熔炼铸造法,原料无需熔化,无需添加覆盖剂、精炼剂等,有效地减少甚至避免原料的氧化或烧损,从而降低镁的烧损率,避免颗粒表面的污染,改善增强相与基体之间的润湿性,且合成的增强相尺寸细小,在基体内分布更均匀,可制备体积分数高的复合材料。该方法成本低廉、工艺简单、成品质量好,适于工业生产。

950

950

0

0

本发明涉及一种用纳米粉体制备Fe-Al合金的方法,属于纳米技术及粉末冶金技术领域。本发明综合了纳米技术、等离子烧结技术及粉末冶金技术。本发明提出纳米复合粉体在真空环境下等离子烧结所获得的Fe-Al合金晶粒细小、结构均匀且无大颗粒第二相。这有效解决了Fe-Al合金的传统熔炼过程的氧化问题和Fe3Al化合物的长大问题。提高了Fe-Al合金的延伸率,降低了其制耳率,使板材具有优良的深冲性能。

1224

1224

0

0

本发明属于真空冶金领域,具体说是一种适用于铸造镍基高温合金脱S和O的方法。本发明选用CaO粉末和稀土元素Y作为净化剂。首先将CaO粉末放置在热处理炉中预热,然后加至坩埚底部。母合金化清后在1580℃~1620℃下进行高温精炼,随后断电降温至1430℃-1470℃,加入稀土元素Y。在1620℃~1650℃下进行二次高温精炼,精炼干净后,断电降温至1430℃~1450℃,进行浇注。在熔炼过程中,CaO和Y通过与合金熔体中的S和O产生冶金反应实现脱S和O。本发明主要应用于铸造高温合金,可将合金中S和O含量同时降低至不大于5ppm。本发明采用CaO粉末和稀土元素Y使铸造高温合金中S和O的含量同时不大于5ppm。

957

957

0

0

一种对海绵钛均匀增氧的装置及其方法,涉及有色金属冶金领域,本发明通过在加热炉(4)内设置电加热辐射管(3)和炉内风机(5),使加热炉内混合后的气体均匀的分别在加热炉内,有效的解决了钛锭均匀增氧的问题,并通过控制加热炉的加热温度、加热时间及通入的气氛,在海绵钛表面形成一层均匀氧化膜,实现稳定控制海绵钛氧含量及均匀增氧目的,通过增氧生产氧含量符合要求的海绵钛,而不需要在海绵钛熔炼过程中添加附着性差、易偏聚的二氧化钛粉末,就能满足钛锭对氧含量的要求,可有效避免钛锭氧元素偏析及硬α冶金缺陷的出现,改善了钛锭氧元素的均匀性,解决了钛锭无法均匀增氧的技术难题等。

953

953

0

0

本发明公开了一种高强塑积合金钢的TWIP钢线材轧制方法,包括有以下操作步骤:a、正式轧制前先用TWIP钢坯料试轧,根据轧制棒料三点不同位置、相互垂直两个方向上的直径,调整轧辊间隙,直至达到要求为止;b、轧制前,以6-8℃/min的加热速率将锻坯加热至1050±30℃,加热炉为反射炉,保温1±0.2小时,进行均匀化处理;c、均匀化处理后,将锻坯从炉内取出迅速送入轧辊,轧辊机为横列式二辊线材机组,开轧和终轧温度分别为1050±30℃和850±30℃,经4道轧辊、1火完成,轧成直径为6-16mm的线材。本发明高强塑积TWIP钢熔炼、锻造和轧制等热加工工艺技术,可保证最终TWIP钢型材内部冶金质量(化学成分及冶金缺陷)及外观几何精度达到钢铁材料型材的标准。

848

848

0

0

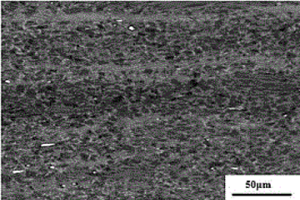

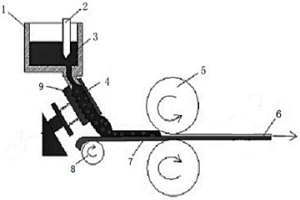

本发明公开了一种铜铝复合板带的制备方法及复合板带连铸装置,制备方法包括下列步骤:1)将铝锭去除表面杂质后,在680~780℃条件下进行熔炼,形成铝液;2)将步骤1)所得铝液制成半固态的浆料;3)将步骤2)所得浆料浇注在预热后的铜板上,轧制,即得。本发明的铜铝复合板带的制备方法,将铝液先制成半固态的浆料,再与固态铜在压力条件下冶金复合,形成的结合界面层比较薄,厚度低于30μm;解决了直接将铝液与铜板进行复合时造成的结合界面层较厚、复合板强度低的问题,明显改善了铜铝复合板带的冶金结合质量,有效提高铜铝复合板带的强度,并且实现连续生产。

847

847

0

0

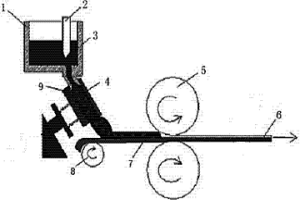

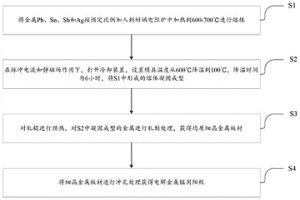

本发明提供一种电解金属锰用阳极制备方法,包括:将金属Pb、Sn、Sb和Ag按预定比例加入到坩埚电阻炉中加热到600‑700℃进行熔炼;在脉冲电流和静磁场作用下,打开冷却装置,模具温度从600℃降温到100℃,降温时间为6小时,熔体凝固成型;对轧辊进行预热,对凝固成型的金属进行轧制处理,获得均质细晶金属板材;将细晶金属板材进行冲孔处理获得电解金属锰用阳极。本发明通过连铸连轧工艺、电流、外加磁场处理,本发明提高了电解锰用阳极材料的耐腐蚀性能、机械强度、电催化活性和使用寿命,大幅度降低了湿法冶金过程中的材料成本、槽电压及能耗,获得了组织均匀和晶粒细小的薄板,满足湿法冶金领域电解金属锰的技术要求。

893

893

0

0

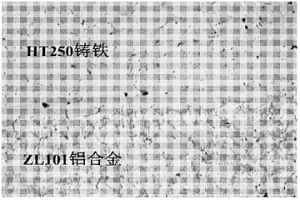

本发明涉及一种铝合金包覆铸铁缸套复合材料及其制备工艺,先将HT250铸铁缸套在稀土Ce、Pr和ZL101铝合金的熔融液中热浸镀,在700~800℃热浸镀时间5-10分钟,将HT250铸铁缸套取出固定在金属型浇铸模具的型腔中,用中频感应加热炉熔炼ZL101铝合金和稀土元素Ce、稀土元素Pr熔融液浇筑,完成整个浇铸过程。本发明通过合理的表面预处理工艺及添加稀土元素降低两种金属的表面张力,提高润湿性,用铸造方法实现了ZL101铝合金与HT250铸铁两种金属的冶金结合,拥有98%以上的冶金结合面,方法成本低廉,工艺简单。

953

953

0

0

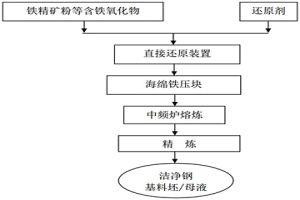

本发明属于冶金技术领域,主要涉及一种洁净钢基料坯/母液的制备方法。主要步骤如下:根据产品化学成分要求选用铁精矿粉或含铁氧化物,通过直接还原装置控制还原生产海绵铁;将还原好的海绵铁压块,得到压制后的海绵铁;将压制后的海绵铁进行熔炼,得到熔铁;精炼:对熔铁中的C、S、P进行深度精处理;完成洁净钢基料坯/母液的制备。本发明由于采用粉末冶金固体碳直接还原工艺在850-1200℃控制还原,在熔化直接还原铁时就完成了炼钢精炼过程,这样使传统精炼过程变成简单的直接还原铁熔化过程,工艺流程短,设备简单,设备投资省。

1183

1183

0

0

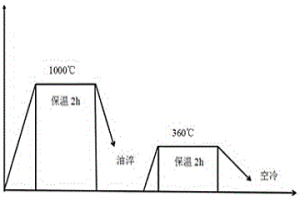

本发明涉及合金材料的制备领域,具体涉及一种高强韧高稳定性TiAl‑Ni合金板材的制备方法;本发明是为了解决现有铸锭冶金和粉末冶金法制备TiAl合金板材晶粒过度长大、工艺遗传性导致的组织不均匀、力学性能差的问题,尤其是强度和塑性低的难题;体步骤为:一、称取原料、二铸锭熔炼;三、坯料预处理一;四、坯料预处理二;五、包套热轧;六、稳定处理;七、去包套,即可得到TiAl合金板材。本发明中得到的板材表面质量良好,组织细小、均匀,力学性能良好,可重复性高。

1070

1070

0

0

本发明是将锆刚玉莫来石与氮化硼复合,并在复合时适当引入助烧剂,使其通过综合韧化和强化,各方面性能得以互补,从而获得以锆刚玉莫来石为基料与氮化硼复合和以氮化硼为基料与锆刚玉莫来石复合而成的两种复合耐火材料。前者适用于滑板、热挤压模具等所需材料,后者则适用于水平连铸分离环,熔炼金属坩埚等所需材料。

995

995

0

0

本发明公开了一种铜锌复合板带的制备方法,包括下列步骤:1)将锌锭去除表面杂质后,在420~480℃条件下进行熔炼,形成锌液;2)将步骤1)所得锌液制成半固态的浆料;3)将步骤2)所得浆料浇注在预热后的铜板上,轧制拉出,即得。本发明的铜锌复合板带的制备方法,将锌液先制成半固态的浆料,再与固态铜在压力条件下冶金复合,形成的结合界面层比较薄,厚度低于10μm;解决了直接将锌液与铜板进行复合时造成的结合界面层较厚、复合板强度低的问题,明显改善了铜锌复合板带的冶金结合质量,有效提高铜锌复合板带的强度,并且实现连续生产。

1221

1221

0

0

本发明公开了一种延展性良好的铜合金的制备方法,包括以下步骤:(1)配料:按照上述元素摩尔百分比,称取Cu粉、Al粉、Fe粉、Ni粉、Mn粉和Ti粉、B粉、Zr粉、Nb粉、Ce粉,混合后得到配料;(2)熔铸:将配料放入石墨坩埚中,并放入真空感应熔炼炉内;(3)气雾化:将所述熔液进行气雾化,并收集气雾化过程中产生的不同粒径的粉末;(4)粉末冶金:将粒径范围在50微米以下的粉末通过粉末冶金方法成型得到仿青铜合金粗胚;(5)热锻工艺;(6)等通道转角挤压工艺。本发明提供延展性良好的铜合金的制备方法,该仿青铜材料晶粒细小,具有优异的力学性能与摩擦学性能,制备方法简单易实现,制备过程中工艺参数容易控制。

1115

1115

0

0

一种可以保硫的电渣重熔渣及电渣重熔的方法,涉及一种电渣重熔渣及电渣重熔方法。解决现有电渣重熔方法脱硫率高的问题。电渣重熔渣按重量份数由5~9份的CaO、26~35份的Al2O3、50~65的份CaF2和1~3份的SiO2制备而成。方法:称取冶金石灰块、白刚玉粉、萤石粉和石英粉作为原料并烘干,首先向结晶器内加入萤石粉后进行起弧,然后加入白刚玉粉和石英粉,最后入冶金石灰块;将自耗电极焊接在假电极上,通电进行电渣重熔,电渣重熔结束后采用逐级减小电流方式补缩,补缩结束断电后,冷却和脱模。本发明工艺过程的更加稳定和有利于保硫,避免了脱硫率过高,制备得到的铸锭成型效果好,表面光洁。本发适用于电渣重熔。

820

820

0

0

本发明涉及一种用于电渣重熔含B的转子钢锭的中高氟渣系及使用方法,属于电渣特种冶金技术领域,用于解决现有的含B的电渣熔炼渣系能耗高及高氟渣挥发污染的问题。本发明的中高氟渣系中各个组分的质量百分含量为:CaF2:40.26%~46.79%,Al2O3:23.07%~33.99%,CaO:22.25%~24.83%,MgO:3%~5%,B2O3:0.5%~1.5%,其余为杂质;杂质中SiO2<0.5%。本发明的中高氟渣系减少了高氟渣挥发污染,使用时电耗低,综合冶金性能良好。

929

929

0

0

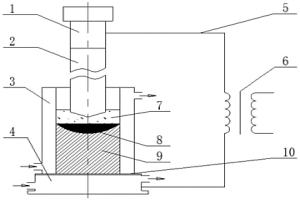

本发明涉及一种制备先进超超临界含B的9Cr耐热钢的工艺,其采用真空碳脱氧加负压渗氮熔炼工艺结合电渣重熔冶炼工艺,先通过控制冶炼气氛和合金化顺序,得到合金元素含量均在目标范围内的铸锭,进行锻造成型,得到作为电渣重熔冶炼的电极,然后将该电极用于电渣重熔冶炼工艺,通过对电渣重熔过程中的渣系成分和冶炼气氛进行控制,得到化学成分均在目标范围内的电渣锭,该电渣锭可用于锻造成所需的9Cr耐热钢工件。本发明能够精确控制电渣重熔电极的化学成分和质量,从而使实现电渣重熔铸锭的冶金质量的可控性和稳定性,能有效控制含B的9Cr耐热钢中的O,N及已氧化合金元素含量控制在目标范围内,提高9Cr耐热钢的冶金质量。

875

875

0

0

一种制备含钌耐蚀钛合金的方法,涉及钌元素在钛锭冶炼中的添加方法, 用于核电、冶金、石油化工等领域用钛及钛合金的制备过程。采用海绵钛、中 间合金原料压制电极,真空电弧熔炼的方法制备,其特征在于合金成份钌的加 入是在压制电极时以钌粉的形式加入。本发明不改变原钛及钛合金生产工艺, 仅需在电极压制工序添加一定量的钌粉即可生产含钌钛合金的新冶炼工艺,生 产的钛锭钌元素分布均匀,无夹杂等冶金缺陷。本发明具有操作简便、成本低 廉和成分控制准确、稳定等显著优点,解决了钌元素在钛锭冶炼中的添加问题, 生产的含钌钛合金材不影响其常规性能的前提下,提高了钛材料的耐蚀性,可 以满足工业领域钛材的使用需要。

913

913

0

0

本发明提供了一种低成本工业用钛合金及其制造方法,在钛中加入Mp、S、Al、B、p、Si、C、O八种能降低制作成本的廉价合金元素,其含量的重量百分数为:Mp:0.1‑5%,S:≤20%,Al:≤8%,B:≤1%,p:0.006‑0.5%,Si:0.05‑5%,C:0.05‑5%,O:≤4%,余量为Ti及其它不可避免的杂质,可以用真空电弧炉熔炼、粉末冶金、喷射成型等常规方法,也可以用原位生成硬化质点复合方法以及表面冶金等方法制作,并通过热处理硬化后达到HRC=48‑54、σb=980‑1420Mpa、δ%=2‑6,全面超过现有钛合金使用的上述指标,不仅大大降低了钛合金的制造成本,而且钛合金的应用范围得到进一步扩大。

939

939

0

0

一种不锈钢碳钢双金属复合液液浇铸高铁道岔的方法,用双炉分别熔炼不锈钢、碳钢,待不锈钢、碳钢成分都调整好以后,首先在1650 ℃的温度条件先在型腔下部浇铸不锈钢,待不锈钢浇铸完毕后,立即在1630 ℃条件下浇注碳钢,直至浇注完成,然后进行调质处理后得到产品;通过本发明方法生产出来的不锈钢、碳钢的复合高铁道岔实现了良好的冶金结合,经过调质处理,两种钢的微观组织和结合界面层较好,界面实现了牢固的冶金结合,综合力学性能好,达到了高铁道岔对不锈钢碳钢双金属的要求。

中冶有色为您提供最新的有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!